Shell Molding:proceso, aplicación, ventajas y desventajas

Hay varios procesos de fundición utilizados en las industrias manufactureras. Todos estos procesos tienen sus propias ventajas y desventajas, lo que los hace adecuados para una fundición particular. El moldeo de cáscara, que a veces se conoce como fundición de molde de cáscara, es uno de los fundidos más adecuados proceso para secciones delgadas complejas y otras. Este proceso proporciona una alta precisión y un mejor acabado superficial. Una de las principales ventajas de este proceso de fundición que lo hace adecuado para diversas industrias de fundición es que puede automatizarse fácilmente. Todas estas ventajas hacen que este proceso sea versátil y fácil de adoptar para cualquier industria.

El proceso de fundición con molde de concha utiliza un molde como una concha, que está hecho de una mezcla de arena y resina. Este molde es liviano y tiene una alta resistencia, lo que lo hace adecuado para la fundición automática. Este proceso es adecuado tanto para la fundición ferrosa como para la no ferrosa, pero se utiliza sobre todo para el acero.

En este artículo discutiremos sobre el proceso de moldeo de cáscara, sus ventajas y desventajas junto con su aplicación.

Comencemos la discusión.

Proceso de moldeo de la carcasa:

Proceso:

El moldeado de carcasa implica varios pasos. Estos se dan a continuación

#Paso 1:Realización del patrón de metal

El primer paso y el más importante implica en todo proceso de fundición es patrón haciendo. El patrón es una réplica del producto final. Puede estar hecho de madera, plástico, metal, etc. La moldura de carcasa usa un patrón de metal junto con todo el permiso de patrón . Este patrón está hecho de aluminio o hierro fundido. Una de las principales ventajas de usar un patrón de metal es que brinda una fundición de alta precisión y se puede usar para fundición múltiple.

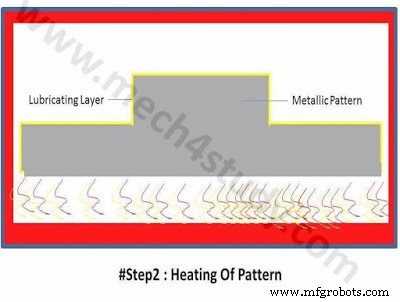

#Paso 2:calentamiento del patrón

El patrón de metal creado por otro proceso de fundición ahora se calienta a un rango de temperatura entre 180 y 250 grados centígrados. Es fundamental este calentamiento que permite solidificar la resina mezclada de sílice cuando se vierte sobre ella. Después del calentamiento, se rocía una pequeña capa de lubricante (principalmente silicio) sobre el patrón metálico que permite quitar fácilmente el patrón metálico de la carcasa.

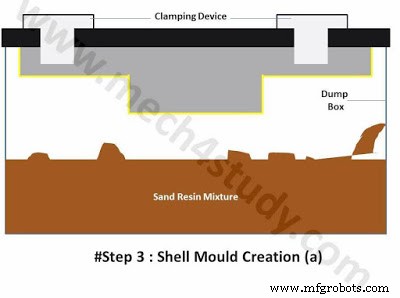

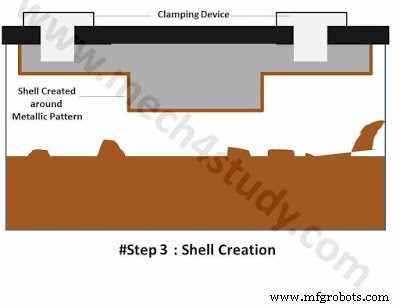

#Paso 3:creación de moldes de carcasa

Este paso es un paso importante en este proceso de fundición. Este paso se puede dividir en los siguientes pasos.- El patrón se sujeta sobre una caja de descarga. Ahora este ensamblaje se coloca boca abajo. Se llena una mezcla de arena y resina en la caja de descarga. Para la mezcla se utiliza principalmente arena verde de grado fino.

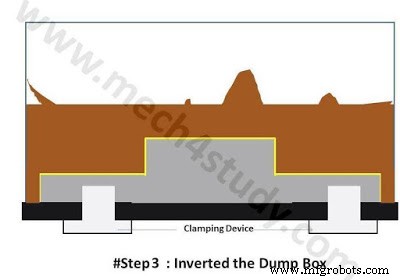

- Ahora todo este ensamblaje se invierte, lo que permite que la mezcla de resina de arena caiga sobre el patrón calentado. Una capa de mezcla, que está en contacto directo con el patrón, se endurece y forma una capa. la cáscara depende principalmente de la temperatura del patrón y la duración del tiempo de contacto.

- Ahora la caja de descarga se invierte nuevamente, lo que permite eliminar la mezcla de arena y resina adicional.

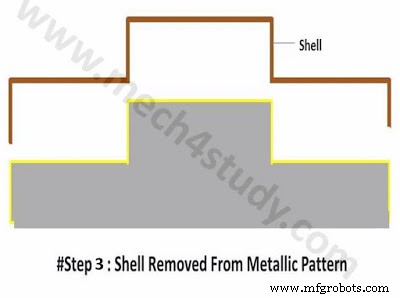

- Después, se retira el patrón metálico de la caja de descarga y se separa la carcasa. La otra mitad del molde también se crea usando la misma técnica.

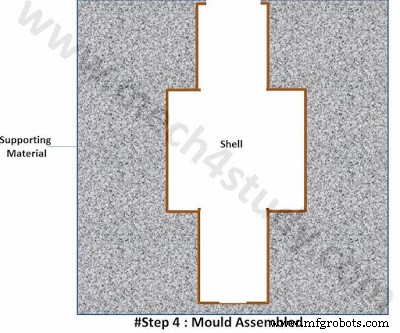

#Paso 4:Ensamblaje del molde

Este paso ensambla todas las carcasas creadas por la moldura de carcasa. Todo el caparazón requerido ensamblado en un matraz y sostenido por un material para hornear. Todas las partes deseables, como núcleos, corredores, elevadores, etc., están unidas a él.

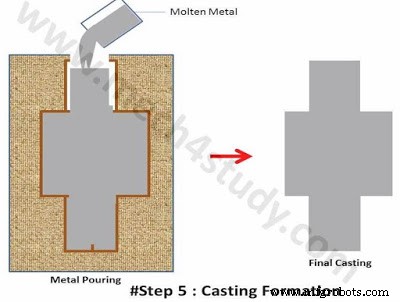

#Step 5 :Formación de lanzamiento

Ahora la cavidad se llena con un metal fundido y se deja solidificar. Después de la solidificación, el molde de metal se elimina rompiendo la cubierta. La fundición formada por este proceso es muy precisa y está bien acabada. Por lo general, no requiere más mecanizado.

Ventajas y desventajas:

Ventajas:

- Las secciones delgadas y complejas se pueden moldear fácilmente.

- Alta precisión dimensional y buen acabado superficial.

- Fácilmente automatizado.

- Puede ser operado por un operador semicualificado.

- No se requiere más mecanizado.

Desventajas:

- Se requiere un patrón de metal especial que lo hace costoso para piezas de fundición grandes.

- No es adecuado para la producción de lotes pequeños.

- Los mohos de conchas son menos permeables en comparación con los mohos de arena verde.

- Limitación de tamaño y peso.

Aplicación:

La mayoría de productos industriales como caja de cambios la carcasa, la biela, los botes de tamaño pequeño, los capós de los camiones, la cabeza cilíndrica, el árbol de levas, el cuerpo de la válvula, etc., se fabrican mediante moldeo de carcasa.Esto es todo sobre el proceso de fundición de moldeo de cáscara, ventajas y desventajas junto con su aplicación. Si tiene alguna consulta sobre este artículo, pregunte comentando. Si te ha gustado este artículo, no olvides compartirlo en las redes sociales. Suscríbase a nuestro sitio web para obtener más artículos informativos. Gracias por leerlo.

Proceso de manufactura

- Proceso de Mecanizado No Tradicional:Requisitos, Tipos, Ventajas y Desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado Electroquímico:Principio, Funcionamiento, Equipos, Aplicación, Ventajas y Desventajas

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura por termita:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Soldadura por fricción y agitación (FSW):principio, funcionamiento, aplicación, ventajas y desventajas

- Máquina de moldeo por inyección:construcción, funcionamiento, aplicación, ventajas y desventajas