Máquina de moldeo por inyección:construcción, funcionamiento, aplicación, ventajas y desventajas

El moldeo por inyección es un método industrial importante. Es un poco similar a la fundición a presión, pero la diferencia está en la materia prima utilizada. En la fundición a presión, utilizamos metales que requieren una temperatura extremadamente alta para fundirse, pero el moldeo se realiza principalmente en vidrios, elastómeros y, más comúnmente, polímeros termoplásticos y termoendurecibles, pero esta técnica se usa ampliamente para la fabricación de materiales termoplásticos.Este proceso se realiza calentando la materia prima e inyectándola en la cavidad del molde aplicando presión a una temperatura específica. sin ningún cambio en su composición química.

Moldeo por inyección:

Partes principales de la máquina de moldeo por inyección:

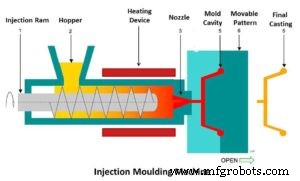

Las partes principales de la máquina de moldeo por inyección son la tolva de material, el cilindro, un émbolo de tornillo giratorio/pistón de inyección, un dispositivo de calentamiento (calentador), un patrón móvil, eyectores y un molde dentro de la cavidad del molde. .

Generalmente, las máquinas de moldeo por inyección funcionan de forma horizontal. La máquina de moldeo por inyección consta de un barril (tubo cilíndrico). Una tolva está ubicada en un extremo del barril. Un ariete hidráulico o tornillo giratorio pasa por El motor eléctrico utilizado para proporcionar fuerza está ubicado dentro del barril. Un elemento calefactor (calentador) está conectado al barril y se usa circunstancialmente para derretir el material de moldeo que baja de la tolva.

En el otro lado del barril se adjunta una cavidad de molde. El molde se encuentra dentro de la cavidad del molde y se utiliza un patrón móvil en toda la fabricación. El molde generalmente se compone de cobre, aluminio y acero para herramientas. . El ciclo de vida para diferentes moldes de materiales es diferente. Esto se puede seleccionar según los requisitos.

Trabajando:

Funcionamiento del moldeo por inyección similar a la extrusión y funciona como una inyección como sugiere su nombre. El material de moldeo/materia prima se vierte en la tolva mediante el dispositivo de alimentación. Después de eso, el material de moldeo desciende bajo la acción de gravedad en el cilindro (barril) como se muestra en el diagrama. Un calentador circunferencial que se encuentra en el barril se utiliza para derretir el material. Cuando la forma de polvo del material de moldeo llega al barril desde la tolva, comienza a derretirse y un ariete hidráulico o giratorio El tornillo empuja el material hacia el interior del molde aplicando un poco de presión. El material plástico fundido se inyecta en un molde cerrado unido al otro lado del barril; en este molde dividido se utiliza. El material de moldeo avanza continuamente por el tornillo giratorio. La presión se aplica por el sistema hidráulico. La presión de inyección es generalmente de 100-150 MPa. Después de la inyección, se aplica presión durante algún tiempo o se bloquea en la misma posición con algo de fuerza.

Después de que se realiza todo el proceso, las piezas fabricadas se enfrían lo suficiente. Luego se abre el molde y se utilizan algunos eyectores para retirar correctamente la pieza sin dañarla. Después de quitar la pieza, el molde se vuelve a cerrar. Este proceso es muy rápido y se repite automáticamente. Aquí se pueden fabricar fácilmente piezas de formas complejas. La capacidad de producción del moldeo por inyección es de 12-16 mil piezas por ciclo.

Parámetros del proceso:

- El parámetro del proceso varía según la condición y los requisitos.

- El peso de las piezas producidas por este proceso es generalmente de 100 a 500 g.

- El tiempo de ciclo para producir una sola pieza es generalmente de 5 a 60 segundos, dependiendo de la fabricación de las piezas.

- La temperatura de calentamiento del material de moldeo es de 150 a 350 grados centígrados.

- La capacidad de inyección de la máquina de moldeo es de 12 000 a 2,2 × 10 ^ 6 〖 mm〗^3.

- La presión de inyección es de 100-150 MPa.

- La fuerza de bloqueo es de 0,1 a 8,0 MN.

Ventajas:

- La principal ventaja de este proceso es que los componentes de formas complejas que tienen un espesor de pared pequeño (5-15 mm) se pueden moldear fácilmente y retirar del troquel sin dañarlos.

- Las piezas fabricadas mediante moldeo por inyección tienen una buena tolerancia dimensional.

- La principal ventaja de esta técnica es que la chatarra producida por esto es muy inferior en comparación con otros procesos.

- Las piezas fabricadas mediante el proceso de moldeo por inyección compiten con las piezas fabricadas mediante fundición a la cera perdida y piezas de mecanizado complejo.

- Este proceso tiene una alta tasa de producción en comparación con otras técnicas.

Desventaja:

- El costo inicial/el costo de configuración de este proceso es muy alto debido al diseño, las pruebas y las herramientas de todo el equipo.

- El moldeo por inversión generalmente se limita a algún tipo especial de materiales, como materiales termoplásticos o solo algunos polímeros.

- Alto costo de herramientas, es decir, el molde utilizado se fabrica mediante varios procesos y probar el costo total de hacer un solo molde es muy alto. Para diferentes piezas se requieren diferentes tipos de moldes.

Aplicaciones:

- El moldeo por inyección se utiliza para fabricar piezas de formas complejas de varios tamaños con menos espesor de pared.

- Piezas típicas como vasos, recipientes, juguetes, accesorios de plomería, componentes eléctricos, receptores de teléfonos, tapas de botellas, piezas y componentes de automóviles.

Esto es todo sobre el proceso de moldeo por inyección. Si tiene alguna consulta sobre este artículo, pregunte comentando. Si le gusta este artículo, no olvide compartirlo en las redes sociales. Suscríbase a nuestro sitio web para más artículos informativos. Gracias por leerlo.

Proceso de manufactura

- Ventajas y desventajas de una máquina de torno

- Mecanizado por chorro de agua y chorro de agua abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por rayo láser:principio, trabajo, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

- Principios de funcionamiento, ventajas y desventajas de la soldadura MIG

- Principios de funcionamiento, ventajas y desventajas del motor diesel.