Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

Hoy aprenderemos sobre el principio de mecanizado por chorro abrasivo, el funcionamiento, los equipos, la aplicación, las ventajas y desventajas con su diagrama. El mecanizado por chorro abrasivo es un proceso de mecanizado no tradicional que se utiliza principalmente en el mecanizado de metales endurecidos. En este proceso de mecanizado, un flujo concentrado de partículas abrasivas son fuerzas para incidir en la pieza de trabajo a alta velocidad. Estas partículas abrasivas de alta velocidad eliminan el metal por fractura frágil o erosión de la pieza de trabajo.

Mecanizado por chorro abrasivo:

Principio:

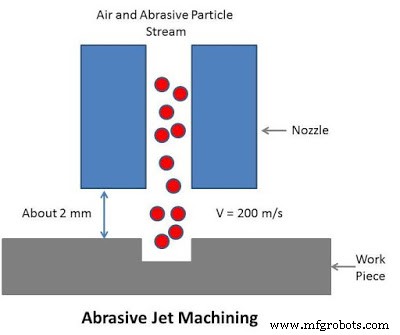

Este proceso de mecanizado funciona según el principio básico de la erosión abrasiva. Si una partícula abrasiva de alta velocidad golpea una pieza de trabajo dura o quebradiza, elimina algo de metal en la superficie de impacto. Este proceso de eliminación de metal tiene lugar debido a la fractura frágil del metal y también debido al microcorte por partículas abrasivas. Este es el proceso principal del mecanizado por chorro abrasivo.

|

Equipos:

Sistema de propulsión a gas:

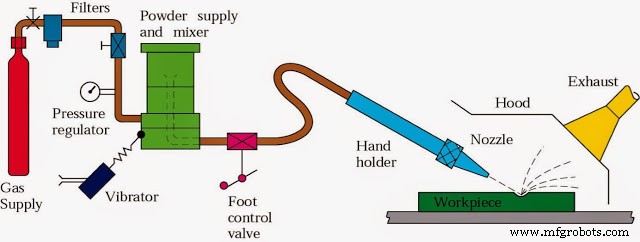

El objetivo principal del sistema de propulsión de gas es proporcionar aire o gas limpio y seco a alta velocidad para el mecanizado. Principalmente aire, dióxido de carbono, nitrógeno, etc. se utilizan como gas en el sistema de propulsión de gas. Este sistema consta de compresor, filtro de aire y secador. El gas utilizado en este sistema debe estar fácilmente disponible. El primer gas se comprime en un compresor. Este gas comprimido se envía a la llenadora y secadora donde se eliminan todo el polvo y las partículas no deseadas junto con la humedad. Ahora estos aire limpio se envían a la cámara de mezcla.

Alimentador de abrasivo:

Como su nombre lo indica, el alimentador de abrasivo se usa para proporcionar partículas abrasivas en la cámara de mezcla. Se alimenta a través de un tamiz que vibra a 50-60 Hz y la relación de mezcla se controla mediante la vibración del tamiz y su amplitud.

Abrasivo:

Estas son las principales partículas que intervienen en el proceso de mecanizado. Estas partículas deben tener una alta tasa de remoción de metal y precisión. Las partículas abrasivas más comunes utilizadas son óxido de aluminio, carburo de silicio, carburo de boro, etc. La selección de partículas abrasivas depende del material de la pieza de trabajo, la velocidad de mecanizado y el entorno de mecanizado.

Boquilla de corte:

Para dirigir la partícula abrasiva sobre la pieza de trabajo se utilizan boquillas de corte. Por lo general, están hechos de carburo de tungsteno. Están disponibles en sección transversal circular y cuadrada. Su vida útil suele ser baja, unas 30 horas para el carburo de tungsteno.

Cámara de mecanizado:

Es una cámara hermética completamente cerrada que controla la concentración de partículas abrasivas alrededor de la pieza de trabajo. Está equipado con un colector de polvo al vacío que recoge las partículas abrasivas usadas y el material eliminado de la cámara de mezcla.

Trabajando:

El concepto básico del mecanizado por chorro abrasivo es la erosión abrasiva o corte de metal por partículas abrasivas de alta velocidad. Su proceso de trabajo se puede resumir fácilmente en el siguiente punto.

|

| Diagrama de mecanizado por chorro abrasivo |

- Primero se comprime gas o aire en el compresor de gas. Allí aumenta la densidad y la presión del gas.

- Ahora este gas comprimido se envía a la unidad de filtración, donde se eliminan el polvo y otras partículas en suspensión.

- Este gas limpio se envía al secador, que absorbe la humedad. Se utiliza para evitar la contaminación por agua o aceite del poder abrasivo.

- Ahora este gas limpio y seco se envía a la cámara de mezcla donde el alimentador de abrasivo alimenta partículas abrasivas en él. La partícula abrasiva tiene un tamaño de grano de aproximadamente 50 micrómetros.

- Este gas transportado por abrasivo de alta presión se envía a la boquilla donde su energía de presión se convierte en energía cinética. La velocidad de las partículas abrasivas que salen de la boquilla es de unos 200 m/s.

- La distancia de separación entre la pieza de trabajo y la boquilla es de aproximadamente 2 mm.

- Ahora estas partículas abrasivas de alta velocidad inciden en la pieza de trabajo. Estas partículas abrasivas de alta velocidad eliminan el material mediante la acción de microcorte y la fractura frágil del material de trabajo.

Este es un proceso de trabajo de mecanizado por chorro abrasivo.

Aplicación:

- Se utiliza en la perforación y corte de metales endurecidos.

- Se utiliza para mecanizar materiales frágiles y sensibles al calor como vidrio, cuarzo, zafiro, mica, cerámica, etc.

- Se utiliza para fabricar dispositivos electrónicos.

- Se utiliza para desbarbar pequeños orificios y algunas zonas críticas en piezas de máquinas.

Ventajas y desventajas:

Ventajas:

- Alto acabado superficial.

- Puede mecanizar material sensible al calor.

- Está libre de vibraciones

- El costo de inicialización es bajo en comparación con otros procesos no tradicionales.

- La sección delgada se puede mecanizar fácilmente.

Desventajas:

- Baja tasa de remoción de metal.

- Las partículas abrasivas pueden incrustarse en la pieza de trabajo, principalmente en metales blandos.

- La vida útil de la boquilla es limitada, por lo que debe reemplazarse con frecuencia.

- Las partículas abrasivas no se pueden reutilizar en este proceso.

- No se puede usar para maquinar material suave y dúctil.

Proceso de manufactura

- Mecanizado por chorro de agua y chorro de agua abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por rayo láser:principio, trabajo, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado Electroquímico:Principio, Funcionamiento, Equipos, Aplicación, Ventajas y Desventajas

- Mecanizado por descarga eléctrica:principio, funcionamiento, equipos, ventajas y desventajas con diagrama

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

- Soldadura por termita:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por fricción y agitación (FSW):principio, funcionamiento, aplicación, ventajas y desventajas