Proceso de extrusión:trabajo, tipos, aplicación, ventajas y desventajas

Hoy aprenderemos sobre el funcionamiento del proceso de extrusión, tipos, aplicaciones, ventajas y desventajas. La extrusión es un proceso de formación de metales en el que el metal o la pieza de trabajo se fuerzan a fluir a través de una matriz para reducir su sección transversal o convertirla en la forma deseada. Este proceso se utiliza ampliamente en la fabricación de tubos y varillas de acero. La fuerza utilizada para extruir la pieza de trabajo es de naturaleza compresiva. Este proceso es similar al proceso de dibujo, excepto que el proceso de dibujo utiliza tensión de tracción para extender la pieza de trabajo de metal. La fuerza de compresión permite una gran deformación en comparación con el estirado en una sola pasada. Los materiales más comunes extruidos son el plástico y el aluminio.

Proceso de extrusión:

Principio de funcionamiento:

La extrusión es un proceso simple de formación de metales por compresión. En este proceso, se utiliza un pistón o émbolo para aplicar fuerza de compresión en la pieza de trabajo. Estos procesos se pueden resumir de la siguiente manera.

- Se produce el primer tocho o lingote (pieza de trabajo de metal de tamaño estándar).

- Este tocho se calienta en extrusión en caliente o permanece a temperatura ambiente y se coloca en una prensa de extrusión (la prensa de extrusión es como un dispositivo de cilindro de pistón en el que el metal se coloca en un cilindro y es empujado por un pistón. La parte superior del cilindro está equipada con matriz).

- Ahora se aplica una fuerza de compresión a esta parte mediante un émbolo instalado en la prensa que empuja el tocho hacia el troquel.

- La matriz es una abertura pequeña de la sección transversal requerida. Esta alta fuerza de compresión permite que el metal de trabajo fluya a través de la matriz y se convierta en la forma deseada.

- Ahora, la parte extruida se retira de la prensa y se trata térmicamente para obtener mejores propiedades mecánicas.

Tipos de extrusión:

El proceso de extrusión se puede clasificar en los siguientes tipos.

Según la dirección de flujo del metal

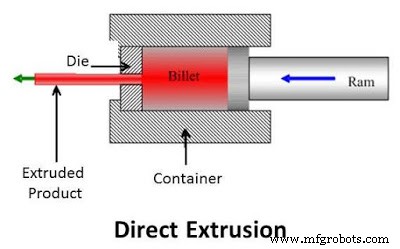

Extrusión directa:En este tipo de proceso de extrusión, se obliga al metal a fluir en la dirección de avance del punzón. El punzón se mueve hacia la matriz durante la extrusión. Este proceso requería mayor fuerza debido a la mayor fricción entre la palanquilla y el contenedor.

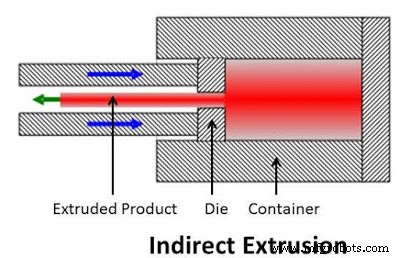

Extrusión indirecta:

En este proceso, el metal fluye hacia la dirección opuesta al movimiento del émbolo. La matriz se coloca en el lado opuesto del movimiento del punzón. En este proceso, se permite que el metal fluya a través del espacio anular entre el punzón y el recipiente.

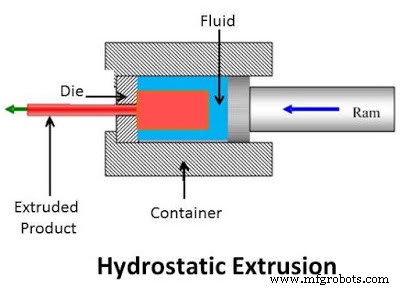

Extrusión hidrostática:

Este proceso utiliza fluido para aplicar presión sobre la palanquilla. En este proceso, se elimina la fricción porque el tocho no está en contacto con la pared del cilindro ni con el émbolo. Hay un fluido entre el tocho y el émbolo. El émbolo aplica fuerza sobre el fluido que luego se aplica sobre la palanquilla. Normalmente se utilizan aceites vegetales como fluido. Este proceso se lleva a cabo por problemas de fugas y velocidad de extrusión descontrolada.

Según la temperatura de trabajo

Extrusión en caliente:

Si el proceso de extrusión tiene lugar por encima de la temperatura de recristalización, que es aproximadamente el 50-60 % de su temperatura de fusión, el proceso se conoce como extrusión en caliente.

- Se requiere poca fuerza en comparación con el trabajo en frío.

- Fácil de trabajar en caliente.

- El producto no presenta endurecimiento por manchas.

- Bajo acabado superficial debido a la formación de incrustaciones en la pieza extruida.

- Aumenta el desgaste del troquel.

- Requiere mucho mantenimiento.

Extrusión en frío:

Si el proceso de extrusión tiene lugar por debajo de la temperatura de cristalización o temperatura ambiente, el proceso se conoce como extrusión en frío. Latas de aluminio, cilindros, tubos colapsables, etc. son ejemplo de este proceso.

- Altas propiedades mecánicas.

- Acabado superficial alto

- Sin oxidación en la superficie del metal.

- Se requiere mucha fuerza.

- El producto se logra con endurecimiento por deformación.

Aplicación:

- La extrusión se usa ampliamente en la producción de tubos y tuberías huecas.

- La extrusión de aluminio se utiliza en trabajos estructurales en muchas industrias.

- Este proceso se utiliza para producir marcos, puertas, ventanas, etc. en la industria automotriz.

- La extrusión se usa ampliamente para producir objetos de plástico.

Ventajas y desventajas:

Ventajas:

- Alta relación de extrusión (es la relación entre el área de la sección transversal de la palanquilla y el área de la sección transversal de la parte extruida).

- Puede crear fácilmente secciones transversales complejas.

- Este trabajo se puede realizar tanto con materiales frágiles como dúctiles.

- Se pueden lograr altas propiedades mecánicas mediante extrusión en frío.

Desventajas:

- Alto costo inicial o de configuración.

- Se requiere una gran fuerza de compresión.

Hoy hemos aprendido sobre el funcionamiento del proceso de extrusión, tipos, aplicaciones, ventajas y desventajas. Si tiene alguna consulta sobre este artículo, pregunte comentando. Si te ha gustado este artículo, no olvides compartirlo en las redes sociales. Suscríbete a nuestro sitio web para más artículos interesantes. Gracias por leerlo.

Proceso de manufactura

- Proceso de extrusión:definición, principio de funcionamiento, tipos, aplicaciones, ventajas y desventajas [Notas con PDF]

- ¿Qué es la extrusión? - Trabajo, tipos y aplicación

- Proceso de Mecanizado No Tradicional:Requisitos, Tipos, Ventajas y Desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Soldadura de forja:principio, funcionamiento, aplicación, ventajas y desventajas

- Máquina de moldeo por inyección:construcción, funcionamiento, aplicación, ventajas y desventajas