Óxido de grafeno alquilado dopado con azufre como aditivo lubricante de alto rendimiento

Resumen

El óxido de grafeno dopado con azufre (SA-GO) preparado por sulfuración y alquilación de óxido de grafeno se aplica como un aditivo verde antidesgaste eficaz para las duras condiciones de funcionamiento de los motores. El análisis de espectroscopía de fotoelectrones de rayos X revela que el contenido de azufre de SA-GO modificado con octadecilamina (la sulfuración sigue a la alquilación) aumenta 79 veces en comparación con el proceso inverso en el que la alquilación sigue a la sulfuración, lo que sugiere que la ruta de preparación es un factor clave del proceso de sulfuración. El mayor contenido de azufre y la constitución de enlaces de azufre –C – S – C– dan como resultado un mejor efecto de lubricación, mientras que la investigación de la longitud de la cadena de modificación de la alquilación y la concentración del óxido de grafeno dopado con azufre alquilado indica que el SA-GO modificado con octilamina muestra un diámetro más pequeño de cicatriz de desgaste dentro del rango de concentración entre 1 × 10 −4 y 2,5 × 10 −4 % en peso. El porcentaje de disminución del diámetro de la cicatriz de desgaste es del 43,2% en el aceite lubricante 928 y del 17,2% en el aceite PAO4, mientras que el SA-GO modificado por octilamina se aplica con concentraciones de 2,5 × 10 −4 % en peso en PAO4 y 1 × 10 −4 % en peso en aceite 928, respectivamente. El contenido de azufre en las muestras de aceite es solo 0,006 ~ 0,001% en peso, que es mucho más bajo que el estándar de contenido de azufre recomendado por ILSAC que es de 0,5% en peso. El trabajo de investigación indica que el aditivo SA-GO es más factible para el tratamiento de la contaminación que enfoca la reducción sustancial del contenido de azufre en el aceite lubricante sobre la premisa de mejorar la capacidad de lubricación.

Introducción

Los aditivos orgánicos antidesgaste a base de azufre se utilizan ampliamente en la aplicación de aceites lubricantes para promover la capacidad antidesgaste de los pares de fricción bajo presión extrema en los que la membrana de aceite no separa las partes móviles, como el aceite para engranajes que contiene azufre [1 ] y poli-α-olefina [2]. Dado que el azufre activo excesivo en los compuestos orgánicos podría envenenar el catalizador ternario del sistema de reducción de emisiones mientras actúa en el anillo del pistón y la pared del cilindro, lo que ha provocado una contaminación ambiental grave, la próxima norma obligatoria del Comité Internacional de Normalización y Aprobación de Lubricantes (ILSAC) ) [3] requiere que el contenido de azufre del aceite lubricante sea inferior al 0,5% en peso, por la razón de que el mayor contenido de azufre en el lubricante podría deteriorar la calidad de los gases de escape del motor [4]. Para resolver el problema, muchas estrategias, incluido el modificador de fricción orgánico, como los alquilciclos sin azufre [5], las sales de quinolinio [6] y los aditivos antidesgaste de nanomateriales como el grafeno codopado con BN [7], SiC @ El grafeno [8], el grafeno arrugado [9] y el nanocroll de grafeno [10] se han desarrollado para reducir o eliminar el contenido de azufre de los aceites lubricantes. Sin embargo, los métodos de desarrollo anteriores aún necesitan mucho tiempo para verificar el efecto práctico de la lubricación, el factor ambiental, la seguridad y otros aspectos para finalmente confirmar los resultados reales de la aplicación.

Este documento se enfoca en preparar el óxido de grafeno dopado con azufre para que actúe como un aditivo antidesgaste de bajo contenido de azufre eficiente para condiciones de operación severas a alta temperatura. Basado en las investigaciones de preparación de grafeno dopado con azufre, los nanomateriales únicos podrían obtenerse mediante las reacciones de tiourea [11], NaHSO 3 [12], K 2 S 2 O 8 [13], disulfuro de fenilo [14, 15], azufre [16], Na 2 S [17], CS 2 [18], P 4 S 10 [19], H 2 S [20], SO 2 [21], CS 2 [21], disulfuro de bencilo [22] y óxido de grafeno en condiciones hidrotermales u otras condiciones simples. Después del proceso de dopaje con azufre, el óxido de grafeno dopado con azufre podría mejorar significativamente las propiedades antidesgaste del aceite base. La característica más importante del exclusivo aditivo antidesgaste es el elemento azufre que estaba anclado en la estructura molecular del óxido de grafeno dopado con azufre. La adición de óxido de grafeno dopado con azufre en aceite lubricante mantendría simultáneamente las ventajas de los aditivos antidesgaste que contienen azufre y reduciría el contenido de azufre a ~ 1/1000 en comparación con los aditivos orgánicos de azufre.

Resultados y discusión

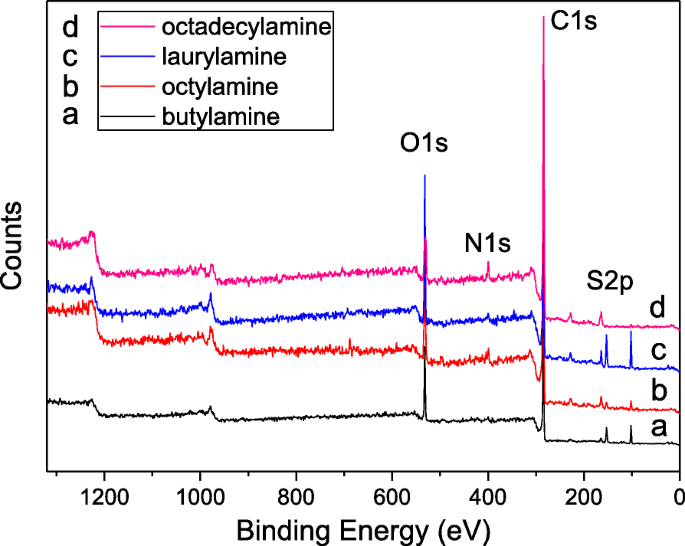

El análisis XPS (Fig. 1) sugiere que los cuatro elementos, oxígeno, nitrógeno, carbono y azufre, existen en el óxido de grafeno dopado con azufre. Dos rutas de preparación diferentes aplicadas en la investigación indican que el método de modificación afectaría sustancialmente la composición química del óxido de grafeno alquilado dopado con azufre.

La encuesta XPS del SA-GO que se prepara mediante las reacciones de butilamina ( a ), octilamina ( b ), laurilamina ( c ), octadecilamina ( d ) y el óxido de grafeno dopado con azufre (el tiempo de oxidación del óxido de grafeno es de 24 h)

El SA-GO y AS-GO fueron examinados por XPS para evaluar la eficacia del dopado con azufre de las rutas de preparación. En comparación con el contenido de azufre de AS-GO, el proceso de dopaje con azufre de SA-GO es mucho mejor que el de AS-GO. Como se muestra en la Tabla 1, el contenido de azufre de SA-GO (1,94–3,16 en%) es unas pocas docenas de veces que el de AS-GO (0,04–0,08 en%). Los resultados también indican que la alquilación antes de la sulfuración reduciría drásticamente los puntos activos en el óxido de grafeno, lo que da como resultado una disminución significativa de la eficiencia de la sulfuración seguida de AS-GO. Dado que el contenido de azufre de AS-GO está dentro del rango de 0.04-0.08 en%, la preparación de AS-GO muestra una ventaja poco común y una selectividad de alquilamina de la eficiencia del proceso de dopaje con azufre. Como se muestra en la Tabla 1, el contenido de azufre de SA-GO modificado con octadecilamina aumenta 79 veces en comparación con AS-GO modificado con octadecilamina.

El contenido de nitrógeno también se ve afectado por las rutas de preparación del óxido de grafeno dopado con azufre. Primero modificado por alquilamina y luego con P 4 S 10 , el porcentaje atómico de nitrógeno en AS-GO es solo 0.36-0.65 en%, que obviamente es más bajo que el de SA-GO (3.42-3.83 en%). Sin embargo, el nitrógeno en SA-GO y AS-GO es muy diferente del nitrógeno del grafeno dopado con nitrógeno. El nitrógeno de SA-GO y AS-GO se encuentra principalmente en los grupos funcionales de la alquilamina, no en la estructura del grafeno. Sin embargo, según la cantidad agregada de SA-GO de 1 ~ 5 × 10 −4 % en peso en muestras de aceite, el contenido de azufre en muestras de aceite es solo 0.006 ~ 0.001% en peso, que es mucho menor que el estándar de contenido de azufre de 0.5% en peso de ILSAC [3].

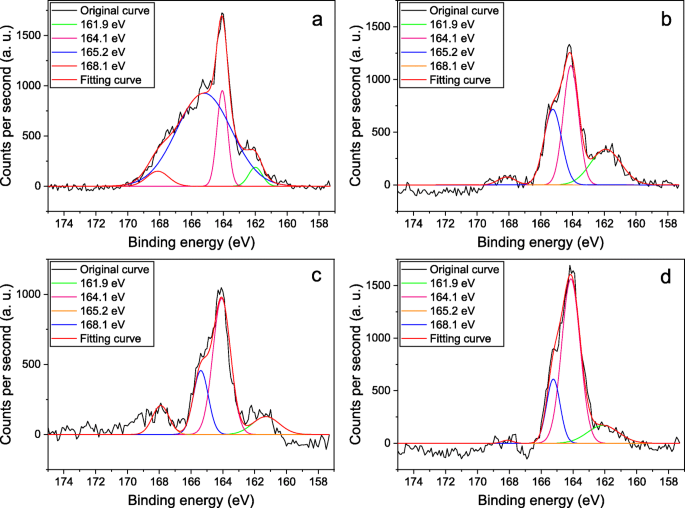

Los resultados de ajuste de picos muestran que el contenido de enlaces es muy diferente en el SA-GO después de que el óxido de grafeno dopado con azufre reaccionó con butilamina, octilamina, laurilamina y octadecilamina. En el análisis S2p de alta resolución de SA-GO (Fig.2), dos picos centrados en 161,9 eV y 164,1 eV deben asignarse a S2p 3/2 y S2p 1/2 , respectivamente, cuáles son los picos resultantes del doblete de giro-órbita S2p del enlace –C – S – C– [11, 13]. El S2p 3/2 y S2p 1/2 Las configuraciones de enlace pueden atribuirse a la formación de enlaces C =S y C – S en la estructura del SA-GO [16]. Los otros dos picos de alrededor de 165,2 eV y 168,1 eV se pueden asignar a –C – SO x –C– enlace, que se deriva principalmente de especies de óxido de azufre en SA-GO [15,16,17, 22]. Según los resultados de ajuste de picos de la Fig. 2, los valores –C – S – C– y –C – SO x –C– las configuraciones de enlace en SA-GO se calculan y demuestran en la Tabla 2. Después de la sulfuración y alquilación del GO (el GO se prepara por oxidación durante 24 h), el porcentaje atómico de –C – S – C– El enlace es bastante similar en el SA-GO que la octilamina, laurilamina y octadecilamina se utilizan como reactivos para la alquilación.

El análisis XPS de azufre (2p) de alta resolución del SA-GO que se prepara mediante las reacciones de butilamina ( a ), octilamina ( b ), laurilamina ( c ), octadecilamina ( d ) y el óxido de grafeno dopado con azufre (el tiempo de oxidación del óxido de grafeno es de 24 h)

Aunque el contenido de azufre aumenta significativamente después de la sulfuración, la configuración del enlace –C – S – C– indica el enlace del azufre en la estructura molecular del óxido de grafeno y el –C – SO x –C– la configuración del enlace se atribuye a la reacción de reducción incompleta en la sulfuración mientras que P 4 S 10 aplicado para reaccionar con óxido de grafeno. En el análisis XPS de azufre de alta resolución, el óxido de grafeno modificado con butilamina muestra el menor contenido de –C – S – C– entre las cuatro alquilaminas aplicadas en este trabajo. Los resultados indicaron que el proceso de alquilación posterior podría afectar las configuraciones de enlace C – S.

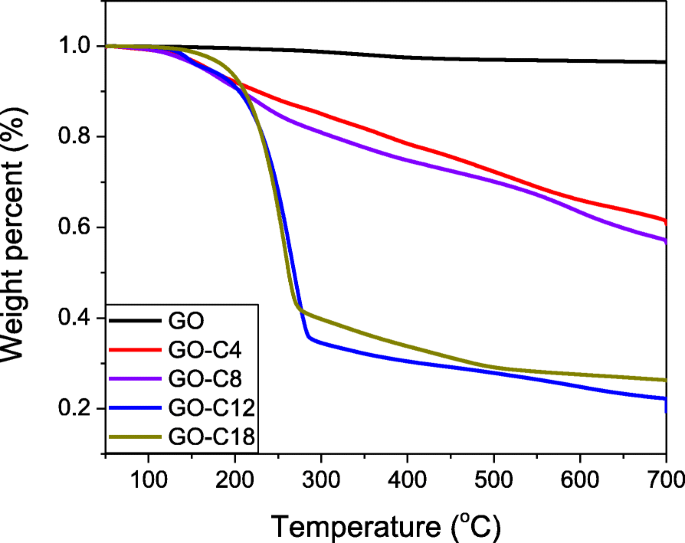

El análisis termogravimétrico (TGA) se aplica para determinar la eficiencia de alquilación de las reacciones entre la butilamina (GO-C4), octilamina (GO-C8), laurilamina (GO-C12), octadecilamina (GO-C18) y el azufre- óxido de grafeno dopado (el tiempo de oxidación del óxido de grafeno es de 24 h). Como se muestra en la Fig.3, la pérdida de peso de GO-C12 (80,9% en peso) y GO-C18 (73,9% en peso) es mucho mayor que la de GO-C4 (39,3% en peso) y GO-C8 (42,6% en peso) ) e indica que el contenido de compuestos orgánicos injertados químicamente de GO-C12 y GO-C18 es mucho mayor. Sin embargo, los compuestos orgánicos injertados de GO-C4 y GO-C8 son incluso altos, ya que la pérdida de peso de GO es solo del 3,5% en peso a 700 ° C, lo que sugiere que casi no existen compuestos orgánicos en GO.

El análisis TGA de SA-GO, que se prepara mediante las reacciones de butilamina (GO-C4), octilamina (GO-C8), laurilamina (GO-C12), octadecilamina (GO-C18) y el óxido de grafeno dopado con azufre ( el tiempo de oxidación del óxido de grafeno es de 24 h)

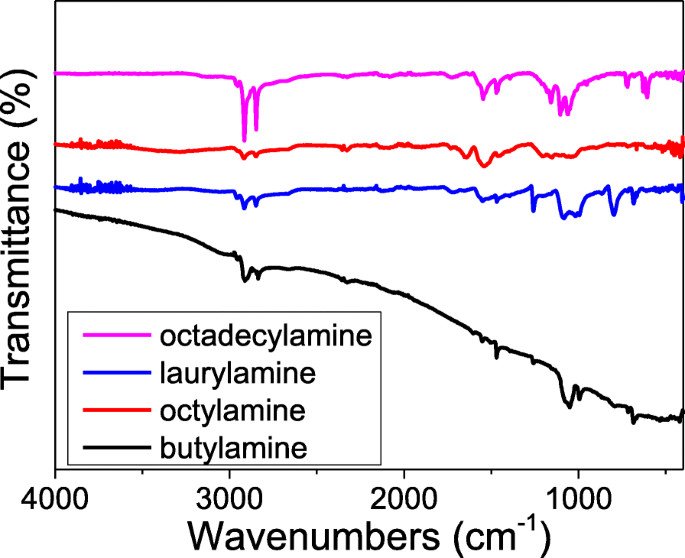

La alquilación de SA-GO también podría confirmarse mediante los espectros ATR-FTIR que se muestran en la Fig. 4. Picos de absorción fuertes ubicados a ~ 2848 cm -1 y ~ 2780 cm −1 se asignan a la vibración de estiramiento de los enlaces C – H de –CH 3 y –CH 2 grupos, lo que coincide con los resultados de TGA de que el óxido de grafeno dopado con azufre alquilado contiene una cantidad considerable de materia orgánica. El pico centrado en ~ 1540 cm −1 representa la vibración fuera del plano del –CH 2 vibración de deformación grupal y asimétrica. Y el pico de absorción amplio e intenso a ~ 1050 cm −1 se atribuye a la vibración de estiramiento del enlace –C – N, que compone el enlace amido (CO – NH) entre el óxido de grafeno y las alquilaminas. Los resultados de ATR-FTIR (Fig. 4) muestran que el proceso de alquilación es eficaz para la preparación de óxido de grafeno dopado con azufre alquilado.

El espectro ATR-FTIR del SA-GO que se prepara mediante las reacciones de butilamina, octilamina, laurilamina, octadecilamina y el óxido de grafeno dopado con azufre (el tiempo de oxidación del óxido de grafeno es de 24 h)

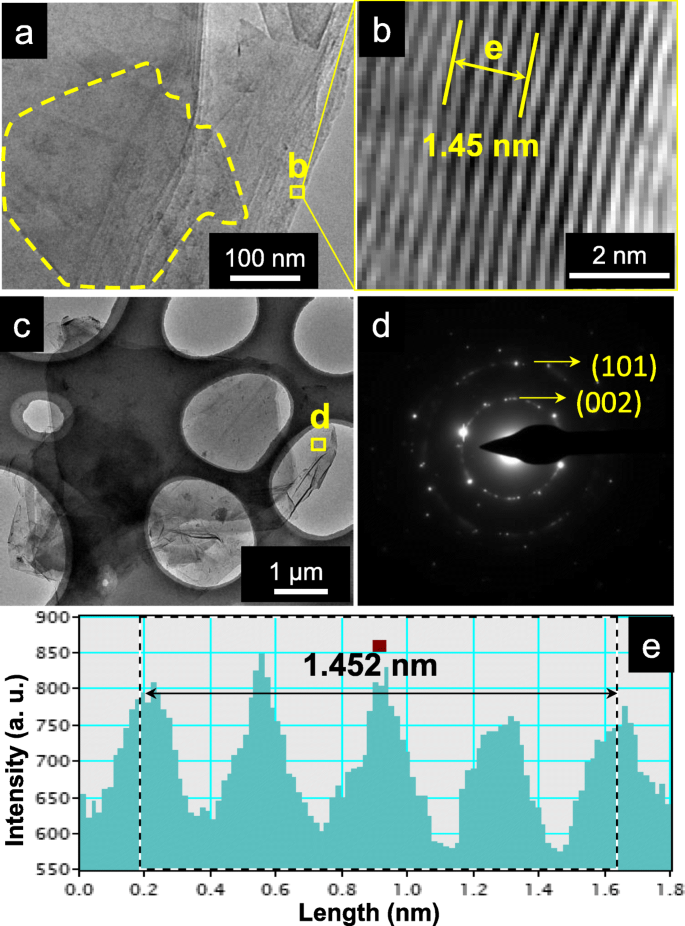

Las imágenes TEM y el análisis del perfil de la nanoestructura típica de SA-GO se muestran en la Fig. 5. Después de la filtración, el SA-GO se apila en la Fig. 5a; sin embargo, una nanoestructura similar a una hoja de grafeno aún podría delimitarse mediante una zona de línea de trazos. La figura 5b es la imagen TEM de alta resolución de la zona cuadrada resaltada en la figura 5a. Según el análisis del perfil (Fig. 5e), las cinco capas medidas en la Fig. 5b son 1.452 nm y, por lo tanto, la distancia promedio de las capas es 0.363 nm, que es muy coincidente con el espaciado interplanar del grafito (tarjeta JCPDS n. ° 75- 1621). Los patrones de difracción de electrones de área seleccionada (SAED) (Fig. 5d) de SA-GO son casi anillos de difracción de grafito [23]. Según la tarjeta JCPDS no. 75-1621, el anillo de difracción interno debe atribuirse al plano cristalino (002) y el externo al plano (101), lo que sugiere la naturaleza de grafeno del SA-GO.

El análisis TEM de SA-GO (que se prepara mediante las reacciones de octadecilamina y el óxido de grafeno dopado con azufre; el tiempo de oxidación del óxido de grafeno es de 24 h). Incluyendo el SA-GO apilado ( a ), la imagen TEM de alta resolución de la zona cuadrada marcada en a ( b ), el SA-GO disperso ( c ), el patrón de difracción SAED de la zona cuadrada marcada en c ( d ) y el análisis del espacio cristalino de la posición marcada en b (e)

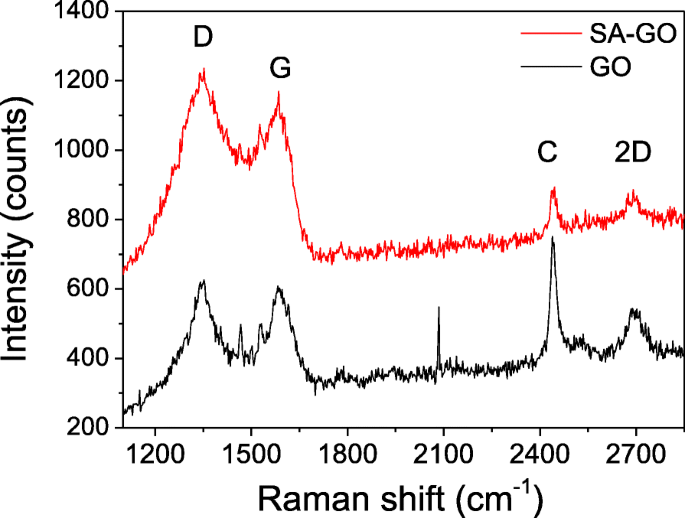

Según el análisis Raman del SA-GO (Fig.6) que se prepara mediante las reacciones de la octadecilamina y el óxido de grafeno dopado con azufre (el tiempo de oxidación del óxido de grafeno es de 24 h), los dos picos centrados en 1350 y 1584 cm −1 podría atribuirse a la banda D y G de SA-GO, mientras que el pico alrededor de 2690 cm −1 se asigna a las bandas 2D del SA-GO [23, 24]. El pico Raman alrededor de 2440 cm −1 se sugiere como la banda C [25] o D + D ″ [26] de grafeno y podría verse en los espectros Raman en los artículos [27, 28]. La I D / I G El valor de GO es 0.986, que es ligeramente más bajo que el de SA-GO (I D / I G =1.05), e indica que la estructura del grafeno en las reacciones de modificación no ha cambiado significativamente.

El espectro Raman típico de SA-GO (que se prepara mediante las reacciones de octadecilamina y el óxido de grafeno dopado con azufre; el tiempo de oxidación del óxido de grafeno es de 24 h) y GO (el tiempo de oxidación del óxido de grafeno es de 24 h)

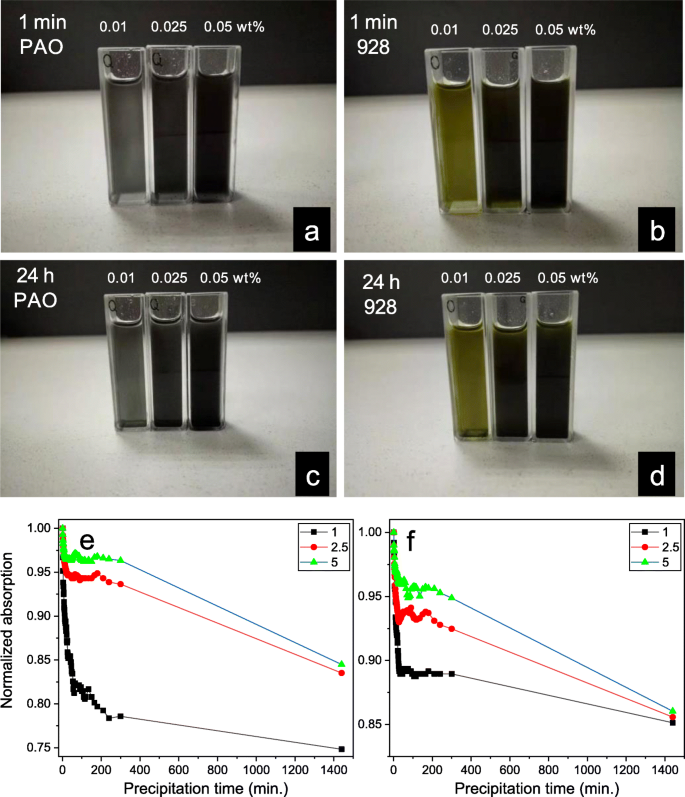

El aceite base del aceite de lubricación de aviación 928 es principalmente poli-α-olefina, PAO, que son alcanos saturados que tienen ~ 30 átomos de carbono. En este artículo, el aceite de lubricación de aviación 928 y PAO4 (la viscosidad cinemática es ~ 4 mm 2 / sa 100 ° C) se utilizan como sustrato, y luego el óxido de grafeno dopado con azufre alquilado se añade a los aceites, respectivamente, para explorar sus propiedades de dispersión. Como se muestra en la Fig. 7, las fotos de las muestras de aceite SA-GO mostraron que el color de las muestras de aceite se volvió gradualmente más oscuro con la cantidad creciente de SA-GO. Esta debería ser la creciente absorción de luz visible desde que se agregó SA-GO a los aceites. Sin embargo, hay un poco de sedimento en el fondo de las cubetas incluso si el óxido de grafeno se ha modificado químicamente para mejorar la dispersión. Como se muestra en la Fig. 7b yd, el color de las muestras de aceite es amarillo claro en comparación con el color de las muestras de aceite PAO4, que se debe a que el color del aceite de lubricación 928 es amarillo claro. Aparentemente, la concentración de SA-GO podría afectar sustancialmente la intensidad de absorción.

Las fotografías ópticas del SA-GO (que se prepara mediante las reacciones de la octadecilamina y el óxido de grafeno dopado con azufre; el tiempo de oxidación del óxido de grafeno es de 24 h) dispersas ultrasónicamente en el aceite base PAO4 ( a ) y el aceite de lubricación de aviación 928 ( b ) y el PAO4 ( c ) y 928 ( d ) la muestra de aceite se detiene durante 24 h, respectivamente; la adsorción normalizada de SA-GO en PAO4 ( e ) y 928 ( f ) muestras de aceite ( a - d , examinado por espectrofotómetro UV-vis) con la concentración de SA-GO es 1, 2.5 y 5 × 10 −4 % en peso en 1440 min

Para analizar cuantitativamente la dispersión de las muestras de aceite SA-GO, se aplica el espectrofotómetro UV-vis para probar la absorción de las muestras de aceite SA-GO. Los resultados se muestran en la Fig. 7e y f. Después de la precipitación durante 24 h (1440 min), la absorción normalizada de las muestras de aceite SA-GO disminuye. Curiosamente, la reducción de la absorción normalizada de la muestra de aceite de alta concentración es relativamente más lenta que la de las muestras de aceite de baja concentración. El fenómeno indica la dispersión sustancialmente mejorada del SA-GO que no parecía una agregación obvia incluso bajo la condición de una concentración relativamente alta.

A partir de la tendencia decreciente de la curva en la Fig. 7e yf, un método para calcular la pendiente de la curva de ajuste lineal del extremo de cola lineal de la adsorción normalizada de SA-GO podría demostrar cuantitativamente la dispersidad. Como se muestra en la Tabla 3, los resultados del cálculo indican que la tendencia decreciente de las muestras de aceite SA-GO de alta concentración es mayor que la de las muestras de aceite SA-GO de baja concentración, aunque la reducción de la absorción normalizada de la muestra de aceite de alta concentración es relativamente más lenta que eso. de las muestras de aceite de baja concentración. El análisis de dispersión sugiere que el SA-GO tiene una excelente dispersión después de la modificación química incluso a una concentración relativamente alta; sin embargo, las muestras de aceite SA-GO de alta concentración tienen una mayor tendencia decreciente a largo plazo. Las propiedades tribológicas de las muestras de aceite SA-GO se miden mediante probadores de cuatro bolas para evaluar el efecto de mejora de la lubricación de SA-GO, que se realizó como aditivo lubricante. Como se menciona en la sección "Método", el diámetro de las cicatrices de desgaste se mide una vez finalizada la prueba y la carga máxima de no convulsiones ( P B ) también se adquiere valor. El diámetro medio de las cicatrices de desgaste mientras se aplica SA-GO como aditivo lubricante se muestra en la Fig. 8.

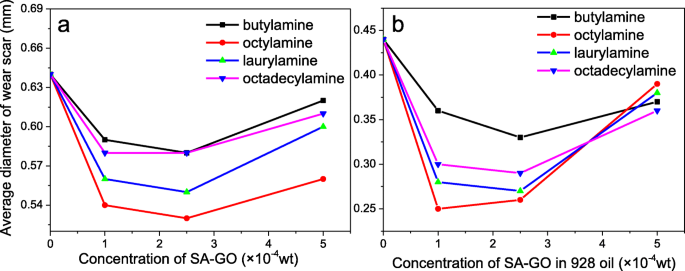

El diámetro medio de la cicatriz de desgaste mientras el SA-GO (preparado con GO dopado con azufre y butilamina, octilamina, laurilamina y octadecilamina; el tiempo de oxidación del GO es de 24 h) se aplica como aditivo lubricante en PAO4 ( un ) y 928 ( b ) aceites

En primer lugar, el diámetro medio de las muestras de aceite SA-GO 928 es mucho más pequeño que el de SA-GO disperso en aceite base PAO4. Este fenómeno podría ser un atributo del aceite de lubricación 928 que contiene aditivos antidesgaste de fosfato orgánico que podrían reducir eficazmente el volumen de desgaste durante el deslizamiento [29]. El aditivo antidesgaste que contiene fosfato podría reaccionar con los pares de fricción de acero para generar una tribofilm que incluye fosfato de hierro, fosfato ferroso y otros compuestos que contienen fosfato bajo un régimen de lubricación límite.

En segundo lugar, la ruta de modificación juega un papel importante en el comportamiento antidesgaste de las muestras de aceite SA-GO [30, 31]. El SA-GO modificado con octilamina muestra mejores propiedades de lubricación entre las muestras de aceite, incluidos los aceites de lubricación PAO4 y 928. Los resultados coinciden con el análisis de TGA mostrado en la Fig. 4 y la estructura molecular de PAO4 o el aceite base del aceite de lubricación 928. Según la TGA, la pérdida de peso de SA-GO (modificado por octilamina) es solo aproximadamente la mitad en comparación con el SA-GO modificado por laurilamina y octadecilamina, lo que significa la cantidad de grafeno dopado con azufre en laurilamina y octadecilamina modificada SA-GO es solo aproximadamente la mitad en comparación con SA-GO modificado por octilamina. Dado que la cantidad agregada de SA-GO es solo 1, 2.5 y 5 × 10 −4 % en peso, respectivamente, la grave escasez de grafeno dopado con azufre en el SA-GO modificado con laurilamina y octadecilamina dará como resultado el deterioro de su capacidad antidesgaste. Por otro lado, el SA-GO modificado con butilamina tiene un contenido de grafeno dopado con azufre similar al SA-GO modificado por octilamina según el análisis TGA. Sin embargo, la dispersión del SA-GO modificado con butilamina es intrínsecamente menor que el SA-GO modificado con octilamina ya que la cadena de carbono alquilado del SA-GO modificado con octilamina está bastante cerca de la cadena lateral de PAO4 o del aceite base de la lubricación 928 aceite [32].

En tercer lugar, la concentración de SA-GO en las muestras de aceite podría afectar la capacidad antidesgaste. Numerosas investigaciones han demostrado que si la concentración de grafeno y / o sus derivados es demasiado alta, el grafeno (o los derivados) suele tender a agregarse en líquido. En la aplicación de lubricación, el grafeno agregado no se pudo realizar como un aditivo lubricante eficaz, incluso perjudicial para las propiedades tribológicas. En este caso, la concentración de SA-GO de 5 × 10 −4 El% en peso es demasiado alto para la aplicación de lubricantes en los aceites 928 y PAO4, debido al aumento anormal del diámetro de la marca de desgaste. Así, las concentraciones de SA-GO (modificado por octilamina) de 1 y 2,5 × 10 −4 % en peso se confirman en la investigación que tienen un mejor efecto de lubricación en el aceite de lubricación 928 (el diámetro de la marca de desgaste es de 0,25 mm) y el aceite PAO4 (el diámetro de la marca de desgaste es de 0,53 mm), respectivamente. En comparación con el aceite de lubricación puro 928 y el aceite PAO4, la disminución del diámetro de la marca de desgaste es del 43,2% y del 17,2% en el aceite de lubricación 928 y el aceite PAO4, respectivamente. El efecto de mejora de la lubricación de SA-GO en el aceite de lubricación 928 es mucho mejor que el del aceite base PAO4, lo que demuestra el excelente efecto de lubricación sinérgico de SA-GO en el aceite de lubricación 928.

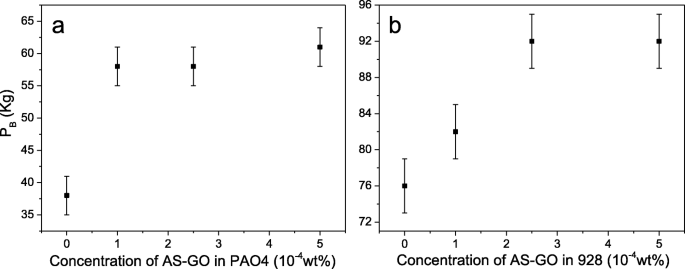

La carga máxima de no convulsiones ( P B ) El valor de SA-GO (preparado por GO dopado con azufre y octilamina) en aceites lubricantes PAO4 (Fig. 9a) y 928 (Fig. 9b) fue determinado por el probador de cuatro bolas. Como se muestra en la Fig. 9a, la P B La mejora del SA-GO es bastante considerable, lo que tiene un incremento del 55,6% para el P B valor a la concentración de 1 × 10 −4 % en peso y 72,2% para P B valor a la concentración de 5 × 10 −4 % en peso. Los resultados de P B El valor sugiere que la resistencia de la membrana de aceite se mejora sustancialmente desde que se añadió SA-GO a las muestras de aceite base PAO4. La P B Los valores de SA-GO preparado por GO dopado con azufre, butilamina (archivo adicional 1:Figura S2a), laurilamina (archivo adicional 1:Figura S2b) y octadecilamina (archivo adicional 1:Figura S2c) en PAO4 se muestran en SI, lo que indica resultados similares de que la mayor concentración de SA-GO en PAO4 sería útil para promover el valor máximo de carga de no convulsiones.

un , b El valor máximo de carga no convulsiva (PB) mientras que SA-GO (preparado por GO dopado con azufre y octilamina, el tiempo de oxidación del GO es de 24 h) se aplica como aditivo lubricante con cierta concentración en PAO4 ( a ) y 928 ( b ) aceite

La P B El valor de SA-GO (preparado por GO dopado con azufre y octilamina) en 928 aceites lubricantes (Fig. 9b) también aumenta con una concentración creciente de SA-GO hasta 2,5 × 10 −4 % en peso. Aún más, SA-GO se agrega al aceite lubricante 928, pero el P B El valor de la muestra de aceite SA-GO no cambió a la concentración de 5 × 10 −4 % en peso. En comparación con el SA-GO preparado por GO dopado con azufre y butilamina (Archivo adicional 1:Figura S3a), laurilamina (Archivo adicional 1:Figura S3b) y octadecilamina (Archivo adicional 1:Figura S3c) en el aceite de lubricación 928, el SA-GO modificado con butilamina tiene un P relativamente más bajo B valor (82 kg) a la concentración de 2,5 × 10 - 4 % en peso. Sin embargo, el SA-GO modificado con laurilamina y octadecilamina en el aceite lubricante 928 muestra un P similar B valor (92 kg) con el SA-GO modificado con octilamina. El fenómeno sugiere que la cantidad agregada de SA-GO debería ser 2.5 × 10 −4 % en peso para considerar el efecto de agregación, las propiedades antidesgaste y P B valor.

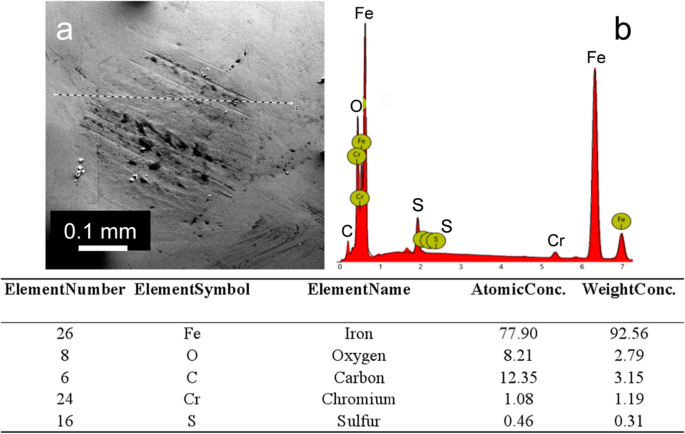

Después del deslizamiento por fricción, el análisis SEM y EDS de la cicatriz de desgaste indica que el azufre de SA-GO probablemente juega un papel clave en el comportamiento de la lubricación reactiva para formar una película lubricante de límite químico que contiene azufre. Como se muestra en la Fig.10a (imagen SEM de la cicatriz de desgaste) yb (espectro de EDS de la Fig.10a, los resultados de la integración del escaneo de línea mostrado en la Fig.10a que está marcado como una línea discontinua), el espectro de EDS de la cicatriz de desgaste representa cinco elementos que incluyen Fe, O, C, Cr y S que existen en la cicatriz de desgaste.

La imagen SEM ( a ) y análisis elemental EDS ( b , los resultados de la integración del escaneo de líneas que se muestran en a que está marcado como una línea discontinua) de la cicatriz de desgaste mientras que el SA-GO (preparado con GO dopado con azufre y octilamina; el tiempo de oxidación del GO es de 24 hy la concentración de SA-GO es de 0.025% en peso) actuó como aditivo lubricante en el aceite lubricante 928

El contenido de azufre de la cicatriz de desgaste alcanza el 0,46%, que es mucho más alto que el de la cicatriz de desgaste del 928 puro aplicado como lubricante (el contenido de azufre es de ~ 0%, archivo adicional 1:Figura S4). Por lo tanto, el mayor contenido de azufre en la tribofilm está fuertemente relacionado con el diámetro promedio de análisis de cicatrices de desgaste, el estudio de dispersión y el análisis de TGA, que sugieren que las propiedades antidesgaste favorecen el mayor contenido de azufre y mayor porcentaje en peso de grafeno, y la dispersión. se beneficia de la longitud de la cadena de carbono similar a la cadena lateral de los aceites base.

Conclusiones

El SA-GO se prepara mediante la sulfuración y alquilación de óxido de grafeno. Según el análisis XPS, la sulfuración sigue la ruta de alquilación (el producto es SA-GO) que es mucho mejor que la alquilación que la que sigue a la sulfuración (el producto es AS-GO) para el dopado con azufre del óxido de grafeno. Las pruebas antidesgaste revelan que el SA-GO preparado con GO dopado con azufre y octilamina tiene el diámetro más pequeño de la marca de desgaste (0,25 mm) en el aceite de lubricación 928 a la concentración de 1 × 10 −4 % en peso, ya que el aditivo tiene un porcentaje en peso de grafeno relativamente alto (57,4% en peso), alto contenido de azufre (2,49% en peso) y buena dispersión (la octilamina tiene una longitud de cadena de carbono similar en comparación con el PAO4 o el aceite base de lubricación 928 aceite). En comparación con el aceite de lubricación puro 928 y el aceite PAO4, el porcentaje de disminución del diámetro de la marca de desgaste es del 43,2% en el aceite de lubricación 928 y del 17,2% en el aceite PAO4, mientras que el SA-GO modificado por octilamina se aplica con concentraciones de 2,5 × 10. −4 % en peso en PAO4 y 1 × 10 −4 % en peso en aceite 928, respectivamente. La investigación tribológica del óxido de grafeno dopado con azufre sugiere que SA-GO es un aditivo antidesgaste eficaz.

Método

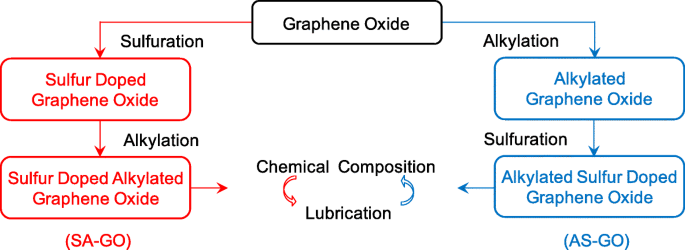

El óxido de grafeno alquilado dopado con azufre de este artículo se prepara mediante la modificación química del óxido de grafeno por P 4 S 10 y cuatro alquilaminas (incluidas octadecilamina, laurilamina, octilamina y butilamina). Es importante destacar que se aplican dos rutas de preparación diferentes para obtener óxido de grafeno alquilado dopado con azufre mediante la comparación entre sí. Una ruta por la que el óxido de grafeno reacciona primero con P 4 S 10 y luego las alquilaminas dan como resultado el producto SA-GO, y otra ruta en la que el óxido de grafeno reacciona primero con las alquilaminas y luego con P 4 S 10 da el producto AS-GO.

Como se muestra en la Fig. 11, la investigación de SA-GO y AS-GO está diseñada para estudiar de manera contrastante la relación entre la composición química y el rendimiento de la lubricación. Las condiciones detalladas del experimento se describen a continuación de acuerdo con la ruta de preparación de SA-GO.

Las rutas de investigación contrastantes de SA-GO y AS-GO

La preparación del óxido de grafeno dopado con azufre

En este artículo, el óxido de grafeno dopado con azufre se prepara mediante las reacciones entre el P 4 S 10 (químico puro) y óxido de grafeno que se prepara mediante el método de Hummers modificado [33]. La condición detallada del experimento se describe a continuación:

Tres productos químicos, 3 g de polvo de grafito (malla 3500, pureza> 99,9% en peso, el grafito utilizado en el papel está disponible comercialmente en XFNANO Ltd. Co.), 1,5 g de NaNO 3 y 138 ml de H 2 SO 4 , se añadieron a un matraz de tres bocas y se agitaron durante 3 min. Después de ser transferido a un baño de hielo, 3 g de KMnO 4 (químico puro) se agregó lentamente a la mezcla bien combinada para evitar el peligro de sobrecalentamiento, luego la mezcla se colocó en un baño de aceite para ser sometida a reflujo y agitada durante 6, 12 y 24 h, respectivamente.

Los 100 mg de óxido de grafeno preparado en el procedimiento anterior y 300 mg de P 4 S 10 se dispersaron ultrasónicamente en 20 ml de N , N -dimetilformamida (DMF) en un matraz de tres bocas. Luego, la mezcla se calentó a reflujo en N 2 atmosphere at 100 °C for 24 h. After that, the temperature was allowed to cool down at room temperature and washed by acetone, alcohol, and DI water while negative-pressure filtration was carried out at the same time.

The Preparation of the Sulfur-Doped Alkylated Graphene Oxide

The as-synthesized sulfur-doped graphene oxide (100 mg) was ultrasonically dispersed in 5 mL DMF and mixed with 20 mL SOCl2 (chemical pure) to react under a refluxing condition at 80 °C for 24 h. After being washed by tetrahydrofuran (THF) for removing SOCl2 , the product ultrasonically dispersed in 2 mL THF which was added with 1 mL alkylamine (octadecylamine, laurylamine, octylamine, and butylamine, respectively), and the system was heated at 80 °C and stirred for 24 h. The light-yellow product, sulfur-doped alkylated graphene oxide, was thoroughly washed and vacuum-dried for further applications.

The Characterization Instruments and Tribological Tests of the Sulfur-Doped Alkylated Graphene Oxide

Products in this paper were characterized by the attenuated total reflection Fourier transform infrared spectroscopy (ATR-FTIR, PerkinElmer Spectra Two), scanning electron microscopy (SEM, Hitachi SU-8000, secondary electron modes, acceleration voltage is 10 kV), transmission electron microscopy (TEM, TECNAI-F20 with accelerating voltage of 300 kV, bright field), selected area electron diffraction (SAED), Raman (Senterra&Veate X70, with excitation argon ion laser at 514.5 nm) and X-ray photoelectron spectroscopy (XPS, Escalab-250Xi; the curve fitting was done by using the Thermo Avantage v4.87 software based on Powell’s iteration method and 100 maximum iterations.), UV-vis spectrophotometer (Thermal Fisher, Genesys180), and TGA measurements were carried out on a TGA 8000 (PerkinElmer) analyzer from 50 to 550 °C under N2 with a heating rate of 10 °C/min.

The 928 aviation lubrication oil (commercially available in Henan Hangcai Science and Technology Co. Ltd.) and poly-α-olefin base oil (PAO, purchased from Shanghai Foxsyn Chemical Science and Technology Co. Ltd.) are applied as lubricants in tribological experiments. All of the sulfur-doped alkylated graphene oil samples were sonicated for 5 min before tribological tests. All of the tribological experiments were performed by a lever-type four-ball tester (Jinan Shijin Group Co. Ltd., MRS-10G and MRS-10P). The rotation speed of MRS-10G is 1450 r/min, the load is 392 N, and the testing time is 30 min; the rotation speed of MRS-10P is 1760 r/min and the testing time is 10 s. Steel balls used in the paper are uniform 12.7-mm GCr15 chrome steel ball which Rockwell hardness is 59-61HRC. The diameter of wear scar was measured by an optical microscope (resolution is ± 0.01 mm). All of the chemicals used in this paper are analytically pure except for the base oils, fully formulated lubricant oils, and the chemicals specifically stated.

Disponibilidad de datos y materiales

The TG, TEM, and SEM data are available in the Analysis and Measurement Center of China University of Mining and Technology for inspection. The XPS, Raman, and line scanning EDX is available in the Analysis and Testing Center of Tianjin University of Technology for further inspection. Other data are acquired in Air Force Logistics College for inspection.

Abreviaturas

- AS-GO:

-

Sulfur-doped graphene oxide prepared by alkylation and then followed by sulfuration of graphene oxide

- ATR-FTIR:

-

Attenuated total reflection Fourier transform infrared spectroscopy

- BN:

-

Boron nitride

- DMF:

-

N , N -dimethylformamide

- EDS:

-

Espectroscopía de rayos X de energía dispersiva

- GO:

-

Óxido de grafeno

- GO-C12:

-

The alkylated graphene oxide prepared by laurylamine and the sulfur-doped graphene oxide (the oxidation time of the graphene oxide is 24 h)

- GO-C18:

-

The alkylated graphene oxide prepared by octadecylamine and the sulfur-doped graphene oxide (the oxidation time of the graphene oxide is 24 h)

- GO-C4:

-

The alkylated graphene oxide prepared by butylamine and the sulfur-doped graphene oxide (the oxidation time of the graphene oxide is 24 h)

- GO-C8:

-

The alkylated graphene oxide prepared by octylamine and the sulfur-doped graphene oxide (the oxidation time of the graphene oxide is 24 h)

- ILSAC:

-

International Lubricant Standardization and Approval Committee

- JCPDS:

-

Joint Committee on Powder Diffraction Standards

- PAO4:

-

The poly-α-olefin base oil at 100 °C kinematic viscosity is ~ 4 mm 2 /s

- SAED:

-

Difracción de electrones de área seleccionada

- SA-GO:

-

Sulfur-doped graphene oxide prepared by sulfuration and then followed alkylation of graphene oxide

- SEM:

-

Microscopía electrónica de barrido

- SiC:

-

Carburo de silicio

- TEM:

-

Microscopía electrónica de transmisión

- TGA:

-

Análisis termogravimétrico

- THF:

-

Tetrahidrofurano

- UV-vis:

-

Espectroscopía ultravioleta visible

- XPS:

-

Espectroscopia de fotoelectrones de rayos X

Nanomateriales

- Nanocinta de grafeno

- Nanotubos de titanato Nanocompuestos de óxido de grafeno decorados:preparación, retardo de llama y fotodegradación

- Bioseguridad y capacidad antibacteriana del grafeno y el óxido de grafeno in vitro e in vivo

- Los andamios nHAC / PLGA híbridos con óxido de grafeno facilitan la proliferación de células MC3T3-E1

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Compuesto de aerogel / azufre de carbón activado recubierto de polianilina para batería de litio-azufre de alto rendimiento

- Reducción de la conductividad de protones mejorada y la permeabilidad del metanol mediante biomembrana de óxido de grafeno sulfonado con electrolito de alginato de sodio

- Reducción de óxido de grafeno a baja temperatura:Conductancia eléctrica y microscopía de fuerza de sonda Kelvin de barrido

- Tensioactivo aniónico / Líquidos iónicos Intercalado de óxido de grafeno reducido para supercondensadores de alto rendimiento

- Exfoliación con piedra de molino:una verdadera exfoliación con cizallamiento para óxido de grafeno de pocas capas de gran tamaño

- Compuestos de nanotubos de carbono / óxido de grafeno reducidos como aplicaciones de electrodos de almacenamiento de energía electroquímica