Formación de alta velocidad y con control de dirección de matrices de nanocables de silicio asistida por campo eléctrico

Resumen

El grabado químico asistido por metal (MaCE), un método versátil y de bajo costo, se consideró una técnica prometedora para preparar nanocables de silicio (SiNW); sin embargo, la falta de un buen control de los orificios inyectados dentro del Si podría reducir la tasa de grabado y crear la pared lateral no deseada. grabado y degradar la uniformidad estructural. Aquí, en este estudio, se realizó el proceso MaCE modulado por sesgo, que muestra las tasas de grabado más de cuatro veces de magnitud que las del típico MaCE libre de sesgo con uniformidad de área grande. Se encontró que la rectificación del agujero mediada por el campo superó el efecto de la difusividad retardada de los iones reactivos y, por lo tanto, la dinámica del grabado distribuido se transfirió a los comportamientos de grabado direccional. Además, la orientación del grabado también podría manipularse con el sesgo externo. Los resultados demostraron que la dirección de grabado se cambió hacia las características inclinadas al variar la polarización eléctrica, creando las matrices especiales NW inclinadas / verticales, que poseían las características antirreflectantes superiores a las características convencionales alineadas verticalmente.

Introducción

Las nanoestructuras de silicio (Si) de baja dimensión mostraron propiedades electrónicas, mecánicas y optoelectrónicas notables que podrían actuar como elementos de construcción de dispositivos y aplicaciones funcionales [1, 2, 3], como transistores de efecto de campo, biosensores y células fotovoltaicas [4 , 5,6,7,8,9]. Para formar las matrices regulares de nanoestructuras de Si, el grabado químico asistido por metales se ha considerado la estrategia predominante que incluso permitió formar matrices de nanocables de Si (SiNW) en sustratos planos [10, 11], polvos [12, 13] y estructuras piramidales. [14]. En el proceso de grabado, las inyecciones de agujeros a través de los catalizadores metálicos hacia el Si por debajo y, posteriormente, la disolución del Si oxidado se produjeron de forma continua, dando como resultado los poros de grabado largos. Sin embargo, los agujeros generados podrían difundirse dentro de la matriz de Si en lugar de moverse siempre verticalmente con respecto al plano del sustrato; generalmente causaba la formación de numerosos nanoporos de Si cerca de los sitios de grabado primario, dejando atrás los perfiles de grabado incontrolables [15]. Esta característica resultó ser particularmente obvia mientras que las soluciones poseían alta viscosidad.

La falta de un buen control de los orificios inyectados dentro del Si podría obstaculizar las aplicaciones prácticas de las nanoestructuras de Si para su uso práctico.

Para superar esta exigente cuestión, el empleo del campo externo parecía prometedor. Liyi Li et al., Demostraron que la alta relación de aspecto (> 10:1) orificios regulares o matrices de tiras se podían realizar utilizando MaCE atenuado por polarización eléctrica, pero las dimensiones de las características estaban en microescala [16]. Inspirándonos en este trabajo, en este estudio, intentamos explorar la viabilidad de fabricar matrices SiNW mediante la aplicación de sesgo durante el proceso MaCE. Se investigaron tanto el sesgo positivo como el negativo para comprender la cinética de grabado dependiente del campo. Además de la velocidad de grabado, encontramos que la orientación del grabado se podía modular, donde los SiNW de doble segmento en forma de características inclinadas / verticales se realizaban sintonizando la dirección de polarización. Se exploraron el mecanismo de grabado subyacente y la cinética de grabado en presencia de campo eléctrico, y se presentaron las características superiores antirreflectantes de las matrices de SiNW inclinadas / verticales únicas en análisis tanto experimentales como simulados.

Métodos

Preparación del sustrato

Como materiales de partida se utilizaron sustratos de Si monocristalinos (100) pulidos por una cara con un espesor de 525 µm. Los sustratos de Si se limpiaron ultrasónicamente en alcohol isopropílico, acetona y agua desionizada durante varios ciclos, y luego se limpiaron más en solución SC-1 (1 parte de NH 4 OH, 1 parte de H 2 O 2 y 5 partes de agua desionizada) durante 30 min para limpiar las superficies y dar como resultado las superficies hidrofílicas.

Litografía de nanoesferas

Para fabricar las nanoestructuras alineadas altamente ordenadas, se llevó a cabo la litografía de nanoesferas (NSL). Básicamente, las nanoesferas de poliestireno (PS) con diámetros de 300 nm se dispersan y ensamblan lentamente en las características hexagonales compactas en las interfaces aire / agua en la placa de Petri, y luego se transfieren directamente a los sustratos de Si. La contracción de tamaño de PS uniformes y a gran escala se logró empleando plasma de oxígeno con una potencia de 100 W bajo una presión de proceso de 200 mTorr. El tiempo de grabado se fijó en 120 sy el flujo de oxígeno se mantuvo a 12 sccm. Posteriormente, se depositó una película de plata de 30 nm utilizando un evaporador de haz de electrones a una velocidad de 0,3 Å / s en condiciones de vacío de 7,0 × 10 −6 Torr. Posteriormente, los PS restantes se eliminaron por completo mediante sonicación durante 2 h en el tolueno, lo que resultó en la formación de una malla de plata estampada en los sustratos de Si.

Fabricación de nanocables de Si

Los sustratos de Si limpios se pegaron con cintas de cobre como electrodos en la parte superior y posterior y se conectaron con una fuente de alimentación para aplicar el campo eléctrico. Los voltajes aplicados se ajustaron entre 40 V y 40 V. Los sustratos de Si con las cargas de nanopartículas de Ag o capas de Ag con patrón se formaron al sumergirlos en una mezcla de grabado que consiste en HF (49%), H 2 O 2 (30%) y agua desionizada con concentraciones de 4 M y 0,28 M, respectivamente [17,18,19,20]. Después de realizar el proceso de grabado, las capas residuales de Ag se eliminaron con el HNO 3 concentrado (65%)

Caracterizaciones

Las morfologías de los nanocables formados se caracterizaron mediante microscopía electrónica de barrido por emisión de campo (SEM, LEO 1530). El análisis del ángulo de contacto se obtuvo usando un Theta Lite (TL101). Los comportamientos luminiscentes de los SiNW se caracterizaron mediante un sistema fotoluminiscente (PL) equipado con una lámpara de diodo emisor de luz (potencia de salida:780 mW) y la longitud de onda de la fuente de luz fue de 365 nm. Los espectros de reflectancia UV / Vis se registraron mediante un espectrofotómetro UV-vis-NIR (Varian, Cary 5000, Australia). La reflectancia óptica se simuló con dominio de tiempo de diferencia finita (FDTD), donde se seleccionó el límite perfectamente emparejado a lo largo de las direcciones de iluminación.

Resultados y discusión

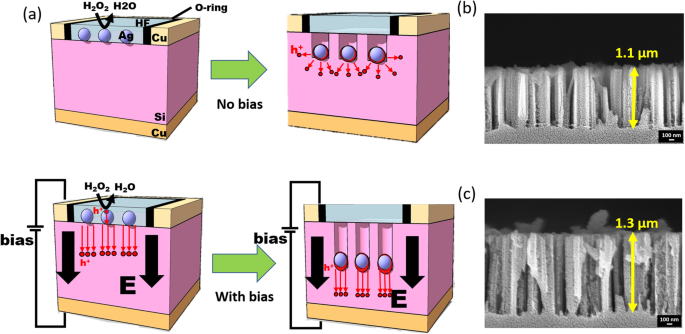

En la Fig. 1a se presentan comparaciones de MaCE típica y MaCE asistida por sesgo empleadas en los sustratos de Si cargados con Ag. Se pudo encontrar que el H 2 O 2 los oxidantes proporcionaron los orificios que se difundían hacia el Si con la ayuda de los catalizadores de Ag existentes. La inyección de agujeros, sin embargo, no siempre se reenvió en una orientación unidireccional, sino que se extendieron debido al hecho de que las facetas desiguales de los AgNP estaban en contacto con el Si, como se muestra en la Fig. 1a. Estas características causaron explícitamente la pérdida de agujeros que eran incapaces de contribuir a la disolución direccional de Si para la formación de NW, pero que en cambio se distribuían y podían conducir fácilmente a la formación de estructuras porosas. Por el contrario, el empleo de polarización directa (+ 10 V) en la disposición vertical con respecto a los planos del sustrato podría modificar drásticamente la cinética de grabado. El diseño correlacionado de MaCE aplicado en el campo se presentó esquemáticamente en el archivo adicional 1:Figura S1. De hecho, el potencial de polarización involucrado hizo que todos los orificios se difundieran a lo largo de la orientación del campo aplicado que respondía a las velocidades de grabado mejoradas (260 nm / min) (Fig.1c) en comparación con el proceso MaCE típico (220 nm / min) (Fig. 1b). Por lo tanto, la variación del sesgo positivo aplicada dentro del proceso MaCE podría resultar en el cambio de las tasas de grabado, como se demuestra en el archivo adicional 1:Figura S2, donde evidenció claramente la rectificación del agujero de MaCE ya que el sesgo positivo estaba involucrado.

un Ilustraciones esquemáticas que presentan el MaCE típico (figura anterior) y el MaCE asistido por sesgo (figura siguiente). Imágenes SEM transversales de SiNW realizadas por b MaCE y c típicos MaCE asistido por sesgo (+ 10 V)

Dicho efecto asistido por el campo, por otro lado, también fue válido mientras que el proceso MaCE estuvo sujeto al sesgo negativo. La Figura 2a indicó la rectificación opuesta de la difusión del orificio con respecto a la trayectoria de inyección del orificio, que inhibió la disolución efectiva de Si al restringir los orificios dentro de los electrodos microscópicos de Ag y dio lugar a la velocidad de grabado reducida (180 nm / min). Además, en la Fig. 2b se demostró el rango general de sesgo aplicado sobre la velocidad de ataque de las reacciones de MaCE. Indicó la transición de la cinética de grabado con respecto a la polarización del sesgo involucrado. El sesgo negativo provocó sin ambigüedades la reducción de la tasa de grabado, mientras que el sesgo positivo a + 10 V facilitó el efecto de rectificación del orificio de paso directo direccional de Si y reflejó el aumento gradual de la tasa de grabado. Con un sesgo mayor, además de la rectificación del orificio, potencialmente introdujo los orificios recién generados que implican el grabado direccional de Si, que se correlacionó con el efecto de anodización [21, 22]. Dicho efecto controlaba predominantemente la cinética de grabado, por lo que mejoró drásticamente las tasas de grabado más de cuatro veces en magnitud que la típica MaCE sin sesgo. Por lo tanto, podríamos concluir que los efectos combinados de la rectificación y la anodización del agujero tuvieron lugar en el Si que podrían modular la cinética del grabado y los comportamientos correlacionados.

un Imagen SEM de sección transversal de SiNW obtenida de MaCE asistida por polarización con - 10 V de campo eléctrico aplicado. b Relación del voltaje aplicado y la tasa de grabado correspondiente para la formación de SiNW

Para revelar aún más la cinética modulada por polarización en la reacción de MaCE, se utilizaron soluciones viscosas comparativamente altas. Esto se logró mezclando reactivos de grabado en 90% de solventes IPA. La relación entre el coeficiente de difusión y la viscosidad podría expresarse como se muestra a continuación [23],

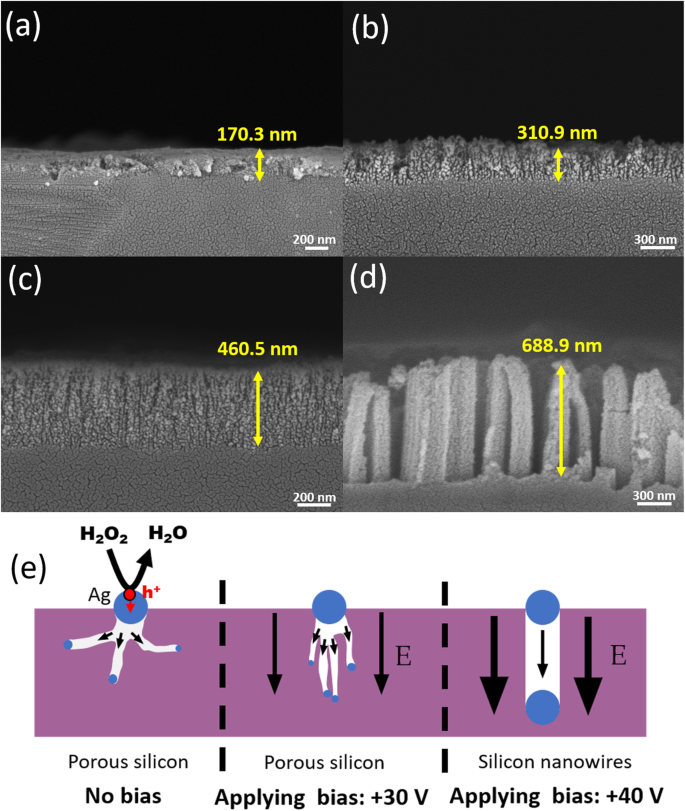

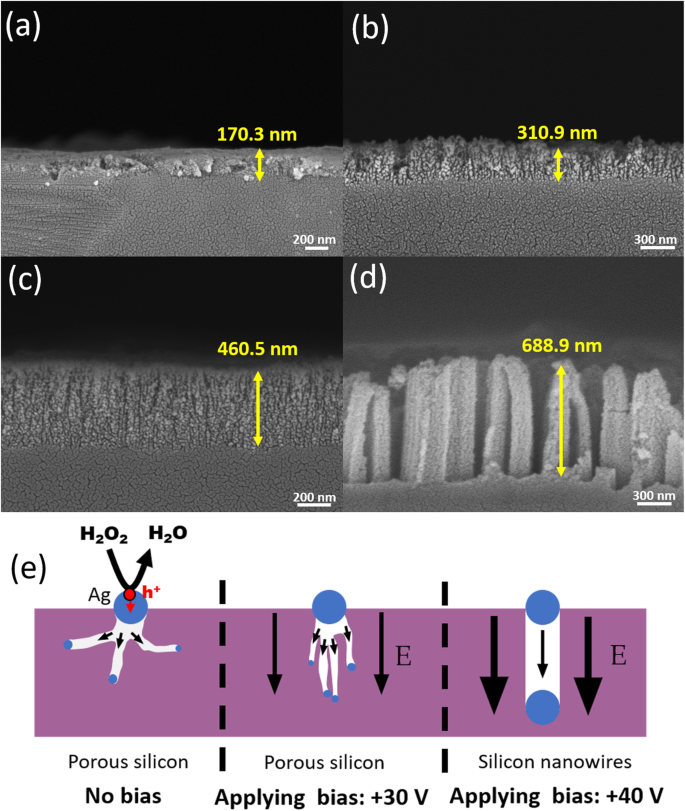

$$ \ mathrm {D} =\ mathrm {AT} / {\ upeta} ^ {\ mathrm {p}} $$ (1)en el que D es el coeficiente de difusión, A es la constante empírica, T la temperatura, η es la viscosidad del solvente y p el exponente de la viscosidad. En consecuencia, la viscosidad del disolvente IPA es de 2,1 mPa sa 25 ° C, que es más de 2,3 veces mayor que la del agua (viscosidad =0,9 mPa s). Por lo tanto, se pueden esperar las difusividades iónicas de ambos H 2 O 2 y los iones F− en el medio IPA fueron mucho más bajos que los del agua. Como se indica en la Fig. 3a, las estructuras porosas delgadas con un espesor de 170,3 nm se crearon bajo un ataque químico de 5 minutos cuando no se empleó sesgo. A esto contribuyó el hecho de que los disolventes de IPA implicados poseían una gran viscosidad que pretendía extender los orificios en una orientación aleatoria y, por tanto, se formaron las características porosas en lugar de las estructuras unidimensionales. Para facilitar la acumulación de carga para iniciar el grabado vertical de Si, se introdujeron los diversos sesgos positivos, como se muestra en la Fig. 3b – d. Cabe señalar que con un sesgo involucrado bajo que incluye + 20 V y + 30 V, el espesor de la película de las estructuras porosas se incrementó claramente, lo que condujo a velocidades de grabado mejoradas de 34,0 nm / min (0 V), 62,2 nm / min (+ 20 V) hacia 92,1 nm / min (+ 30 V).

Imágenes SEM transversales de nanoestructuras de Si obtenidas de a MacE sin sesgo, b MaCE con + 20 V, c MaCE con + 30 V y d MaCE con + 40 V. e Ilustraciones esquemáticas de la formación de nanoestructuras en diversas condiciones de sesgo

Estos resultados validaron el efecto del sesgo que esencialmente domina la cinética de grabado, donde se asumió que la mayoría de los agujeros separados se recolectaron y acumularon justo debajo de los sitios de los catalizadores de Ag, iniciando así las morfologías de grabado más profundas. Cuando el sesgo aplicado se incrementó a + 40 V, la rectificación del agujero mediada por el campo resultó abrumar las influencias sobre la difusividad retardada de los iones reactivos, por lo que la dinámica del grabado aleatorio y distribuido se transfirió a los comportamientos de grabado direccional; Se realizaron las matrices de SiNW alineadas verticalmente, mostrando las tasas de grabado más altas hasta 137,8 nm / min entre estas cuatro condiciones de testículos, como se presenta en la Fig. 3d. El mecanismo de formación distinto con respecto al sesgo aplicado podría entenderse en la Fig. 3e. Indicó que las vías de difusión isotrópica del agujero condujeron a la formación de la película porosa delgada cuando no se introdujo ningún sesgo. Por el contrario, el transporte de agujeros relativamente anisotrópico se encontró bajo la participación de un sesgo modesto, donde los poros generados finalmente se movieron a lo largo de la orientación del sesgo y establecieron las características de múltiples poros. En condiciones de alta polarización, se obligó a los orificios inyectados a acumularse en las interfaces catalizador / Si y moverse sinérgicamente hacia Si siguiendo el campo de polarización, creando así los perfiles grabados verticalmente.

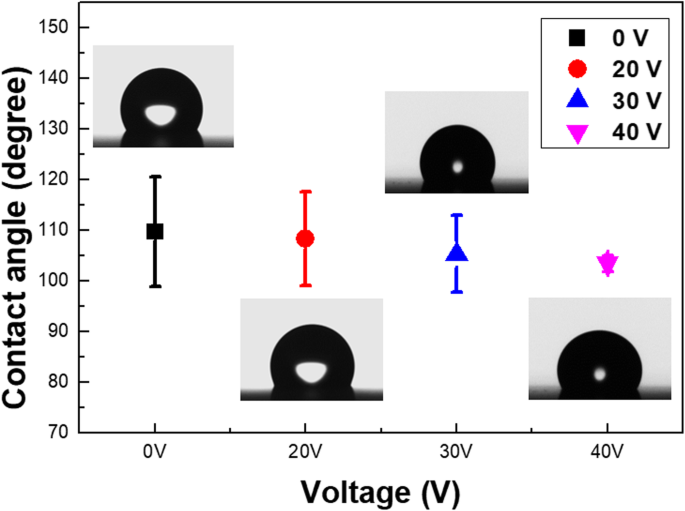

Además, se examinó la humectabilidad de la superficie de las texturas de Si preparadas, donde todas las muestras se midieron seis veces en diferentes posiciones, como se presenta en la Fig. 4. Se ha informado que el ángulo de contacto medido se correlacionó con la rugosidad de las nanoestructuras según a la ecuación que se muestra a continuación [24, 25],

$$ \ mathrm {cos} \ uptheta ={\ mathrm {Rfcos} \ uptheta} _ {\ mathrm {e}} - \ mathrm {R} \ left (1- \ mathrm {f} \ right) $$ (2 )en el que θ y θ e son el ángulo de contacto de superficies de Si rugosas y planas, respectivamente, y R representa el factor de rugosidad. Además, f es la fracción de área de las superficies de aire / agua. Se pudo encontrar que los ángulos de contacto promedio de cuatro muestras diferentes eran 109,8 0 ± 10,8 0 en el caso de grabado sin sesgo, 108,4 0 ± 9.2 0 con + 20 V de sesgo, 105,4 0 ± 7,6 0 con + 30 V de sesgo y 103,6 0 ± 1,6 0 con + 40 V de sesgo, como se muestra en la Fig. 4. La desviación muy reducida en el ángulo de contacto medido del empleo de + 40 V podría atribuirse a la topografía relativamente uniforme en las superficies grabadas, lo que indicó que la utilización de sesgo en MaCE no solo permitió mejorar la velocidad de grabado, sino que también pudo mantener la uniformidad del grabado de sonido que era esencial para las aplicaciones prácticas.

Resultados medidos del ángulo de contacto de superficies de Si

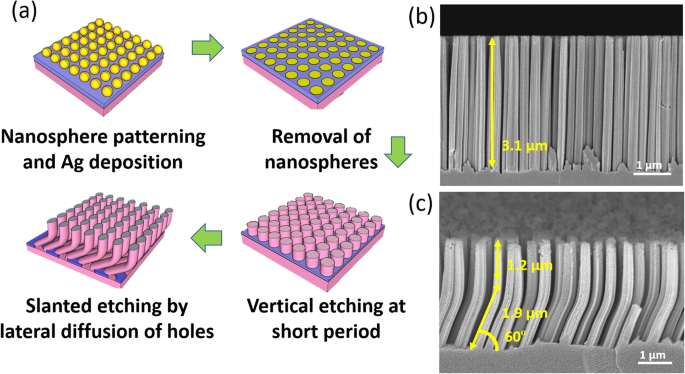

Además de la modulación de las velocidades de grabado, la orientación del grabado también podría manipularse con el sesgo externo, como se muestra en la Fig. 5a. En esta prueba, se realizó la combinación de MaCE con litografía de nanoesferas para definir los patrones de Ag a través de nanoesferas de poliestireno autoensambladas [26]. Aplicando la polarización vertical con respecto a los planos del sustrato durante el proceso MaCE, se creó el grabado direccional a lo largo de la orientación de la polarización, donde se formaron las matrices de SiNW reguladas verticalmente, como se presenta en la Fig. 5b. El cambio de la dirección de grabado de la característica vertical hacia un perfil inclinado se realizó variando la polarización eléctrica a 60 ° con respecto a la dirección en el plano. Si bien el sesgo se moduló, en general dio como resultado la formación de matrices SiNW inclinadas / verticales de dos segmentos, como se presenta en la Fig. 5c.

un Ilustración esquemática del flujo de proceso para la formación de matrices SiNW inclinadas / verticales. Imágenes SEM transversales de b SiNW verticales y c SiNW inclinados / verticales

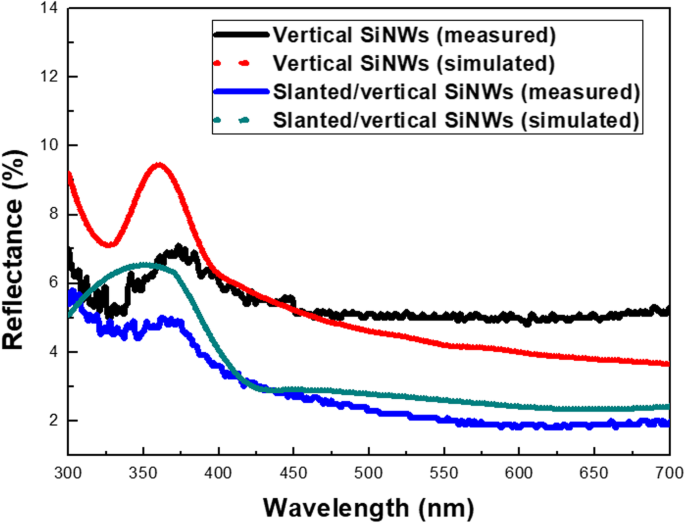

A diferencia de la forma típica de variar la orientación NW a través del cambio local controlado por difusión de las concentraciones de grabado en la condición de grabado [27, 28], aquí tanto las concentraciones de oxidantes como de agentes de grabado permanecieron constantes y, por lo tanto, la variación de la dirección de grabado contribuyó principalmente del sesgo externo. Esto podría dar lugar a la viabilidad de la realización de la capacidad de procesamiento tridimensional. Finalmente, se examinó la reflectancia visible de las matrices de SiNW verticales y de dos segmentos, como se demuestra en la Fig. 6. Los resultados de la reflexión medida verificaron claramente que las matrices de SiNW inclinadas / verticales con reflectancia promedio de 2.8% poseían la luz comparativamente más baja. capacidad de reflexión que la de las únicas matrices verticales de SiNW (reflectancia media =5,4%) que cubren las bandas visibles. Para confirmar aún más la investigación experimental, también se compararon los resultados de la reflexión simulada, como se muestra en la Fig. 6. Se pudo encontrar que los hallazgos simulados se correspondían bien con los resultados medidos, lo que indica las características superiores antirreflectantes de las nanoestructuras inclinadas / verticales.

Resultados de reflexión medidos y simulados de matrices SiNW verticales e inclinadas / verticales, respectivamente

Conclusión

Se presentó el método MaCE asistido por campo eléctrico para la formación de matrices de SiNW controladas por orientación con una tasa de grabado mejorada. El mecanismo subyacente fue dilucidado por los efectos combinados de la rectificación y anodización del agujero que podrían modular las morfologías y cinéticas del grabado. Además, se examinó la humectabilidad de la superficie, lo que indica que la uniformidad de área grande se creó mientras que el sesgo era de + 40 V. Al manipular la polarización del campo eléctrico aplicado, se realizó la transición de la dirección de grabado desde la característica vertical hacia el perfil inclinado. Tales SiNW de dos segmentos en forma de características inclinadas / verticales poseían propiedades antirreflectantes muy mejoradas, que podrían ser potencialmente útiles para dispositivos optoelectrónicos, cristales fotónicos y otras aplicaciones multifuncionales.

Disponibilidad de datos y materiales

Los conjuntos de datos que respaldan las conclusiones de este artículo se incluyen dentro del artículo.

Abreviaturas

- FDTD:

-

Dominio del tiempo de diferencia finita

- MaCE:

-

Grabado químico asistido por metales

- NSL:

-

Litografía de nanoesferas

- PL:

-

Fotoluminiscente

- PS:

-

Nanoesferas de poliestireno

- SEM:

-

Microscopio electrónico de barrido

- SiNW:

-

Nanocables de silicio

Nanomateriales

- Campos eléctricos y capacitancia

- Campos magnéticos e inductancia

- Principios de la radio

- Punteros y arreglos de C++

- Relación entre matrices y punteros

- El sensor inductivo configurable admite motores eléctricos industriales y de automoción de alta velocidad.

- Modulación de las propiedades de anisotropía óptica y electrónica de ML-GaS por campo eléctrico vertical

- Desentrañar la evolución morfológica y la cinética de grabado de nanocables de silicio poroso durante el grabado químico asistido por metales

- Matrices de nanopilares de GaAs con tapa de Au fabricadas mediante grabado químico asistido por metal

- Características ópticas y eléctricas de los nanocables de silicio preparados por grabado electrolítico

- Grabado láser y grabado láser