Fabricación y caracterización de nanoarrays de GaAs negros mediante grabado ICP

Resumen

Las nanoestructuras de GaAs han atraído cada vez más la atención debido a sus excelentes propiedades, como el aumento de la absorción de fotones. Rara vez se informó sobre el proceso de fabricación en el sustrato de GaAs, y la mayoría de los procesos de preparación son complejos. Aquí, informamos un proceso de fabricación de GaAs negro utilizando un proceso simple de grabado con plasma acoplado inductivamente, sin proceso de litografía adicional. La muestra fabricada tiene un valor de reflectancia bajo, cercano a cero. Además, el GaAs negro también mostró propiedades hidrofóbicas, con un ángulo de contacto con el agua de 125 °. Este tipo de proceso de grabado con GaAs negro podría agregarse al flujo de trabajo de fabricación de fotodetectores y dispositivos de células solares para mejorar aún más sus características.

Introducción

Debido a sus propiedades ópticas únicas, la estructura de captura de luz juega un papel cada vez más importante en los dispositivos fotovoltaicos [1]. En la actualidad, los investigadores han desarrollado todo tipo de nanoestructuras como estructuras que atrapan la luz para aumentar la absorción de la luz en la energía fotovoltaica, mientras que la mayoría de ellas se realizaron en sustrato de Si [2, 3, 4, 5, 6]. Se ha demostrado que las nanoestructuras semiconductoras compuestas III-V son materiales prometedores para una variedad de aplicaciones optoelectrónicas y relacionadas con la energía, como los diodos emisores de luz (LED) [7, 8], la energía fotovoltaica (PV) [9,10,11,12 ] y transistores de efecto de campo (FET) [13,14,15,16]. GaAs es un candidato prometedor por su propiedad de absorción y banda prohibida directa [17, 18]. Cuando la luz incidente entra en la nanoestructura, los fotones sufrirán múltiples reflejos y se refractarán dentro de la estructura y quedarán atrapados en la matriz, que es el efecto de atrapamiento de la nanoestructura. Y debido a las características de absorción de los materiales de GaAs, significa que los GaAs absorben más energía fotónica [19, 20]. Sin embargo, en comparación con la estructura de nanoarrays de Si, la investigación sobre la estructura de nanoarrays de GaAs es relativamente reportada.

Para el proceso de preparación de nanoarrays de GaAs, investigadores de la Universidad de Illinois [21] presentaron un arreglo de nanopilares de GaAs con proceso de litografía suave y grabado químico asistido por metal (MacEtch) en el año de 2011. Las nanoestructuras fabricadas tienen un ancho uniforme que puede ser utilizado en dispositivos optoelectrónicos y detectores ópticos. Los investigadores de la Academia China de Ciencias [19] analizaron las propiedades de la resistencia antirreflejos de nanoarrays de GaAs mediante simulación teórica con software de dominio de tiempo de diferencia finita (FDTD), proporcionando una referencia teórica detallada de las propiedades ópticas de las nanoestructuras. En 2012, Lee et al. [22] prepararon estructuras de nanoarrays submicrométricos en sustrato de GaAs utilizando una capa de barrera de litografía de cristal coloidal, que había sido ampliamente utilizada en células solares. En 2016, Song et al. [23] fabricó estructuras de sublongitud de onda de GaAs mediante grabado químico asistido por Au. Las estructuras de GaAs fabricadas redujeron drásticamente la reflectancia total al 4,5% en un rango de longitud de onda de 200 a 850 nm hasta el ángulo de incidencia de 50 °. En 2018, Paola Lova et al. [24] demostró grabado químico anisotrópico asistido por metal de obleas de GaAs aprovechando la menor tasa de grabado de los planos monoatómicos Ga ˂111˃ y ˂311˃. También propusieron un mecanismo de reacción cualitativa para el grabado anisotrópico de GaAs y mostraron que la reflectancia de la superficie rugosa de GaAs negro se reduce hasta ~ 50 veces en comparación con las obleas pulidas. En 2020, Paola Lova et al. [25] demostró que los GaAs grabados (GaAs negros) presentaban propiedades satisfactorias para atrapar la luz y la muestra grabada atraía más fotones reciclados. Todos los artículos mencionados anteriormente demostraron que la estructura de la matriz de nanómetros de GaAs tiene excelentes propiedades fotoeléctricas. Pero la mayoría de ellos se fabrican mediante grabado asistido por metal, que requiere un proceso químico complicado y la eliminación de líquidos residuales como el HF también es problemática. Además, el Au se utiliza como metal auxiliar y el costo es relativamente alto.

Así que aquí demostramos un proceso de fabricación de GaAs negro usando un proceso simple de grabado con plasma acoplado inductivamente (ICP) y sin proceso de litografía adicional, etc. La muestra fabricada tiene un valor de reflectancia bajo, cercano a cero. Además, los GaAs negros también muestran propiedades hidrofóbicas, con un ángulo de contacto con el agua (CA) de 125 °. En general, este tipo de proceso de grabado con GaAs negro podría agregarse al flujo de trabajo de fabricación de fotodetectores y dispositivos de células solares para mejorar aún más sus características.

Métodos

Proceso de fabricación de nanoarrays de GaAs negros

Todas las muestras se cortaron en trozos de 1,5 cm x 2 cm de GaAs a granel, y las muestras se limpiaron previamente con disolvente convencional y se aclararon con agua desionizada (DI). Luego, los experimentos se realizaron en una cámara de reacción de grabado Oxford System100, y los gases empleados en este estudio fueron BCl 3 , Cl 2 , Ar, N 2 y O 2 . Se realizó un procedimiento de limpieza con oxígeno de 5 minutos entre cada ejecución para eliminar cualquier polímero de las paredes laterales del reactor, minimizar la contaminación y preservar la repetibilidad del proceso. Las muestras se cargaron en el reactor montándolas en un SiO 2 oblea portadora, y dado que la muestra se grabó a temperatura ambiente, la grasa de silicona fue innecesaria antes del proceso de grabado [26]. Como parte de la optimización de los parámetros de grabado, se emplearon diferentes tiempos de grabado para medir el resultado del proceso, como se muestra en la Fig. 1.

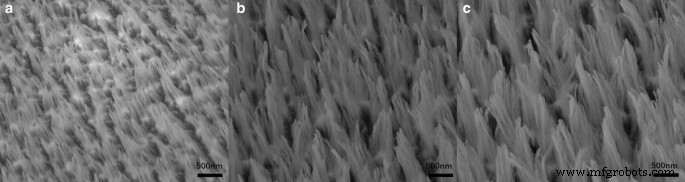

Imágenes SEM del sustrato de GaAs en diferentes tiempos de grabado

Caracterización

El análisis morfológico se caracterizó por microscopía electrónica de barrido (SEM, FEI NanoSEM650, Hillsboro, OR, EE. UU.). El rendimiento hidrofóbico de los productos se midió con un probador de ángulo de contacto con agua JC2000D (Zhongchen digital technic aparato co., Ltd, Shanghai, China). La reflectividad de la muestra se midió con un espectrofotómetro Agilent Cary7000.

Resultados y discusión

La Figura 1 muestra imágenes SEM del sustrato de GaAs bajo diferentes tiempos de grabado. En la imagen podemos ver que la profundidad de grabado aumenta con el incremento del tiempo de grabado, pero la morfología de la muestra no cambia mucho. Después del grabado, las superficies de las muestras de GaAs se vuelven floculantes, relativamente uniformes en altura pero dispersas. Cuando el flujo de oxígeno es fijo y el tiempo de grabado es de 3 min, la altura de la muestra grabada es de aproximadamente 0,97 a 1,15 μm. A medida que aumenta el tiempo de grabado, también aumentará la altura de la estructura formada. La altura es de 1,48 a 1,56 μm y de 1,65 a 1,86 μm, lo que corresponde al tiempo de grabado de 4 min, 5 min. Como la superficie de la muestra grabada es divergente y está dispersa, es difícil obtener un valor preciso para el tono y el período. Este tipo de estructura floculante aumenta en gran medida el área de superficie específica del dispositivo y se puede aplicar en los campos de supercondensadores y sensores.

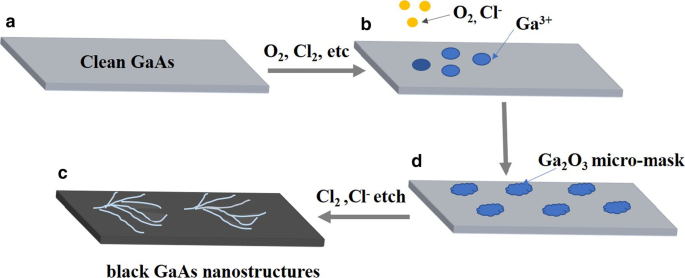

El mecanismo de grabado del GaAs negro es similar al del silicio negro. En determinadas condiciones de vacío, el gas de grabado se genera en plasma mediante descarga luminiscente, lo que produce una gran cantidad de grupos moleculares libres. Las partículas cargadas bombardean la superficie de la muestra bajo la acción de un campo eléctrico de alta frecuencia, mientras que al mismo tiempo reaccionan con algunas partículas en la superficie de GaAs, generando algo de gas volátil. El grabado de la superficie de GaAs se implementa bajo el doble papel de bombardeo físico y reacción química [27]. Todo el proceso de grabado se puede representar siguiendo la Fig. 2. En primer lugar, el grabado aleatorio del óxido nativo (iones y oxígeno) da aspereza a la superficie debido a la formación de una micro-máscara [26, 28]. Luego, el grabado lateral de microestructuras en la superficie del sustrato se inhibe controlando la composición del gas de grabado y utilizando la pasivación de algunos productos durante el grabado [26], y se obtienen las nanoestructuras en la superficie del sustrato, es decir, la superficie final de GaAs negro, como mostrado en la Fig. 2d. Todo se realiza automáticamente en un único proceso ICP sin máscara [27, 28].

Vista esquemática de la formación de nanoestructuras de GaAs negro en plasma. un Limpiar GaAs; b grabado aleatorio del óxido nativo; c formando micro-mascarilla; d formando nanoestructuras negras de GaAs

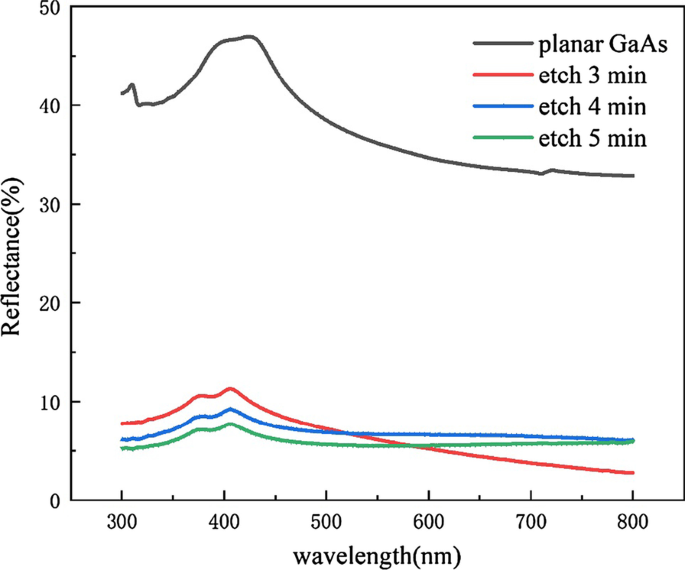

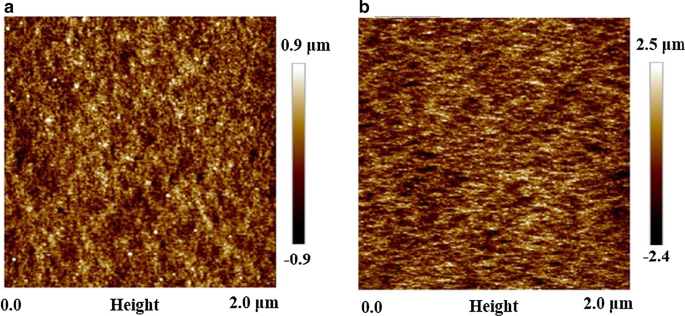

También probamos la reflectividad de la estructura preparada con el espectrofotómetro Cary 7000 de Agilent y descubrimos que la estructura floculante de la muestra de GaAs tenía una reflectividad muy baja, como se muestra en la Fig. 3. En el rango de longitud de onda de 590 a 800 nm, la reflectividad es 3 min <5 min <4 min. En el rango de longitud de onda de 400–590 nm, la reflectividad es 5 min <4 min <3 min. Mientras tanto, podemos ver que la reflectividad de las muestras bajo diferentes tiempos de grabado es muy baja, con una diferencia de menos del 1%. Teniendo en cuenta el tiempo y el costo del proceso real, elegimos 3 minutos como tiempo de grabado fijo en los experimentos posteriores. Atribuimos la disminución de la reflectividad a la estructura rugosa formada en la superficie de GaAs. La muestra formó una estructura de grupo después del grabado, y la superficie rugosa limitará la reflexión de la luz y reducirá la dispersión de la luz, reduciendo así la reflectividad de la luz. Para verificar nuestra conclusión, se realizaron imágenes AFM en la superficie de la muestra grabada y la muestra sin grabar, como se muestra en la Fig. 4. Los resultados muestran que la rugosidad de la superficie de la muestra grabada es mucho mayor que la de la muestra sin grabar.

Reflectancia del sustrato de GaAs bajo diferentes tiempos de grabado

Imágenes AFM de a muestra de GaAs sin grabar; b GaAs negros

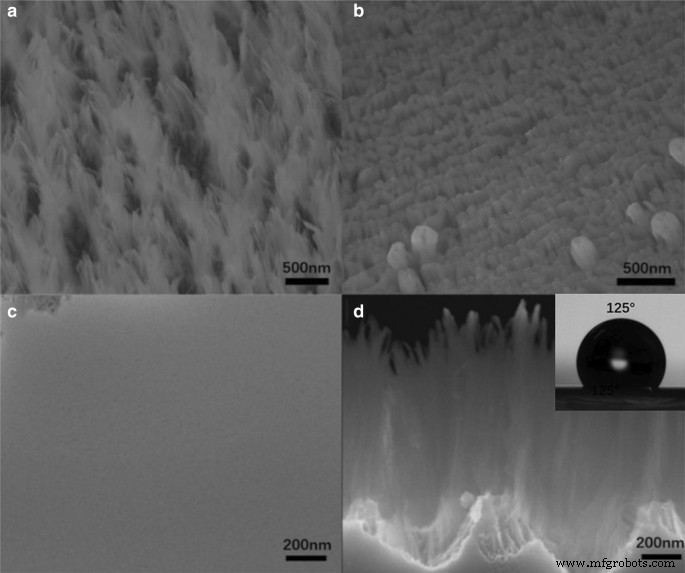

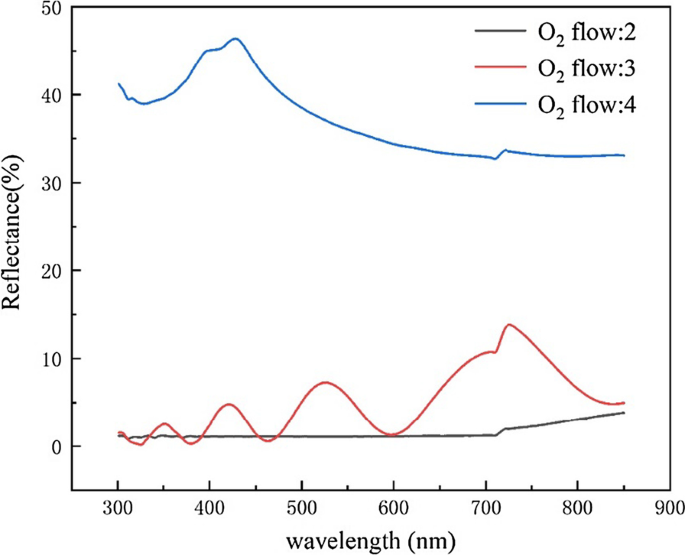

Luego investigamos el efecto de la tasa de flujo de gas de grabado en la morfología de la superficie y la reflectividad de la muestra cuando el tiempo de grabado se fija en 3 minutos y se controla el flujo de oxígeno. Aquí, el papel del oxígeno es formar óxidos durante el proceso de grabado, y debido a la diferente temperatura de volatilización durante el proceso de grabado, el oxígeno reacciona con los átomos de base para formar una micro-máscara, lo que afecta el resultado del grabado. Aquí, la relación de flujo de oxígeno se establece en 2:3:4, y las imágenes SEM después del grabado se muestran en la Fig. 5. Se puede ver en la figura que cuando la relación de flujo de oxígeno es 3, la superficie de GaAs grabada presenta un ordenada forma columnar, y la altura es de 117-135 nm. Cuando la relación de flujo de oxígeno aumenta a 4, la superficie de GaAs se vuelve brillante y la superficie de la muestra se encuentra lisa y sin ningún patrón, como se muestra en la Fig. 5c. La razón es que con el incremento de oxígeno, la proporción de Cl 2 disminuye, lo que lleva a una disminución de la tasa de grabado. El ion Ga en GaAs reacciona con el oxígeno formando Ga 2 O 3 como la micro-máscara en el siguiente proceso de grabado. Sin embargo, una micro-máscara excesiva reducirá la proporción selectiva de grabado, lo que provocará que no se forme la estructura negra de GaAs. Es por eso que vemos que cuando el flujo de oxígeno aumenta a 4 o más, la superficie de la muestra ya no aparece negra, sino que se presenta lisa y plana. Se utilizó el espectrofotómetro Cary 7000 para probar la reflectividad de las tres muestras con diferente morfometría, y encontramos que la reflectividad aumentaba gradualmente con el aumento del flujo de oxígeno. La Figura 6 muestra la reflectancia del sustrato de GaAs bajo diferentes velocidades de flujo de oxígeno. Podemos ver que cuando la relación de flujo de oxígeno es 2, la reflectividad tiene la reflectividad más baja, casi cero dentro del rango de absorción de GaAs. El resultado es mejor que otras nanoestructuras reportadas en la literatura, como nanoalambres, nanovarillas [29, 30]. Esto se debe a que la superficie floculante de GaAs negro aumentó en gran medida la ruta de propagación de los fotones y redujo la reflexión de la luz, mientras que la muestra grabada con superficie lisa presentó una alta reflectividad. La muestra de GaAs estructurado también presentó hidrofobicidad con un ángulo de contacto de 125 °, como se muestra en las imágenes SEM ampliadas de la Fig. 5d, ampliando el rango de aplicación de GaAs negro.

un - c Imágenes SEM del sustrato de GaAs bajo diferentes velocidades de flujo de oxígeno; d la imagen SEM de sección transversal del sustrato de GaAs bajo el caudal de oxígeno de 2

Reflectancia del sustrato de GaAs bajo diferentes velocidades de flujo de oxígeno

Conclusiones

En resumen, demostramos un proceso de grabado ICP sin litografía para estructurar superficies de GaAs con reflexión cercana a cero (GaAs negro). La muestra estructurada mostró propiedades antirreflectantes superiores, produciendo valores de reflectancia tan bajos como 0.093. Las microestructuras se obtuvieron mediante un proceso de grabado ICP de un solo paso y se pueden preparar a gran escala. Además, la muestra de GaAs negro presentó propiedades hidrófobas ya que el ángulo de contacto es de 125 °. Se prevé que este tipo de estructura absorba fotones de manera eficiente y reduzca la pérdida de fotones asociada con la emisión de luz durante la recombinación de carga. El proceso de preparación relacionado también ofrece más posibilidades para la preparación y desarrollo de dispositivos GaAs.

Disponibilidad de datos y materiales

Todos los datos generados o analizados durante este estudio se incluyen en este artículo publicado.

Abreviaturas

- ICP:

-

Plasma acoplado inductivamente

- CA:

-

Ángulo de contacto

- LED:

-

Diodos emisores de luz

- PV:

-

Energía fotovoltaica

- FET:

-

Transistores de efecto de campo

- FDTD:

-

Dominio del tiempo de diferencia finita

- MacEtch:

-

Grabado químico asistido por metales

- DI:

-

Desionizado

- SEM:

-

Microscopía electrónica de barrido

- AFM:

-

Microscopía de fuerza atómica

Nanomateriales

- ¿Qué es el proceso de fabricación de chapa metálica?

- Compuesto híbrido Nanoestructurado de sílice / oro-celulosa-Amino-POSS mediante el proceso Sol-Gel y sus propiedades

- Matrices de nanopilares de GaAs con tapa de Au fabricadas mediante grabado químico asistido por metal

- Examen de las funciones del tamaño de las gotas de emulsión y del tensioactivo en el proceso de fabricación de nanocristales micelares basado en la inestabilidad interfacial

- Efectos bipolares en el fotovoltaje de heteroestructuras metamórficas de puntos cuánticos de InAs / InGaAs / GaAs:soluciones de caracterización y diseño para dispositivos sensibles a la luz

- Fabricación y caracterización de un nuevo catalizador anódico compuesto de nanofibras de carbono Tio2 para celdas de combustible de metanol directo mediante el método de electrohilado

- Fabricación, caracterización y actividad biológica de sistemas de nanoportación de avermectina con diferentes tamaños de partículas

- Fabricación, caracterización y citotoxicidad de nanopartículas de carbonato de calcio derivadas de concha de oro-berberecho conjugado de forma esférica para aplicaciones biomédicas

- Proceso de fabricación Significado y tipos

- Proceso de laminación en frío y en caliente

- Grabado láser y grabado láser