Fabricación de híbridos de óxido de grafeno reducido anclado con fullereno y su refuerzo sinérgico sobre la resistencia a la llama de la resina epoxi

Resumen

A C 60 -El híbrido PEI-rGO se preparó incorporando el fullereno (C 60 ) en la superficie de óxido de grafeno reducido (rGO) modificado con PEI y luego se utiliza para modificar la resina epoxi (EP). Posteriormente, la estructura de GO y C 60 -El híbrido PEI-rGO se caracterizó bien, mostrando que el C 60 fue anclado homogéneamente sobre la superficie de PEI-rGO. El retardo de la llama, las propiedades mecánicas y la estabilidad térmica del C 60 preparado -Los nanocompuestos PEI-rGO / EP fueron investigados sistemáticamente. Los resultados muestran que el C 60 -El híbrido PEI-rGO exhibe una alta eficiencia retardante de llama para EP. Específicamente, el tiempo de ignición del epoxi aumenta de 68 a 89 s con la adición de 1.0% en peso de C 60 -PEI-rGO, que son inusuales en nanocompuestos poliméricos. Mientras tanto, los picos de la velocidad de liberación de calor y la liberación de calor total del epoxi modificado se reducen en un 40,0% y un 15,6%, respectivamente. El mecanismo retardador de llama sinérgico de C 60 -PEI-rGO a EP se atribuye a su estructura única que combina la alta eficiencia en la captura de radicales libres por C 60 , el efecto barrera de las capas de rGO y el aumento de la densidad de reticulación del epoxi. Se demuestra que la estabilidad térmica y las propiedades mecánicas del epoxi se mejoran simultáneamente con la adición de C 60 -PEI-rGO. Este trabajo puede ser pionero en un método nuevo y eficiente para fabricar resinas termoendurecibles retardantes del fuego con simultáneamente otras propiedades mejoradas.

Antecedentes

Los materiales poliméricos se han aplicado ampliamente en muchos campos, como la construcción, la electricidad y la electrónica, y el revestimiento, debido a su ligereza, capacidad de procesamiento y propiedades versátiles [1, 2, 3]. Sin embargo, la mayoría de los polímeros son inflamables, lo que a menudo causa problemas de seguridad [4]. Por lo tanto, se ha exigido tremendamente mejorar la resistencia al fuego de los materiales poliméricos.

En comparación con los retardadores de llama tradicionales, los nanorrellenos no solo exhiben la mayor eficiencia retardante de llama para materiales poliméricos, sino que también mantienen las otras propiedades originales, incluso dotan a los materiales poliméricos con algunas funcionalidades especiales en las bajas adiciones, que han atraído mucha atención [5, 6] . Allí, los efectos retardadores de llama de los nanorrellenos se materializan principalmente con la notable disminución de parámetros típicos como la tasa máxima de liberación de calor (PHRR), la liberación total de calor (THR) y la liberación total de humo (TSR), o un aumento del índice de oxígeno limitante ( LOI).

Sin embargo, se encuentra que la eficacia retardadora de la llama de los nanorrellenos sobre los termoplásticos y las resinas termoendurecibles es diferente. Con respecto a las resinas termoplásticas, los nanorrellenos pueden mostrar una mejora significativa en el retardo de la llama. Por ejemplo, Gilman et al. incorporó la montmorillonita modificada con tensioactivo en anhídrido maleico de injerto de polipropileno (PPgMA) mediante mezcla fundida, y el nanocompuesto de PPgMA-MMT (4% en peso) resultante tenía un PHRR 75% más bajo y un THR 49% más bajo que el PPgMA puro, respectivamente, solo en la adición del 4% en peso, lo que indica una mejora significativa en la resistencia al fuego [7]. Además, también se observaron mejoras notables similares en nanocompuestos de poli (metacrilato de metilo) (PMMA) / nanotubos de carbono y polipropileno (PP) / grafeno [8,9,10,11]. Estos nanorrellenos también se habían aplicado para modificar resinas termoendurecibles para mejorar su retardancia de llama [12, 13].

Sin embargo, se observa que las eficiencias retardantes de llama de estos nanorrellenos en resinas termoendurecibles no son tan pronunciadas como las suyas en resinas termoplásticas. En nuestro trabajo anterior, el óxido de grafeno (GO) se incorporó a la resina epoxi (EP), y los nanocomposites resultantes solo exhibieron una disminución del 16% en el PHRR al 1% en peso de contenido de GO en comparación con el de EP [14]. Guo y col. mostró un fenómeno similar en grafeno / EP, que tuvo una disminución del 23% en el PHRR del epoxi al 1% en peso de contenido de grafeno en comparación con el de EP. Las razones detrás de este fenómeno pueden explicarse por el efecto de los nanorrellenos en la estructura de reticulación, así como por el papel de los nanorrellenos en la combustión del polímero. Por un lado, debido a las comparativamente altas densidades de reticulación de las resinas termoendurecibles, la adición de nanorrellenos es difícil de cambiar significativamente la densidad de reticulación que juega un papel determinante en la mejora de la retardancia de la llama [15, 16]. Por otro lado, el mecanismo de los nanorrellenos sobre la retardancia de la llama del polímero es singular, que depende principalmente de su efecto barrera [17, 18] y luego difícil de ejercer una alta eficiencia modificada. Obviamente, en comparación con estos atractivos avances en termoplásticos, las eficiencias modificadas de los nanorrellenos en las resinas termoendurecibles debían mejorarse aún más. Se han dedicado muchos esfuerzos a la modificación de nanorrellenos con otros retardadores de llama [12, 19]. Por ejemplo, Hu y sus compañeros de trabajo modificaron el grafeno con silsesquioxanos oligoméricos poliédricos octa-aminofenilo (OapPOSS) para obtener OapPOSS-rGO, que exhibe un notable efecto retardante de llama sobre la resina epoxi [20]. Sin embargo, algunos índices importantes, como el tiempo de encendido (t ign ) y el tiempo para alcanzar el pico de la tasa de liberación de calor rara vez se informa, y el mecanismo sinérgico se puede estudiar más a fondo.

Recientemente, el fullereno (C 60 ) se había incorporado al polímero para mejorar el retardo de llama del polímero debido a su alta reactividad hacia los radicales libres que pueden actuar como un reactivo atrapador de radicales para retrasar la degradación termo-oxidativa del polímero [21,22,23,24]. Sin embargo, C 60 Las nanopartículas tienden a aglomerarse en el polímero debido a su gran área de superficie específica y fuerte Van de Waals, lo que conduce a la baja eficiencia retardante de llama. Debido a la misma composición química, C 60 Fue una sinergia con otros nanorrellenos de carbono, no solo mejora la dispersión de los nanorrellenos sino que también combina la absorción de radicales de C 60 y el efecto retardante de llama de otros nanorrellenos de carbono, como el efecto barrera del grafeno, que mejora aún más la eficacia retardante de llama del C 60 [25,26,27]. En comparación con los nanomateriales de carbono de una dimensión, como los nanotubos de carbono, el grafeno muestra una mayor eficacia de barrera debido a su nanoestructura en capas y proporciona una plataforma más activa para la sinergia con C 60 [28]. Por lo tanto, sería interesante si estos mecanismos retardadores de llama de C 60 y el grafeno se puede aplicar sinérgicamente al polímero. Fang y sus compañeros de trabajo combinaron GO y C 60 para obtener nanohíbridos, y mejoró en gran medida la resistencia al fuego y la estabilidad térmica del HDPE [29]. Sin embargo, hasta la fecha, todos estos C 60 nanomateriales relacionados se incorporaron en resinas termoplásticas, mientras que ningún investigador investiga su efecto retardador de llama y mecanismo en resinas termoendurecibles.

Aquí, diseñamos un híbrido relacionado con el grafeno (C 60 -PEI-rGO) compuesto por grafeno y fullereno (C 60 ) a través de una reacción de tres pasos, y se incorpora a la resina epoxi. La estructura laminar suelta y rica en amino de C 60 -PEI-rGO no solo puede lograr la dispersión ideal de grafeno y C 60 en epoxi (EP) que ejercerá completamente la absorción de radicales de C 60 , el efecto barrera del grafeno y aumentan las densidades de reticulación de los nanocompuestos resultantes, pero también pueden mejorar otras propiedades típicas de los nanocompuestos resultantes. Se cree que este trabajo puede ser pionero en un método nuevo y eficiente para fabricar resinas termoendurecibles retardantes del fuego con simultáneamente otras propiedades mejoradas.

Métodos

Materiales

El grafito (malla 3000) fue suministrado por Aladdin Industrial Co. Ltd. (China). Ácido sulfúrico (H 2 SO 4 , 98%), nitrato de sodio (NaNO 3 ), permanganato de potasio (KMnO 4 ), peróxido de hidrógeno (H 2 O 2 , 30% ac.), Etanol, dimetilsulfóxido (DMSO), tolueno y acetona fueron productos comerciales con grados analíticos y se usaron sin purificación adicional. En nuestro laboratorio se produjo agua destilada. C 60 (pureza> 99%) se compró de Henan Puyang Co. Ltd. Se adquirió polietilamina ramificada (PEI, 50% acuoso) de Sigma-Adrich con Mn de 70.000. El éter diglicidílico de bisfenol A (DGEBA) se adquirió de Shanghai Resin Factory Co. Ltd. (China). El agente de curado dietiltoluendiamina (DETDA) se obtuvo de Chongshun Chemical Co. Ltd. (China).

Preparación de C 60 -PEI-rGO

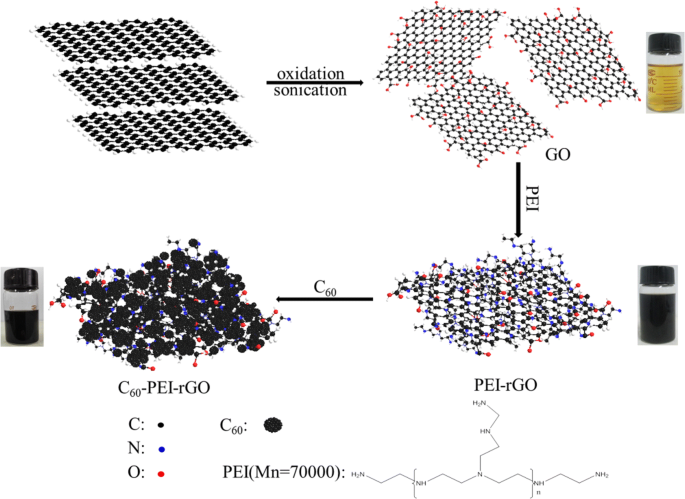

El óxido de grafito (GO) se preparó utilizando un método de Hummer modificado a partir de polvos de grafito, como se muestra en el archivo adicional 1 [30, 31]. El óxido de grafeno reducido modificado con PEI (PEI-rGO) se preparó mediante la reacción entre PEI y óxido de grafeno como se muestra en el archivo adicional 1. Después de eso, PEI-rGO (150 mg) se dispersó en DMSO (300 ml) por ultrasonidos para 30 minutos. La solución de PEI-rGO / DMSO y 300 mg de C 60 se agregaron al DMSO-tolueno (350 ml, 4:3, v / v ) solución por ultrasonidos; luego, la mezcla resultante se agitó a 90 ° C durante 24 h después de ultrasonidos durante 30 min a temperatura ambiente. Finalmente, el producto se lavó con tolueno y etanol secuencialmente al menos tres veces seguido de secado a 60 ° C al vacío durante 12 h, designado como C60-PEI-rGO. El proceso de preparación de C60-PEI-rGO se muestra en el Esquema 1.

Ilustración esquemática de la preparación de C 60 -PEI-rGO

Preparación de resina EP y nanocompuestos

Se mezclaron cantidades apropiadas de DGEBA y DETDA con una relación en peso de 1:0,234 a 100ºC durante 15 min con agitación vigorosa para obtener un líquido amarillo claro, que era un prepolímero EP. Y luego, la mezcla se desgasificó completamente en un horno de vacío a 110 ° C durante 30 min, seguido de vertido en un molde tipo “U” precalentado (100 ° C). Posteriormente, el molde se colocó en un horno para curar y poscurar siguiendo el protocolo de 120 ° C / 1 h + 180 ° C / 2.5 hy 190 ° C / 2 h, respectivamente; la resina resultante es una resina EP curada. Se agregaron cantidades apropiadas de PEI-rGO, C60 y C60-PEI-rGO, respectivamente, a la mezcla de prepolímero EP y etanol mediante sonicación durante 30 minutos para formar una suspensión negra, y luego, la mezcla se desgasificó para eliminar el exceso de disolvente a 60ºC. ° C en horno de vacío. Después de eso, la mezcla se vertió en un molde para curar y postcurar mediante los procedimientos de 120 ° C / 1 h + 180 ° C / 2,5 hy 190 ° C / 2 h, respectivamente. Finalmente, los nanocompuestos resultantes se desmoldearon y codificaron como PEI-rGO1.0 / EP, C601.0 / EP C60-PEI-rGO n / EP, respectivamente, donde 1.0 y n representan el porcentaje en peso de nanomateriales usados en los nanocompuestos resultantes ( n =0.4, 0.6, 0.8 y 1.0).

Aparato y método experimental

La morfología y la microestructura de los nanomateriales y nanocompuestos preparados se caracterizaron mediante un microscopio de fuerza atómica (AFM) (Veeco Instruments, Nanoscope Multimode IIIa, EE. UU.), Un microscopio electrónico de transmisión (TEM) (JEOL JEM-2010, Japón), un escaneo Microscopio electrónico (SEM) (HITACHI, SU8010 / EDX, Japón), espectrómetro de infrarrojos por transformada de Fourier (FTIR) (AVATAR360N, EE. UU.). Los análisis termogravimétricos (TGA) de nanorrellenos se realizaron en un TA Instruments STA449C (EE. UU.) En el rango de 25 a 800 ° C bajo una atmósfera de nitrógeno con una velocidad de calentamiento de 10 ° C / min, y el epoxi y sus compuestos se realizaron en el oscilan entre 25 y 800 ° C en una atmósfera de aire con una velocidad de calentamiento de 10, 20, 30 y 40 ° C / min. El análisis mecánico dinámico (DMA) se realizó utilizando un aparato TA DMA Q800 de TA Instruments (EE. UU.) De 25 a 250 ° C con una velocidad de calentamiento de 3 ° C / min a 1 Hz. Las propiedades de tracción se realizaron de acuerdo con ASTM D638 con una velocidad constante de 5 mm / min utilizando una celda de carga de 1 kN. Los valores de LOI se midieron en un medidor de llama Stanton Redcraft (China) de acuerdo con ASTM D2863 / 77. La inflamabilidad de las resinas se caracterizó utilizando un calorímetro de cono realizado en un dispositivo FTT (Reino Unido) según ISO 5660 con un flujo incidente de 35 kW / m 2 usando un calentador en forma de cono.

Resultados y discusión

Caracterización de GO, PEI-GO y C 60 -PEI-rGO

En general, el GO es difícil de dispersar bien en los disolventes orgánicos de uso común [32]. Sin embargo, en la preparación de PEI-rGO y C 60 -PEI-rGO, cabe destacar que PEI-rGO y C 60 preparados -PEI-rGO puede dispersarse fácilmente en etanol y formó la suspensión coloidal estable, lo que puede atribuirse a la alta compatibilidad entre PEI y etanol. El resultado proporciona las condiciones favorables para la exfoliación y dispersión de GO en la preparación de nanocompuestos a base de grafeno. Además, hay una transformación de color de amarillo GO en agua a negro PEI-rGO y C 60 -PEI-rGO en etanol, lo que refleja que se produce la reducción de GO.

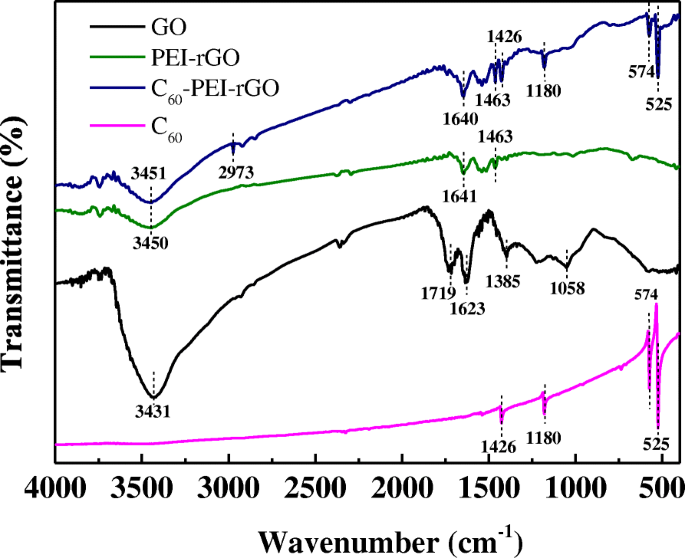

La Figura 1 muestra el espectro FTIR de GO, PEI-rGO, C 60 -PEI-rGO y C 60 . Después de la complejación con PEI, la intensidad del pico de enlace H a 3431 cm −1 obviamente disminuye debido a la reducción parcial de GO por las moléculas de PEI, y la banda característica a 1719 cm −1 desaparece por completo, junto con un debilitamiento evidente de dos picos a 1385 (O – H) y 1058 (C – O) cm −1 . La banda fuerte a 1623 cm −1 en GO es pertinente a la vibración esquelética de los dominios grafíticos no oxidados, que se reemplaza por una banda fuerte a 1640 cm −1 que está relacionado con la formación de enlaces amida [33, 34]. Además, una nueva banda a 1463 cm −1 (Vibración de estiramiento C – N) aparece en PEI-GO debido a la cobertura de PEI to GO. Para C 60 -PEI-rGO, cuatro picos de absorción característicos de C 60 a 1426, 1180, 574 y 525 cm −1 y un nuevo pico a 2973 cm −1 (C 60 –H) reflejan la reacción entre C 60 y PEI-rGO, ya que C 60 sin reaccionar se eliminaron por completo lavando el híbrido con tolueno varias veces hasta que el color de la solución lavada pasó de berenjena a transparente bajo tratamiento con ultrasonidos [26].

Espectros FTIR de GO, PEI-rGO, C 60 -PEI-rGO y C 60

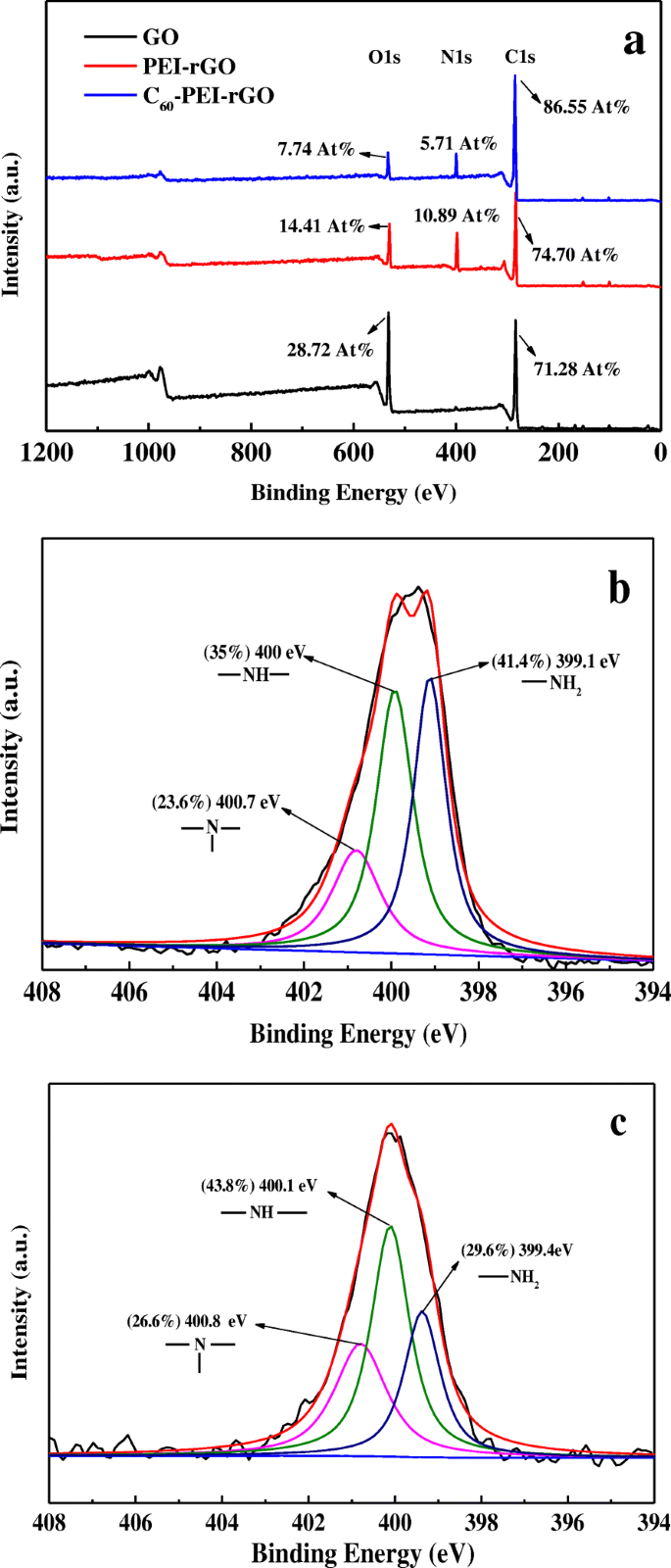

La Figura 2 muestra los espectros XPS de GO, PEI-rGO y C 60 -PEI-rGO. Puede verse que dos picos agudos a 286,7 y 532,6 eV corresponden a los elementos C y O en GO y sus híbridos, respectivamente. Los nuevos picos agudos a 399,7 eV (PEI-rGO) y 400,1 eV (C 60 -PEI-rGO) que corresponden a N1s indican la formación de enlaces amida después de la funcionalización. La composición química aproximada de GO y sus híbridos también se muestra en la Figura 2a. Para PEI-rGO, el contenido de O disminuye de 28,72 a 14,41 a.% En GO, lo que se atribuye a la introducción de PEI. En el caso de C 60 -PEI-rGO, el contenido de O y N disminuyen a 7.74 at.% Y 5.71 at.%, Respectivamente, mientras que el contenido de C alcanza 86.55 at.%, Lo cual es una evidencia obvia para C 60 se presenta PEI-rGO. Podría calcular aproximadamente que la relación de peso de C 60 en C 60 -PEI-rGO es ca. 45,4% en peso de acuerdo con la "Regla de la mezcla" (el% at. Se ha cambiado a% en peso en el cálculo). En el espectro N1s del PEI-rGO (Fig. 2b) y C 60 -PEI-rGO Fig. 2c), el espectro N1s de PEI-rGO se ajusta a tres picos a ca. 399,1 eV (representa el 41,4%), 400 eV (representa el 35%) y 400,7 eV (representa el 23,6%), asignándose a las aminas primarias, secundarias y terciarias, respectivamente. Para C 60 -PEI-rGO, el contenido de N en aminas terciarias y en aminas secundarias aumenta a 26,6% y 43,8%, respectivamente, mientras que el contenido de N en aminas primarias disminuye significativamente a 29,6%. Basado en el aumento del contenido de N en las aminas secundarias y la disminución del contenido de N en las aminas primarias, muestra que C 60 reacciona principalmente con aminas primarias para producir aminas secundarias y una pequeña cantidad de C 60 reaccionar con aminas secundarias para producir aminas terciarias, que se pueden atribuir al efecto estérico de C 60 y la actividad química de las aminas.

Espectros XPS de GO, PEI-rGO y C 60 -PEI-rGO ( a ) y el espectro XPS de N1s de PEI-rGO ( b ) y C 60 -PEI-rGO ( c )

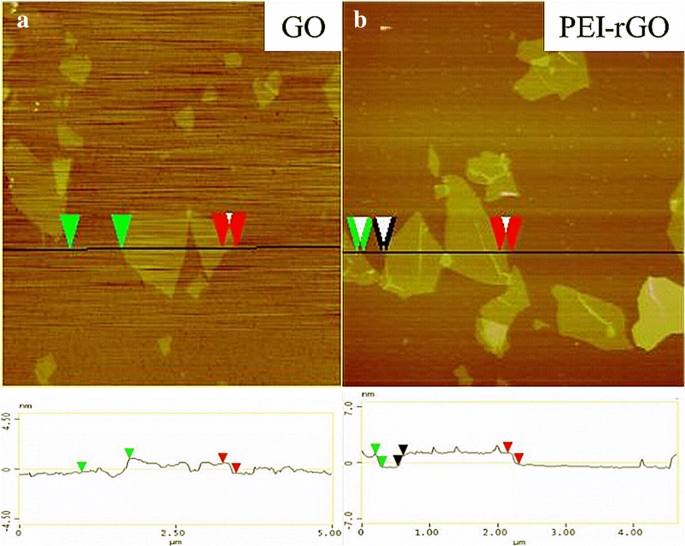

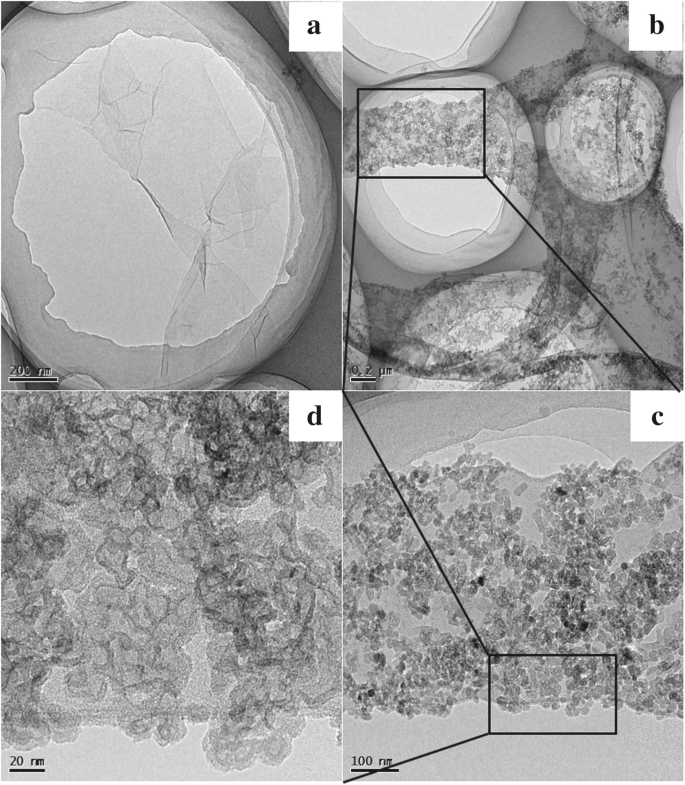

Las morfologías de GO, PEI-rGO y C 60 -PEI-rGO fueron investigados por AFM y TEM. Como se muestra en la Fig. 3, el tamaño de GO cubre 0.2-1 μm y el grosor es ca. 0,9 nm, lo que indica que GO se había exfoliado y que probablemente estaría en forma de nanoláminas de una sola capa. Después de la cobertura de PEI, el grosor de la nanoplaca de PEI-rGO aumenta a aprox. 1,5 nm con distribución uniforme de la altura de la superficie. Las moléculas de PEI se absorben en ambos lados de una hoja GO, es decir, un espesor medio de aprox. 0,3 nm. Como se muestra en la Fig.4, la nanoplaca de PEI-rGO exhibe una estructura en capas típicamente suave, mientras que es interesante encontrar que el C 60 -PEI-rGO tiene una estructura laminar suelta y aprox. 20 nm C 60 las agregaciones se distribuyen uniformemente en la superficie de PEI-rGO. Se puede esperar que esta estructura laminar suelta no solo evite el apilamiento de nanohojas híbridas durante el proceso de secado y conduzca a la dispersión uniforme de nanohojas híbridas en polímero, sino que también mejora la interacción física entre C 60 -PEI-rGO y matriz EP.

Imágenes AFM de GO ( a ) y PEI-rGO ( b )

Imágenes TEM de PEI-rGO ( a ) y C60-PEI-rGO ( b , c , d )

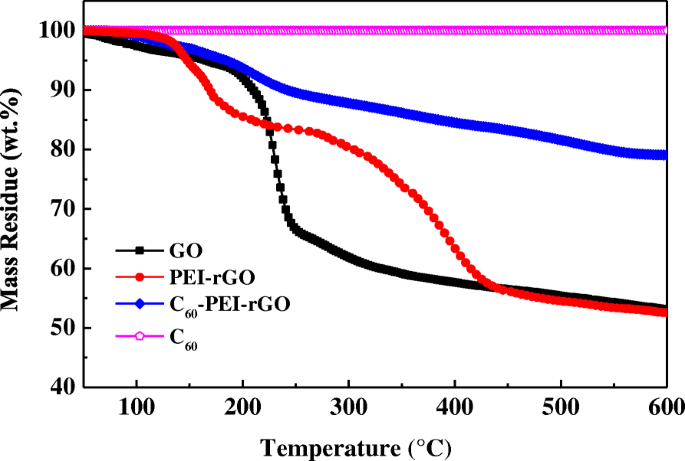

Las curvas TGA de GO y sus híbridos se muestran en la Fig. 5. La curva de GO muestra ca. 4% en peso de pérdida de peso por debajo de 150 ° C debido a la desorción del agua absorbida, y aprox. 42,9% en peso de pérdida de peso de 200 a 600 ° C que se puede atribuir a la descomposición de grupos que contienen oxígeno. En el caso de PEI-rGO, se puede ver que la pérdida de peso ca. 15.6% en peso ocurre de 100 a 190 ° C que debido a la descomposición del agua absorbida, y la etapa de pérdida de peso en 270 a 470 ° C (aproximadamente 26.7% en peso) que se origina principalmente de la descomposición de PEI y oxígeno más estable. que contiene grupos. Para C 60 , muestra una alta estabilidad térmica en nitrógeno con un residuo de masa del 99,3% a 600 ° C. Con respecto a C 60 -PEI-rGO, la tasa de degradación obviamente disminuye y el residuo de masa a 600 ° C aumenta a 79,4%, lo que muestra la mayor estabilidad térmica entre GO e híbridos. Comparando el residuo de masa de PEI-rGO, C 60 y C 60 -PEI-rGO, la relación en peso de C 60 en C 60 -PEI-rGO podría calcularse, ca. 55,2% en peso; este resultado tiene una diferencia del 10% en peso con el resultado de XPS (45,4% en peso), pero aún puede considerar la relación en peso de C 60 en C 60 -PEI-rGO es ca. 50% en peso.

Curvas TG de GO, PEI-rGO, EP, C 60 -PEI-rGO y C 60 en una atmósfera de nitrógeno

Según los resultados anteriores, C 60 -PEI-rGO exhibe una alta compatibilidad con el etanol, lo que conduce a una mejor dispersión en la matriz de EP que el C 60 , o GO solo en EP se prepara con éxito uniendo químicamente PEI y C 60 , y finalmente afectará el rendimiento de los nanocomposites resultantes.

La estructura de C 60 -Nanocompuestos PEI-rGO / EP

En general, la estructura determina el rendimiento de un material. Por lo tanto, es necesario aclarar la estructura del nanocompuesto que involucra la macroestructura como la dispersión de nanorrellenos y la microestructura como las interacciones interfaciales y la densidad de reticulación de la matriz.

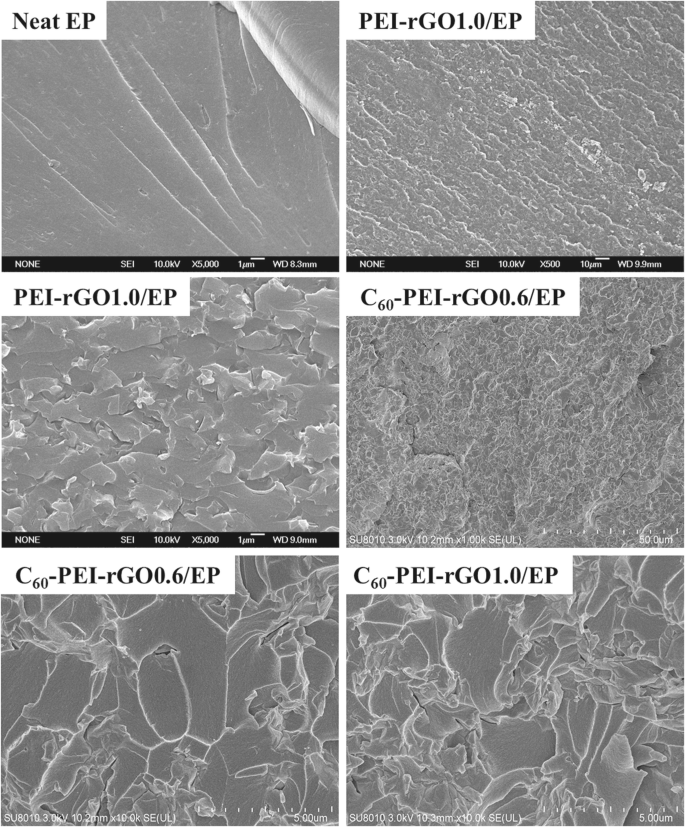

La funcionalidad de GO con el grupo es un enfoque muy utilizado para aumentar las interacciones interfaciales entre el GO o el grafeno y el polímero [35]. En este documento, los grupos amina en las moléculas de PEI están diseñados para ser introducidos en la superficie de GO, proporcionando una garantía de excelente resistencia al fuego y propiedades integradas. Neat EP, PEI-rGO1.0 / EP y C 60 -PEI-rGO0.6 / EP se puede observar mediante imágenes SEM de sus superficies fracturadas, como se muestra en la Fig. 6. Se puede ver que tanto PEI-rGO como C 60 -PEI-rGO están bien dispersos en la matriz EP sin agregación significativa, y muestran una alta rugosidad, lo que indica la buena dispersión de PEI-rGO y C 60 -PEI-rGO y fuertes interacciones interfaciales con EP.

Imágenes SEM de resina EP curada y sus nanocompuestos

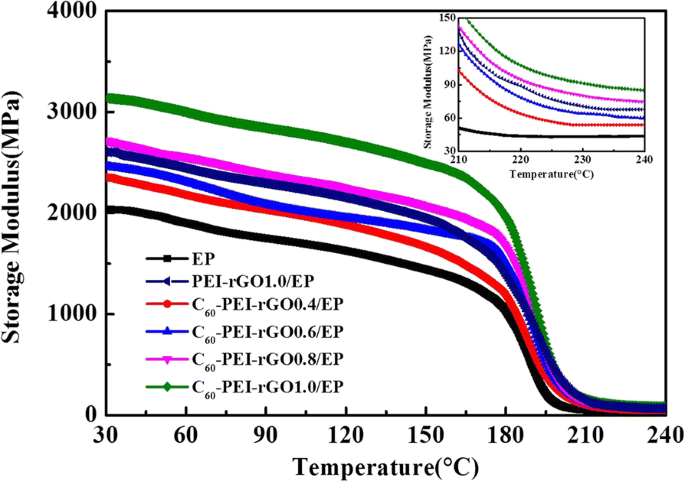

El módulo de la meseta de caucho, un parámetro para las redes de polímeros, es una indicación general del grado de interacción entre el sistema polimérico y las cargas [36]. Como muestra la Fig. 7, el C 60 -Los nanocompuestos PEI-rGO / EP y PEI-rGO1.0 / EP exhiben un módulo más alto de la meseta de caucho en comparación con el EP puro, lo que indica la fuerte interacción interfacial entre EP e híbridos. Se observa que el módulo de la meseta de caucho de C 60 -El nanocompuesto PEI-rGO1.0 / EP es más alto que el de PEI-rGO1.0 / EP. Se puede explicar que los grupos amina de PEI se unen con EP durante el proceso de curado y actúan como puntos de acoplamiento, lo que aumenta las densidades de reticulación de los nanocomposites, y además, para C 60 -PEI-rGO, no solo posee los grupos amina en las superficies de GO, sino que también tiene superficies rugosas que tienen una interacción física más fuerte con EP como se discutió anteriormente. En general, la adición de relleno suele provocar el apilamiento suelto de las cadenas de polímero y finalmente conduce a interacciones interfaciales débiles entre los rellenos y el polímero [37]. Sin embargo, en este trabajo, los grupos amina en PEI-rGO y C 60 -PEI-rGO tiende a acortar la distancia entre los puntos de reticulación, lo que resulta en un aumento de la densidad de reticulación de PEI-rGO1.0 / EP y C 60 -PEI-rGO / EP, Además, las superficies rugosas de C 60 -PEI-rGO puede mejorar las interacciones interfaciales entre C 60 -PEI-rGO y EP por las interacciones físicas.

Curvas DMA del módulo de almacenamiento (E ′) de la resina EP curada y sus nanocompuestos

Retardancia de llama y mecanismo de C curado 60 -Nanocompuestos PEI-rGO / EP

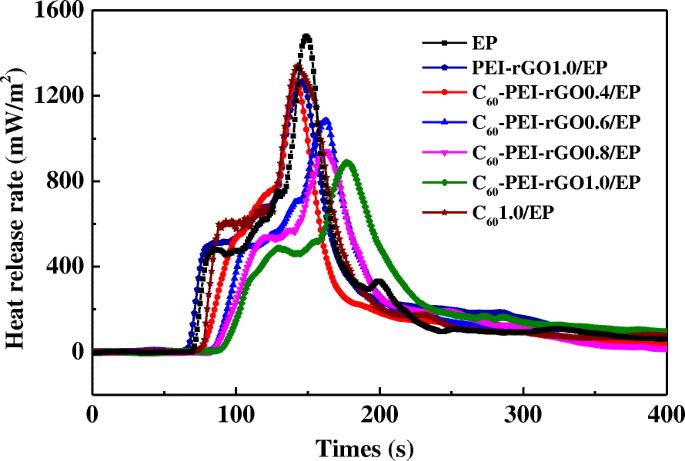

La calorimetría de cono y la LOI son dos métodos efectivos para evaluar la resistencia al fuego de los materiales poliméricos. La Figura 8 muestra las curvas del calorímetro de cono para EP curado y sus nanocomposites, y los parámetros típicos y valores de LOI se resumen en la Tabla 1. Se puede ver que la incorporación de C 60 -La resina de PEI-rGO a EP puede ralentizar significativamente el proceso de combustión. Específicamente, el t ign y tiempos a PHRR de C 60 -PEI-rGO / EP aumenta significativamente. Especialmente, incremento de 21 s de t ign y un incremento de 28 s de tiempos para PHRR ocurre en C 60 -Nanocompuesto PEI-rGO1.0 / EP en comparación con los de EP puro, respectivamente. Mientras tanto, C 60 -Los nanocompuestos PEI-rGO / EP exhiben un PHRR notablemente más bajo y un THR levemente más bajo en comparación con los del EP puro. En él, C 60 -PEI-rGO1.0 / EP muestra 40.0% y 15.6% de reducción en PHRR y THR, respectivamente, en comparación con los de EP puro. Además, el valor de LOI de la resina epoxi aumenta con la adición de C 60 -PEI-rGO, en concreto, el curado C 60 -El nanocompuesto PEI-rGO0.8 / EP tiene el valor de LOI máximo, 30,1%, que es aproximadamente 1,18 veces el de la resina EP pura. Además, el valor de LOI de PEI-rGO 1.0 / EP y C 60 1.0 / EP son 27.5 y 26.3, respectivamente, que son menores que los de C 60 -PEI-rGO1.0 / EP. Obviamente, el C 60 -PEI-rGO exhibe una alta eficiencia retardante de llama para EP. Además, se nota que C 60 -PEI-rGO1.0 / EP tiene un mejor retardo de llama que los de PEI-rGO1.0 / EP y C 60 1.0 / EP, demostrando además que un notable efecto sinérgico entre el GO funcionalizado y C 60 sobre el retardo de llama mejorado se puede ejercer mediante la funcionalización covalente de C 60 en la superficie de GO by PEI. Como se describió anteriormente, la incorporación de C 60 -PEI-rGO en resina EP aumenta la densidad de reticulación, que es un factor importante que conduce a la mejora de la resistencia al fuego de C 60 -Nanocompositos PEI-rGO / EP. Los resultados de la combustión vertical UL-94 de las muestras se dan en el archivo adicional 1:Tabla S1. La velocidad de propagación de la llama se reduce ligeramente con la adición de C 60 -PEI-rGO. Sin embargo, ninguna muestra puede alcanzar un V-1 o V-0.

Dependencia de la tasa de liberación de calor del tiempo de curado de la resina EP y sus nanocompuestos

Para confirmar aún más el efecto de C 60 -PEI-rGO sobre el retardo de la llama, la estabilidad a la oxidación térmica del C curado 60 -Las resinas PEI-rGO / EP y EP se evaluaron porque el retardo de la llama de un polímero está directamente relacionado con si la etapa de degradación termo-oxidativa avanza fácilmente o no. En detalle, se calculó y comparó la cinética de degradación térmica de las resinas EP originales y modificadas mediante el método de Kissinger [38]. La cinética termogravimétrica de un material se puede calcular mediante la Ec. 1:

$$ \ ln \ left (\ beta / {T} ^ 2 \ right) =\ left (- {E} _ {\ mathrm {a}} / \ mathrm {R} \ right) \ left (1 / \ mathrm {T} \ right) - \ ln \ left [ARn \ left (1- \ alpha \ right) n-1 / {E} _ {\ mathrm {a}} \ right] $$ (1)donde β es la tasa de calentamiento a la tasa máxima de degradación ( K / min), T es la temperatura a la tasa máxima de degradación ( K ), E a es la energía de activación (J / mol), R es la constante de gas molar (=8,314 J / mol K), A es el factor preexponencial (1 / s), n es el orden de descomposición, y α es la fracción de descomposición.

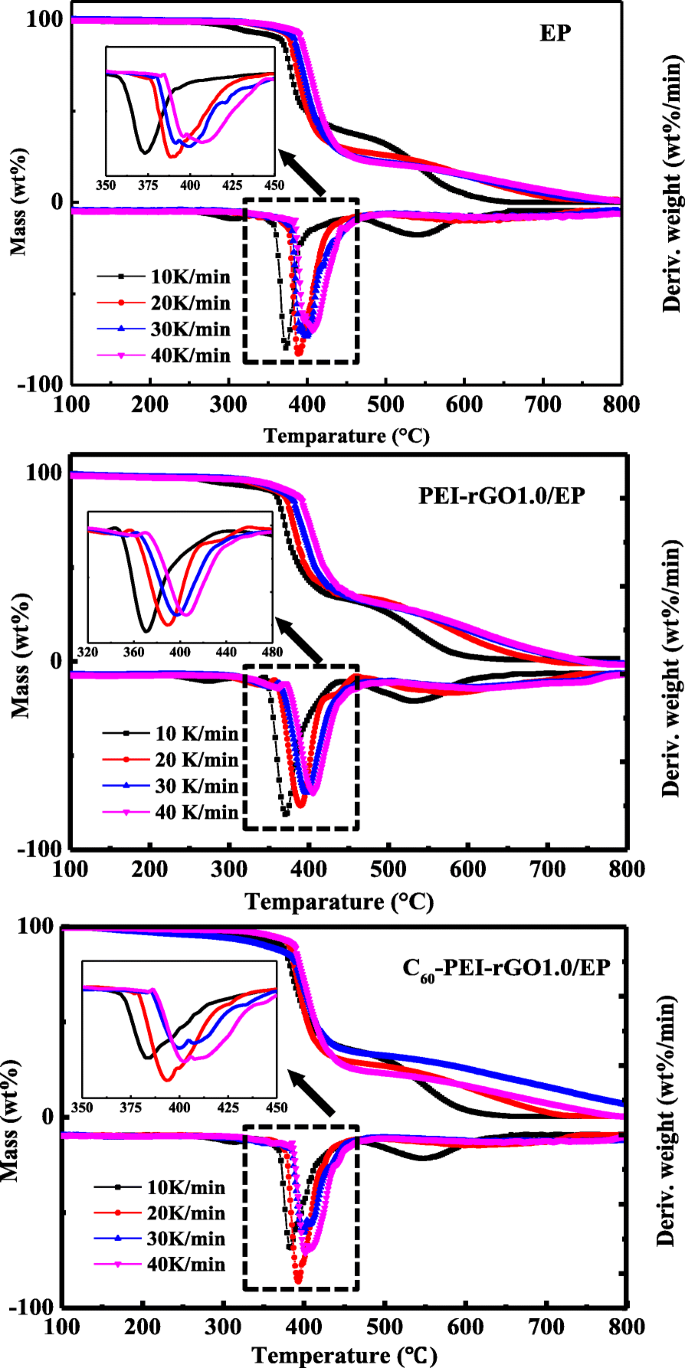

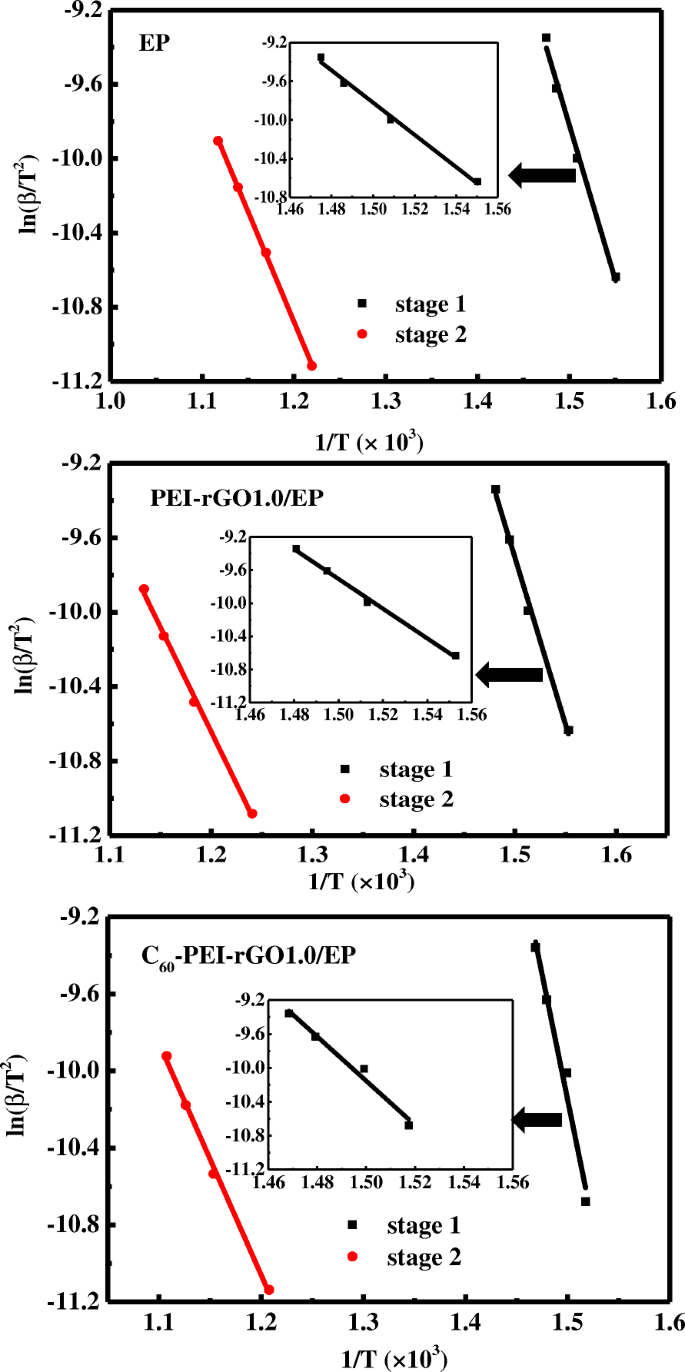

Se introdujeron cuatro tipos de velocidades de calentamiento (10, 20, 30 y 40 K / min) para estudiar la cinética de degradación térmica. La Figura 9 muestra las curvas TG y DTG de EP curado y sus nanocomposites. Aquí, la etapa 1 y la etapa 2 están relacionadas con la descomposición de las cadenas macromoleculares y la oxidación del residuo de carbón, respectivamente. Los datos relevantes de los análisis de TG de EP curado y nanocompuestos de EP curado a diferentes velocidades de calentamiento en una atmósfera de aire se muestran en la Tabla 2. La energía de activación (E a ) se puede obtener de la pendiente (−E a / R) de ln ( β / T 2 ) frente a 1 / T plot (Fig. 10), y los datos calculados se resumen en la Tabla 3. La adición de C 60 -PEI-rGO to EP resin cambia significativamente el valor de E a en la primera etapa de degradación en diversos grados, y los incrementos aumentan cuando se continúa aumentando la carga de C 60 -PEI-rGO. Sin embargo, el valor de E a es mientras leve varía en la segunda etapa.

Curvas TG y DTG de resina EP curada, nanocompuesto PEI-rGO1.0 / EP y C 60 -Nanocompuesto PEI-rGO1.0 / EP en una atmósfera de aire con diferentes velocidades de calentamiento

Gráficas de ln ( β / T 2 ) contra 1 / T para diferentes etapas de descomposición de resina EP curada, nanocompuesto PEI-rGO1.0 / EP y C 60 -Nanocompuesto PEI-rGO1.0 / EP

El resultado indica que la degradación térmica inicial que se relaciona con la descomposición de las cadenas macromoleculares se vuelve difícil con la adición de C 60 -PEI-rGO. Se puede explicar que C 60 exhibe una alta eficiencia en la captura de radicales que fueron producidos por la descomposición de las cadenas macromoleculares, y necesita mayor energía para mantener la descomposición lo que conduce al retraso de la descomposición. Mientras tanto, no hubo mejoras notables en el valor de E a en la primera etapa de degradación agregando C 60 solo se observan, lo que se debe a la baja área interfacial específica causada por una mala dispersión. Obviously, the increased activation energy indicates that the combustion of epoxy resin is delayed and suppressed with the incorporation of C60 -PEI-rGO. However, as the digital images and SEM images for the char shown in Additional file 1:Figure S2 and S3, respectively, the weight and microstructure of char are not obviously changed by incorporating C60 -PEI-rGO, which is consistent with the results of cone calorimetry, indicating that the formation of char is not influenced by incorporating C60 -PEI-rGO.

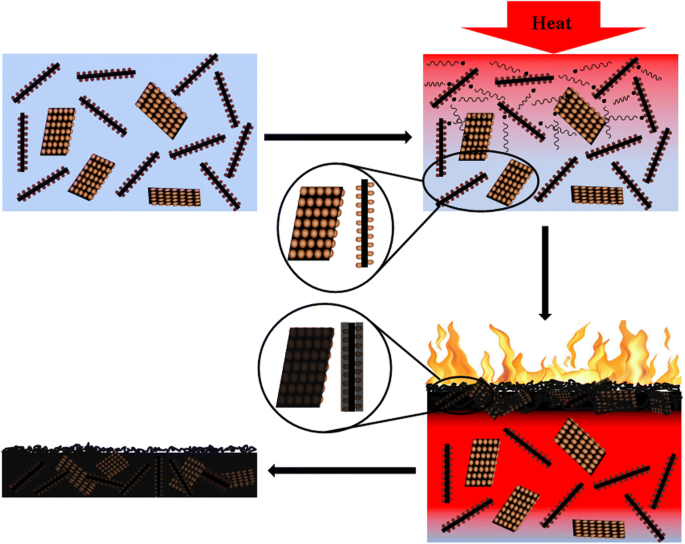

Based on the above discussion, a flame retardant mechanism is proposed as shown in Fig. 11. On the one hand, as discussed on the structure of EP and its nanocomposites, the amine groups in C60 -PEI-rGO tend to shorten the distance among cross-linking points and increase the cross-linking density of the resultant nanocomposites which plays a positive role in improving the flame retardancy of EP. On the other hand, the synergy effect of C60 and graphene also plays the positive role in improving the flame retardancy of EP. Firstly, C60 aggregations with the size of 20 nm anchored evenly on the surface of PEI-rGO and the resultant large specific surface area can take them full use on trapping radicals and increases the activation energy of thermo-oxidative decomposition of EP chains. This effect delays the thermo-oxidative decomposition of the resultant nanocomposites, which reflects in some key index such as the time to ignition. Secondly, C60 -PEI-rGO which possesses a layered structure acts as a physical barrier that hinders the transfer of volatile gases and heat. Finally, the combustion of nanocomposite is eased up and then the flame retardancy of C60 -PEI-rGO/EP nanocomposites can be significantly improved.

Schematic combustion processes of C60 -PEI-rGO/EP nanocomposites

The Other Typical Properties of C60 -PEI-rGO/EP Nanocomposites

Nowadays, there is a trend towards developing novel flame retardancy materials with simultaneously improved comprehensive properties rather than only attractive flame retardancy [4]. Therefore, it is necessary to evaluate other typical properties of C60 -PEI-rGO/EP nanocomposites.

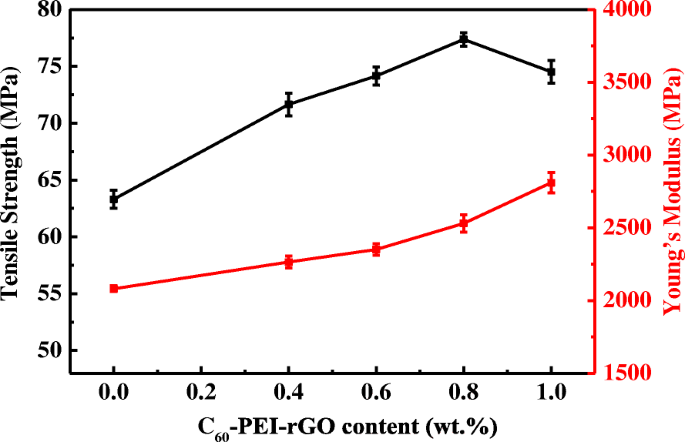

Figure 12 shows the tensile strength (Ts ), and Young’s modulus (Yc ) of cured EP resin and resultant nanocomposites. It is attractive to find out that all C60 -PEI-rGO/EP nanocomposites have higher values of tensile strength, and Young’s modulus than those of EP resin, demonstrating that C60 -PEI-rGO/EP nanocomposites have the significantly improved tensile properties. Young’s modulus of C60 -PEI-rGO1.0/EP reaches 2810 MPa, which is 1.35 times of EP (2081 MPa). Generally, the rough fractured surface is considered as a reflection on strong interfacial interaction between the polymer and graphene, which will lead to a high Young’s modulus [37, 39]. As shown in Fig. 6, it can be seen that PEI-rGO1.0/EP, C60 -PEI-rGO0.6/EP and C60 -PEI-rGO0.8/EP nanocomposites exhibit rougher fractured surfaces comparing with the neat EP. These results indicate that the stress can be effectively transferred between graphene layers and EP matrix through the interface phase, and the graphene layers fully exert their high stiff in nature and divert the course of crack propagation when exerting the load on the nanocomposites. The stronger force is needed to offset the absorbed energy by graphene layers and thus leads to the higher Young’s modulus of nanocomposites. However, the biggest incremental improvement of tensile strength occurs in C60 -PEI-rGO0.8/EP, and the value up to 77.4 MPa, which is 1.22 times of cured EP. This can be explained that the high viscosity of C60 -PEI-rGO1.0/EP leads to the difficulty on completely eliminating the organic solution which plays a negative role on the tensile strength of the resultant nanocomposite.

Tensile strength and Young’s modulus of EP resin and its nanocoposites

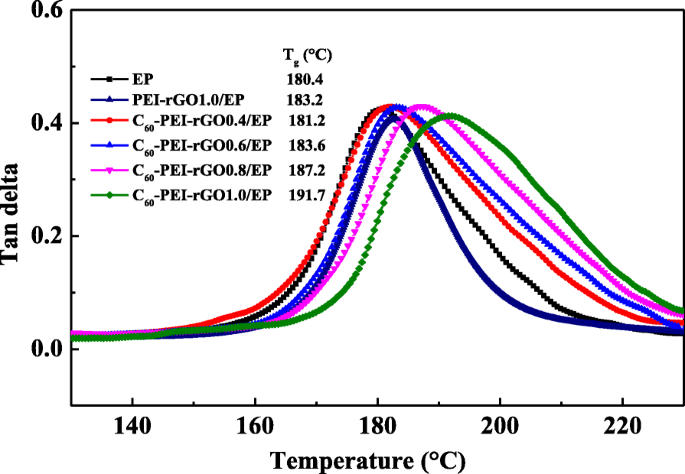

Figures 7 and 13 show DMA curves of cured EP and its nanocomposites, the storage modulus (E s ) of cured EP significantly increase with the loading of C60 -PEI-rGO, especially at lower temperature. The highest value of E s (3125 MPa) occurs in C60 -PEI-rGO1.0/EP, which is increased by 53.7% compared to that of neat EP (2039 MPa) at 30 °C. As the same trend as the E s , the T g value of the C60 -PEI-rGO/EP nanocomposite shifts towards higher temperature and the T g value of C60 -PEI-rGO1.0/EP is up to 191.7 °C which is an increment of 11.3 °C compared to that of neat EP. Meanwhile, PEI-rGO1.0/EP has slightly increased T g and significantly increased E s compared to neat EP, which accords with the results in other reports about functional graphene polymeric nanocomposites [39]. These result indicate that the functionalization of GO exhibits a positive effect on the properties of resultant nanocomposites. It is noted that the improvement of C60 -PEI-rGO1.0/EP is more effective than that of PEI-rGO1.0/EP, which is attributed to physical interaction between C60 aggregations and EP matrix.

DMA curves of loss factor (tan delta) of cured EP resin and its nanocomposite

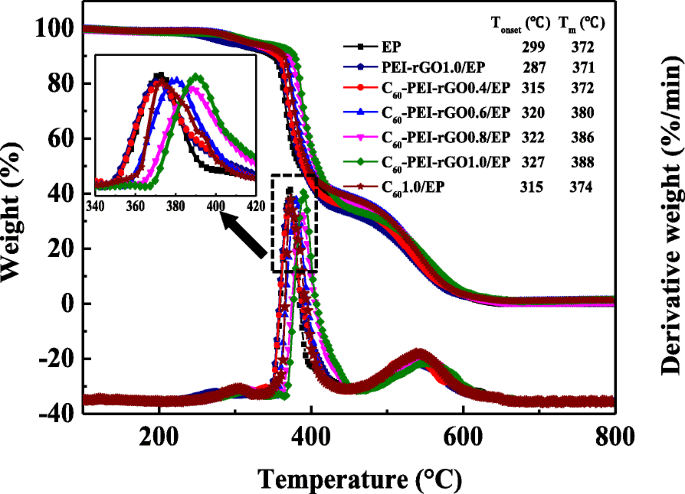

TG/DTG profiles for cured EP and its nanocomposites are shown in Fig. 14. The temperature (T onset ) at 5 wt% of the weight loss of the sample and the temperature (T máx ) at maximum weight loss rate of samples are given. It can be seen that the thermal degradation process of neat EP has three stages, which mainly correspond to the vaporization of small molecules, the decomposition of the macromolecular chains, and the oxidation of char residue, respectively [20]. In case of PEI-rGO1.0/EP, the T onset (287 °C) is lower than that of neat EP (299 °C), while T m is not significantly changed, which could be due to the thermally unstable of PEI-rGO. For C60 1.0/EP and C60 -PEI-rGO/EP nanocomposites, T onset y T máx are shifting to high temperature. Specially, C60 -PEI-rGO1.0/EP exhibits the best thermal stability, the 28 °C increment of T onset and 16 °C increment of T máx compared to that neat EP are observed. While for C60 1.0/EP, the T onset increases by 16 °C and has no significant change on T m , which could be due to the highly effective free radical-trapping effect of C60 . However, the T onset y T m of C60 1.0/EP are lower than those of C60 -PEI-rGO/EP at equal content of nanofillers, which shows that C60 -PEI-rGO is more effective than C60 or PEI-rGO alone in enhancing the thermal oxidation stability of EP. As described above, on the one hand, the layered structure of modified GO nanosheet increases the crosslinking densities of the resultant nanocomposites. Besides that, it creates a “Tortuous path” to form a gas barrier in degradation and provides a platform on which C60 could anchor evenly by chemical bond; the distribution of C60 in EP has improved. On the other hand, C60 acts as a radical trapping reagent during the process of degradation that delays the thermo-oxidative degradation of EP.

TG and DTG curves of cured EP resin and its nanocomposites in an air atmosphere

Layered nano-materials, such as graphene, clay, and layered double hydroxides, have been considered as potential multi-functional flame retardants. Comparing these nanomaterials, (i) the C60 -PEI-rGO developed herein exhibits highly modified efficiency on flame retardancy of EP by combining multi-effects such as increase of crosslinking density, barrier effect of layered structure, and radical absorption of C60 , and (ii) it endows modified resin with outstanding thermal stability and mechanical properties. Therefore, this work provides a new template to fabricate high flame retardant thermosetting resin with improved comprehensive properties.

Conclusions

C60 was chemically anchored on the surface of PEI modified GO, and the resultant hybrid (C60 -PEI-rGO) was successfully prepared. C60 aggregations with the size of ca. 20 nm are uniformly distributed on the surface of PEI-rGO, and C60 -PEI-rGO exhibits a loose lamellar and amino-rich structure. The C60 -PEI-rGO shows high flame retarding efficiency for EP. Specially, C60 -PEI-rGO1.0/EP shows 40.0 and 15.6% reduction in the PHRR and THR compare to neat EP, respectively. More importantly, t ign and times to PHRR of C60 -PEI-rGO1.0/EP nanocomposite procrastinate for 21 s and 28 s compare to that of neat EP, respectively. This C60 -PEI-rGO hybrid increases the crosslinking densities of the resultant nanocomposites and acts as a physical barrier that hinder the transfer of volatile gases and heat due to the layered structure; meanwhile, C60 aggregations are uniformly dispersed in EP resin by anchoring on the surface of PEI-rGO, acting as a radical trapping reagent which delays the thermo-oxidative degradation of the resultant nanocomposites. Moreover, it is noted that the C60 -PEI-rGO not only is a high effective flame retardant but also is a potential nanofiller for fabricating high-performance thermosetting resins.

Abreviaturas

- AFM:

-

Microscopio de fuerza atómica

- C60 :

-

Fullerene

- DETDA:

-

Diethyltoluenediamine

- DGEBA:

-

Diglycidyl ether of bisphenol A

- DMA:

-

Dynamic mechanical analysis

- DMSO:

-

Dimethyl sulfoxide

- EP:

-

Epoxy

- FTIR:

-

Fourier transform infrared spectrometer

- GO:

-

Óxido de grafeno

- LOI:

-

Limiting oxygen index

- PEI:

-

Branched polyethlyamine

- PHRR:

-

Peak heat release rate

- rGO:

-

Óxido de grafeno reducido

- SEM:

-

Microscopio electrónico de barrido

- TEM:

-

Microscopía electrónica de transmisión

- TGA:

-

Thermogravimetric analyses

- THR:

-

Total heat release

- TSR:

-

Total smoke release

Nanomateriales

- La historia de la resina epoxi

- Carpintería y resina epoxi

- Impresione a sus amigos y familiares con proyectos de resina epoxi

- Nanotubos de titanato Nanocompuestos de óxido de grafeno decorados:preparación, retardo de llama y fotodegradación

- Bioseguridad y capacidad antibacteriana del grafeno y el óxido de grafeno in vitro e in vivo

- Los andamios nHAC / PLGA híbridos con óxido de grafeno facilitan la proliferación de células MC3T3-E1

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Fabricación y caracterización de nanoclips de ZnO mediante el proceso mediado por poliol

- Preparación de molienda de bolas en un solo paso de óxido de grafeno / CL-20 a nanoescala para una sensibilidad y un tamaño de partículas significativamente reducidos

- Síntesis verde de nanopartículas de metal y óxido de metal y su efecto sobre el alga unicelular Chlamydomonas reinhardtii

- Propiedades de las nanopartículas de óxido de zinc y su actividad contra los microbios