Electrodo de grafeno de transferencia secundaria para FOLED estable

Resumen

En este trabajo, se exploraron cuidadosamente las arrugas afiladas en las películas de grafeno, causadas por el grafeno que duplica las grietas del límite de grano de la lámina de cobre durante el proceso de preparación. Se propuso un proceso de película de grafeno de transferencia secundaria para volver a transformar la morfología "pico" de la superficie del grafeno en forma de "valle". El proceso que hemos desarrollado es altamente efectivo y casi no destructivo para el grafeno al probar la morfología de la superficie y las propiedades fotoeléctricas antes y después del proceso de transferencia secundaria. Dispositivo emisor de luz orgánica flexible (FOLED) con marco PEDOT:PSS / SLG / NOA63 como una aplicación específica que se fabricó para ilustrar el valor de nuestro método propuesto en la fabricación de dispositivos estables, la luminancia máxima puede alcanzar aproximadamente 35000 cd / m 2 , y la máxima eficiencia de corriente fue de 16,19 cd / A. Este método también se puede aplicar a la preparación rollo a rollo de grafeno de gran calidad de gran superficie.

Antecedentes

El grafeno, organizado por átomos de carbono de una sola capa en la forma de una estructura de celosía de panal hexagonal única, es un material conductor transparente bidimensional prometedor para dispositivos emisores de luz orgánicos flexibles (FOLED) debido a su excelente conductividad, alta transmitancia y flexibilidad [1,2,3]. Jong ha fabricado 30 pulgadas. películas de grafeno por apilamiento capa por capa y midió su resistencia de hoja a valores tan bajos como ∼ 30 Ω / sq. y transparencia al ∼ 90%, superior a los electrodos comerciales de óxido de indio y estaño (ITO) [4]. Chiu informó un grafeno dopado con boro de alta movilidad que actúa como un ánodo efectivo de FOLED con una eficiencia cuántica externa récord ~ 24,6% [5].

El grafeno se puede preparar mediante exfoliación micromecánica [6], exfoliación electrolítica del grafito [7], crecimiento epitaxial [8, 9], deposición química de vapor (CVD) y reducción de óxido de grafito [10, 11]. Hasta ahora, la CVD sobre cobre es el método más eficaz para preparar películas de grafeno a gran escala de alta calidad, que crece principalmente mediante los procesos de adsorción superficial y catalíticos informados por Ruoff:la fuente de carbono se adsorbió en la superficie de la lámina de cobre, debajo del catálisis de cobre, los enlaces de carbono se rompen y los átomos de carbono se reforman en sp 2 grafeno hibridado [12]. Una vez que la superficie del cobre está completamente cubierta con una sola capa de grafeno, el efecto catalítico del cobre se pierde y no se pueden cultivar más capas de grafeno, por lo que el grafeno cultivado en la superficie del cobre probablemente sea un proceso autolimitante. para realizar grafeno uniforme de una sola capa (SLG).

Sin embargo, es bien sabido que existen varios defectos a escala atómica, un gran número de arrugas y, especialmente, grietas artificiales y residuos de impurezas en las películas SLG basadas en láminas de cobre [13,14,15,16,17]. Los estudios anteriores ya han arrojado principalmente información sobre la reducción de toda la densidad de defectos antes mencionada en el proceso de preparación y transferencia. Joshua determinó que la cristalografía de sustrato de Cu afecta la nucleación y el crecimiento del grafeno más que la rugosidad de las facetas al hacer crecer el grafeno en Cu policristalino con diferente dirección cristalina, llegando a la conclusión de que la superficie de Cu (111) promovió pocos defectos SLG [18]. Avouris estudió la morfología estructural y las propiedades electrónicas en las arrugas de grafeno CVD mediante cálculos de transporte cuántico e imágenes AFM; la altura máxima de la arruga colapsada puede alcanzar alrededor de 6 nm, y el efecto de túnel entre capas local a través de la región colapsada contribuyó a una resistencia significativa al dispositivo general [19]. Generalmente, ajustando los parámetros del proceso CVD [20], el pretratamiento de la lámina de cobre [21] y la modificación de la superficie [22, 23], la densidad de defectos se puede reducir hasta cierto punto. Sin embargo, en comparación con estos defectos en el proceso de preparación y las arrugas causadas por el proceso de transferencia, se ha prestado poca atención a las arrugas agudas causadas por el grafeno que duplica las grietas del límite de grano de la lámina de cobre. Estas grietas en los límites de los granos, producidas en el proceso de tratamiento de recocido previo de la lámina de Cu, son el resultado de la recristalización del cobre policristalino a alta temperatura para formar dominios monocristalinos de mayor tamaño. Dado que el grafeno se cultiva en la superficie de la lámina de Cu, su topografía replicará completamente la estructura de la superficie de la lámina de Cu, incluidas las grietas. Después de la transferencia, las grietas del grafeno en la lámina de Cu se convertirán en arrugas afiladas en el sustrato de destino, por lo que las arrugas afiladas son omnipresentes e inevitables en la película de grafeno, sin importar el tipo de proceso de transferencia utilizado, como la transferencia asistida por mediador [24], transferencia directa en seco y húmedo [25] y transferencia rollo a rollo para producción en masa [26]; estas arrugas afiladas indudablemente causan una gran rugosidad en la superficie de las películas de grafeno, lo que da como resultado un rendimiento deficiente de los dispositivos orgánicos, especialmente FOLED [27].

En este artículo, utilizamos un método de transferencia de burbujas rápido y eficiente que puede transferir grafeno de forma no destructiva del sustrato de Pt o Cu y sin impurezas residuales mientras lo comparamos con otros métodos de transferencia [28], luego exploramos la morfología del grafeno después de la transferencia en un solo paso por microscopio óptico; la altura de las arrugas afiladas en la superficie del grafeno puede alcanzar cientos de nanómetros, lo que puede hacer que el dispositivo se deteriore fácilmente y hasta se rompa. Por lo tanto, propusimos un proceso de película de grafeno de transferencia secundaria para volver a transformar la morfología "pico" de la superficie del grafeno en forma de "valle" utilizando dos componentes orgánicos con diferente adhesión:PET recubierto con adhesivo de liberación por calor de baja adhesión (HRA / PET) utilizado como primera capa de soporte, la adhesividad del HRA puede disminuir bruscamente a cero cuando la temperatura aumenta a aproximadamente 100 ° C, y NOA63 con alta adherencia se usa como segunda capa de soporte; como se muestra en la Fig. 1, la película de grafeno se transfirió de forma casi no destructiva al sustrato flexible. Finalmente, ilustramos la necesidad de nuestro método propuesto para fabricar FOLED estable a través de experimentos contrastantes; este método también se puede aplicar a la preparación rollo a rollo de grafeno de alta calidad de gran superficie.

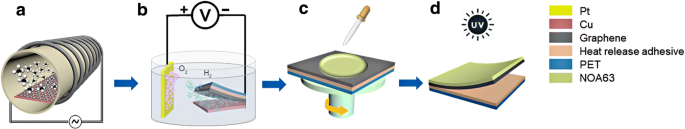

Descripción general del diseño de los procesos de síntesis y transferencia de películas de grafeno. un El crecimiento de CVD de grafeno en lámina de Cu; CH 4 estaba utilizando como fuente de carbono. b Ilustración del primer proceso de transferencia de burbujeo del grafeno del sustrato de Cu; Como capa de soporte se utilizó PET recubierto con adhesivo de liberación térmica (HRA). El electrolito fue una solución acuosa de NaOH, se usó Pt como ánodo y la lámina de PET / HRA / grafeno / Cu fue un cátodo. c , d Ilustración del electrodo de grafeno de transferencia secundaria. Recubra por goteo y centrifugado el polímero NOA63 curable por UV sobre sustrato de grafeno / HRA / PET, luego solidifique la película NOA63 y déjela fuera del grafeno / HRA / PET

Métodos experimentales

La Figura 1 muestra la descripción general del diseño de los procesos de síntesis y transferencia secundaria de la película de grafeno. La lámina de Cu (25 μm de espesor) se calentó a 1040 ° C para recristalizar durante 30 min y luego se recoció durante 30 min a 1040 ° C con una H 2 de 15 sccm. flujo de gas en la cámara CVD. CH 4 , utilizado como fuente de carbono, se inyectó a un caudal de 60 sccm durante 30 min, luego las muestras se enfriaron rápidamente a temperatura ambiente, como se muestra en la Fig. 1a. La Figura 1b muestra el primer proceso de transferencia de burbujeo del grafeno del sustrato de Cu. Se utilizó una solución acuosa de NaOH 2 mol / L como electrolito; El PET recubierto con adhesivo de liberación de calor (HRA), comprado a Nitto Kogyo Corporation, Japón, se presionó sobre una lámina de grafeno / Cu, se usó como capa de soporte y se conectó con un electrodo negativo. Se conectó una varilla de Pt con electrodo positivo, gran cantidad de H 2 burbujas generadas en la interfaz entre el grafeno y la lámina de Cu y eliminaron el grafeno del sustrato de cobre. Después de la electrólisis, el grafeno se transfirió de una lámina de cobre a PET / HRA. La figura 1c, d ilustra el progreso de la transferencia secundaria. En primer lugar, el polímero NOA63 curable por UV se goteó y se revistió por rotación sobre el sustrato de grafeno / HRA / PET; la velocidad se fijó en 300 rpm durante 15 s, seguida de 600 rpm durante 15 s. Luego, la muestra se colocó en un ambiente ultravioleta (350–380 nm) durante 4 minutos para solidificar el NOA63. Durante el curado UV, la adhesividad de HRA desaparece debido al aumento de la temperatura ambiente. Por lo tanto, el NOA63 con una fuerte adhesión puede adherirse y soportar la película de grafeno y el grafeno se transfirió casi de forma no destructiva al NOA63.

Resultados y discusiones

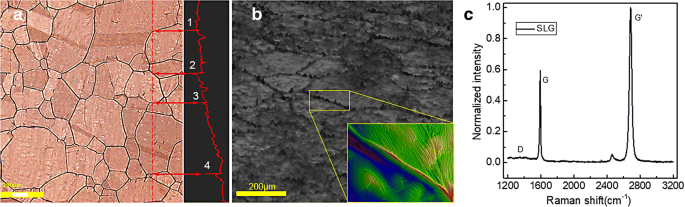

Para determinar la calidad del grafeno obtenido, realizamos una prueba de microscopio óptico y mediciones Raman. La Figura 2a muestra el mapa de microscopio óptico de grafeno en una lámina de Cu. Los granos de cobre con un tamaño de 50-200 μm y las grietas se observaron obviamente después del recocido a alta temperatura. Puede verse en la vista en sección de la morfología de la superficie que el punto 1-4 era el límite de grano en forma de grieta y se transformaron en arrugas afiladas después del burbujeo de grafeno transferido a HRA / PET; como se muestra en la Fig. 2b, el mapa insertado dio la morfología tridimensional de las arrugas afiladas cuya altura puede alcanzar cientos de nanómetros. La Figura 2c muestra los espectros Raman del grafeno transferido desde láminas de Cu a SiO 2 / Si, un láser Nd:YAG de doble frecuencia (532 nm) como fuente de excitación. Banda G causada por la vibración en el plano de sp 2 átomos de carbono con una posición máxima de ~ 1590 cm −1 , y el G 'se originó a partir del proceso Raman de doble resonancia de dos fonones con una posición máxima de ~ 2686 cm −1 . Aquí, la relación de intensidad de la banda G ’a la banda G ( I G ’ / Yo G ) fue 1,75 ± 0,015 (se pueden encontrar datos detallados en el archivo adicional 1:Figura S1), lo que ilustra que la mayor parte del grafeno que preparamos era SLG [29]. Además, la relación de intensidad de la banda D a la banda G ( I D / Yo G ) cuantificó los defectos y desórdenes estructurales del grafeno; su valor fue de ~ 0.065, lo que ilustra la alta calidad del SLG preparado [30].

Mapa tridimensional de microscopio confocal láser de a grafeno sobre lámina de Cu y b grafeno en HRA / PET. c Espectros Raman del grafeno transferidos de láminas de Cu a SiO 2 / Si

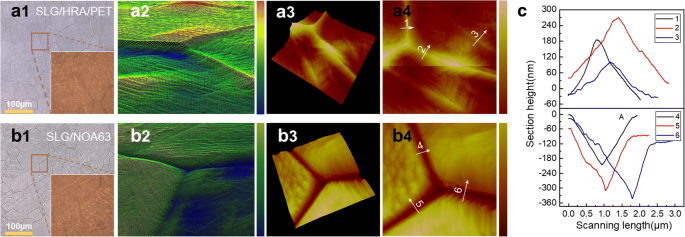

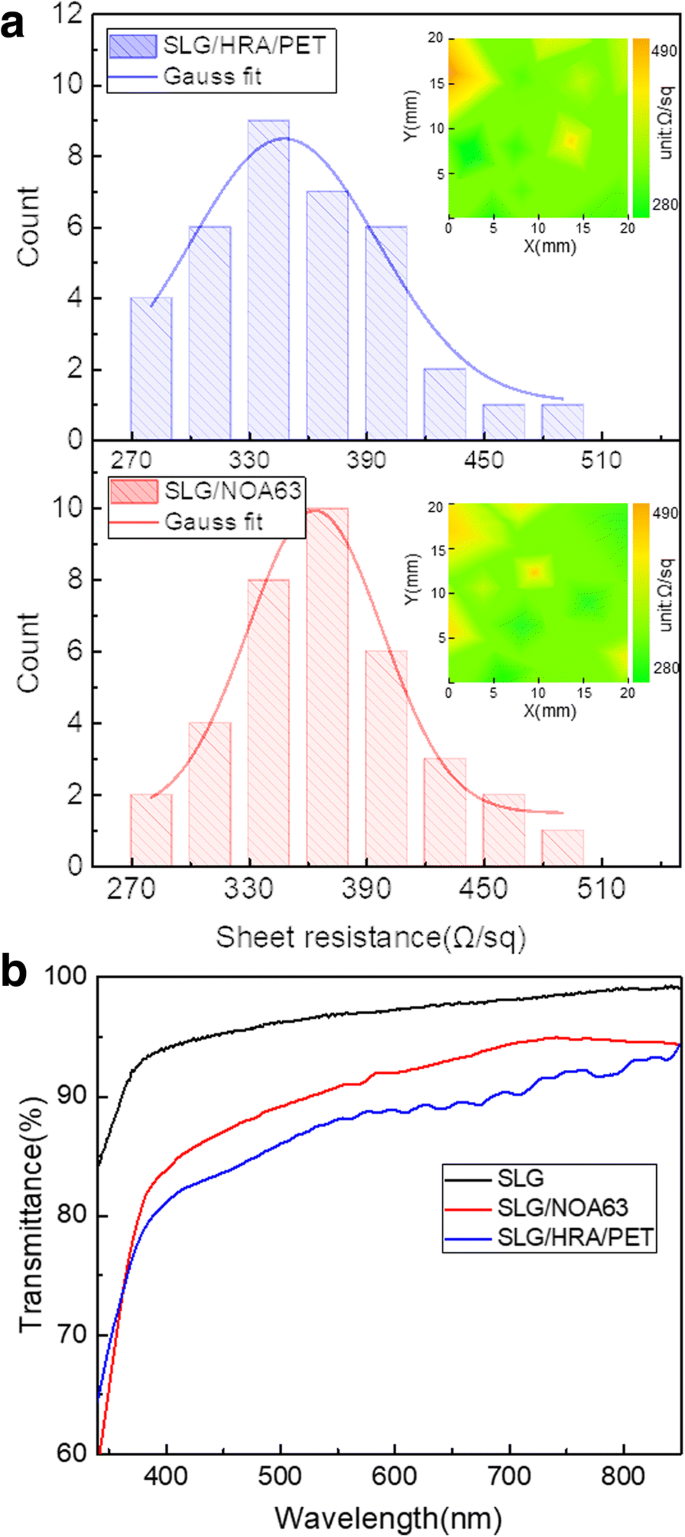

Además, exploramos con precisión la altura de las arrugas afiladas y los cambios de la morfología de la superficie y las propiedades fotoeléctricas antes y después de la transferencia secundaria. La Figura 3a1-a4 muestra el microscopio óptico y la medición AFM de SLG en HRA / PET; como se mencionó anteriormente, el grafeno reprodujo la morfología de la superficie de la hoja de cobre, las grietas en los límites del grano se convirtieron en arrugas afiladas como se muestra en la Fig. 3a2 ampliada localmente. La altura de la sección de la imagen AFM tridimensional del punto 1-3 muestra que la altura de las arrugas agudas en SLG puede alcanzar ~ 300 nm, lo que fue perjudicial para FOLED estable. La Figura 3b1-b4 muestra la película SLG en NOA63; después de la transferencia secundaria, las arrugas afiladas en el grafeno volvieron a la forma de "valle" casi simétricamente y de forma no destructiva, por lo que la segunda transferencia puede verse como una inversión de espejo de la topografía de la superficie del grafeno, como mostró el punto 1-3. en la Fig. 3c. La Figura 4a muestra los mapas y la distribución de histogramas de la resistencia de la hoja medida desde 36 puntos de 20 mm x 20 mm de SLG en HRA / PET y NOA63; La resistencia laminar de la película de grafeno se midió mediante la técnica de Van der Pauw, que se realizó mediante un equipo de sonda de cuatro puntos conectado a un medidor de fuente (Keithley 2400) en condiciones ambientales, la precisión es de 0,1 Ω / sq. Como se observó, al área correspondiente a malas cualidades eléctricas se le atribuyó el contacto no cercano entre HRA y grafeno, donde las películas de grafeno eran propensas a agujeros o pliegues debido a la falta de sustrato de soporte. Sin embargo, casi no hubo cambios en la distribución de la resistencia de la hoja antes y después de la transferencia secundaria, como se muestra en los mapas insertados, y los valores promedio de resistencia de la hoja de ambos se concentraron en aproximadamente 360 Ω / sq. como lo ven las líneas de ajuste de Gauss; esto se debió principalmente a la fuerte adhesión de NOA63. La Figura 4b muestra los espectros de transmitancia de SLG, SLG / HRA / PET y SLG / NOA63 en la región visible; el espesor de HRA / PET y NOA63 fue de aproximadamente 150 µm con fines de comparación que se midieron con un medidor de espesor (CHY-CA, Labthink International, Inc., China). La transmitancia óptica de ellos fue respectivamente del 96,6%, 88,1% y 90,8% a 550 nm. Se puede ver que NOA63 tiene una transmitancia más alta que PET / HRA, lo que fue beneficioso para la extracción de luz de FOLED.

a1 Mapas de planos bidimensionales de grafeno en HRA / PET. a2 Vista tridimensional localmente ampliada de a1 . a3, a4 Imagen AFM tridimensional y el mapa bidimensional correspondiente de grafeno en HRA / PET. b1 Mapas de planos bidimensionales de grafeno en NOA63. b2 Vista tridimensional localmente ampliada de b1 . b3 , b4 Imagen AFM tridimensional y el mapa bidimensional correspondiente de grafeno en NOA63. c Altura de sección del AFM del punto 1–6

un Histograma y distribución espacial de la resistencia laminar de las muestras SLG en HRA / PET y NOA63 (tamaño 20 mm × 20 mm). b Transmitancia de SLG, SLG / HRA / PET y SLG / NOA63 en la región visible; el grosor de HRA / PET y NOA63 es de aproximadamente 150 μm

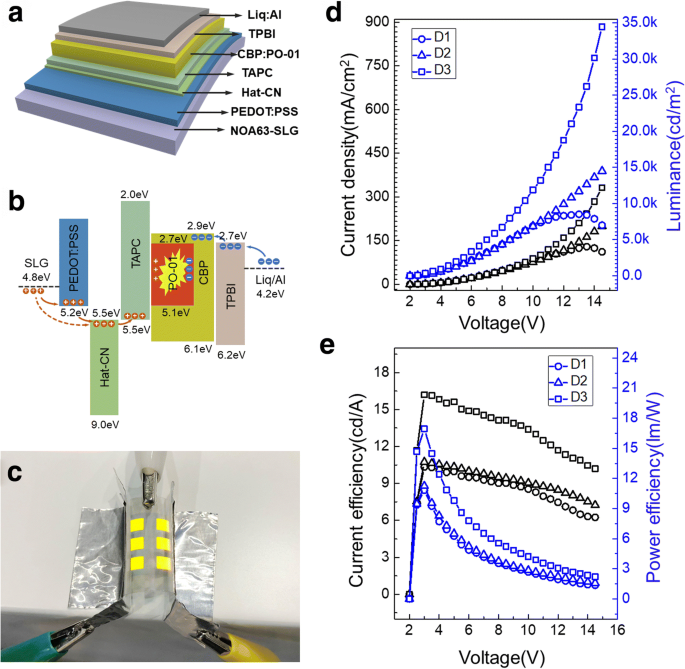

Fabricamos los FOLED como una aplicación específica para explorar la efectividad de nuestro progreso de transferencia secundaria donde el grafeno actúa como un ánodo. En la Figura 5a se muestra un diagrama de la estructura del dispositivo del FOLED, en el que se utilizó Hat-CN de 10 nm como capa de inyección de orificios, TAPC de 40 nm fue la capa de transporte de orificios, CBP de 30 nm dopado con PO-01 al 10% fue una capa emisora de luz, 30 nm TPBI fue capa de transporte de electrones, mientras que 1 nm Liq y 100 nm Al se utilizaron como cátodo. Teniendo en cuenta la coincidencia del nivel de energía en la interfaz de grafeno, también introdujimos PEDOT:PSS de 50 nm con la adición de 3% en peso de DMSO como capa modificada. Por un lado, PEDOT:PSS era líquido antes de que se formara la película y alisaba la superficie de la película SLG llenando parte del "Valle". Por otro lado, también redujo la altura de la barrera entre el grafeno y la capa de transporte del agujero, como se ve en la Fig. 5b. La función de trabajo de SLG fue 4.8 eV, medido por el sistema de sonda Kelvin, el agujero necesita superar 0.7 eV al orbital molecular desocupado más bajo (LUMO) de Hat-CN, mientras que solo necesita superar 0.4 eV para alcanzar el orbital molecular ocupado más alto ( HOMO) de PEDOT:PSS; No cabía duda de que facilitó la inyección del agujero.

un Estructura esquemática del dispositivo del FOLED. b Función de trabajo de SLG y nivel energético HOMO / LUMO de los componentes FOLED. Características del dispositivo de D1 (basado en SLG / HRA / PET), D2 (basado en SLG / NOA63) y D3 (basado en PEDOT:PSS / SLG / NOA63). c Características J-V-L. d Características de eficiencia actual y eficiencia energética-voltaje. e Fotografía del FOLED basada en SLG / NOA63 (tamaño 4 mm × 4,5 mm × 6)

Las características optoelectrónicas, incluida la densidad de corriente-voltaje-luminancia (JVL) y la eficiencia de corriente-voltaje (CE-V) de los FOLED con / sin estructura de electrodo de grafeno de transferencia secundaria, se muestran en la Fig.5c, d para las unidades de dispositivo D1 ( basado en SLG / HRA / PET), D2 (basado en SLG / NOA63) y D3 (basado en PEDOT:PSS / SLG / NOA63). Como podemos ver, D1 en el que el grafeno transferido por el primer progreso del burbujeo mostró una caída significativa en el brillo y la densidad de corriente a un voltaje de 13 V; como se mencionó anteriormente, las arrugas afiladas que existen en la superficie del grafeno causaron un cortocircuito en la corriente local, lo que hizo que el FOLED no pudiera soportar una gran densidad de corriente. Mientras que D2 muestra una tendencia ascendente estable, incluso si el voltaje era alto a 14,5 V con una luminancia de ~ 15000 cd / m 2 , esto se atribuyó a la disminución de los parpadeos agudos de la película de grafeno después de la transferencia secundaria. Es más, podemos ver que el proceso de transferencia secundaria casi no redujo el rendimiento de FOLED al comparar la eficiencia actual de D1 y D2; una serie de experimentos repetitivos también apoyan esta conclusión. Mejoramos aún más el brillo y la eficiencia de FOLED al introducir la capa modificada PEDOT:PSS como mostró el D3. La luminancia de la D3 puede alcanzar los 35000 cd / m 2 , y la eficiencia de corriente máxima fue de 16,19 cd / A, que fue superior al D2 de 10,74 cd / A. Esto se debe a que PEDOT:PSS desempeñó un papel como escalera de función de trabajo y mejoró las conductividades de la hoja. Además, también alisó la superficie de la película SLG de transferencia secundaria al llenar parte del "Valle", haciendo que el FOLED sea más estable.

Conclusión

En este artículo, exploramos en detalle las arrugas afiladas del grafeno que duplican las grietas del límite de grano de la lámina de cobre después de la primera transferencia de burbujas; las arrugas afiladas pueden causar una gran rugosidad en la superficie, lo que da como resultado el deterioro incluso la ruptura de FOLED. Propusimos un método de transferencia secundaria para volver a transformar las arrugas en la superficie del grafeno en forma de “valle” para fabricar el FOLED estable; la película de grafeno se transfiere de forma casi no destructiva controlando las diferentes adhesiones. La luminancia máxima puede alcanzar unos 35000 cd / m 2 , y la eficiencia de corriente máxima fue de 16,19 cd / A con el marco PEDOT:PSS / SLG / NOA63. Este método también se puede aplicar para preparar grafeno de alta calidad de gran área de forma rollo a rollo.

Abreviaturas

- CVD:

-

Deposición de vapor químico

- FOLED:

-

Dispositivo emisor de luz orgánica flexible

- HOMO:

-

Orbital molecular más alto ocupado

- HRA:

-

Adhesivo de liberación de calor

- ITO:

-

Óxido de indio y estaño

- LUMO:

-

Orbital molecular desocupado más bajo

- SLG:

-

Grafeno de una sola capa

Nanomateriales

- Aleación de tungsteno y cobre para revestimiento de garganta de cohete

- Aleaciones de tungsteno y cobre para motores

- Aleación de tungsteno y cobre para materiales de embalaje electrónicos

- Electrodo de cobre de tungsteno para mecanizado por descarga eléctrica

- Electrodo de tungsteno de bario para lámpara de flash de xenón

- S, N Co-Doped Graphene Quantum Dot / TiO2 Composites para la generación eficiente de hidrógeno fotocatalítico

- Compuestos de grafeno y polímeros para aplicaciones de supercapacitores:una revisión

- Dispositivo basado en grafeno para biosensores ultrasensibles

- Sistema de seguimiento de movimiento 3D para tecnología autónoma

- Las propiedades de cobre y tungsteno lo convierten en un material de electrodo EDM ideal

- Una receta para la infiltración perfecta de electrodos