Un plan de seis pasos para conquistar la acumulación de pedidos de trabajo

Lea la serie completa de la academia de órdenes de trabajo, incluidos los kits de herramientas para mejorar las órdenes de trabajo, optimizar los programas de mantenimiento, usar los datos de las órdenes de trabajo y más

Cuando el atasco de mantenimiento se sale de control

El Servicio de Parques Nacionales tiene un grave problema de atraso. Y les está costando a todos.

El costo de la acumulación de mantenimiento en más de 400 parques nacionales en los Estados Unidos se facturó recientemente en $ 12 mil millones. Eso es 500% más que el presupuesto operativo del departamento. Y aunque se han reservado 6.500 millones de dólares para abordar el retraso, apenas cubre la mitad de lo que se necesita.

Los parques llevan las cicatrices del mantenimiento diferido. Riesgos para la seguridad. Equipo inutilizable. La costosa infraestructura debe actualizarse años antes.

No es lindo. No hay muchos trabajos pendientes de mantenimiento. Es por eso que este artículo explora sugerencias para evitar la acumulación de pedidos de trabajo y cómo reducir la acumulación de mantenimiento si ya la tiene.

¿Qué es el trabajo pendiente de mantenimiento?

La acumulación de mantenimiento es todo el trabajo de mantenimiento que se planificó, aprobó y programó, pero no se completó. No es un trabajo que simplemente ha vencido su fecha de vencimiento.

Piense en ello como su lista de tareas domésticas. Planeabas limpiar el garaje el sábado pasado, pero nunca lo hiciste. También planeas organizar tu armario el próximo fin de semana. Ambas tareas están en tu lista de trabajos pendientes.

¿Cómo se mide la acumulación de mantenimiento?

La acumulación de mantenimiento a menudo se mide en la cantidad de horas o semanas que tomaría completar el trabajo con los recursos disponibles. Y la acumulación no discrimina entre órdenes de trabajo de emergencia y planificadas. Cada desperdicio de mantenimiento se incluye en el cálculo.

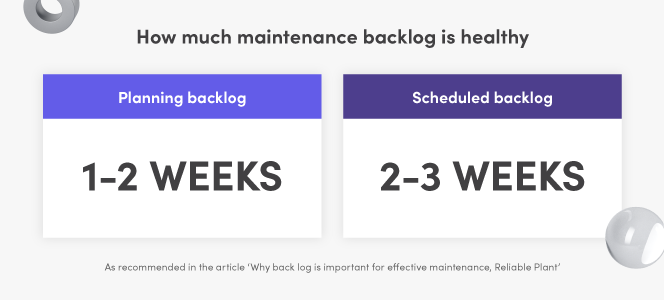

¿Cuánto trabajo pendiente de mantenimiento es demasiado?

No es saludable tener una acumulación de mantenimiento cero. Si la acumulación es demasiado pequeña, será difícil mantener a los comerciantes y técnicos en el trabajo prioritario, según este artículo de Reliable Plant. Esto generalmente conduce a un aumento en el trabajo correctivo y no planificado.

Ese mismo artículo recomienda tener una acumulación total de aproximadamente cuatro semanas. Esto incluye un retraso en la planificación de dos a tres semanas (trabajo que está planificado, pero que no está listo para comenzar) y un retraso programado de una a dos semanas (trabajo que puede iniciarse en cualquier momento).

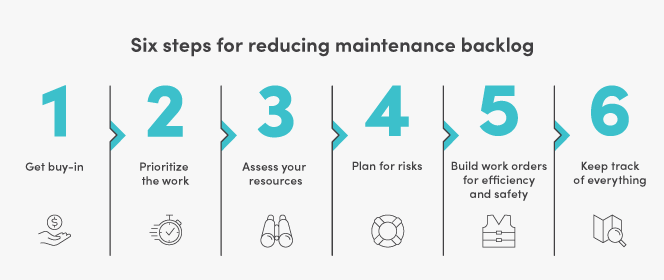

Seis pasos para reducir la acumulación de tareas de mantenimiento

Una larga lista de órdenes de trabajo atrasadas da miedo, pero las consecuencias de mantenerlo así son más aterradoras. Estas son seis estrategias probadas y verdaderas para eliminar esa montaña de atrasos:

N.º 1:Obtenga participación

Es posible que la idea de anteponer el mantenimiento a otras cosas (como la producción) no sea demasiado popular. Pero tener acceso a equipos y recursos es esencial para superar el retraso. Es por eso que cambiar la opinión de todos es lo primero que debe hacer.

Lograr que las personas acepten su plan comienza con decirles cómo los ayudará y respaldarlo con números. Por ejemplo, su plan podría recortar los objetivos y cuotas del equipo de producción a corto plazo. Muéstreles que este trabajo les ayudará a alcanzar sus objetivos a largo plazo mediante un mejor rendimiento de los activos (menos desperdicios y reelaboraciones) o nuevas empresas más limpias durante los próximos meses.

Aprenda a comenzar a establecer TPM en su organización

N.º 2:Priorice el trabajo

Hay mucho que hacer antes de sumergirnos en el trabajo. Lo primero es clasificar las tareas por prioridad. La forma de priorizar las órdenes de trabajo atrasadas depende de sus objetivos comerciales y de mantenimiento, pero esta es una forma de elegir las tareas que se deben realizar primero:

- Primero, establezca prioridades en función de la importancia de los activos. El trabajo sobresaliente en activos críticos debe pasar a la parte superior de la lista.

- Filtre el trabajo en activos críticos por qué tan tarde están. Si un PM se perdió cuatro veces, probablemente sea más urgente que un PM que se perdió una vez.

- Determine la duración y la dificultad de las órdenes de trabajo restantes. El trabajo que se puede realizar rápidamente o con menos tiempo de inactividad debe ser su prioridad número uno.

Prioriza tu trabajo pendiente con esta práctica plantilla

N.º 3:evalúe sus recursos

El siguiente paso es evaluar qué recursos están disponibles para que usted y su equipo realicen el trabajo:

- ¿Cuántas personas hay en su equipo? ¿Qué formación, habilidades y certificaciones tienen? Las capacidades de sus técnicos cambiarán lo que hace, el orden en que lo hace y cuánto tiempo llevará.

- ¿Tiene todas las piezas, suministros y equipo de seguridad para sus órdenes de trabajo? Si no es así, ¿cuánto tiempo tomará obtenerlos? Esto podría retrasar su línea de tiempo.

- ¿Qué tan grandes son sus ventanas de mantenimiento?

- ¿Tienen toda la información necesaria para que los técnicos puedan hacer el trabajo de manera segura y adecuada en el tiempo asignado?

N.º 4:Planifique los riesgos

Hay tres tipos de trabajos de alto riesgo que generalmente se encuentran en una acumulación de órdenes de trabajo:

- Reconstrucciones importantes

- Proyectos complejos y que requieren mucho tiempo

- Trabajo que su equipo no ha hecho en un tiempo o en absoluto.

Tome nota de estas órdenes de trabajo. Analice los riesgos asociados con cada uno y encuentre formas de mitigarlos. Reduzca el riesgo brindando a los técnicos capacitación adicional, dedicando más técnicos y horas de mano de obra al trabajo y asegurándose de que esté disponible el equipo de protección personal adecuado.

Aprenda a crear órdenes de trabajo que refuercen la salud y la seguridad

N.º 5 Cree órdenes de trabajo para lograr eficiencia y seguridad →

La creación de excelentes órdenes de trabajo ayuda a los técnicos a eliminar el mantenimiento atrasado de la lista de manera segura, eficiente y adecuada para que pueda aprovechar al máximo su tiempo, personal y presupuesto. Hay algunas áreas clave de una orden de trabajo que lo hacen posible:

- Listas de tareas claras y detalladas:las listas de tareas claras, detalladas y concisas eliminan la confusión y la pérdida de tiempo

- Una lista de piezas requeridas y PPE:Incluir una lista de materiales, junto con dónde encontrar esas piezas, acelerará la mayoría de los trabajos

- Manuales, diagramas e imágenes:dar estos elementos a los técnicos por adelantado reduce mucho tiempo dedicado a buscarlos o solucionar problemas sin ellos

- Una descripción detallada del problema y notas de finalización:cualquier información adicional que proporcione al técnico un contexto para el trabajo lo ayudará a evitar errores, riesgos y pérdida de tiempo.

Aprenda a crear órdenes de trabajo de clase mundial

N.º 6:realice un seguimiento de todo

Es importante medir su progreso una vez que su plan esté en marcha. Esto le permite ajustar su estrategia a medida que surgen nuevos desafíos y se completa el trabajo. También le brinda más datos para generar aceptación en toda la organización.

Hacer un seguimiento de todo significa estar al día con su equipo y ayudarlo a abordar las tareas que le ha asignado. Programe puntos de contacto frecuentes con ellos para preguntar:

- Si se sienten cómodos con el trabajo

- Si tienen todos los recursos y equipos que necesitan

- Qué procesos están ayudando más y cuáles necesitan ajustes

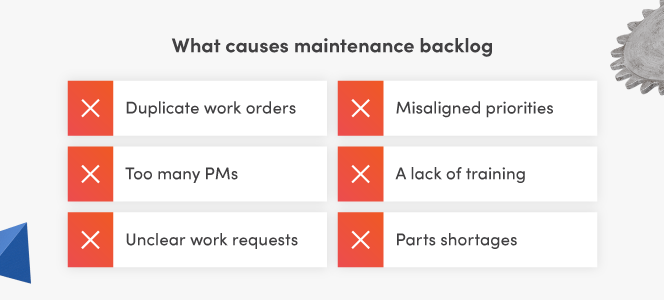

Qué causa el retraso en el mantenimiento y cómo prevenirlo

Reducir su trabajo atrasado a un tamaño manejable es un logro. Pero es solo el comienzo. Lo siguiente es evitar que su equipo vuelva a alcanzar el estado de código rojo. Aquí hay algunas ideas para su próxima lucha contra el retraso:

- Elimine órdenes de trabajo duplicadas y ajuste sus MP: Deshágase de las órdenes de trabajo duplicadas para que no inflen su acumulación. Revise sus programas de mantenimiento preventivo con regularidad y ajuste la frecuencia del mantenimiento programado según la frecuencia con la que encuentren fallas. Sin fallas significa que probablemente se podrían hacer con menos frecuencia

- Estandarice las órdenes de trabajo para solicitantes y técnicos: Cree una plantilla para todas las órdenes de trabajo. Sea muy específico sobre la información requerida al crear o completar órdenes de trabajo. Hará que las solicitudes y las revisiones funcionen más rápido. También le ayuda a realizar un seguimiento de las tendencias en las órdenes de trabajo para que pueda detectar problemas antes y ajustar los horarios más fácilmente.

- Alinee sus objetivos y procesos: Haga que todos estén en sintonía sobre las expectativas de mantenimiento. Por ejemplo, defina órdenes de trabajo prioritarias y qué significa "alta prioridad". Se perderán menos órdenes de trabajo importantes cuando todos hablen el mismo idioma.

- Realice un seguimiento de cerca de sus piezas y habilidades del personal: Mantenga un tablero de piezas de uso común para que nunca se agoten. Encuentre brechas de habilidades en su equipo de mantenimiento y refuerce la capacitación en esas áreas.

Todo lo que acaba de leer en tres oraciones

- La mejor manera de cambiar una cultura de mantenimiento reactivo en su organización es enmarcar la acumulación como un obstáculo para todos, alinearse con una solución y hacer que todos formen parte del proceso.

- Más planificación del tiempo significa menos tiempo para hacerlo, así que asegúrese de priorizar sus tareas, determinar los riesgos y crear órdenes de trabajo sólidas para maximizar la eficiencia.

- Optimice sus PM, realice un seguimiento de las tendencias en sus órdenes de trabajo e impulse la estandarización en todos sus procesos para evitar que surjan o vuelvan a surgir retrasos en su organización.

Lea la parte VI:descifre el código en TPM con la ayuda de órdenes de trabajo

Mantenimiento y reparación de equipos

- Hacer que el mantenimiento preventivo realmente funcione para usted

- Planificación de mantenimiento:¿Qué beneficios ofrece?

- La necesidad de una programación de mantenimiento

- La semana es suficiente para el programa de mantenimiento anticipado

- Un plan para escapar de la cárcel del presupuesto

- La programación de mantenimiento necesita una acumulación planificada

- 3 claves para mejorar el rendimiento de la planta

- ¿Por qué necesito un sistema de órdenes de trabajo de mantenimiento?

- Uso del software de orden de trabajo de mantenimiento

- Plan para el éxito en la transformación digital

- Equipo de trabajo:¿Es hora de actualizarlo?