Reduzca los costos de mantenimiento con el mantenimiento predictivo

¿Quiere aumentar las ganancias y reducir los costos de mantenimiento de sus instalaciones?

Es de conocimiento común que tecnologías como el análisis de vibraciones, alineación de ejes, análisis de aceite, imágenes térmicas, pruebas de circuitos de motores y varias otras tecnologías son herramientas excelentes para ayudar a lograr estos resultados. Estas tecnologías se pueden utilizar para la identificación y eliminación de defectos de la maquinaria a diario.

Muchas instalaciones se contentan con saber que los defectos de la maquinaria (defectos de los cojinetes, defectos de la caja de cambios, etc.) han sido identificados, programados para mantenimiento y finalmente reparados utilizando estas tecnologías. Un programa de confiabilidad optimizado buscará constantemente las causas raíz que crean los defectos de la maquinaria, evitando así muchos problemas crónicos y recurrentes. La mayoría de las instalaciones creen que puede ser difícil encontrar la causa raíz de los defectos del equipo.

Esto puede ser cierto en algunos casos, pero no siempre es así. De hecho, muchas de las causas reales de los defectos del equipo se pueden identificar fácilmente. La eliminación de estas causas fundamentales reducirá la cantidad de defectos del equipo que deben repararse con el tiempo, lo ayudará a lograr el objetivo de reducir los costos de mantenimiento y aumentar las ganancias en su empresa.

El análisis de vibraciones es un método para encontrar qué función de fuerza está causando vibraciones dañinas no deseadas y los defectos resultantes en el equipo. Sin embargo, estos defectos pueden ser muy difíciles de distinguir entre sí cuando se utilizan solo datos de vibración para la identificación. Si el defecto no se identifica con precisión, entonces se puede completar un mantenimiento incorrecto o innecesario en el equipo como resultado. Si no se identifican las causas fundamentales, la misma reparación se repetirá con el tiempo. Todo esto aumenta el costo total de mantenimiento y reduce las ganancias de la empresa.

Las condiciones relacionadas con la holgura son algunos de los problemas más comunes que se encuentran en los equipos y pueden ser algunos de los más fáciles de corregir. Estas condiciones, si no se corrigen, pueden crear costosos defectos en los equipos de rutina y acosar al personal de mantenimiento. Esto da como resultado un mantenimiento continuo del equipo y un mayor costo de reparación.

La holgura mecánica se puede clasificar en una de dos categorías:

- Estructural

- Elemento giratorio (componente flojo)

La holgura estructural puede actuar como un amplificador de vibraciones. La rigidez del equipo o la estructura cambia a medida que se desarrolla la holgura y aumenta en severidad. Esto puede permitir que la frecuencia de resonancia cambie y se superponga con otra frecuencia de defecto en la máquina. Esto aumentará las amplitudes del defecto y hará que el equipo falle más rápidamente. Los daños causados por este efecto pueden ser muy costosos y se pueden evitar por completo.

La holgura estructural puede deberse a problemas de montaje de la base, tapas de cojinetes, carcasas, soportes, soldaduras incorrectas / rotas, etc. Estos tipos de condiciones son difíciles de identificar y determinar la causa raíz cuando se utilizan solo patrones de vibración.

Los datos de fase a menudo se pueden usar para determinar el problema exacto en el equipo cuando los datos de vibración no brindan una indicación clara. El análisis de fase es una de las capacidades que más se pasa por alto y que se puede utilizar para identificar y localizar defectos de equipo no deseados, como holguras estructurales. Por lo tanto, el análisis de fase es una herramienta de diagnóstico muy valiosa disponible para el analista y se puede utilizar fácilmente para identificar la causa raíz de muchos problemas del equipo.

Es fundamental que el analista tenga una comprensión clara de las relaciones de fase antes de intentar cualquier tipo de medición de fase. La fase es la relación entre dos eventos en el tiempo. Estos eventos pueden ocurrir sincronizados (en fase) o fuera de sincronización (fuera de fase) entre sí.

Esta distinción es muy importante y se puede utilizar fácilmente para identificar problemas de holgura estructural. Las lecturas de fase recopiladas en dos ubicaciones de medición muy próximas entre sí deben tener valores comparables. Los valores de fase diferentes son una indicación de que las ubicaciones están vibrando fuera de sincronización (fuera de fase) entre sí y puede haber flojedad.

Mover el sensor de vibración de una dirección radial a otra (vertical a horizontal) debería resultar en un cambio de fase de aproximadamente 90 grados. Mover el sensor dentro de la misma dirección radial (horizontal a horizontal o vertical a vertical) debería resultar en aproximadamente los mismos valores de fase. No es raro ver un cambio de fase de aproximadamente más o menos 30 grados cuando se mueve el sensor de vibración de una ubicación de medición a otra, y esto es aceptable.

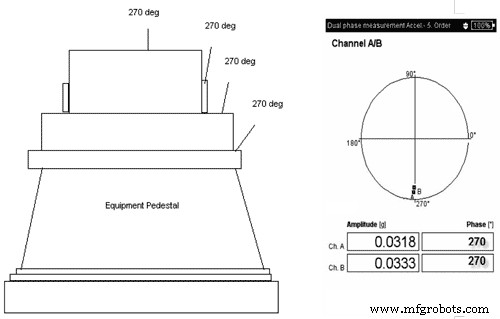

La Figura 1 muestra el equipo que ha sido revisado para ver si hay holgura estructural. Observe que las lecturas de fase medidas siguen siendo muy similares a medida que el sensor de vibración se mueve dentro del mismo plano de medición. Esto indica que no hay problemas de holgura estructural en este lado de la máquina.

Figura 1. Equipo sin holgura estructural

La fase debe medirse en todas las uniones soldadas o atornilladas. Las lecturas de fase de repente se volverán erráticas, de un punto a otro, una vez que se encuentre un componente / ubicación sueltos. A menudo, el cambio de fase cambiará entre 90 y 180 grados desde la ubicación de medición anterior.

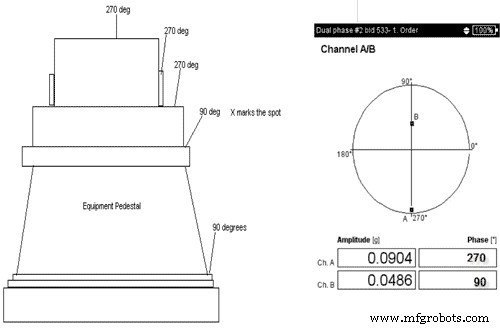

La Figura 2 muestra una segunda máquina que ha sido revisada para ver si hay holgura estructural. Observe que las lecturas de fase son muy similares hasta que se alcanza una ubicación de medición específica. Las lecturas de fase cambian repentinamente. X marca el punto y el cambio repentino en los valores de fase indica un problema de holgura estructural en la ubicación de medición específica.

Figura 2. Equipo con holgura estructural

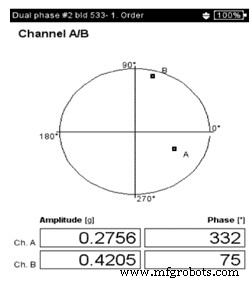

Las mediciones de fase también se pueden utilizar para identificar condiciones de pie de montaje sueltas en el equipo (consulte la Figura 3). Un pie suelto mostrará un cambio de fase desde el pie hasta la base. Además, debe observarse una diferencia de fase del pie sospechoso en comparación con los otros pies de la máquina. El cambio de fase suele ser superior a 90 grados.

Figura 3.

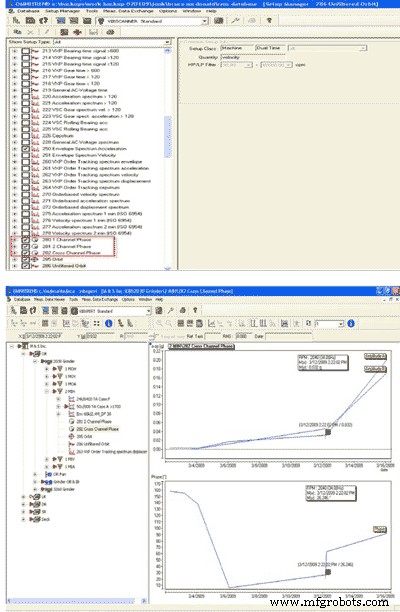

Otra opción ahora disponible para el analista es la capacidad de recopilar mediciones de fase relativa de forma rutinaria en una ruta. Estos datos pueden tener tendencias a lo largo del tiempo junto con otros datos de medición basados en rutas (Figura 4). Los datos de tendencias mostrarán una indicación a medida que la condición del equipo cambia con el tiempo.

Esto se puede hacer sin una señal de tacómetro utilizando una medición de fase de canal cruzado en la ruta. De hecho, recopilar mediciones de fase relativa basadas en rutas es una excelente opción para máquinas que han experimentado reparaciones costosas o han causado daños colaterales debido a problemas relacionados con la holgura. Este tipo de información de rutina puede permitir evitar fallas tan costosas y mantener la integridad de la estructura o el equipo.

Figura 4.

La preparación adecuada es imperativa antes de realizar cualquier medición de fase. Las ubicaciones de medición deben estar limpias de suciedad, etc. Se debe crear un dibujo simple para identificar las ubicaciones de medición deseadas y registrar los resultados medidos. Este dibujo puede ser simple, pero resultará fundamental a la hora de analizar los resultados. La Figura 5 muestra un esquema simple que se puede usar de manera rutinaria para mediciones de fase.

Figura 5. Ejemplo de esquema de fase

Los datos de la fase básica no son difíciles de adquirir y pueden proporcionar una gran cantidad de información. Esta información ayudará a identificar muchas de las condiciones de causa raíz que crean defectos en el equipo en sus instalaciones. Estas condiciones pueden eliminarse y, como resultado, reducir la cantidad de fallas de rutina del equipo experimentadas (defectos de los cojinetes, etc.). Esto se traduce en ahorros generales en costos de mantenimiento y mayores ganancias.

Si se espera que reduzca los costos de mantenimiento y aumente las ganancias, no pase por alto las tecnologías que puede tener disponibles o que puede comprar. No asuma que todas las funciones que ofrecen estas tecnologías son complicadas de usar. No proporcionar estas tecnologías a su personal de mantenimiento o subutilizar las tecnologías que ya tiene disponibles en realidad conducirá a mayores costos de mantenimiento y menores ganancias.

Acerca del autor:

Trent Phillips es el gerente de monitoreo de condición de Ludeca Inc., un proveedor de alineación de ejes, análisis de vibraciones y equipos de balanceo. Puede ser contactado al 305-591-8935 o Trent.Phillips@ludeca.com. Para obtener información adicional, visite www.ludeca.com.

Mantenimiento y reparación de equipos

- 5 formas de reducir el uso de energía con un buen mantenimiento

- Implementación de mantenimiento predictivo con la ayuda de mantenimiento preventivo

- Explicación del mantenimiento predictivo

- Los programas de Nordson reducen el mantenimiento, el tiempo de inactividad, el TCO

- La planta de Harley-Davidson se destaca por su mantenimiento proactivo y predictivo

- ¿Es mejor el mantenimiento preventivo o el predictivo?

- Siete consejos de mantenimiento de activos con software CMMS

- ¿Qué es el Mantenimiento Predictivo?

- 8 pasos para reducir los Costos de Gestión de Mantenimiento

- 3 estrategias principales para reducir los costos de mantenimiento

- 5 formas principales de reducir los costos de mantenimiento de equipos