Comprensión de la inyección de carbón pulverizado en alto horno

Comprensión de la inyección de carbón pulverizado en altos hornos

La inyección de carbón pulverizado (PCI) es una tecnología bien establecida para la producción de metal caliente (HM) en un alto horno (BF). Se practica en la mayoría de los BF y todos los BF nuevos normalmente se construyen con capacidad PCI. La composición y las propiedades del carbón utilizado para la inyección pueden influir en el funcionamiento, la estabilidad y la productividad del BF, la calidad del HM y la composición del gas BF. Los carbones que se utilizan para PCI se describen en el artículo bajo el enlace 'http://www.ispatguru.com/coal-for-pulverized-coal-injection-in-blast-furnace/'.

Los aspectos críticos de los sistemas PCI incluyen la preparación del carbón, su almacenamiento y distribución para garantizar una alimentación uniforme del carbón a cada tobera sin fluctuaciones en la tasa de entrega del carbón y su combustión a través del diseño de la lanza y la inyección de oxígeno (O2).

Preparación de carbón

La pulverización del carbón se lleva a cabo en uno o varios molinos (pulverizadores) según los requisitos. La molienda y distribución del carbón a las lanzas de inyección constituye un costo operativo importante. El carbón recuperado del almacenamiento de carbón se filtra para eliminar el material extraño y se tritura cualquier trozo grande de carbón. Luego, el carbón se alimenta al molino donde se pulveriza y se seca. El carbón del tamaño requerido es transportado fuera del molino por la corriente de gas caliente, recolectado en un filtro de mangas y transportado a los contenedores de almacenamiento. La molienda y el transporte se realizan en atmósfera inerte para minimizar el riesgo de ignición de las partículas de carbón seco. La distribución del tamaño de partícula resultante del carbón pulverizado afecta su manejabilidad en equipos de transporte neumático y, a altas tasas de inyección, su combustibilidad.

Los pulverizadores muelen carbón en una de las dos fracciones de tamaño, a saber (i) carbón pulverizado en el que alrededor del 70 % al 80 % del carbón tiene menos de 75 micras (micrómetros) y el resto está por debajo de 2 mm, y (ii) carbón granular que tiene un tamaño superior de 2 mm a 3 mm con un límite de 2 % de carbón por encima de 2 mm y de 20 % a 30 % por debajo de 75 micras. Los sistemas que inyectan este tamaño de carbón se denominan inyección de carbón granular (GCI). La molienda más gruesa tiene la ventaja de menores costos de molienda y secado con el carbón molido más fácil de manejar. La molienda más fina tiene un mayor desgaste en la pista de rodadura. PCI es una tecnología más popular que GCI.

La finura del carbón se puede variar en el pulverizador mediante una serie de medidas que incluyen la variación de la velocidad de alimentación del carbón, la configuración del clasificador o la velocidad del flujo de aire. Aunque los molinos se pueden ajustar para adaptarse a un carbón en particular para producir el tamaño requerido, esto no es práctico en el caso de una mezcla de carbón donde se utiliza una gran cantidad de carbones. En tal caso, es posible que algunos de los componentes del carbón no alcancen la finura requerida.

Una de las funciones del pulverizador es eliminar la mayor cantidad posible de humedad del carbón. El secado es necesario ya que la humedad causa problemas de flujo libre tanto en el sistema de transporte neumático como en los contenedores de almacenamiento. Además, la humedad debe minimizarse ya que se requiere energía adicional para su eliminación en el BF y la inyección de humedad aumenta la tasa de reductor. Además, los carbones con mayor humedad consumen más energía en los pulverizadores durante su molienda y reducen el rendimiento.

La evaporación de la humedad de la superficie del carbón evita los problemas de aglomeración dentro del pulverizador, ya que los carbones con alto contenido de humedad y arcilla tienden a adherirse. Por lo tanto, normalmente es necesario reducir el contenido de humedad total del carbón a alrededor del nivel de humedad de equilibrio para reducir los problemas de manejo dentro del molino y los depósitos de almacenamiento. El contenido de humedad del carbón que sale del molino debe ser dos tercios del nivel de humedad de equilibrio. La humedad de equilibrio del carbón varía según su rango, composición maceral y contenido de cenizas.

Es importante asegurarse de que el carbón se muele a la finura deseada con el mínimo desgaste de las piezas del pulverizador y con el menor consumo de energía para reducir los costos operativos. El desgaste influye en las paradas y el mantenimiento de los pulverizadores. Las propiedades del carbón que influyen en el desgaste incluyen el contenido y la composición de las cenizas, la distribución del tamaño de las partículas, la humedad y la densidad aparente. Un mayor contenido de humedad del carbón acelera el desgaste debido a los efectos combinados del desgaste y la corrosión. Los minerales abrasivos (duros) en las cenizas de carbón incluyen sílice (SiO2) y pirita (FeS2). Además del desgaste de los elementos de molienda, los minerales abrasivos también pueden erosionar las tuberías y conductos. La prueba más utilizada para evaluar las propiedades de abrasión del carbón es el "Índice de abrasión" (IA). Normalmente, se espera que los carbones con un AI alto provoquen índices de desgaste más altos.

La reducción en el consumo de energía del molino reduce los costos operativos. El consumo de energía y la capacidad (rendimiento) del molino dependen de su diseño, la configuración del molino, la finura requerida y las propiedades del carbón. Cuanto mayor sea la reducción requerida en el tamaño del carbón, mayor será el consumo de energía necesario. Un mayor nivel de finura del carbón requiere una mayor capacidad de molienda, lo que también puede ser necesario cuando se muelen carbones difíciles.

La principal propiedad del carbón que tiene la influencia principal en el consumo de energía y la capacidad del molino es la dureza, determinada por el "índice de molienda Hardgrove" (HGI). Por lo general, cuanto más alto es el HGI, más fácil es moler el carbón, con el consiguiente menor consumo de energía y mayor rendimiento. Si la capacidad de diseño del pulverizador limita la tasa de PCI, entonces es posible aumentar las tasas de inyección cambiando a un carbón más blando. Aumentar el porcentaje de materia volátil baja (VM), carbón blando de alto valor calorífico (CV) en la mezcla de hulla y alto VM ayuda a aumentar la capacidad del pulverizador, así como a reducir la presión de explosión en el BF y mejorar el consumo de carbón.

La composición maceral también afecta la molienda. En general, los carbones de vitrinita superior tienden a tener requisitos de energía de molienda más bajos que los carbones de vitrinita inferior, ya que la vitrinita se muele más fácilmente que la inertinita y la liptinita. El efecto del rango disminuye por encima de una reflectancia de alrededor de 1,6 donde la energía de rotura necesaria para la vitrinita y la inertinita es aproximadamente la misma.

Los carbones generalmente se mezclan para optimizar las fuerzas relativas. Sin embargo, las mezclas no se comportan como un promedio de sus componentes, pero pueden verse afectadas de manera desproporcionada por un carbón con características problemáticas. La molienda preferencial del carbón más blando ocurre cuando se pulverizan mezclas de dos carbones cuyo HGI difiere en más de 20. La pulverización de mezclas de carbones "duros" y "blandos" ha demostrado que las malas características de los carbones constituyentes tienden a dominar la mezcla, y el rendimiento del pulverizador se asemeja más al del carbón más duro. La molienda preferencial de los macerales más suaves también puede ocurrir cuando se muelen mezclas. Los carbones que contienen arcillas expansivas pueden absorber humedad después de que salen del pulverizador y se enfrían. Incluso cuando están presentes como componente de una mezcla, estos carbones pueden provocar bloqueos en los sistemas de inyección.

Sistema de inyección de carbón

El sistema de inyección transporta y dosifica neumáticamente el carbón pulverizado desde el depósito de almacenamiento a través del recipiente de inyección, donde se presuriza hasta o por encima de la presión BF, hasta las lanzas de inyección de la tobera. Las lanzas inyectan el carbón en cantidades iguales a través de las toberas, que están dispuestas simétricamente alrededor de la circunferencia del BF. Un factor crítico en el diseño del sistema de distribución es asegurar una alimentación uniforme de carbón a cada tobera sin fluctuaciones en la ruta de entrega del carbón. Cualquier interrupción en el suministro de carbón puede conducir rápidamente a problemas graves. Cuanto mayor sea la velocidad de inyección, más graves serán las consecuencias de una interrupción no planificada.

Se necesitan al menos dos recipientes de inyección para proporcionar un flujo continuo de carbón al BF. Básicamente, hay dos arreglos diferentes de estos recipientes, a saber (i) arreglo en serie donde el recipiente superior periódicamente reabastece al inferior, que siempre se mantiene bajo presión e inyecta el carbón, y (ii) arreglo paralelo donde los dos recipientes inyectan alternativamente con una operación superpuesta para mantener la inyección de carbón durante el período de cambio.

Es importante controlar la cantidad de carbón inyectado. Por lo tanto, los recipientes de inyección se pesan continuamente y la velocidad de flujo del carbón se controla cuidadosamente. Los problemas de manejo del carbón pulverizado en los silos de almacenamiento que alimentan los recipientes de inyección y las tuberías se deben a la cantidad de humedad y partículas ultrafinas, ya la presencia de arcillas en el carbón. Es posible que se necesiten calentadores externos y/o aislamiento para reducir la probabilidad de bloqueos del contenedor debido a la condensación de humedad que puede ocurrir en el interior de las paredes del contenedor. En algunos lugares, se sopla nitrógeno (N2) a través de almohadillas de aireación en la parte inferior del tanque de inyección intermedia para asegurar que fluya libremente cuando el carbón pulverizado se transfiere al tanque de inyección inferior.

El carbón de los recipientes de inyección generalmente se transporta por (i) tuberías individuales a cada tobera, en cuyo caso la cantidad de carbón se controla y carga de forma independiente en cada tubería, (ii) una tubería común a un distribuidor adyacente al BF, en cuyo caso, el distribuidor divide equitativamente el carbón en los tubos individuales que conducen a cada tobera. Una ventaja de este sistema es que la distancia entre la planta de preparación de carbón y BF puede ser mayor que con el sistema de tubería individual.

Las diferencias en el enrutamiento de las tuberías a las toberas y la inevitable división desigual del carbón en los puntos de división pueden dar como resultado una alimentación desigual a las toberas. Los desequilibrios también pueden causar un desgaste desigual en las tuberías y el distribuidor.

Dependiendo de la proporción de carbón a gas de transporte, el carbón se transporta neumáticamente desde el recipiente de inyección a las toberas en fase diluida o fase densa. La carga de gas de transporte en el caso de un sistema de fase diluida para el carbón suele ser de unos 10 kg de carbón por kg de gas portador, y la velocidad del gas portador es de unos 15 metros/segundo (m/s) a 20 m/s. El gas portador normalmente es una mezcla de N2 y aire con aire comprimido que se agrega a la tubería debajo del recipiente de inyección. En el caso del sistema de fase densa, la carga es de alrededor de 40 kg a 80 kg de carbón por kg de gas portador, y la velocidad del gas portador es de alrededor de 1 m/s a 5 m/s. El gas portador normalmente es N2 o una mezcla de N2 y aire.

La velocidad del gas portador siempre debe ser superior a la velocidad mínima de transporte para evitar obstrucciones. Esta velocidad mínima depende de una serie de parámetros que incluyen la presión del sistema y el diámetro de la tubería. Estas variables interactúan entre sí. La baja velocidad en el sistema de fase densa significa un bajo desgaste de la tubería y los componentes, mientras que la alta velocidad de transporte del sistema de fase diluida puede provocar desgaste, particularmente en las curvas de la tubería. La tasa de desgaste está determinada por la dureza, la forma y la velocidad de las partículas de carbón. Las propiedades del carbón también influyen en el desgaste. Revestir las partes de las tuberías propensas al desgaste con, por ejemplo, un material de elastómero de uretano proporciona resistencia a la abrasión, además de retardar la acumulación de finos que pueden provocar obstrucciones. Las propiedades del carbón que están relacionadas con los bloqueos de la línea de transferencia son el contenido de humedad y los minerales arcillosos.

La alta humedad en carbones y mezclas puede crear problemas. Por lo tanto, se aplican límites estrictos de humedad en las brasas molidas. La presencia de arcillas, que se hinchan en presencia de agua, puede causar problemas, especialmente si hay una caída de presión en el sistema de transporte y/o si hay presencia de partículas ultrafinas. A medida que aumenta el contenido de finos (menos de 5,8 micras) del carbón pulverizado, aumenta la caída de presión en el sistema de transporte. Si la caída de presión supera cierto valor, que está relacionado con el diseño de la planta, entonces puede ocurrir el bloqueo. Las tuberías se obstruyen debido a la acumulación de depósitos en las curvas de las tuberías, lo que normalmente está relacionado con la naturaleza blanda del carbón (distribución de tamaño de partícula más fina). Mientras se inyecta el carbón, el carbón ultrafino (menos de 10 micrones) inicia el proceso al adherirse a la pared del codo, y una vez que se forma una superficie rugosa, las partículas más grandes comienzan a adherirse. Además, la molienda preferencial del carbón más blando en una mezcla de carbón puede dar lugar a una alta proporción de partículas ultrafinas, lo que provoca el bloqueo.

Los bloqueos se pueden prevenir mediante mejoras en el diseño de la tubería y el sistema de distribución y, en algunos casos, ajustando el sistema de preparación (como el pulverizador de carbón) para producir un tamaño de partícula más grueso. El sistema de inyección suele tener un procedimiento para detectar y eliminar el bloqueo, ya que es un fenómeno común. Las líneas de transporte incluyen puertos de purga donde se eliminan los bloqueos, normalmente con aire a alta presión. Se necesita una prueba simple y práctica para evaluar la fluidez y la manejabilidad del carbón pulverizado y las mezclas de carbón. Esto permite identificar los materiales difíciles antes de utilizarlos.

La lanza de inyección inyecta carbón en el soplete que conduce hasta la tobera. Las partículas se calientan inmediatamente por el chorro caliente, se encienden, se gasifican y se queman. El diseño y ubicación de la lanza influye en la eficiencia de combustión del carbón. Anteriormente, las lanzas solían ser lanzas rectas de acero que se colocaban en o cerca de la interfaz tobera/soplete. Se han desarrollado diseños que incorporan la inyección de O2 directamente en el flujo de las partículas de carbón (lanzas de oxi-carbón) y/o formas de generar más turbulencia en la punta de la lanza para mejorar la eficiencia de la combustión. Estos incluyen (i) lanzas coaxiales (donde el carbón se inyecta a través de la tubería interna y el O2 a través del anillo circundante), (ii) lanzas de alta dispersión, (iii) lanzas biseladas, (iv) lanzas hendidas, (v) excéntricas (no -concéntricas) lanzas dobles y (vi) lanzas de remolino.

También se practica el precalentamiento del carbón para aumentar la eficiencia de la combustión. Los problemas que surgieron cuando se introdujo el carbón por primera vez, como los bloqueos de la lanza y la tobera y el derretimiento de la punta de la lanza, se han superado en gran medida. Los bloqueos se deben principalmente a que el carbón se calienta a una temperatura en la que se vuelve pegajoso y se adhiere a la superficie de las lanzas y toberas de inyección. La deposición de cenizas se minimiza utilizando carbón con una alta temperatura de fusión de cenizas (AFT). A todos los efectos prácticos, la AFT debe ser 50 °C más alta que la temperatura del chorro caliente. Las lanzas también pueden taponarse si los carbones tienen un apelmazamiento de alta fluidez cerca de la punta de la tobera. Esto se puede superar evitando carbones con altos índices de apelmazamiento o aumentando el caudal.

Colocar la lanza de inyección más cerca de la tobera reduce la extensión del impacto de las cenizas en el soplete. La utilización de lanzas coaxiales enfriadas por aire ayuda a prevenir el bloqueo y la erosión, y puede prolongar la vida útil de la punta. El caudal del aire de enfriamiento se debe minimizar para disminuir su efecto de enfriamiento sobre la combustión del carbón. Sin embargo, el bloqueo de las lanzas aún puede ocurrir con frecuencia. Existen procedimientos establecidos para detectar y eliminar estos bloqueos antes de que puedan causar algún problema.

El uso de diferentes aleaciones para las lanzas de inyección y la limitación de la temperatura de chorro caliente también ha influido en la fusión de la punta de la lanza. La durabilidad de una lanza es una consideración operativa importante ya que se quema con el tiempo.

Combustión de carbón

Los raceways son regiones vitales del BF aunque su volumen total no suele superar el 1 % del volumen interno del BF. Aportan al proceso calor y agentes reductores. La inyección de carbón afecta inevitablemente las condiciones de la pista de rodadura que, a su vez, tiene consecuencias fuera de la pista de rodadura. Las partículas no quemadas que salen de la pista de rodadura pueden causar problemas operativos, como permeabilidad reducida, distribuciones de temperatura y gas no deseadas, erosión excesiva del coque y un aumento en el arrastre de carbón. La cantidad de carbón sin quemar aumenta con el aumento de las tasas de inyección. Así, el comportamiento de combustión y gasificación del carbón inyectado en el raceway es un elemento importante para el funcionamiento estable del BF. Es muy evidente que el BF puede consumir más carbón inyectado que el quemado dentro de la pista de rodadura, ya que el material no quemado se consume en otras partes del horno.

La combustión del carbón dentro de BF ha sido ampliamente estudiada. Los estudios se han realizado utilizando equipos a escala de banco, como análisis termogravimétrico (TGA), hornos de tubo de caída (DTF) y reactores de malla de alambre (WMR). Estas técnicas no simulan completamente las condiciones dentro de la pista de rodadura. El tiempo de residencia de las partículas de carbón pulverizado en un DTF, por ejemplo, es del orden de segundos mientras que en un raceway de un BF ronda los milisegundos. Por lo tanto, estas técnicas se utilizan normalmente para proporcionar una evaluación comparativa de los diferentes tipos de carbones.

Otro enfoque que se sigue es el uso de instalaciones especialmente diseñadas para simular las condiciones de la pista de rodadura. Estos incluyen la inyección de un chorro caliente en un lecho de coque empacado, a menudo denominado "modelo caliente". Estos tienen la capacidad de simular condiciones de combustión para tiempos de residencia cortos de milisegundos, así como diferentes ubicaciones de caminos de rodadura. Sin embargo, las instalaciones a escala piloto todavía no simulan completamente las condiciones de la pista de rodadura en un BF. Por ejemplo, es posible que no funcionen a presiones cercanas a la presión principal de tobera/bullicio. Las presiones más altas en la pista de rodadura aumentan la tasa de gasificación del carbón.

Hay varios modelos informáticos disponibles para evaluar el comportamiento del carbón en la pista de rodadura y en otras partes de la BF. La validez de estos modelos ha sido cuestionada ya que los mecanismos que representan son complejos y no se comprenden completamente. Su precisión depende de las suposiciones realizadas y la validez de las relaciones integradas en los modelos. Dado que el comportamiento del carbón está fuertemente influenciado por el diseño del BF y las condiciones de operación, así como por las propiedades del carbón, un modelo de computadora quizás solo sea aplicable para un BF en particular, las condiciones de operación y los mismos tipos de carbones en los que se ha desarrollado y probado Estas son las limitaciones de todas estas técnicas.

La combustión del carbón entre la salida de la lanza de inyección y la pared posterior de la pista de rodadura (una distancia física de alrededor de 0,7 m a 2 m) ocurre a altas temperaturas (1400 °C a 2200 °C), presiones elevadas (alrededor de 3 kg/ cm2 a 6 kg/cm2 y tiempos de residencia cortos (10 milisegundos a 40 milisegundos para partículas pulverizadas). Es bajo estas severas condiciones que se requiere lograr un alto nivel de combustión del carbón.

El proceso de combustión del carbón se puede dividir en los siguientes pasos y algunos de ellos se superponen.

- Las partículas pulverizadas inyectadas (menos de 75 micrones) se calientan rápidamente a medida que ingresan al chorro de aire caliente enriquecido con O2. La tasa de calentamiento está determinada por las condiciones operativas, pero es de alrededor de 100 grados C por segundo. La temperatura del chorro caliente suele ser de 1000 °C a 1200 °C y la velocidad del gas es de alrededor de 180 m/s a 250 m/s.

- La pirólisis de las partículas tiene lugar para producir volátiles no condensables (gases), volátiles condensables (alquitranes) y carbón carbónico. Se tarda entre 2 milisegundos y 20 milisegundos en completar la desvolatilización.

- La ignición y la combustión del VM tienen lugar para producir principalmente CO2 (dióxido de carbono) y H2O (vapor de agua). Esto toma unos pocos milisegundos.

- La combustión parcial del carbón residual se lleva a cabo por O2. La combustión carbonizada aporta la mayor parte del calor liberado durante la combustión. A diferencia de la combustión de VM, en la que el VM se difunde hacia la atmósfera rica en O2 (lo que da como resultado una gran área de reacción), el O2 para la oxidación del carbón debe transportarse a la superficie de partículas relativamente pequeña. Como resultado, la oxidación del carbón es un proceso más lento. Mientras se libera la VM, el O2 no puede entrar en contacto con la superficie carbonizada debido a los altos requisitos estequiométricos de la VM.

- Gasificación del carbón residual por CO2 y H2O para producir CO (monóxido de carbono) y H2 (hidrógeno). Esta es la reacción más lenta de todos estos procesos y tiene lugar principalmente fuera del raceway.

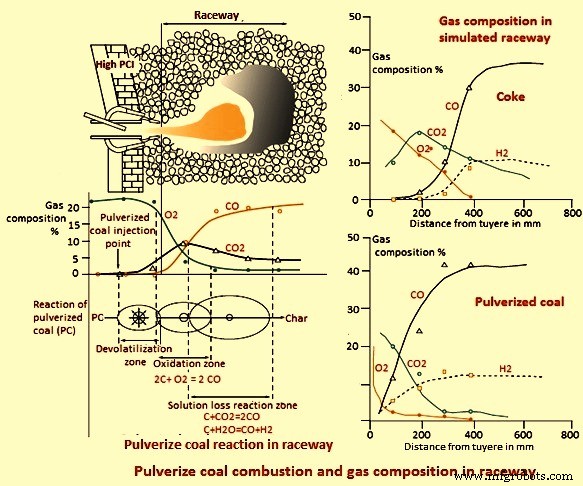

Son las características de combustión del carbón en lugar de la combustión del coque las que gobiernan la composición del gas y la distribución de la temperatura en la pista de rodadura, ya que se queman preferentemente. La figura 1 ilustra algunos de los pasos de la combustión del carbón que ocurren dentro de la pista de rodadura y cómo varía la composición del gas. La mayor parte del O2 se consume cerca de la punta de la tobera, mientras que se produce una atmósfera rica en CO2 en el medio y una atmósfera rica en CO al final del camino de rodadura.

Fig. 1 Combustión de carbón pulverizado y composición del gas en el raceway

El alcance de la combustión (eficiencia de la combustión) y, por lo tanto, la cantidad de material no quemado transportado fuera de la pista de rodadura, depende de varios parámetros que incluyen (i) propiedades del carbón, como el contenido de VM, el tamaño y la densidad de las partículas, y (ii) ) condiciones de funcionamiento, por ejemplo, composición y temperatura del gas de explosión, y posición y diseño de la lanza.

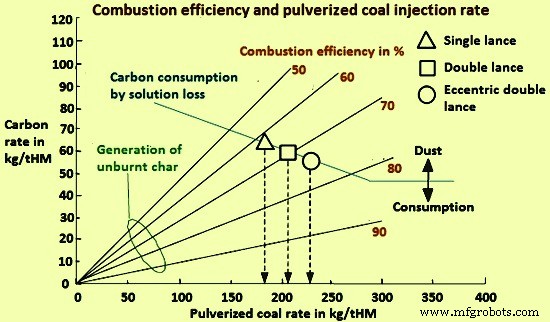

El gráfico de la Fig. 2 que muestra la eficiencia de la combustión y la tasa de inyección de carbón pulverizado se basa en estudios realizados mientras se investigaba la tasa máxima de carbón pulverizado a partir de un balance de carbono en el BF usando un modelo de balance de calor y materiales.

Fig. 2 Eficiencia de combustión y tasa de inyección de carbón pulverizado

En base a las diversas investigaciones realizadas, a continuación se resumen las medidas para intensificar la combustión del carbón en el raceway.

- Enriquecimiento de la explosión con O2. Sin embargo, debe tenerse en cuenta el efecto no lineal del chorro de O2 sobre el grado de combustión. El aumento en la tasa de combustión se vuelve más pequeño a medida que aumenta el contenido de O2.

- Mezcla preliminar de carbón pulverizado con O2 antes de la introducción en la cavidad de la tobera.

- Uso de mezclas de carbón (generalmente carbones con alto y bajo contenido de VM) y mezclas de combustible para mantener un alto grado de combustión y una alta proporción de reemplazo de coque/carbón.

- Inyección de carbón con óxidos de Fe (mineral de hierro fino y desechos que contienen Fe, etc.), carbonatos y otros aditivos ricos en O2.

- Uso de fenómenos químicos y físicos, p. efectos catalíticos, polarizantes y otros.

- Optimización de la molienda del carbón, según las condiciones de operación y las propiedades del carbón.

Efecto del rango del carbón

El comportamiento de combustión y gasificación del carbón pulverizado en el raceway está influenciado por sus propiedades. El efecto de las propiedades en general sobre la temperatura de la llama (FT) y la eficiencia de combustión (CE) se describe a continuación.

PCI tiene un efecto de enfriamiento en el FT. El FT es un parámetro importante ya que afecta la química de la escoria y del metal, la evaporación y recirculación de los elementos alcalinos presentes y el flujo de metal en el hogar. Es difícil medir el FT, por lo que generalmente se calcula a partir de un balance de energía de la zona de la pista de rodadura. El valor calculado se conoce como "temperatura de llama adiabática de la pista de rodadura" (RAFT) o FT teórico. Los cálculos de RAFT pueden variar de un BF a otro dependiendo de los supuestos realizados, por lo que los valores pueden no ser directamente comparables. Existe una RAFT óptima para cada BF en función de factores como la composición y la permeabilidad de la carga, la calidad del coque y la tasa de soplado. La inyección de carbón reduce el RAFT (en comparación con la operación con coque), ya que promueve reacciones endotérmicas. Los carbones de baja VM y alta VM reducen el FT en los rangos de 80 °C a 120 °C y de 150 °C a 220 °C por 100 kg/tHM, respectivamente. En general, cuanto mayor es la relación H2/C (carbono) en el carbón, mayor es el efecto de enfriamiento. La RAFT también disminuye con el aumento de la tasa de inyección de carbón. El aumento de la temperatura de la ráfaga y/o el enriquecimiento de O2 y/o la disminución de la humedad de la ráfaga pueden compensar el efecto de enfriamiento del carbón.

Los experimentos de combustión en condiciones que simulan el entorno BF han indicado que la CE normalmente aumenta con el aumento de VM del carbón. Los carbones HV (alta volatilidad) se gasifican fácilmente, produciendo una mayor cantidad de gas, con un menor CV y una menor cantidad de carbón en comparación con los carbones de baja volatilidad (LV) y mediana volatilidad (MV). Por lo tanto, la combustión de gas es más importante para los carbones de rango inferior que la combustión de carbón. Si la combustión del gas es incompleta, se puede formar hollín, y esto puede conducir al deterioro de la permeabilidad del BF cuando sale del camino de rodadura. El hollín tiene una reactividad menor que el carbón sin quemar.

El grado de desvolatilización está influenciado por el tamaño de las partículas de carbón, con tamaños más finos que conducen a una desvolatilización más completa. A medida que disminuye el contenido de VM del carbón, la CE final se rige por las reacciones de carbón, ya que la ignición y la combustión del VM son rápidas. Char con una mayor reactividad tiene mayor CE. A menudo se ha debatido que a las altas temperaturas que ocurren en la pista de rodadura, la reactividad química se vuelve menos importante ya que la velocidad de combustión está limitada por la velocidad de difusión de O2 a la partícula, y el tiempo de quemado depende más del tamaño de la partícula y la concentración de O2. Combinado con el corto tiempo de residencia, el efecto de la diferencia de reactividad del carbonizado entre los carbones puede no ser muy significativo en el raceway. Hay otras opiniones que afirman que en vista de los tamaños de partícula pequeños utilizados (superior al 80 % menos de 75 micras en PCI) y las condiciones altamente turbulentas que existen en el camino de rodadura, la tasa general de combustión del carbón normalmente está influenciada por la intrínseca reactividad química del char. La reactividad carbonizada es ciertamente importante fuera de la pista de rodadura. En las condiciones del horno superior, es probable que la gasificación del carbón esté controlada por la velocidad de la reacción química. Por lo tanto, es probable que la tasa general de reacción de gasificación del carbón esté influenciada por la reactividad química del carbón al CO2.

En general, la reactividad del carbonizado aumenta con el carbón VM, es decir, los carbones HV suelen producir carbonizados más reactivos que los carbones LV y, por lo tanto, una mejor combustión. Hay excepciones, ya que la reactividad del carbón está influenciada por una serie de factores que incluyen (i) su morfología (área superficial y porosidad), (ii) su estructura resultante, (iii) su composición y (iv) las condiciones de operación. La velocidad de combustión y la reactividad del carbón dependen en parte del tamaño de la partícula y su estructura de poros. La estructura de poros controla el suministro de gases reactivos al interior de la partícula de carbón y proporciona una superficie interna variable para la reacción.

La fragmentación carbonizada, que está influenciada por su estructura, aumenta el área de la superficie externa. A altas velocidades de calentamiento se produce una mayor proporción de partículas de carbón con cavidades de paredes delgadas y áreas superficiales de macroporosidad y macroporosidad más altas. En general, estos tipos de carbón tienden a fragmentarse más que aquellos con paredes más gruesas y menor porosidad y, por lo tanto, tienen una tasa de reacción de carbón más alta. La fragmentación puede ser una de las razones por las que algunos operadores encuentran que el VM tiene poco efecto sobre la combustibilidad del carbón. Los carbonizados formados a partir de carbones de rango superior (LV) a altas temperaturas normalmente están más ordenados y, por lo tanto, son menos reactivos. El desarrollo de cenosferas de carbón altamente anisotrópicas con el aumento de la temperatura también disminuye la reactividad del carbón. Por lo tanto, estos carbones se benefician de una temperatura de explosión más baja para mejorar la combustibilidad.

Los cambios en la composición maceral de un carbón pueden explicar las diferencias en la reactividad de la combustión, particularmente entre carbones de rango similar. Los macerales de inertinita generalmente se consideran "inertes" (no reactivos). Sin embargo, no es tan simple como esto. No todos los macerales de inertinita son, de hecho, no reactivos, y no todos los de vitrinita son reactivos. La vitrinita, la inertinita e incluso la liptinita pueden contribuir al C no quemado en el residuo carbonoso. También se ha notado que aunque los carbones carbonizados ricos en inertinita son básicamente menos reactivos que los carbones carbonizados ricos en vitrinita a 500°C, esto ya no es importante a altas temperaturas (1300°C). Es probable que la diferencia en la combustibilidad de los carbones se reduzca considerablemente en las condiciones de combustión muy intensas en la pista de rodadura.

El rendimiento de la combustión de los carbones puede mejorarse debido a los efectos catalíticos de los minerales constituyentes o retrasarse por una concentración mineral excesiva. El SiO2 y el Al2O3 (alúmina) pueden ralentizar la velocidad de reacción, mientras que el calcio (Ca), el magnesio (Mg), el hierro (Fe) y los tipos alcalinos pueden mejorarla, siendo los efectos catalíticos más pronunciados en los carbones de rango inferior. Sin embargo, la combustibilidad mejorada de las partículas ricas en minerales se ha atribuido, no a los efectos catalíticos, sino a la difusión favorable del gas reaccionante a través de los minerales y las interfaces maceral-mineral. La falta de una correlación clara entre la reactividad del carbón y las fases inorgánicas individuales puede estar relacionada con las diferencias en la influencia de la temperatura en la transformación del carbón mineral. Aunque por lo general se prefieren carbones y productos carbonizados con una reactividad alta, una reactividad demasiado alta puede generar condiciones inestables en el horno.

La mezcla puede diluir las propiedades de combustión desfavorables de un carbón. Pero el desempeño de la combustión de una mezcla es más complejo que el de un solo carbón. Cada uno de los componentes del carbón se desvolatiliza y se quema a diferentes temperaturas y en diferentes tiempos y, por lo tanto, su combustión puede variar considerablemente. Además, pueden ocurrir interacciones entre los diversos carbones en la mezcla, lo que complica las predicciones del comportamiento de combustión de la mezcla. Las interacciones ocurren primero en el pulverizador donde existe la posibilidad de grandes diferencias en la distribución del tamaño de los componentes del carbón, especialmente si hay diferencias significativas en la dureza de cada carbón. También se produce una desproporción que influye en la composición mineral y petrográfica de las partículas resultantes y en el posterior comportamiento de la combustión.

Las interacciones entre los carbones componentes pueden aumentar la combustibilidad de la mezcla. Como ejemplo, la combustibilidad de los carbones LV se puede mejorar mezclándolos con carbones HV. El carbón HV libera más VM, lo que ayuda a formar un campo de temperatura de gas más alta, que luego calienta el carbón LV. Esto favorece su desvolatilización, ignición y combustión. El efecto sinérgico es más pronunciado cuanto mayor es la fracción de carbón HV, hasta un determinado porcentaje. En condiciones BF simuladas, una mezcla que contiene alrededor de un 70 % de carbón HV con un 32,5 % de VM y un 30 % de carbón LV con un 20 % de VM ha dado el mayor grado de quemado.

Efectos del tamaño de las partículas

El rendimiento de la combustión del carbón está influenciado por el tamaño de sus partículas. Para una conversión completa y, por lo tanto, una utilización eficaz del carbón inyectado, el calentamiento, la desvolatilización, la pirólisis y la combustión de las partículas deben tener lugar en el período comprendido entre su entrada en el chorro caliente y el límite del camino de rodadura. Normalmente, se libera una mayor cantidad de VM al reducir el tamaño de las partículas de carbón. Esto puede facilitar la combustión en fase gaseosa.

Las partículas más finas tienen áreas superficiales específicas más altas y, por lo tanto, velocidades de calentamiento más altas. The granular coals releases lower amounts of VM than when they are pulverized. Calculated pyrolysis yields indicate that nearly all the VM from the pulverized coals are released whereas it is incomplete in case of the granular coals. The presence of residual VM in the granular coals affects the subsequent CO2 gasification reactivity of the chars. It has also been shown that the extent of devolatilization in the finer particles (45 microns to 75 microns) is more complete than the larger particles (75 microns to 150 microns). The effect is more pronounced for the LV coal (15 % VM) compared to the HV coal (37 % VM). This is since a higher VM release can result in more soot and tar production, produced from secondary reactions of the volatiles. The reactivity of the soot is lower than that of the unburned char. Thus, the lower is the soot formation; the better is the BF stability.

The CE (or burnout) of coal normally increases with decreasing particle size since a higher surface area is available for reaction. Larger particles require a longer time for burnout. The increase is more pronounced as VM content increases in coals. However, the particle size effect is also dependent on O2 stoichiometry, as well as coal rank (and char reactivity). It has been found that larger particles of coal generally have a higher CE (degree of burnout) at O2/C ratios of greater than 2 (fuel lean conditions) under simulated BF conditions. The smaller particles have higher CE under fuel rich conditions (O2/C ratio less than 2).

Operational factors

The effective use of coal needs operational changes to compensate for alterations in the raceway parameters and their effect elsewhere in the BF (such as the thermal state, slag regime and gas dynamics). Measures to intensify the combustion of coal in the tuyere/raceway region, and hence increase the injection rate include (i) increase the amount of O2 in the tuyeres, and (ii) adjustment in the blast temperature and moisture. There are some other measures taken to improve coal combustion, such as preheating the coal and the use of additives. Further, the choice of particle size, and hence the grinding parameters, can also influence the CE.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the coal lances, and (iii) separate O2 lances. The addition of O2 results into higher availability of O2 for the participation in the combustion of coal in the raceway. Hence, the CE of the coal increases. However, the influence of O2 enrichment on CE is limited. It has been shown through calculation that the CE increases by around 6.7 % for a HV coal (34.5 % VM) and 3.3 % for a LV coal (14 % VM) when O2 enrichment of the hot air blast is raised from 0 % to 6 % by volume. With higher O2 enrichment, CE can actually decrease due to insufficient mixing. Increasing O2 enrichment increases the diffusion of O2, but diminishes the volume of combustion gas which transfers heat to the coal particles. Thus, there is the non-linear effect of blast O2 content on the degree of coal combustion.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in FT. The former effect can help counteract the increase in the burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the coal VM. The CO and H2 contents also increase with O2 enrichment, resulting in the improved reduction of the iron ore in the central shaft. The CV of the top BF gas normally improves with O2 enrichment.

The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 needed as the VM content of the coal increases. If the FT becomes too high, then burden descent can become erratic. Too low a FT hampers coal combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the furnace for drying of the burden. The upper limit of the top gas temperature is also governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The position and design of the injection lance influence the CE and ash deposition in the tuyere. However, oxy-coal lance injection (co-annular injection) can produce an insulating effect around the coal particles, resulting in less coal combustion inside the tuyere. This effect carries over into the raceway, and less combustion is the end result. Lowering the O2 lance injection rate in this case improves the CE.

The key measure for combustion at high injection rate is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the coal combustion. Normally, a higher hot blast temperature is a cost effective measure than O2 enrichment since it allows a lower consumption of O2. Increased blast temperature also reduces coke consumption, typically 10 kg/tHM for every increase of 40 deg C with PCI, and lead to a small rise in the raceway depth. A higher blast temperature is normally required as the VM of the coal increases. This is due to the lower char reactivity of the low VM coal.

Lowering of blast moisture can help to compensate for the cooling effects of PCI. If the RAFT becomes excessive, then blast moisture can be increased. Raising the hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in BF operating with higher H2 content can be lower than the BF operating with lower H2. Also, the blast velocity can be adjusted to not only improve coal combustion, but to maintain the needed length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

As the injection rate increases, the combustibility of coal tends to decrease resulting in unburnt material (such as char, fines, and fly ash) leaving the raceway. Some of these materials, along with coke debris, collect at the back of the raceway, in the bird’s nest, obstructing the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence the productivity of the BF.

Changes in the permeability of the lower furnace zone can further affect the HM quality and slag viscosity. The unburnt material tends to collect at positions where large changes in the gas flow occur. Eventually it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the shaft, where it can influence burden permeability, and is finally emitted with the top BF gas. Higher coal injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, buildup and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow can be overcome.

Operating experience has shown that most of the unburnt material (char) is consumed within the furnace by the three mechanisms which are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replaces more of the coke and lowers the amount of unburnt solids in the top BF gas. The three char consumption mechanisms are described below.

The gasification reaction of char with CO2 and H2O begins in the raceway, but because the residence time for fine particles is too short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (the solution loss or Boudouard reaction) and H2O are slower than char combustion. The char obtained from coal competes with that from coke for CO2 and H2O. Char from coal is more reactive than the char from coke and hence is preferentially gasified. Therefore coke degradation by the solution loss reaction decreases with increasing PCI rates. In general, high VM coal char has a higher CO2 reactivity than low VM coal char. However the char reactivity in case of low VM coal can be improved by blending it with the high VM coal. The CO2 reactivity of coal blends is non-additive.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as the operating conditions in the BF. It has been shown that the CO2 gasification reactivity of coal char increases with temperature upto 1500 deg C, especially between 1300 deg C and 1500 deg C. Complete char gasification usually requires a contact time of around 10 seconds at 1500 deg C. Since the residence time for particles at such high temperatures is too short in a BF, hence char gasification mainly occurs at decreasing temperatures in the furnace shaft.

The properties of char change as it moves up the BF, and thus its reactivity to CO2 and H2O. The reacting atmosphere is not uniform. As an example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Injection of coal increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of solution loss reaction diminishes as the bosh gas H2 rises. CO2 and H2O are present in the upper part of the BF due to the reduction of iron ore. Under the conditions here, char gasification by CO2 is expected to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence, the overall reaction rate of char gasification is probably influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is also influenced by its chemical structure, with less ordered structures being more reactive.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as SiO2 and Al2O3, can slow down the reaction. These catalytic effects become more prominent for low rank coals. Depending on its composition, ash can also retard the C conversion due to blockage of char particles as a result of increased proportion slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases (derived from coal, coke and iron ore) can have a catalytic effect. The loss of C by gasification increases the char ash content.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si (silicon) and S (sulphur), dissolve from the char into the liquid iron and hence influence the composition of the HM. The dissolution of C contributes to the carburization of liquid iron, and controls the level of char consumption by the HM. It becomes critical when the CE is low. If the HM is close to saturation when it reaches deadman and hearth, the unburnt material cannot be consumed, thus reduces the permeability in these regions. The C can come from unburnt coal as well as from coke. Since the dissolution rate of C from coal char is a slower process than that from coke, C from coke is preferentially consumed.

Carbon dissolution from unburnt char into liquid metal is influenced by the furnace operating conditions and the following factors.

- Char particle size – Unburnt char which maintains its pulverized form reacts very little with the liquid metal and the slag since it cannot penetrate into the liquid. If, however, the char particles are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the liquid metal up to saturation. However, a tuyere probe sample taken at a BF in Australia indicated that ultrafine coal char particles can react with the dripping liquid metal, and that they are more readily dissolved than ultrafine coke particles. Experiments, though, have shown that the dissolution rate of C from coal char, though at larger particle sizes, is a slower process than that from coke.

- Char structure – Normally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3 and MgO (magnesia) slow the C dissolution kinetics, whilst CaF2 (calcium fluoride) and Fe oxides increase the rate. The effect of CaO (calcium oxide) is less clear. The reaction of Ca (calcium) with S in the metal produces a layer of CaS (calcium sulphide) which can inhibit C transfer. The AFT is also one of the controlling mechanisms which limit the C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, thus retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the liquid iron, permitting the mass transfer of C to the liquid iron.

- Liquid iron composition – It changes over time. The C dissolution rate is typically decreased as the C content of the liquid iron increases. Higher S content also retards the C dissolution. Combustion of coal and coke releases sulphur oxides (SOx) which can react with the descending metal and slag.

Unburnt char, ash, fines and coke can interact with the dripping slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the furnace operating conditions. Char consumption by slags basically occurs through the following mechanisms.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristic has a significant effect on the dominant reduction mechanism taking place. The wetting characteristic of slags varies with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C). In general, coal chars are poorly wetted by slag containing more than 10 % FeO at 1400 deg C and 1500 deg C. A faster reaction rate for coke suggests that coke fine is preferentially consumed before coal char.

- Reduction of SiO2 in slag by C of the char – It is a function of temperature. At temperatures less than 1500 deg C, only reduction of FeO takes place. At higher temperatures, both SiO2 and FeO in the slag are reduced, thus resulting in increased consumption of the char. SiO2 is reduced by C, through gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetic of SiO2 is influenced by the wettability of char by the slag. Wetting behaviour is improved with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Greater amounts of SiO2 and FeO in the char ash facilitate the slag/C interaction, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This leads to the assimilation of char ash components such as S. In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

Slag viscosity has also a role to play. The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, whereas absorption of char usually increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and partial pressure of O2. Also unburnt char, coke, and unburnt ash from the coal can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is normally determined by the CaO/SiO2 ratio. Since the slag does not completely absorb the char and ash in the bosh region, bosh slag usually has a higher basicity than tapped slag. The addition of fluxes can help in solving slag formation problems.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Comprender un sistema de inyección directa

- Comprender un sistema de inyección indirecta

- Comprender un sistema de inyección de combustible multipunto

- Comprender el sistema de inyección de aire