Tuba

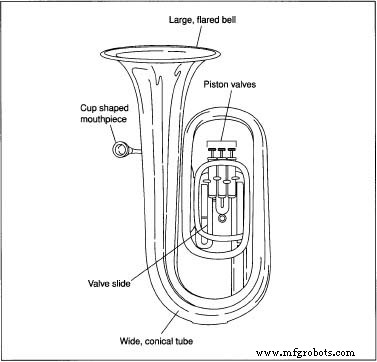

Una tuba es un instrumento de metal que se caracteriza por su gran tamaño y su sonido profundo. Consiste en un tubo enrollado verticalmente, tres o cuatro válvulas, un orificio cónico ancho, una campana acampanada y una boquilla en forma de copa. Los diferentes segmentos de la tuba se moldean y doblan de latón mecanizable utilizando técnicas estándar. Luego, las piezas se sueldan juntas para completar el instrumento. Construida por primera vez a principios del siglo XIX, la tuba se inventó para proporcionar un sonido de bajo en conjuntos de metales.

Antecedentes

Las tubas pertenecen a una clase de instrumentos conocidos como instrumentos de viento de metal. Los sonidos que hacen estos instrumentos son producidos por el zumbido de los labios de los músicos contra la boquilla. Esto hace que la columna de aire dentro del instrumento vibre. A medida que sale del instrumento a través de la campana, se crea un sonido audible. El tono que se escucha está directamente relacionado con la longitud del tubo a través del cual viajó el aire. Al conectar una válvula, el tubo se acorta o alarga y se cambia el tono. En una orquesta, la tuba se usa para producir las notas más bajas. Dependiendo del tipo de tuba, puede llegar a notas tan bajas como D inferior del piano. A menudo se usa para tocar solos rápidos en staccato, pero también puede tocar melodías sostenidas.

Historial

El desarrollo de la tuba se inició a principios del siglo XIX. Durante la década de 1820, varios fabricantes de instrumentos produjeron el ophicleide, un precursor de la tuba. Era un tipo de instrumento de corneta que, según los informes, podía producir un tono tan bajo como F. Sin embargo, estos instrumentos eran difíciles de tocar y nunca fueron realmente aceptados por la comunidad musical. Para satisfacer el deseo de los directores de orquesta de un instrumento de metal con válvulas que fuera capaz de tocar notas bajas, se inventó la tuba.

En 1835, la primera tuba bajo fue patentada por Johann Gottfried Moritz (un fabricante de instrumentos) y Wilheim Wieprecht (un maestro de banda). Era completamente diferente del ophicleide con llave en que estaba equipado con un nuevo tipo de válvula de pistón corta llamada Berliner. Pumpe. Su prototipo de tuba se veía diferente a la tuba moderna, pero compartía algunas características clave. Por ejemplo, se lanzó en F, el tono estándar de las tubas orquestales. Tenía cinco válvulas que podían bajar el tono del instrumento. También estaba hecho de latón con accesorios de plata.

A continuación, Moritz y Wieprecht diseñaron un instrumento más aburrido que llamaron bombardon. Tenía la misma forma general que el ophicleide pero también tenía válvulas. Su diseño fue adoptado por otros fabricantes de instrumentos que los modificaron ligeramente y comenzaron a producir el bombardon en diferentes tamaños y formas. En unos pocos años, se utilizaron válvulas rotativas en lugar de las válvulas Berliner-Pumpe. En 1845, Adolfe Sax patentó una familia de cuernos de saxo que iban desde el sopranino hasta el contrabajo. El miembro más bajo de estos instrumentos se parecía mucho a la tuba moderna.

En 1849, se introdujo el bajo hellicon. Este era un instrumento con una bobina circular que fue diseñado para descansar sobre el hombro de un jugador. Primero ganó popularidad en las bandas de música de Gran Bretaña debido a su facilidad de portabilidad. En la década de 1860, el famoso director de orquesta estadounidense, John Philip Sousa, encargó a C. G. Conn que produjera una versión más amigable para el público del hellicon. El instrumento se conoció más tarde como sousaphone.

Cuando se introdujo por primera vez la tuba, rápidamente reemplazó al ophicleide en bandas y orquestas en Alemania. Fue aceptado más lentamente por otros países, particularmente Gran Bretaña y Francia. En 1880, la tuba se había convertido en el instrumento de bajo de metal estándar y el ophicleide era obsoleto.

Diseño

El diseño general de la tuba ha cambiado poco desde los primeros días de su desarrollo. Es un instrumento masivo con una campana grande de entre 14 y 30 pulgadas (35,56 a 76,2 cm) de diámetro. El tubo principal tiene la forma de una bobina elíptica con la campana apuntando hacia arriba. Sin embargo, existen numerosas variaciones en esta forma. Por ejemplo, el sousaphone es un instrumento de forma circular con la campana apuntando hacia adelante. También se han hecho algunas tubas verticales con una campana que apunta hacia adelante. Otras tubas tienen campanas orientadas hacia la izquierda o hacia la derecha. La posición de la campana es importante porque afecta la calidad del tono general que produce el instrumento.

La mayoría de las tubas tienen cuatro válvulas que son de pistón. Sin embargo, ciertos instrumentos tienen entre dos y seis válvulas. Las válvulas rotativas también se utilizan para ciertas marcas de tubas. Estas válvulas son más rápidas que las válvulas de pistón pero menos duraderas. Se utiliza una boquilla grande en forma de copa. Las tubas están disponibles en cinco tonos diferentes, incluyendo doble si bemol, doble do, mi bemol, fa y la corneta de contrabajo doble sol.

Materias primas

La materia prima principal que se utiliza para hacer tubas estándar es el latón. El latón es una aleación compuesta de cobre y zinc. Otros metales que también se pueden agregar para modificar las características incluyen estaño y níquel. El tipo más común utilizado en la construcción de instrumentos es el latón amarillo que contiene una mezcla 70/30 de cobre y zinc. Este material es de color amarillo y maleable. También se utilizan otros tipos de latón cuando se desean efectos diferentes. Por ejemplo, el latón rojo-dorado, que está compuesto por un 80% de cobre y un 20% de zinc, proporciona un color más dorado y un sonido ligeramente diferente. También se utiliza latón plateado que incluye cobre, zinc y níquel.

El zinc en latón hace que la aleación sea viable a temperaturas más bajas. Algunos fabricantes personalizados utilizan mezclas especiales de latón para diferentes partes de la tuba. Por ejemplo, un material como Ambronze, que se compone de 85% de cobre, 13% de zinc y 2% de estaño, puede usarse para hacer la campana. Este material le da al instrumento un sonido único.

Más allá del latón, solo se utilizan algunos otros materiales para hacer la tuba. La mayoría de los tornillos están compuestos de acero inoxidable. En algunos casos, determinadas superficies del instrumento, como las válvulas o los tubos deslizantes, están recubiertas de cromo o una aleación de níquel. Esto reduce la fricción y ayuda a que las piezas se muevan con mayor libertad. Durante la producción, se utilizan fundente y soldadura para conectar los distintos tubos. Para reducir la posibilidad de daños, las válvulas están revestidas con fieltro donde el botón de la válvula se encuentra con el cuerpo del instrumento. Para la decoración, se utiliza un material como el nácar en el botón de la válvula. También se puede utilizar corcho para revestir la llave de agua. Para reducir el peso, la mayor parte del sousaphone se compone de fibra de vidrio.

El

proceso de fabricación

La demanda de tubas es mucho menor que la de otros instrumentos de metal como trompetas, cornetas o trombones. Por lo tanto, la producción no se suele realizar de forma muy automatizada. Los tres pasos generales de producción incluyen la formación, el montaje y el acabado final de la pieza.

Fabricación de piezas

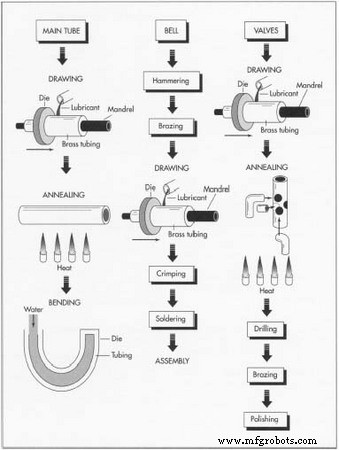

- 1 El cuerpo principal, las válvulas, la campana y la boquilla se producen por separado durante la fabricación. En algunos casos, estas diferentes partes pueden ser fabricadas por varios contratistas que las envían al fabricante de la tuba para su ensamblaje. El cuerpo principal se hace colocando primero un tubo de latón en un mandril en forma de poste. Se aplica lubricación y luego se pasa un troquel en forma de rosquilla por el mandril para remodelar el latón y darle una forma y un grosor consistentes. Luego, el tubo se calienta para hacerlo más manejable. Luego se sumerge en ácido sulfúrico o nítrico para eliminar el óxido que se forma por el proceso de calentamiento.

Una tuba se compone de un cuerpo principal, válvulas, campana y boquilla. Todas las piezas están fabricadas de latón en diversas operaciones de embutición, martilleo y doblado.

Una tuba se compone de un cuerpo principal, válvulas, campana y boquilla. Todas las piezas están fabricadas de latón en diversas operaciones de embutición, martilleo y doblado. - 2 Los tubos modificados se mueven luego a otra área donde se doblan para formar las curvas y ángulos apropiados necesarios para el tono correcto. Se emplean varios métodos de doblado. En un procedimiento, el tubo se coloca primero en un troquel que coincide con la curva deseada. Esto requiere un poco de flexión mecánica. A continuación, se bombea agua a través del tubo a altas presiones, lo que hace que el metal se expanda y adopte automáticamente la forma del troquel. Otra técnica de doblado emplea un cojinete de bolas que se envía a través de la tubería. Aquí, el rodamiento de bolas funciona de manera muy similar al agua que obliga a las paredes del tubo a adaptarse al troquel.

- 3 El sistema de válvulas se fabrica utilizando muchas de las mismas técnicas que el tubo principal. La carcasa se corta primero de un trozo largo de tubería. Está roscado en los extremos para permitir que las válvulas se desmonten más fácilmente. Utilizando sistemas computarizados, se perforan orificios en la carcasa que coinciden exactamente con los orificios de los pistones. Los pistones también están construidos de manera similar. Los nudillos, que son trozos de tubería que

Una tuba. conectar el tubo principal a las válvulas, se doblan en los diferentes ángulos según lo requiera el instrumento. Luego se calientan o recocen y se lavan en un baño ácido para eliminar los óxidos. Todo el conjunto se mantiene unido en plantillas y las juntas se sueldan con un soplete. Luego se envía para otro lavado con ácido para eliminar el exceso de soldadura y óxido, y luego a una máquina pulidora.

Una tuba. conectar el tubo principal a las válvulas, se doblan en los diferentes ángulos según lo requiera el instrumento. Luego se calientan o recocen y se lavan en un baño ácido para eliminar los óxidos. Todo el conjunto se mantiene unido en plantillas y las juntas se sueldan con un soplete. Luego se envía para otro lavado con ácido para eliminar el exceso de soldadura y óxido, y luego a una máquina pulidora. - 4 La campana se produce a partir de una gran hoja de latón que se corta con un patrón plano en forma de vestido. Luego se envuelve alrededor de un poste suficientemente ancho y se moldea. En el extremo estrecho de la campana, los extremos se sueldan juntos en una junta a tope. Donde la campana se ensancha, los extremos están diseñados para superponerse. Se conectan mediante una junta traslapada que luego se suelda a altas temperaturas para garantizar el sellado adecuado. A continuación, se dibuja el extremo estrecho en un mandril para que tenga el mismo tamaño que el extremo del tubo principal. Luego, el extremo más ancho se martilla aún más para darle una forma más de campana. Se adjunta un pequeño cable al borde de la campana y el metal se engarza a su alrededor.

- 5 Si bien la boquilla se puede fabricar con varios metales, a menudo se usa latón. Se elabora vertiendo metal fundido en un troquel de dos piezas. El dado se junta y se mantiene bajo presión durante un período de tiempo determinado. Luego se deja enfriar haciendo que el metal se endurezca. Después de poco tiempo, se abren las mitades del molde y se expulsa la boquilla.

Ensamblaje

- 6 A continuación, se pueden ensamblar todas las partes de la tuba. El conjunto de la válvula se une al tubo principal y se suelda. La campana también está soldada al tubo principal. Los pistones se insertan en las carcasas de la válvula y luego se atornillan a la tubería principal. Otras piezas como la llave de agua o los anillos para el pulgar también se sueldan en este punto.

Acabado final

- 7 Luego se limpia y se pule la tuba. También se puede galvanizar con una aleación de oro o plata para cambiar su apariencia. El nombre de la empresa está grabado en el metal mediante técnicas automáticas o manuales. Luego, el instrumento puede colocarse en un estuche liviano con forro de fieltro junto con la boquilla y otros accesorios. Estos se empaquetan en cajas pesadas y se envían a los clientes.

Control de calidad

La calidad de cada pieza de tuba se comprueba durante las distintas fases de fabricación. El método de prueba principal es la inspección visual. Los inspectores verifican cosas como piezas deformadas, soldaduras inadecuadas y otras variaciones. Además de las comprobaciones visuales, también se pueden realizar mediciones más rigurosas. Dispositivos de medición como vernier o micrómetro que se utilizan para comprobar la longitud, el ancho y el grosor de cada parte.

La calidad del sonido del instrumento también se comprueba antes del envío. Los fabricantes pueden emplear músicos profesionales que puedan verificar que el tono y el tono estén dentro de los estándares establecidos para el modelo específico de instrumento. Dependiendo de la minuciosidad de estas pruebas, el instrumento también puede verificarse bajo diferentes configuraciones acústicas

Proceso de manufactura