Inodoro

Antecedentes

En toda comunidad humana es necesario un sistema para tratar los excrementos, y la necesidad se vuelve más urgente cuanto más densamente poblada es el área. Aunque las letrinas de pozo simples todavía son comunes en muchas áreas rurales en la actualidad, los diseños de baños más complejos se remontan a miles de años. El Antiguo Testamento contiene varias referencias a los baños, desde las leyes sobre cómo cubrir los desechos al aire libre hasta la mención de la cámara privada interior del rey Eglón de Moab. Se cree que los residentes del valle del Indo usaron algún tipo de inodoro con agua alrededor del año 2000

Los restos de los baños romanos aún se conservan en muchos lugares. Algunas casas romanas privadas tenían sus propios baños, que en la mayoría de los casos eran un asiento ubicado sobre un desagüe o un pozo negro. Los baños públicos romanos eran más impresionantes. A menudo se construían junto a baños públicos o como parte de ellos. Filas de asientos de piedra o mármol en pares, divididos por apoyabrazos, se alzaban sobre una trinchera. El exceso de agua de los baños fluyó hacia la zanja y lavó los desechos en una alcantarilla principal. Una zanja más pequeña llena de agua fresca pasaba por la base de los inodoros de piedra. Esta agua se usó para enjuagar. Los fuertes romanos, que albergaban a cientos de soldados, también contaban con impresionantes instalaciones sanitarias. Los constructores de Housesteads, una fortaleza romana en el norte de Inglaterra que data del 122 A.D. , desvió un río para que fluyera por debajo de la letrina y sacar los desechos del fuerte. La letrina en sí era una habitación grande con bancos construidos alrededor de tres paredes. Los bancos tenían alrededor de 20 hoyos sin separadores para mayor privacidad. Las ciudades romanas también se ocuparon de las necesidades de los viajeros erigiendo enormes jarrones a lo largo de las carreteras para que la gente pudiera orinar, manteniendo así los desechos fuera de las calles públicas.

Durante la Edad Media, los baños con agua corriente eran comunes en las abadías británicas, que albergaban a grandes grupos de monjes. Al igual que los fuertes romanos, las letrinas de la abadía estaban destinadas a que muchas personas las usaran a la vez y se drenaban sobre un río o un desagüe de piedra. Los castillos de piedra a menudo se diseñaron con ejes verticales para el vaciado de desechos. Los desechos fluyeron hacia una trinchera que en la mayoría de los casos conducía al foso. Los baños interiores consistían en armarios o alacenas de madera, que ocultaban un asiento sobre un orinal. Los criados vaciaron la olla en el foso.

En las ciudades europeas medievales, la práctica común era vaciar los orinales interiores directamente en las calles, una práctica repugnante que engendraba enfermedades. Algo parecido al inodoro moderno con cisterna se empezó a utilizar en Inglaterra a finales del siglo XVI. Un "inodoro" que funciona con agua fue inventado en 1596 por Sir John Harrington. La reina Isabel I instaló el dispositivo de Harrington en su palacio, poniendo de moda entre la nobleza. Sin embargo, los inodoros con descarga de agua no se hicieron populares con la mayor parte de la población hasta mucho más tarde. La primera patente británica para un inodoro fue otorgada a Alexander Cumming en 1775. Su dispositivo usaba una olla con una puerta corrediza. La cacerola contenía unos centímetros de agua. Cuando terminaba, el usuario tiraba de una palanca que abría la olla, dejando que el contenido se deslizara hacia un desagüe y al mismo tiempo abriendo una válvula que dejaba entrar agua fresca en la olla. El inodoro Bramah, patentado por Joseph Bramah en 1778, usaba un dispositivo de descarga similar pero más complejo que mantenía el agua corriendo durante unos 15 segundos. Alrededor de 1815, los inodoros de este tipo se habían vuelto comunes en los hogares de Londres. Un moderno sistema de alcantarillado se completó en Londres en 1853, y una industria de fabricación de inodoros a gran escala se remonta a esta época.

Materias primas

Los inodoros y tanques están hechos de una arcilla especial llamada porcelana vítrea. La porcelana vítrea es una mezcla de varios tipos de arcilla, llamada arcilla de bola y arcilla de porcelana, sílice y un agente fundente. Las arcillas se endurecen primero secando al aire y luego se cuecen (hornean) en un horno muy caliente llamado horno. Por lo general, se aplica una capa brillante e impermeable llamada glaseado solo después de una primera cocción, y la arcilla se cuece por segunda vez. La porcelana vítrea es una excepción, ya que la arcilla y el esmalte se pueden cocer juntos. Todo el cuerpo de arcilla se vitrifica o se vuelve vidrioso, por lo que el inodoro es realmente impermeable y a prueba de manchas en todo su espesor.

Los asientos de inodoro generalmente están hechos de uno de dos materiales. Los asientos de inodoro de plástico están hechos de un tipo de termoplástico llamado poliestireno. El tipo de asiento de inodoro menos costoso y más común está hecho de una mezcla de madera y plástico. La madera es madera dura, generalmente arce o abedul, que ha sido triturada hasta obtener la consistencia de una harina. Esta harina de madera se mezcla con una resina plástica en polvo llamada melamina. El estearato de zinc es un tercer ingrediente en los asientos de inodoro de madera. Esto evita que la mezcla de madera y resina se pegue al molde en el proceso de fabricación. Los accesorios de metal del tanque están hechos de acero inoxidable o cobre, y las juntas que sujetan el asiento al recipiente suelen ser de plástico similar al caucho.

Un orinal.

Un orinal.

Algunos victorianos no podían soportar la idea de inodoros interiores porque despreciaban la noción de olores y gases impuros asociados con ellos. Hoy en día, es difícil imaginar la vida sin plomería interior. Qué espantoso tener que correr al retrete cuando hace frío o tropezar con el retrete a altas horas de la noche cuando el deber lo llamaba.

Sin embargo, no siempre era necesario caminar hasta el retrete en estas ocasiones. En su lugar, se podría utilizar un orinal de cerámica. Funcionaba como un retrete interior que no tiraba de la cadena:uno se posaba sobre él para defecar o lo usaba como urinario y luego la "jarra de desagüe" se vaciaba en el retrete. Algunos orinales estaban decorados con cubiertas de encaje a lo largo del borde del cuenco llamadas silenciadores y presumiblemente amortiguaban el ruido del golpeteo de la tapa sobre el cuenco por la noche para que otros no se despertaran con su uso.

El orinal de la foto es parte de un gran conjunto de cerámicas utilizadas para la higiene personal en los días previos a la plomería interior. Muchos dormitorios tenían una jarra para agua dulce, una palangana para contener el agua para la limpieza, una jabonera y un orinal. Estas cerámicas siempre estaban decoradas a la moda, de modo que el dormitorio pudiera ser decorado de manera atractiva incluso para estas tareas desagradables.

El

proceso de fabricación

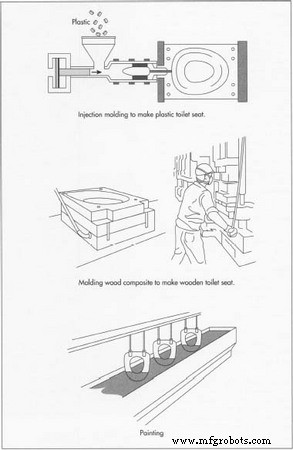

Asiento de plástico

- 1 Los asientos de plástico comienzan como bolitas de poliestireno. Un trabajador introduce los pellets en una tolva conectada a una máquina de moldeo por inyección. Desde la tolva, una cantidad medida con precisión de pellets fluye a un

Un asiento de inodoro de plástico se fabrica mediante un proceso llamado moldeo por inyección, en el que los gránulos de plástico se funden y se inyectan en un molde. . Un asiento de inodoro de madera se produce a partir de una mezcla de polvo de madera y una mezcla de melamina que se calienta a 300 ° F (149 ° C). Una vez que se moldean ambos tipos de asientos, se cuelgan en una rejilla transportadora aérea que los mueve a lo largo del área de acabado. recipiente que calienta el material hasta que se derrita. Luego, el poliestireno líquido fluye a través de un pequeño orificio en el centro de un molde de dos partes. El molde está hecho de acero de matriz mecanizado cromado. Sus dos mitades están ahuecadas en forma de tapa y asiento de inodoro. Cuando el molde está lleno, se sujeta con una enorme prensa hidráulica. Esto ejerce 10,000 lb por pulgada cuadrada (4,540 kg por cm cuadrado) de presión sobre el molde y calienta el poliestireno a 400 ° F (204 ° C).

Un asiento de inodoro de plástico se fabrica mediante un proceso llamado moldeo por inyección, en el que los gránulos de plástico se funden y se inyectan en un molde. . Un asiento de inodoro de madera se produce a partir de una mezcla de polvo de madera y una mezcla de melamina que se calienta a 300 ° F (149 ° C). Una vez que se moldean ambos tipos de asientos, se cuelgan en una rejilla transportadora aérea que los mueve a lo largo del área de acabado. recipiente que calienta el material hasta que se derrita. Luego, el poliestireno líquido fluye a través de un pequeño orificio en el centro de un molde de dos partes. El molde está hecho de acero de matriz mecanizado cromado. Sus dos mitades están ahuecadas en forma de tapa y asiento de inodoro. Cuando el molde está lleno, se sujeta con una enorme prensa hidráulica. Esto ejerce 10,000 lb por pulgada cuadrada (4,540 kg por cm cuadrado) de presión sobre el molde y calienta el poliestireno a 400 ° F (204 ° C). - 2 El plástico del molde comienza a solidificarse. Luego, se bombea agua fría a través de un sistema de canales alrededor del molde para bajar la temperatura. Un trabajador suelta la abrazadera hidráulica y separa las dos mitades del molde. El trabajador quita el asiento y la cubierta del molde, rompiendo el plástico extra que se formó en el canal de agua. Luego, el trabajador coloca el asiento y la funda en un baño de agua.

- 3 Después de que el asiento y la cubierta se hayan enfriado en el baño, un trabajador los lleva a un área de acabado para los pasos finales. Aquí se perforan agujeros para las bisagras. Luego, un trabajador alisa los bordes ásperos en una máquina lijadora. La lijadora es una rueda giratoria cubierta con un material abrasivo. El trabajador pasa el asiento o la funda a lo largo de la rueda hasta que se lijan los fragmentos de plástico de la perforación o del molde. A continuación, se puede utilizar una máquina similar con una superficie más suave para dar un pulido final.

Asiento de madera

- 4 Para los asientos de inodoro de madera, el primer paso es mezclar la harina de madera y la resina plástica. Los trabajadores que llevan máscaras protectoras abren bolsas de harina de madera y las vacían en una caja de mezcla. Luego, el trabajador agrega la resina plástica en polvo que constituye el 15% de la fórmula. Por último, se agrega una pequeña cantidad de estearato de zinc. La mezcla se pasa a un molino de desgaste, que tritura las partículas aún más. Después de la molienda, la mezcla en polvo se puede medir en cajas para cargar en la prensa de moldeo. O puede dejarse a un lado y luego medirse y colocarse a mano en la prensa.

- 5 A continuación, la mezcla de madera procesada y melamina se vacía en la mitad inferior de un molde. Un trabajador se asegura de que la mezcla llene el molde de manera uniforme y alise la superficie. Luego, el trabajador baja la mitad superior del molde y comienza a calentar todo a 300 ° F (149 ° C). Mientras se calienta, el molde se sujeta con una fuerza de 150 toneladas. Después de 6,5 minutos, la harina de madera y la melamina se fusionaron y endurecieron. Luego, el trabajador abre el molde y cuelga el asiento y la cubierta en una rejilla transportadora superior, que lo mueve a lo largo del área de acabado.

- 6 Los asientos de madera tienen el mismo acabado que los asientos de plástico. Primero, se perforan y luego se lijan. Luego, se cuelgan nuevamente en un transportador aéreo y se llevan al área de pintura. El transportador baja automáticamente los asientos a un tanque de pintura. Luego, el transportador los levanta y los pasa a una habitación cerrada llamada cámara de vapor. Se libera un disolvente de pintura en forma de vapor, que elimina el exceso de pintura sin dejar marcas de goteo. A continuación, los asientos pintados pasan a lo largo del transportador a un horno de secado. El proceso de secado de pintura al vapor se repite cuatro veces. Las dos primeras capas son una imprimación y las dos segundas son una pintura de esmalte que produce una superficie lisa, dura y similar al plástico.

- 7 Tanto los asientos de plástico como los de madera se ensamblan y empaquetan de la misma manera. Los asientos y las fundas están atornillados y empaquetados con los accesorios de montaje necesarios. Luego, se empaquetan y se trasladan a un almacén o centro de distribución.

Cuenco y tanque

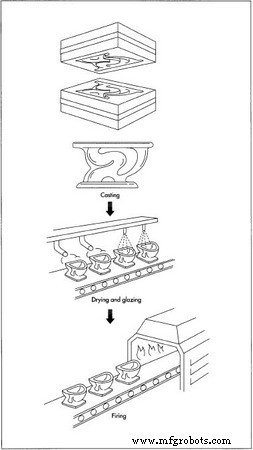

- 8 La taza y el tanque del inodoro se fabrican en un tipo de fábrica conocida como cerámica. La cerámica recibe enormes cantidades de loza vítrea en forma líquida llamada lechada. Los trabajadores de la alfarería primero diluyen la lechada hasta obtener una consistencia acuosa. Luego, lo alimentan a través de tamices muy finos para tamizar las impurezas. La barbotina purificada se espesa de nuevo y se bombea a tanques de almacenamiento como preparación para su uso en la fundición.

- 9 A continuación, el deslizamiento se lleva a través de mangueras y bombas al taller de fundición. Los trabajadores llenan moldes de yeso de París con el engobe. Los moldes tienen la forma de la pieza deseada, excepto que son aproximadamente un 12% más grandes, para permitir la contracción. Los trabajadores llenan los moldes completamente con la barbotina y la dejan reposar durante aproximadamente una hora. Luego, los trabajadores drenan cualquier exceso de deslizamiento. Esto se recicla para su uso posterior. La arcilla se asienta en el molde durante unas horas más. El yeso de París absorbe el agua de la arcilla y la arcilla se seca hasta el punto en que el moho se puede quitar de forma segura. En este punto, la fundición es semisólida y se llama greenware. Los trabajadores usan herramientas manuales y esponjas para alisar los bordes de la pieza fundida y hacer agujeros para desagües y accesorios.

- 10 Las piezas de fundición verdes se dejan secar al aire libre durante varios días. Luego se ponen en una secadora durante 20 horas. El

Las bases de los inodoros se moldean a partir de una mezcla de loza de porcelana y se moldean en la forma de la base. Una vez moldeado, el material verde, como se le llama, pasa por una serie de pasos de secado, glaseado y cocción hasta que llega a la inspección final. secadora está ajustada a 200 ° F (93 ° C). Una vez que las piezas moldeadas salen de la secadora, han perdido casi el 0,5% de su humedad. En este punto, los trabajadores rocían las piezas de fundición verdes con esmalte. Ahora, las piezas están listas para el horno.

Las bases de los inodoros se moldean a partir de una mezcla de loza de porcelana y se moldean en la forma de la base. Una vez moldeado, el material verde, como se le llama, pasa por una serie de pasos de secado, glaseado y cocción hasta que llega a la inspección final. secadora está ajustada a 200 ° F (93 ° C). Una vez que las piezas moldeadas salen de la secadora, han perdido casi el 0,5% de su humedad. En este punto, los trabajadores rocían las piezas de fundición verdes con esmalte. Ahora, las piezas están listas para el horno. - 11 Los hornos en una gran alfarería industrial son túneles del tamaño de un almacén, y las piezas se mueven a través del horno en un medio de transporte llamado automóvil. Cada carro se carga con una serie de piezas y luego se mueve automáticamente a través del horno caliente a un ritmo muy lento. Debido a que los cambios rápidos de temperatura harán que la arcilla se agriete, los carros se mueven tranquilamente a través de zonas graduadas de temperatura:la primera zona es de aproximadamente 400 ° F (204 ° C) y aumenta en el medio del horno a más de 2,200 ° F ( 1.204 ° C) grados. La temperatura disminuye gradualmente a partir de ahí, de modo que la temperatura final es de solo 200 ° F (93 ° C). Todo el proceso de cocción dura aproximadamente 40 horas.

- 12 Cuando las piezas se retiran del horno y se enfrían completamente, están listas para su inspección. Después de la inspección, se instala el mecanismo de descarga. Esto se fabrica en la empresa de accesorios de plomería o se compra a un contratista. El asiento también puede instalarse en este momento, o las piezas pueden venderse por separado y ensamblarse por un distribuidor de plomería.

Control de calidad

Como ocurre con cualquier proceso industrial, se realizan controles de calidad en varios puntos de la fabricación de inodoros. La arcilla se tamiza y se purifica antes de bombearla a los tanques de la fábrica. Los trabajadores que realizan el acabado manual de las piezas fundidas revisan las piezas en busca de grietas o deformaciones. Después de disparar, cada inodoro se prueba individualmente. Las comprobaciones de muestras aleatorias no son un indicador de calidad suficientemente bueno:cada pieza debe inspeccionarse en busca de grietas. Hay varias maneras de hacer esto. Una prueba consiste en hacer rebotar una pelota de goma dura contra la pieza. Debe emitir un sonido claro, parecido a una campana. Una pieza agrietada emitirá un sonido sordo, lo que indica una grieta que podría no haber sido visualmente obvia.

Subproductos / Residuos

La cerámica puede reciclar gran parte de su arcilla. Mientras no se haya cocido, toda la arcilla es reutilizable. Incluso la vajilla verde secada al aire se puede desechar, ablandar y reprocesar en la barbotina acuosa del primer paso del proceso.

Proceso de manufactura

- Aspersor para césped

- Lavavajillas

- Papel higiénico

- Pistola de agua

- Salvavidas

- Rastreador de inodoro (Desarrollado por Walabot)

- Control de llenado de piscinas

- Veolia Water firma un acuerdo de servicio de soporte RCM

- ¿Qué es una bomba de agua de mar?

- Una introducción a la bomba de agua caliente

- ¿Qué es una bomba de agua multietapa?