Automóvil eléctrico

Antecedentes

A diferencia del automóvil de gasolina, el automóvil eléctrico no se convirtió fácilmente en un medio de transporte viable. A principios del siglo XX, el coche eléctrico fue perseguido vigorosamente por los investigadores; sin embargo, el automóvil a gasolina de fácil producción en masa aplastó el interés en el proyecto. La investigación decayó desde 1920-1960 hasta que los problemas ambientales de contaminación y la disminución de los recursos naturales reavivaron la necesidad de un medio de transporte más respetuoso con el medio ambiente. Las tecnologías que respaldan una batería confiable y el peso de la cantidad necesaria de baterías elevaron el precio de fabricación de un vehículo eléctrico. En el lado positivo, la electrónica automotriz se ha vuelto tan sofisticada y pequeña que es ideal para aplicaciones de vehículos eléctricos.

Historial

El desarrollo inicial del automóvil se centró en la energía eléctrica en lugar de la gasolina. En 1837, Robert Davidson de Escocia parece haber sido el constructor del primer automóvil eléctrico, pero no fue hasta la década de 1890 que los automóviles eléctricos se fabricaron y vendieron en Europa y América. A fines de la década de 1890, las carreteras de los Estados Unidos estaban pobladas por más automóviles eléctricos que las que tenían motores de combustión interna.

Uno de los constructores de automóviles eléctricos más exitosos en los Estados Unidos fue William Morrison de Des Moines, Iowa, quien comenzó a comercializar su producto en 1890. Otros pioneros fueron SR y Edwin Bailey, un equipo de fabricantes de carruajes de padre e hijo en Amesbury, Massachusetts. , que instaló un motor eléctrico y una batería en uno de sus vagones en 1898. La combinación era demasiado pesada para que el vagón tirara, pero los Baileys persistieron hasta 1908 cuando produjeron un modelo práctico que podía viajar unas 50 millas (80 km) antes. la batería necesitaba recargarse.

Gran parte de la historia del coche eléctrico es en realidad la historia del desarrollo de la batería. La batería de plomo-ácido fue inventada por H. Tudor en 1890, y Thomas Alva Edison desarrolló la batería de níquel-hierro en 1910. La versión de Edison aumentó la producción de automóviles y camiones eléctricos, y el inventor mismo estaba interesado en el futuro de los vehículos eléctricos. carro. Combinó esfuerzos con los Bailey cuando instalaron una de sus nuevas baterías de almacenamiento en uno de sus vehículos y la promocionaron en una serie de manifestaciones públicas. The Bailey Company continuó produciendo autos eléctricos hasta 1915, y fue una de las más de 100 compañías de automóviles eléctricos que prosperaron a principios de siglo solo en los Estados Unidos. La Detroit Electric Vehicle Manufacturing Company fue la última en sobrevivir y dejó de funcionar en 1941.

Los automóviles eléctricos eran populares porque eran limpios, silenciosos y fáciles de operar; sin embargo, dos desarrollos mejoraron tanto el vehículo de gasolina que la competencia fue inexistente. En 1912, Charles Kettering inventó el motor de arranque eléctrico que eliminó la necesidad de una manivela. Al mismo tiempo, Henry Ford desarrolló un proceso de línea de ensamblaje para fabricar su automóvil Modelo T. El montaje fue eficiente y menos costoso que la fabricación del vehículo eléctrico. Por lo tanto, el precio de un vehículo a gasolina disminuyó lo suficiente como para que todas las familias pudieran comprar un automóvil. Solo los carros eléctricos, los vehículos de reparto que hacían paradas frecuentes y algunos otros vehículos eléctricos sobrevivieron después de la década de 1920.

En la década de 1960, el interés por el automóvil eléctrico volvió a aumentar debido al aumento de los costos y la disminución del suministro de petróleo y la preocupación por la contaminación generada por los motores de combustión interna. Sin embargo, el resurgimiento del automóvil eléctrico en la última parte del siglo XX ha estado plagado de problemas técnicos, serios interrogantes sobre el costo y el rendimiento, y el creciente y menguante interés público. Los creyentes abogan por los automóviles eléctricos por un bajo consumo y costo de energía eléctrica, bajos requisitos y costos de mantenimiento, confiabilidad, mínima emisión de contaminantes (y el consiguiente beneficio para el medio ambiente), facilidad de operación y bajo nivel de ruido.

Parte del interés revivido ha sido impulsado por las regulaciones. La legislatura de California ordenó que el 2% de los autos nuevos vendidos en el estado fueran propulsados por motores de cero emisiones para 1998. Este requisito aumenta al 4% para 2003. Los fabricantes invirtieron en autos eléctricos asumiendo que el interés público seguiría la regulación y apoyaría protección de la calidad del aire y del medio ambiente. General Motors (GM) introdujo el Impact en enero de 1990. Impact tenía una velocidad máxima de 110 mph (176 kph) y podía viajar durante 120 mi (193 km) a 55 mph (88 kph) antes de una parada de recarga. El impacto era experimental, pero, más tarde en 1990, GM comenzó a transformar el auto de prueba en un modelo de producción. Las baterías eran la debilidad de este automóvil eléctrico porque necesitaban ser reemplazadas cada dos años, duplicando el costo del vehículo en comparación con los gastos operativos de un modelo a gasolina. Las estaciones de recarga no están ampliamente disponibles y estas complicaciones de inconvenientes y costos han disuadido a los compradores potenciales. En 1999, Honda anunció que suspendería la producción de su automóvil eléctrico, que se introdujo en el mercado en mayo de 1997, citando la falta de apoyo público debido a estos mismos elementos de disuasión.

Componentes

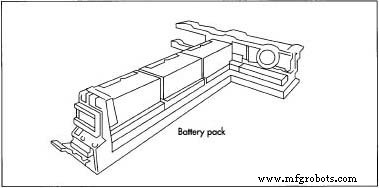

A diferencia de las baterías primarias que tienen una vida útil limitada de reacciones químicas que producen energía, las baterías de tipo secundario que se encuentran en los vehículos eléctricos son celdas de almacenamiento recargables. Las baterías están situadas en forma de T en el medio del automóvil con la parte superior de la "T" en la parte trasera para proporcionar una mejor distribución del peso y seguridad. Las baterías para automóviles eléctricos se han fabricado con níquel-hierro, níquel-zinc, cloruro de zinc y plomo-ácido.

El peso del coche eléctrico también ha sido una dificultad de diseño recurrente. En los automóviles eléctricos, la batería y el sistema de propulsión eléctrica representan típicamente el 40% del peso del automóvil, mientras que en un automóvil impulsado por combustión interna, el motor, el sistema de refrigeración y otros dispositivos de alimentación específicos solo representan el 25% del peso del vehículo. el coche.

Otras tecnologías en desarrollo pueden proporcionar alternativas que sean más aceptables para el público y con bajas (si no nulas) emisiones. El uso de la pila de combustible en un automóvil híbrido es el desarrollo más prometedor en el horizonte, a partir de 1999. El automóvil híbrido tiene dos plantas de energía, una eléctrica y un motor de combustión interna. Operan solo en las condiciones más eficientes para cada uno, con energía eléctrica para la conducción con parada y arranque a bajas velocidades y propulsión de gasolina para velocidades y distancias de autopista. El motor eléctrico conserva la gasolina y reduce la contaminación, y la parte accionada por gas hace que las paradas de recarga inconvenientes sean menos frecuentes.

Las pilas de combustible tienen una fuente química de hidrógeno que proporciona electrones para generar electricidad. El etanol, el metanol y la gasolina son estas fuentes químicas; si se usa gasolina, las pilas de combustible consumen más eficientemente que el motor de combustión interna. Los prototipos de celdas de combustible se probaron con éxito y los japoneses comenzaron a fabricar un vehículo híbrido en 1998. Otra esperanza futura para los automóviles eléctricos es la batería de iones de litio que tiene una densidad de energía tres veces mayor que la de una batería de plomo-ácido. Tres veces el almacenamiento debería llevar a tres veces el rango, pero el costo de producción sigue siendo demasiado alto. Las baterías de litio ahora están demostrando ser las más prometedoras, pero los suministros limitados de materias primas para fabricar todas estas variedades de baterías obstaculizarán la probabilidad de que todos los vehículos se puedan convertir a energía eléctrica.

Materias primas

El esqueleto del automóvil eléctrico se llama marco espacial y está hecho de aluminio para ser resistente y liviano. Las ruedas también están hechas de aluminio en lugar de acero, nuevamente como método de ahorro de peso. Las piezas de aluminio se vierten en una fundición utilizando moldes especialmente diseñados y exclusivos del fabricante. Los marcos de los asientos y el corazón del volante están hechos de magnesio, un metal ligero. El cuerpo está hecho de un plástico compuesto resistente a los impactos que es reciclable.

Las baterías de automóviles eléctricos constan de carcasas de plástico que contienen ánodos y cátodos metálicos y un fluido llamado electrolito. Actualmente, las baterías de plomo-ácido todavía se usan con mayor frecuencia, aunque hay otras combinaciones de fluidos y metales disponibles con baterías de hidruro metálico de níquel (NiMH), la siguiente fuente de energía más probable en el horizonte de los automóviles eléctricos. Las baterías de los automóviles eléctricos retienen su líquido en almohadillas absorbentes que no se filtran si se rompen o perforan durante un accidente. Las baterías están fabricadas por proveedores especializados. Un automóvil eléctrico como el General Motors EV1 contiene 26 baterías en una unidad en forma de T.

El motor o sistema de tracción tiene partes metálicas y plásticas que no necesitan lubricantes. También incluye componentes electrónicos sofisticados que regulan el flujo de energía de las baterías y controlan su conversión a potencia de conducción. Los componentes electrónicos también son componentes clave para el panel de control que se encuentra en la consola; el sistema informático de a bordo opera puertas, ventanas, un sistema de control de la presión de los neumáticos, aire acondicionado, arranque del automóvil, reproductor de CD y otras instalaciones comunes a todos los automóviles.

Plásticos, acolchado de espuma, vinilo y telas forman la cubierta del tablero, los revestimientos de las puertas y los asientos. Los neumáticos son de goma, pero, a diferencia de los neumáticos estándar, están diseñados para inflarse a presiones más altas para que el automóvil ruede con menos resistencia para ahorrar energía. Los neumáticos de los coches eléctricos también contienen sellador para sellar cualquier fuga de forma automática, también para la conservación de la energía eléctrica. Los neumáticos autosellantes también eliminan la necesidad de un neumático de repuesto, otra característica que ahorra peso y material.

El parabrisas es de vidrio solar que evita que el interior se sobrecaliente con el sol y que se forme escarcha en invierno. Los materiales que proporcionan conservación térmica reducen el consumo de energía que la calefacción y el aire acondicionado imponen a las baterías.

Diseño

Los coches eléctricos de hoy en día se describen como "vehículos eléctricos de producción de la era moderna" para distinguirlos de la serie de comienzos en falso al intentar diseñar un coche eléctrico basado en modelos de producción existentes de coches de gasolina y de coches de "kit" o coches eléctricos de ingeniería privada. que puede ser divertido y funcional pero no digno de producción. Desde las décadas de 1960 a 1980, el interés por el automóvil eléctrico fue profundo, pero el desarrollo fue lento. El obstáculo del diseño de la alta demanda de energía de las baterías no se pudo resolver adaptando los diseños. Finalmente, a fines de la década de 1980, los ingenieros automotrices reconsideraron el problema desde el principio y comenzaron a diseñar un automóvil eléctrico desde cero, prestando especial atención a la aerodinámica, el peso y otras eficiencias energéticas.

El armazón espacial, los armazones de los asientos, las ruedas y la carrocería se diseñaron para brindar una alta resistencia para mayor seguridad y el menor peso posible. Esto significó nuevas configuraciones que brindan soporte a los componentes y ocupantes con una masa mínima y el uso de materiales de alta tecnología, incluidos aluminio, magnesio y plásticos compuestos avanzados. Debido a que no hay sistema de escape, la parte inferior se hace aerodinámica con una pancarta completa. Se tuvieron que eliminar todos los detalles adicionales, dejando las comodidades que los conductores encuentran deseables y agregando nuevas consideraciones exclusivas de los automóviles eléctricos. Un detalle eliminado fue el neumático de repuesto. Se eliminó el detalle de las antenas de radio en forma de varilla; provoca una resistencia al viento que roba energía y utiliza energía para subir y bajar. Una consideración adicional fue el sistema de advertencia para peatones; Las pruebas de prototipos mostraron que los autos eléctricos corren tan silenciosamente que los peatones no los escuchan acercarse. Las luces intermitentes y los pitidos activados por el conductor advierten a los peatones que el automóvil se está acercando y funcionan automáticamente cuando el automóvil está en reversa. Los parabrisas de vidrio solar también fueron un complemento importante para regular la temperatura interior y minimizar la necesidad de aire acondicionado y calefacción.

Entre las muchas otras características de diseño e ingeniería que deben tenerse en cuenta en la producción de automóviles eléctricos se encuentran las siguientes:

- Las baterías que almacenan energía y alimentan el motor eléctrico son una ciencia propia en el diseño de automóviles eléctricos, y se están estudiando muchas opciones para encontrar las baterías más eficientes que también sean seguras y rentables. Un motor eléctrico que convierte la energía eléctrica de la batería y la transmite al tren de transmisión. Tanto los motores de corriente continua (CC) como los de corriente alterna (CA) se utilizan en estos sistemas de tracción o propulsión para automóviles eléctricos, pero los motores de CA no usan escobillas y requieren menos mantenimiento.

- Un controlador que regula el flujo de energía de la batería al motor permite una velocidad ajustable. Las resistencias que se utilizan para este propósito en otros dispositivos eléctricos no son prácticas para los automóviles porque absorben demasiada energía por sí mismas. En su lugar, se utilizan rectificadores controlados por silicio (SCR). Permiten que la potencia total pase de la batería al motor, pero en pulsos, de modo que la batería no se sobrecargue y el motor no tenga poca potencia.

- Se puede usar cualquier tipo de freno en automóviles eléctricos, pero los sistemas de frenado regenerativo también se prefieren en los automóviles eléctricos porque recuperan parte de la energía perdida durante el frenado y la canalizan de regreso al sistema de batería.

- Se necesitan dos variedades de cargadores. Se necesita un cargador de tamaño completo para instalar en un garaje para recargar el automóvil eléctrico durante la noche, pero un cargador portátil (llamado cargador de conveniencia) es un equipo estándar para el maletero para que las baterías se puedan recargar en una emergencia o fuera de casa o en un lugar. Estación de carga. Por seguridad, se creó un cargador inductivo para automóviles eléctricos con una paleta que se inserta en la parte delantera del automóvil. Utiliza energía magnética para recargar las baterías y limitar el potencial de electrocución.

El

proceso de fabricación

El proceso de fabricación requirió casi tanta consideración de diseño como el propio vehículo; y ese diseño incluye artesanía y simplificación, así como algunos enfoques de alta tecnología. Los ensambladores trabajan en equipos de estaciones de construcción para fomentar el espíritu de equipo y el apoyo mutuo, y las piezas se almacenan en unidades modulares llamadas bastidores de creform de tubos de plástico flexible y juntas que son fáciles de llenar y remodelar para diferentes piezas. En el lado de la alta tecnología, cada estación está equipada con una llave dinamométrica con múltiples cabezales; cuando el ensamblador bloquea en el tamaño apropiado de cabezal, los controles de computadora de la máquina seleccionan el ajuste de torque correcto para los sujetadores que se ajustan a ese cabezal.

Taller de carrocería

La carrocería del coche eléctrico se fabrica a mano en seis puestos de trabajo.

- 1 Las partes del marco espacial de aluminio se juntan en secciones llamadas subconjuntos que se construyen con piezas prefabricadas que se sueldan o pegan entre sí. El pegamento es un material de unión adhesivo y proporciona una conexión que es más duradera y más rígida que la soldadura. A medida que se completan los subconjuntos para el tren de aterrizaje del automóvil, se unen entre sí hasta que se termina toda la parte inferior de la carrocería.

- 2 Los subconjuntos de la parte superior del cuerpo también están unidos para hacer secciones más grandes. Las secciones completadas se sueldan o pegan de manera similar hasta que se termina el marco de la carrocería. El cuerpo se agrega a los bajos. El adhesivo utilizado durante el montaje escalonado del marco se cura luego al transportar el cuerpo a través de un horno de dos etapas.

- 3 El techo está adjunto. Como otras partes del exterior, ya ha sido pintado. Los bajos y el resto del marco se recubren con selladores protectores y la carrocería terminada se traslada al área de montaje general.

Asamblea general

El montaje general de los componentes operativos e interior del coche eléctrico se completa en otros ocho puestos de trabajo.

- En la primera estación de ensamblaje, se instala el primer conjunto de componentes electrónicos complejos del automóvil eléctrico. Esto incluye el cableado de la carrocería y el asiento de la bahía de electrónica de potencia que contiene el módulo de control de propulsión, la unidad de transmisión integrada y un pequeño radiador. La unidad de accionamiento integrada consta de un motor de inducción de corriente alterna y una reducción y diferencial de engranajes de dos etapas. Estas unidades están todas preensambladas en su

El proceso de fabricación utilizado para fabricar un vehículo eléctrico es tan complejo como el diseño del vehículo. Se necesitan seis estaciones de trabajo para crear la carrocería de un vehículo eléctrico. Cada estación está equipada con una llave dinamométrica con múltiples cabezales; cuando el ensamblador bloquea en el tamaño apropiado de cabezal, los controles de computadora de la máquina seleccionan el ajuste de torque correcto para los sujetadores que se ajustan a ese cabezal. Viviendas propias. Los componentes de la consola de control también están instalados.

El proceso de fabricación utilizado para fabricar un vehículo eléctrico es tan complejo como el diseño del vehículo. Se necesitan seis estaciones de trabajo para crear la carrocería de un vehículo eléctrico. Cada estación está equipada con una llave dinamométrica con múltiples cabezales; cuando el ensamblador bloquea en el tamaño apropiado de cabezal, los controles de computadora de la máquina seleccionan el ajuste de torque correcto para los sujetadores que se ajustan a ese cabezal. Viviendas propias. Los componentes de la consola de control también están instalados. - El interior está equipado. El piso, los asientos, las alfombras y la consola y el tablero se colocan en el automóvil. El proceso es simple porque el panel de instrumentos y la cubierta de la consola están hechos de uretano moldeado reforzado con fibra de vidrio que ha sido recubierto con más uretano de calidad de acabado y con una superficie no reflectante. Estas dos piezas son resistentes y no necesitan otros soportes, soportes o placas de montaje. El montaje es sencillo y el rendimiento es superior porque menos piezas reducen las posibilidades de que se produzcan traqueteos y chirridos.

- En la tercera estación de trabajo, se inserta el sistema de aire acondicionado, calefacción y circulación, y se llena el sistema.

- Se agrega el paquete de batería. La unidad en forma de T se asienta levantando el paquete pesado con un elevador especial dentro del automóvil. El paquete está unido al chasis, al igual que los ejes completos con ruedas y neumáticos. Con ambas baterías y la unidad de propulsión en su lugar, el automóvil ya no tiene que ser movido de una estación a otra en plataformas rodantes especialmente diseñadas. En cambio, se conduce a las estaciones de trabajo restantes. El sistema se enciende y se verifica antes de pasar al siguiente equipo.

- Se instala el parabrisas y se agregan y verifican otros líquidos. Los sistemas de puertas (completos con interiores de vinilo, reposabrazos, electrónica y ventanas) también están conectados, y todas las conexiones están completadas y verificadas. Se agregan los paneles exteriores. Al igual que el techo y las puertas, se han preparado y pintado antes de llevarlos al puesto de trabajo. La moldura final se adjunta para completar el exterior superior.

- En la estación de trabajo final, se verifica y ajusta la alineación, y el panel debajo de la carrocería se atornilla en su lugar. El proceso concluye con el último y completo control de calidad. Se rocía agua a presión sobre el vehículo durante ocho minutos y se revisan todos los sellos para detectar fugas. En una pista de prueba especializada, se comprueba si el coche tiene ruidos, chirridos y traqueteos en una prueba de conducción basada en la calidad. Una inspección visual larga y exhaustiva concluye la auditoría de calidad.

El paquete de baterías es exclusivo del vehículo eléctrico. El paquete de baterías está compuesto por baterías recargables de tipo secundario que actúan como celdas de almacenamiento. Las baterías están situadas en forma de T en el medio del automóvil con la parte superior de la "T" en la parte trasera para proporcionar una mejor distribución del peso y seguridad.

El paquete de baterías es exclusivo del vehículo eléctrico. El paquete de baterías está compuesto por baterías recargables de tipo secundario que actúan como celdas de almacenamiento. Las baterías están situadas en forma de T en el medio del automóvil con la parte superior de la "T" en la parte trasera para proporcionar una mejor distribución del peso y seguridad.

Control de calidad

La industria ha demostrado que las estaciones de trabajo son un método muy eficaz para proporcionar control de calidad a lo largo de un proceso de montaje. Cada puesto de trabajo tiene dos miembros del equipo que se apoyan mutuamente y proporcionan controles internos de su parte del proceso. En una línea de ensamblaje relativamente pequeña como esta para el automóvil eléctrico (75 ensambladores en una planta de General Motors), todos los trabajadores se conocen, por lo que también hay un espíritu de equipo más amplio que impulsa el orgullo y la cooperación. En consecuencia, la única operación importante de control de calidad concluye el proceso de ensamblaje y consiste en un conjunto completo de pruebas e inspecciones.

Único en la fabricación del automóvil eléctrico, el funcionamiento del automóvil se ha probado durante los pasos finales del ensamblaje. El automóvil no tiene sistema de escape y no emite gases ni contaminantes, por lo que, una vez instaladas la batería y la unidad de propulsión, el automóvil se puede conducir dentro de la planta. La prueba de que el producto funciona varios pasos antes de su finalización es un control de calidad tranquilizador.

Subproductos / Residuos

No existen subproductos de la fabricación de coches eléctricos. El desperdicio dentro de la fábrica de ensamblaje también es mínimo o inexistente porque las piezas, componentes y subconjuntos se fabricaron en otro lugar. Estos proveedores recuperan los recortes y otros desechos, y la mayoría son reciclables.

El futuro

Los coches eléctricos son de vital importancia para el futuro de la industria del automóvil y el medio ambiente; sin embargo, la forma que tomará finalmente el automóvil eléctrico y su aceptación por parte del público aún son inciertas. El consumo de suministros de petróleo en disminución, la preocupación por la contaminación del aire y el ruido, y la contaminación causada (y la energía consumida) por los automóviles abandonados y las complicaciones del reciclaje de los automóviles a gasolina son todas las fuerzas impulsoras que parecen estar impulsando el éxito del automóvil eléctrico.

Proceso de manufactura