Entrevista con el experto:Andy Kalambi, director ejecutivo de RIZE, sobre cómo hacer que la impresión 3D industrial sea sostenible y escalable

RIZE es un fabricante de impresoras 3D con un objetivo ambicioso:hacer Impresión 3D industrial inclusiva, sostenible y escalable. Fundada en 2014, la empresa con sede en Boston ha desarrollado su tecnología de deposición aumentada patentada, diseñada para permitir la producción de piezas impresas en 3D aumentadas digitalmente de alta calidad.

Esta semana, nos complace hablar con el CEO de RIZE, Andy Kalambi, sobre los beneficios únicos de la tecnología APD de RIZE, el futuro de la impresión 3D industrial y cómo las empresas pueden comenzar con la tecnología.

¿Podrías contarme un poco sobre tu experiencia en AM y cómo llegaste a unirte a RIZE?

Soy ingeniero mecánico de formación. Comencé en la industria del software, principalmente en la fabricación, y trabajé en el espacio ERP con SAP en la primera parte de mi carrera. Luego me trasladé al espacio de gestión del ciclo de vida del producto y trabajé en Dassault Systèmes durante 17 años.

Mi experiencia en fabricación aditiva llegó a través de Dassault Systèmes, donde estábamos desarrollando software de diseño para AM. Tuve muchos roles dentro de Dassault Systèmes, y en el último, fui el CEO de una de sus marcas, ENOVIA. También lideraba la plataforma 3DEXPERIENCE®, que es una plataforma de digitalización.

Me uní a RIZE en noviembre de 2017. Una de las razones por las que me uní a la empresa fue que vi aditivo convertirse en un espacio que iba a ser transformador en términos de su impacto en la fabricación, las cadenas de suministro y el diseño.

En segundo lugar, vi que el aditivo es realmente una plataforma convergente donde el software, los materiales y el hardware convergen para producir finalmente la pieza. Vi la convergencia en mi propia experiencia en la fabricación y el diseño aquí.

Finalmente, elegí RIZE porque la compañía tiene un enfoque único del mercado, uno que pensé que era muy escalable.

¿Cuál es la visión de RIZE?

La visión de RIZE es muy simple:queremos que la impresión 3D sea inclusiva y sostenible. Al hacerlo inclusivo y sostenible, creemos que esta tecnología realmente puede escalar.

La impresión 3D existe desde 1986, cuando se inventó la estereolitografía. Desde entonces, la tecnología ha evolucionado mucho. Sin embargo, la tecnología ha estado en gran medida en el dominio de los expertos y muchas personas no tenían acceso a las impresoras 3D. Aunque trabajaba para la empresa de software 3D más grande del mundo, Dassault Systèmes, no teníamos demasiadas impresoras 3D a nuestro alrededor.

La razón es que la impresión 3D es compleja. Hay mucha complejidad asociada a la máquina, así como al pre y posprocesamiento de la pieza. Esa complejidad crea la necesidad de experiencia y especialización. También crea la necesidad de instalaciones en las que las impresoras se mantengan alejadas de los usuarios.

Es por eso que RIZE se ha centrado no solo en descubrir nuevas formas de crear una pieza, sino también en la experiencia del usuario. Nos propusimos el objetivo de simplificar la experiencia del usuario para que sea fácil y segura, y así permitir que cualquier usuario utilice la impresión 3D industrial.

Creemos que con ese tipo de enfoque, la impresión 3D puede convertirse en una herramienta utilizada por muchas partes interesadas diferentes dentro de una organización. Por eso creo que RIZE será diferente.

Ganamos el premio IDC el año pasado como uno de los cuatro principales innovadores. Este año, ganamos el premio Frost &Sullivan por las mejores prácticas de cero emisiones. La gente está empezando a apreciar el valor de lo que puede hacer la tecnología de impresión 3D si se hace fácil y segura.

RIZE ha desarrollado su propia tecnología de deposición aumentada. ¿Podría explicar qué es la tecnología y el valor que aporta al mercado?

Desarrollamos la Tecnología de Deposición Aumentada para resolver tres problemas clave en la industria.

El primer y mayor problema que queríamos resolver era el de pre y posprocesamiento. Hasta el 80% del tiempo y el costo del esfuerzo de impresión 3D no radica en la impresión real de la pieza, sino en preparar la pieza para imprimir y luego dejarla lista para su uso.

La eliminación del soporte es una parte de este proceso. Otra parte es asegurarse de que el objeto se imprima correctamente para que no falle. La impresión 3D es un proceso en el que el material se deposita capa por capa para crear la pieza. Este enfoque, sin embargo, crea algunas debilidades en torno a determinadas dimensiones de la pieza. Queríamos resolver ese problema también.

El segundo problema que queríamos resolver era hacer que las impresoras 3D fueran totalmente seguras para su uso en cualquier lugar y por cualquier persona. Esto significa que el material no debe emitir humos cuando se imprime.

Finalmente, queríamos resolver el problema de la autenticidad en la impresión 3D. Cuando imprime una pieza en 3D, es muy difícil determinar si es o no una pieza auténtica porque cualquiera puede tomar un modelo e imprimirlo.

Para poder resolver estos problemas, analizamos todos los tecnologías existentes y vio que la única forma de avanzar era crear un proceso híbrido. Tomamos la tecnología de Fabricación de Filamentos Fundidos y la hibridamos con una tecnología de inyección de tinta.

El resultado es una tecnología innovadora y patentada llamada Deposición Aumentada.

Con Deposición Aumentada, la tecnología de extrusión crea la pieza depositando polímeros fundidos. La tecnología de inyección deposita las tintas. La Deposición Aumentada utiliza dos tipos de tintas, de liberación y de marcado, cada una con su propia función.

La función de una tinta de liberación es crear una capa delgada que separa la pieza y la estructura de soporte. Esto permite a los usuarios quitar fácilmente los soportes como una tira de velcro. Una tinta de marcado le permite poner texto e imágenes en la pieza. Gracias a la tinta de marcado, puede autenticar la pieza poniendo información de marca, números de revisión y códigos QR dentro de la pieza.

Tome los códigos QR como ejemplo. Puede vincular un código QR a cualquier fuente de datos que tenga. Por ejemplo, puede tener información en un ERP, CRM o un sistema de gestión del ciclo de vida del producto. Básicamente, puede conectar su pieza a estos sistemas, por lo que cuando la pieza se imprime, imprime no solo la pieza física sino también la digital.

Nuestra tecnología permite a los usuarios vincular sus piezas a una plataforma y cree un hilo digital entre la pieza y toda la información digital que está allí.

También puede aprovechar cosas como la realidad aumentada y virtual. Con los códigos QR, puede ver no solo la parte sino también toda la información relacionada. Por ejemplo, puede ver cómo se debe ensamblar la pieza o qué componentes están relacionados con esa pieza.

Entonces, ¿exactamente cómo funciona el proceso de impresión de deposición aumentada?

Todo el proceso comienza con un modelo CAD. Usted toma este modelo digital y lo exporta a nuestro software que prepara el modelo para ser impreso. Por ejemplo, el software realiza un proceso de corte automáticamente. Luego, nuestro software genera rápidamente los soportes.

Todo lo que tiene que hacer es colocar una placa de construcción y enviar la pieza a través de una tarjeta de memoria o de la red. Esencialmente, es solo una operación de un toque en la que se selecciona una pieza y se presiona el botón de impresión.

La máquina está completamente automatizada en términos de alinearse y prepararse para el proceso de impresión. Por lo general, con otras impresoras 3D, debe alinear una placa de construcción y prepararla colocando algún tipo de pegamento en ella. Nada de eso es necesario con nuestras impresoras 3D.

Cuando se imprime la pieza, las tintas se inyectan dentro de la pieza. Luego, todo lo que debe hacer es quitar esa parte de la placa de construcción y despegar los soportes.

Este proceso, que solía tardar horas en realizarse, ahora solo toma alrededor de medio minuto. Con otros procesos de extrusión, hay que tomar la pieza y ponerla en un baño químico, usar guantes y manejar y desechar los químicos con mucho cuidado. Todo eso requiere un técnico capacitado y una sala separada para administrar todo el proceso.

Todos estos problemas se eliminan con nuestra Tecnología de Deposición Aumentada.

¿Qué industrias o verticales pueden beneficiarse más de su tecnología?

Primero, permítanme abordar las tres áreas de aplicación diferentes de la tecnología de deposición aumentada.

La primera área es la creación de prototipos. Actualmente, la creación de prototipos es donde la impresión 3D tiene el mayor impacto. Los prototipos impresos en 3D brindan una experiencia háptica y le permiten ver cómo se siente y se ve una pieza antes de decidirse por más iteraciones de diseño.

Los prototipos impresos en 3D también son una excelente manera de comunicar ideas y diseños a diferentes partes interesadas. Al poder tener la pieza en sus manos, los diseñadores, ingenieros y partes interesadas pueden evaluar la pieza con mayor precisión y rapidez, en comparación con dibujos 2D o modelos 3D.

Para agregar valor a esta aplicación, nosotros ' mover la máquina junto al ingeniero, lo que le permitirá hacer los prototipos mucho más rápido. Por lo general, los ingenieros tienen que esperar entre un día y, a veces, dos semanas para tener la pieza en la mano. Ahora pueden obtenerlo en cuestión de horas, y pueden hacerlo junto a ellos.

La segunda área es la fabricación, que incluye el diseño de herramientas personalizadas como plantillas y accesorios.

La tercera área donde la impresión 3D se usa cada vez más es en repuestos. Cuando necesita reparar algo pero no tiene un repuesto inmediato o no tiene suficientes repuestos, puede utilizar la impresión 3D para producir componentes de repuesto.

Desde una perspectiva de la industria, Nuestras impresoras 3D se están utilizando ampliamente en el sector de la automoción, tanto por los fabricantes de equipos originales como en la cadena de suministro, en las tres áreas que acabo de mencionar.

Nuestras máquinas se están utilizando en las ciencias de la vida, principalmente para aplicaciones preclínicas. actividades de desarrollo, por ejemplo, para imprimir en 3D equipos personalizados para probar la formulación de un fármaco. Dentro de las ciencias de la vida, nuestras impresoras 3D también se han utilizado en el sector farmacéutico, así como en el sector de dispositivos médicos, donde las están utilizando para aplicaciones de prototipos.

La industria de defensa es otro usuario de nuestra tecnología. Tenemos un estudio de caso reciente del Ejército de los EE. UU. Que lo está utilizando para producir piezas personalizadas que se requieren en el campo cuando tienen averías. Por tanto, son piezas de repuesto para impresión 3D.

Recientemente hemos introducido una impresora 3D a todo color y se está convirtiendo en un gran avance en esta área. Actualmente existen impresoras 3D a todo color en el mercado, pero son muy caras y muy difíciles de crear. Las piezas que producen no son muy funcionales y se utilizan principalmente para aplicaciones visuales.

A diferencia de estas máquinas, nuestra impresora es capaz de crear no solo piezas impresas en 3D a todo color, sino también funcionales.

Nuestra máquina a todo color se utiliza cada vez más en aplicaciones de consumo, arquitectura, ingeniería, construcción y educación. Este último es un sector muy grande en este momento para nosotros en términos de enfoque.

En resumen, es una sección transversal muy amplia de industrias, y debido a que nuestra tecnología es de uso universal, vemos muchas de diferentes clientes y diferentes industrias que lo adoptan.

¿Qué consejos le daría a una empresa que busca empezar con aditivos pero no sabe por dónde empezar?

En primer lugar, considere el aditivo como una tecnología de mejora continua. Es muy parecido a una computadora de escritorio. Cuando compró su primera computadora, comenzó a buscar problemas para resolver con la computadora y todos los días encontraba algo que resolver en términos de aplicaciones.

La impresión 3D es más una tecnología basada en la práctica, lo que significa la mejor manera de comenzar es tener una impresora 3D.

Mire a su alrededor y encontrará suficientes aplicaciones en las que está haciendo las cosas de una manera muy compleja o, a veces, no puede hacer ellos en absoluto. Con una impresora 3D, encontrará formas de hacerlo mucho más rápido.

Entonces a) use la impresión 3D como un enfoque basado en la práctica yb) busque la fruta más fácil, como la creación de prototipos , plantillas, herramientas y accesorios. A medida que comienza a desarrollar capacidades, puede mirar las piezas de uso final.

También creo que un error común que cometen las personas con la impresión 3D es tomar las cosas que están haciendo en la fabricación convencional y hacerlas en aditivo.

Las prácticas de fabricación existentes están bien establecidas y son bastante sofisticadas. Producen un alto grado de consistencia y calidad. Tomar piezas fabricadas de manera convencional y producirlas con aditivos significa tratar de forzar el aditivo en algo que no está destinado a ello.

La fabricación aditiva está pensada para cosas personalizadas y únicas, en las que desea reducir la complejidad. . Como dicen, la complejidad aditiva viene gratis porque se pueden producir piezas muy complejas. Por ejemplo, un ensamblaje de 100 partes se puede reducir a tal vez cinco partes con AM.

Entonces mi consejo es buscar problemas que la fabricación tradicional no haya podido resolver e intentar resolverlos con AM, en lugar de intentar replicar lo que hay en la fabricación tradicional con aditivos. Esa sería una forma mucho mejor de usar esta tecnología.

Finalmente, considérelo como un viaje. Probablemente hará algunas cosas que irán bien con el aditivo y otras que no. Pero siempre que lo planifique como un viaje para los próximos años que lo utilizará, siempre encontrará formas de impulsar un enfoque de mejora continua.

¿Cómo cree que evolucionará la fabricación aditiva en los próximos cinco años?

La fabricación aditiva se encamina hacia tiempos muy emocionantes porque gradualmente se está convirtiendo en una corriente principal.

Lo interesante de los aditivos es que tiene un impacto más inmediato en organizaciones más pequeñas, donde puede generar importantes ahorros de costos. Con AM, puede reducir los costos hasta en un 90% a veces, y eso es extremadamente importante para que las pequeñas empresas sigan siendo competitivas. Vemos que una amplia gama de nuestros clientes son empresas realmente pequeñas y medianas.

Por tanto, creo que la adopción de aditivos se va a ampliar. En algunas industrias, silenciosamente se ha vuelto más ancho si lo miras con atención. La industria dental, por ejemplo, se ha convertido completamente en aditiva. Por lo tanto, hay algunas industrias que están dando el salto y otras también lo seguirán.

Hay muchas innovaciones en la industria. Ve aparecer una empresa de impresión 3D cada dos días. Según se informa, la industria de la impresión 3D tuvo el número máximo de patentes presentadas el año pasado. La única otra industria que se acerca es la industria de los vehículos eléctricos. La buena noticia es que surgirán muchas tecnologías nuevas.

Verá mucha consolidación y verá que algunas empresas no pueden hacerlo porque la tecnología no está escalable o simplemente debido a los desafíos de ejecución que puedan tener.

Pero todo está bien en términos de agregar al ecosistema general y la combinación que viene. Por lo tanto, la rotación creativa creará mucha más tecnología y capacidades que permitirán que más personas comiencen a utilizar la impresión 3D.

¿Qué impulsó la decisión de RIZE de pasar al espacio de impresión 3D de escritorio?

Vimos la necesidad de una solución de impresión 3D de escritorio industrial. Hay muchas máquinas de escritorio disponibles en la actualidad. Pero para nosotros, una máquina de escritorio tiene que ser de nivel industrial, simple, segura y portátil. Ahí es cuando realmente lo pondrá en su escritorio.

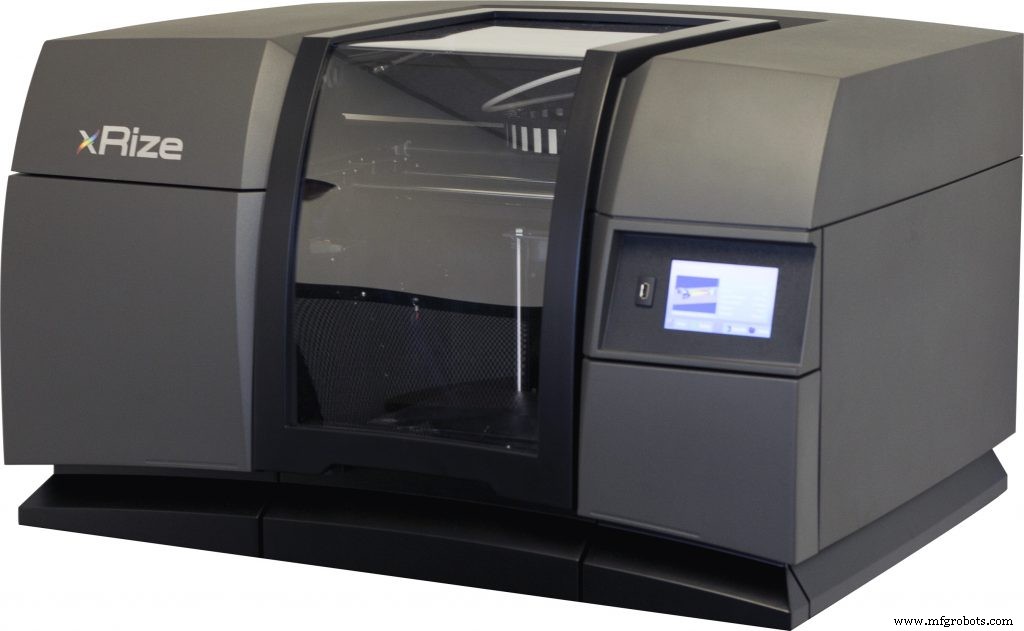

Es por eso que presentamos nuestra primera impresora 3D, RIZE ONE ™, en 2016. Nuestra máquina pesa solo 60 kg, lo que significa que la gente puede recogerla y llevarlo alrededor. Es algo que cabe en el escritorio de la persona. Es lo suficientemente grande como para producir piezas industriales, pero no es una máquina grande que ocupe mucho espacio.

Un aspecto muy importante de la tecnología de impresión 3D son las emisiones. La mayoría de las impresoras 3D basadas en extrusión emiten compuestos orgánicos volátiles (COV) y partículas ultrafinas (UFP), que son peligrosas para la salud.

La gente no sabía mucho sobre esto hasta hace poco. Georgia Tech, una escuela de ingeniería líder en los EE. UU., Publicó un artículo muy detallado sobre cómo las impresoras 3D emiten hasta 200 tipos diferentes de COV.

Observamos conscientemente cómo seleccionar los materiales con un cero. Característica de COV. Como resultado, nuestras máquinas tienen cero emisiones, por lo que no necesita preocuparse por la ventilación. Son totalmente seguros para su uso, para el contacto con la piel y los alimentos.

Estos requisitos se convirtieron en una parte esencial de nuestra historia de escritorio. Cuando ingresamos a la impresión 3D de escritorio, no queríamos conservar nada que pudiera dañar a una persona de cualquier manera, ya sea por emisiones o por cualquier otro contaminante.

Para ingresar al espacio industrial, nuestras impresoras 3D también tuvo que producir piezas que fueran lo suficientemente resistentes para ser utilizadas en aplicaciones de uso final. Ahí es donde surgió el lado industrial de nuestra solución.

¿Cómo es la futura hoja de ruta de productos de RIZE? ¿Quiere seguir desarrollando impresoras 3D de escritorio?

Actualmente, tenemos dos impresoras 3D en nuestra cartera. Una es una máquina monocromática y la segunda, XRIZE ™, es una máquina a todo color.

Continuaremos buscando poner nuevos materiales en la máquina. Cuando comenzamos, teníamos un material, llamado RIZIUM ™ ONE, y dos tintas, liberación y marcado. Luego trajimos un material negro llamado RIZIUM ™ Black.

Nuestro próximo material que llega este año se llama RIZIUM ™ Carbon. Es un material compuesto de carbono resistente para aplicaciones de alta resistencia. Incluso se usa para reemplazar partes metálicas en industrias como la aeroespacial y automotriz.

Además, tenemos la intención de sacar otro material en algún momento de este año llamado RIZIUM ™ ENDURA.

Y por supuesto , estamos incorporando varios colores CMYK. Así que seguiremos ampliando el portafolio de materiales.

Nuestra idea es hacer una impresora 3D como una plataforma, de manera similar a un teléfono inteligente que te permite agregar tantas aplicaciones como quieras. Queremos que las personas simplemente puedan colocar materiales en nuestra plataforma actual.

RIZE aprobó una ronda de financiación de la Serie B a principios de este año. ¿Qué significa esto para la empresa en el futuro?

Es una gran noticia para nosotros. Recaudamos una cantidad sustancial de fondos, más de lo que habíamos planeado, de hecho.

Tuvimos cuatro grandes inversores que se unieron a nosotros, cada uno aportando algo único a la mesa. La ronda fue dirigida por Innospark Ventures, un fondo de capital de riesgo muy conocido con sede en Boston, promovido por personas que son expertas en inteligencia artificial.

Ellos invirtieron en RIZE porque reconocieron la naturaleza única de nuestro tecnología, que puede crear piezas inteligentes mediante la impresión 3D de códigos QR dentro de una pieza. También tenemos la capacidad de colocar tintas conductoras, lo que significa que podemos colocar circuitos eléctricos dentro de una pieza.

Tuvimos otro inversor llamado Sparta Group LLC. Sparta Group está dirigido por Desh Deshpande, quien dirige el Centro de Innovación Deshpande en el MIT.

El tercer inversor fue Converge, que es un fondo solo para mujeres. La fabricación ha sido tradicionalmente una profesión masculina, pero creemos que la impresión 3D puede ser una tecnología neutral en cuanto al género. Ese es otro mensaje más sobre la inclusión.

Finalmente, recibimos el apoyo de Longworth Venture Partners, que es nuestro inversor actual, y Dassault Systèmes.

Cada uno de estos inversores es aportando no solo dinero, sino mucho valor que nos ayudará a hacer crecer nuestra empresa. Las tasas de adopción son buenas, por lo que estamos preparados para un buen crecimiento. Pero hay mucho trabajo por delante.

RIZE también se ha asociado recientemente con Dassault Systèmes. ¿Qué espera lograr con la asociación?

Esta es una asociación única y profunda. Creo que es el primero de su tipo tanto para nosotros como para Dassault Systèmes.

Dassault Systèmes ha invertido en RIZE como parte de nuestra inversión de la Serie B. Recaudamos $ 15 millones y Dassault Systèmes se convirtió en uno de los cuatro inversores que invirtieron en la empresa.

También estamos trabajando con su marca SOLIDWORKS y ofreceremos una licencia de SOLIDWORKS junto con nuestra impresora 3D. A través de esta asociación, queremos promover la idea de la impresión 3D como parte de la experiencia de diseño. Este es un paquete de soluciones que lanzamos en SOLIDWORKS World en febrero.

También estamos trabajando con sus otras marcas, como CATIA, así como con el mercado 3DEXPERIENCE®, que conecta a diferentes usuarios con AM proveedores de servicios.

Por lo tanto, realmente estamos trabajando con Dassault Systèmes en una amplia gama de soluciones.

¿Qué sigue para RIZE en 2019?

Todo lo que puedo decir es que observe este espacio.

En AMUG el año pasado, presentamos el concepto de una pieza aumentada digitalmente que nadie en la industria había visto antes. En Formnext, presentamos la máquina a todo color. En SOLIDWORKS World, hablamos sobre cómo aumentar el valor mediante el empaquetado en una experiencia de usuario unificada y completamente segura con Dassault.

Por lo tanto, continuaremos presentando nuevas tecnologías. Actualmente, estamos preparando nuestra máquina por completo para IoT. La primera plataforma preparada para IoT se presentará a finales de este año. Además, presentaremos una gran cantidad de materiales nuevos.

La industria de la impresión 3D tiene un historial de promesas excesivas y queremos evitarlo. Por lo tanto, presentamos cosas de las que hemos estado hablando. No intentamos crear demasiada publicidad en el mercado y luego nos damos cuenta de que no podemos estar a la altura.

Por lo tanto, verá mucha innovación con nuestra tecnología en marcha. adelante.

Para obtener más información sobre RIZE, visite:http://www.rize3d.com

Impresión 3d

- Entrevista con un experto:el profesor Neil Hopkinson, director de impresión 3D de Xaar

- Entrevista con un experto:Philip Cotton, fundador de 3Dfilemarket.com

- Entrevista con un experto:Spencer Wright de pencerw.com y nTopology

- Entrevista con un experto:Dr. Alvaro Goyanes de FabRx

- Entrevista con el experto:Felix Ewald, director ejecutivo de DyeMansion

- Entrevista con el experto:Duncan McCallum, director ejecutivo de Digital Alloys, sobre la impresión Joule y el futuro de la impresión 3D en metal

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Entrevista con expertos:una mirada a las impresoras 3D SLA ultrarrápidas de grado industrial de Nexa3D

- Entrevista con expertos:AMendate sobre su software de optimización de topología automatizada para impresión 3D

- Entrevista con el experto:Scott Dunham, de SmarTech Analysis, sobre el futuro de la impresión 3D en metal, las oficinas de servicios y el mercado de materiales AM [Segunda parte]