Entrevista con el experto:Fedor Antonov, director ejecutivo de Anisoprint, sobre por qué la impresión 3D compuesta es una de las tendencias más importantes en AM

La impresión 3D compuesta, a pesar de ser una tecnología joven, está madurando rápidamente para abrir nuevas oportunidades en la producción de piezas robustas pero ligeras.

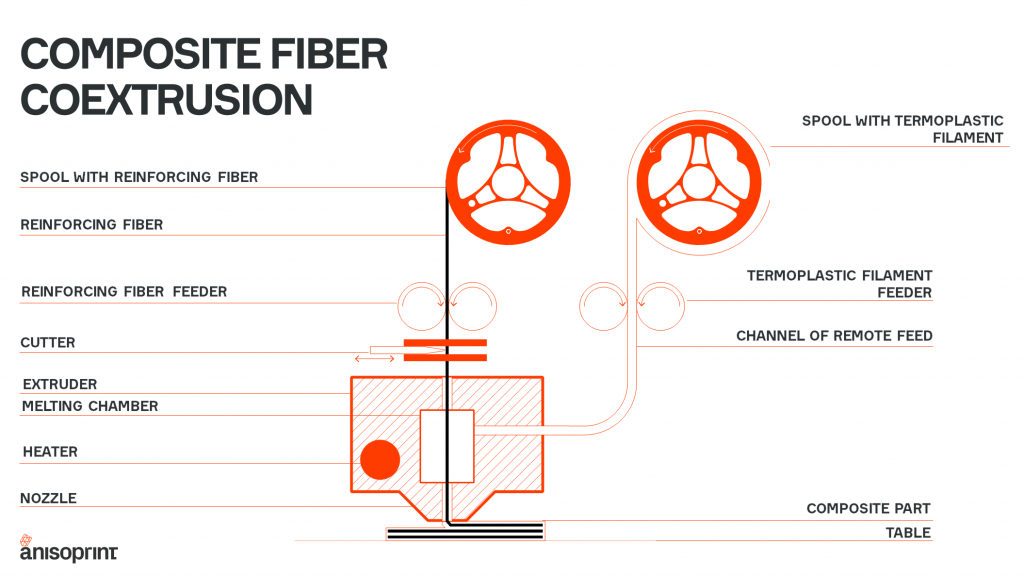

Una empresa que supera los límites de la impresión 3D compuesta es Anisoprint, la start-up rusa, que ha desarrollado un proceso de extrusión de material llamado Coextrusión de fibra compuesta (CFC).

La tecnología CFC permite el refuerzo de plástico con fibras compuestas continuas directamente durante el proceso de impresión, lo que permite producir piezas resistentes y muy duraderas.

Nos reunimos con Fedor Antonov, director ejecutivo de Anisoprint, para conocer más sobre los beneficios de la tecnología CFC, sus aplicaciones actuales y la visión de Fedor sobre el futuro del mercado de la impresión 3D compuesta.

¿Puedes contarme un poco sobre Anisoprint?

Anisoprint es una empresa fundada hace 5 años por expertos en diseño y optimización de materiales compuestos con una visión común del futuro de los compuestos.

Nuestra misión es desarrollar una tecnología de producción innovadora demandada a nivel mundial para la fabricación de estructuras livianas que cambiarán la apariencia de los aviones, automóviles y naves espaciales. Aligerar significa menos uso de recursos, menos combustible, menos emisiones y, en última instancia, un futuro más sostenible.

Anisoprint ha desarrollado la tecnología de coextrusión de fibra compuesta (CFC). ¿Podría explicar qué es la tecnología y el valor que aporta al mercado?

El principal objetivo que teníamos en mente al desarrollar la tecnología CFC era llevar al mercado la tecnología de fabricación de compuestos más flexible.

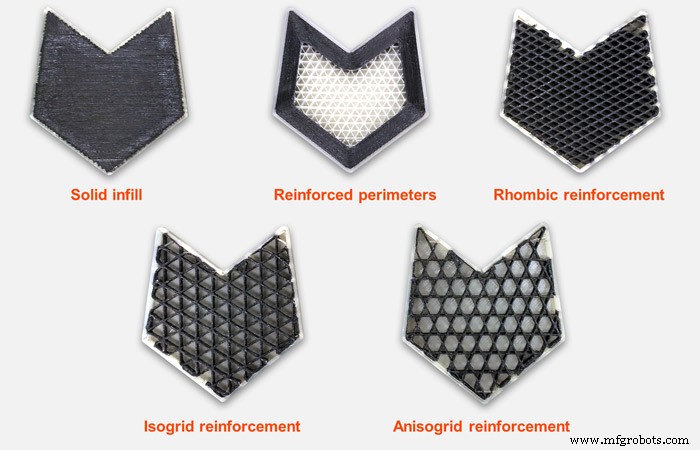

El enfoque de coextrusión proporciona mucha libertad:libertad para elegir el material de la matriz, libertad para variar la fracción de volumen del refuerzo y permitir trayectorias de refuerzo complejas. Al mismo tiempo, las fibras continuas preimpregnadas (compuestas) proporcionan resistencia y rigidez.

La libertad en la elección de materiales nos permite reforzar diferentes tipos de polímeros con fibras de alta resistencia para fabricar composites con una amplia gama de propiedades, como resistencia térmica o química, impacto, desgaste, resistencia a la fatiga, fricción. propiedades, etc.

La capacidad de variar la fracción de volumen de fibra nos permite imprimir estructuras de celosía compuestas que son mucho más eficientes en peso que los laminados compuestos o sándwiches. Con CFC es posible cualquier forma compleja con casi cualquier material.

¿Qué industrias y aplicaciones serían las más adecuadas para su tecnología?

Los composites son los mejores materiales para aplicaciones ligeras. Las propiedades ligeras son muy buscadas por las industrias aeroespacial, automotriz de alto rendimiento, deportiva y médica.

Siempre que algo necesite volar o moverse rápido, o la gente necesite llevarlo, el peso ligero es esencial. Aquí es donde vemos el futuro de la MA compuesta.

La impresión 3D brinda más flexibilidad a la fabricación de compuestos, llevando los materiales compuestos a la creación rápida de prototipos, lo que permite múltiples iteraciones de diseño hechas rápidamente y la producción de herramientas y plantillas livianas, que pueden acelerar significativamente el tiempo de producción.

El uso de materiales livianos para el ensamblaje robótico y las plantillas de soldadura puede aumentar significativamente la velocidad del movimiento y, por lo tanto, la productividad. Las herramientas livianas son mucho más fáciles de manejar en funcionamiento, lo que ahorra tiempo y hace que la producción sea más segura.

¿Puede compartir una historia de éxito o dos sobre el uso de su tecnología?

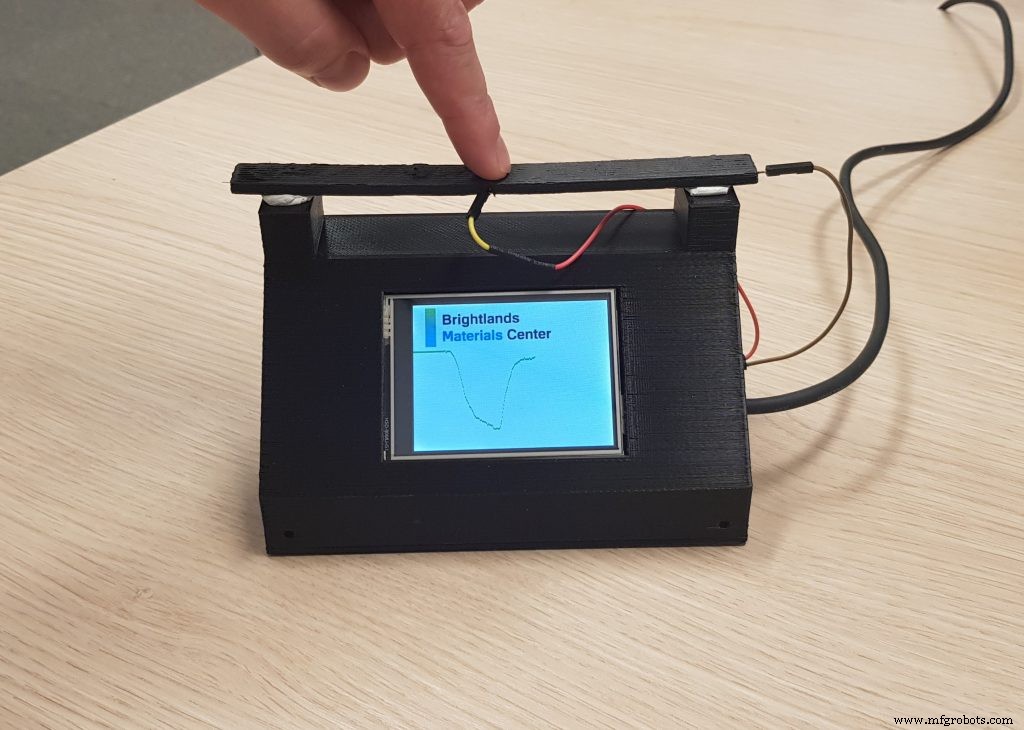

Nos enorgullece ver que los usuarios de impresión tienen éxito con la tecnología logrando sus objetivos de fabricación y, a veces, incluso haciendo descubrimientos reales. Nuestro cliente, Brightlands Materials Center, ha desarrollado piezas compuestas con detección automática que se pueden utilizar para monitorear estructuras críticas en la industria aeroespacial, la construcción y la atención médica.

Por lo general, el material autodetectable se crea con las técnicas tradicionales de fabricación de compuestos que son los complejos procesos de varias etapas que involucran el equipo especializado.

Brightlands Materials Center está combinando la autodetección de la fibra continua con la fabricación de compuestos por anisoprinting para hacerlo más efectivo.

Los resultados se descubrieron mediante el seguimiento de la deformación en una viga de flexión simple y en un modelo a escala de un puente peatonal compuesto. Al empujar el puente, se monitorea la deformación de la estructura en función de la carga aplicada.

Algunos otros casos de uso interesantes involucran la producción de herramientas y accesorios para la producción en masa. El anisoprinting ayudó a obtener una herramienta más duradera y más barata para el conformado de láminas de metal, lo que redujo los costos al menos dos veces.

En el caso de un accesorio para la línea de producción, nuestros clientes han aumentado la vida útil de la horquilla al anisoprimirlo en plástico PETG, reforzado con fibras continuas. El material es resistente al peróxido de hidrógeno que se utiliza para el lavado en esta línea de producción.

Todos estos casos de uso son posibles gracias a la flexibilidad de nuestra tecnología:puede colocar fibras mediante trayectorias arbitrarias; crear estructuras de celosía compuestas que den la máxima resistencia con el mínimo de material; use cualquier plástico como matriz obteniendo los compuestos con cualquier propiedad que necesite.

Anisoprint ha presentado recientemente la gran impresora 3D compuesta de fibra continua. ¿Cuál fue el ímpetu detrás del desarrollo de este sistema?

Siempre tuvimos una visión de la tecnología ideal de fabricación de compuestos (anisoprinting) que permitirá la fabricación autónoma, en una sola etapa y sin herramientas, de estructuras óptimas de compuestos de formas complejas a gran escala.

Cada nuevo producto que desarrollamos es un paso hacia esta anisoimpresora.

La PROM IS 500 es nuestra primera máquina industrial, lo que significa que cumple con todos los estándares industriales de confiabilidad, tolerancia y seguridad mediante el uso de una base de componentes industriales de alta calidad.

Es una máquina de alta temperatura capaz de imprimir y reforzar polímeros de alto rendimiento, como PEEK, PEKK, PEI y otros. Tiene un gran volumen de construcción (600x420x300 mm) y alta productividad. Por lo tanto, está diseñado exclusivamente para producción, funciona 24 × 7 en un entorno de fábrica.

¿Cuál es su opinión sobre el estado actual de la impresión 3D compuesta y cómo se está desarrollando la tecnología?

Estamos en esta esfera desde hace más de 6 años, y podemos ver claramente cómo ha evolucionado la impresión 3D compuesta a lo largo de los años. Sin lugar a dudas, es la nueva tendencia más destacada en la impresión 3D en la actualidad, mientras que hace solo 3 años era algo nuevo y exótico y solo unos pocos expertos habían oído hablar de él.

Hoy vemos estudios de mercado que reconocen la impresión 3D de compuestos como un grupo tecnológico separado que exhibe una de las tasas de crecimiento más altas. El número de jugadores en el mercado también está aumentando rápidamente año tras año.

El siglo XXI será el siglo de los compuestos, y la impresión 3D es la tecnología para hacerlo realidad.

¿Qué le depara el próximo año a Anisoprint?

Pronto tendremos muchos anuncios de nuevos productos, tanto en el segmento industrial como de escritorio.

El PROM IS 500 se entregará a los primeros clientes a principios de 2021 y el lanzamiento oficial de ventas tendrá lugar a finales de este año.

Hay un montón de productos nuevos en el segmento de escritorio que llegarán este año y que mantendremos en secreto antes del lanzamiento oficial. Solo puedo decir que incluirá nuevos materiales, software y ofertas de servicios.

Para obtener más información sobre Anisoprint, visite:anisoprint.com

Impresión 3d

- Entrevista con un experto:Dr. Alvaro Goyanes de FabRx

- Entrevista con el experto:Felix Ewald, director ejecutivo de DyeMansion

- Entrevista con el experto:Duncan McCallum, director ejecutivo de Digital Alloys, sobre la impresión Joule y el futuro de la impresión 3D en metal

- Impresión 3D y Fórmula Uno:5 tendencias en los deportes de motor

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Entrevista con el experto:Simon Fried, cofundador de Nano Dimension, sobre el auge de la impresión 3D para electrónica

- Entrevista con el experto:Director ejecutivo de PostProcess Technologies sobre cómo resolver el cuello de botella de posprocesamiento para la fabricación aditiva

- Entrevista con el experto:Nanci Hardwick, CEO de MELD Manufacturing, sobre cómo alcanzar el potencial de la fabricación de aditivos metálicos

- Entrevista con el experto:Andy Kalambi, director ejecutivo de RIZE, sobre cómo hacer que la impresión 3D industrial sea sostenible y escalable

- Entrevista con el experto:Joachim Zettler, director ejecutivo de APWORKS, sobre cómo encontrar el caso empresarial adecuado para la impresión 3D en metal