Entrevista con el experto:Nanci Hardwick, CEO de MELD Manufacturing, sobre cómo alcanzar el potencial de la fabricación de aditivos metálicos

MELD Manufacturing Corporation es pionera en una nueva tecnología radical que permite la impresión 3D de metales sin fundirse. Durante más de una década, la tecnología se desarrolló con la empresa de tecnología Aeroprobe antes de que MELD se separara como subsidiaria en la primavera de 2018.

MELD Manufacturing ingresó al mercado de la impresión 3D de metal con la introducción de su máquina B8 a gran escala en abril de 2018. Desafiando los procesos típicos de impresión 3D de metal en lecho de polvo, la B8 utiliza un proceso de fabricación de estado sólido basado en la fricción. soldadura por agitación. El uso de fricción y presión para unir el metal sin derretirlo abre numerosas ventajas exclusivas de la tecnología MELD.

Esta semana, nos complace hablar con la directora ejecutiva de fabricación de MELD, Nanci Hardwick, para analizar qué distingue a MELD de otros procesos de fabricación de metales y el papel que desempeñará la tecnología en el futuro de la fabricación.

¿Cuál es la visión detrás de MELD Manufacturing?

MELD Manufacturing es una pequeña empresa propiedad de mujeres que se lanzó el año pasado y se encuentra en Virginia, EE. UU.

MELD Manufacturing es una pequeña empresa propiedad de mujeres que se lanzó el año pasado y se encuentra en Virginia, EE. UU.

Hemos estado ocupados desde nuestro lanzamiento y recibimos un gran reconocimiento el año pasado, terminando 2018 con un premio R&D 100. Es una competencia internacional que reconoce los productos nuevos más innovadores en todas las industrias y países, seleccionando solo 100.

Nuestra misión es revolucionar la fabricación y habilitar lo que actualmente es imposible, un ejemplo es la reparación de lo irreparable. . En MELD, nuestra aplicación de fabricación aditiva es un poco más amplia que con otras empresas de AM. Incluye un espectro más amplio de usos y comienza con el material en sí, continúa a través de la capacidad de fabricar piezas de forma aditiva y luego continúa ofreciendo un mayor valor al poder reparar lo que ya se ha creado.

Creemos que hoy en día todavía existen limitaciones en los productos y diseños de AM, pero MELD puede ofrecer la oportunidad de comenzar desde el principio y crear un producto verdaderamente diseñado para un rendimiento óptimo.

¿Puede explicar cómo funciona la tecnología MELD?

Nuestra tecnología es bastante única. El atributo fundamental de MELD es que es un proceso de estado sólido. La mayoría de los procesos tradicionales o de aditivos metálicos requieren la fusión del metal. Sin embargo, la posibilidad de procesar metal sin fundir crea algunos beneficios interesantes.

La tecnología detrás de MELD es bastante simple, lo cual es uno de sus mayores beneficios.

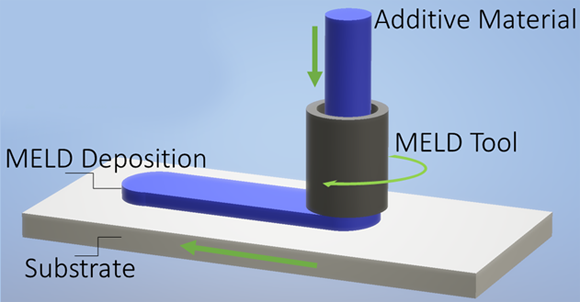

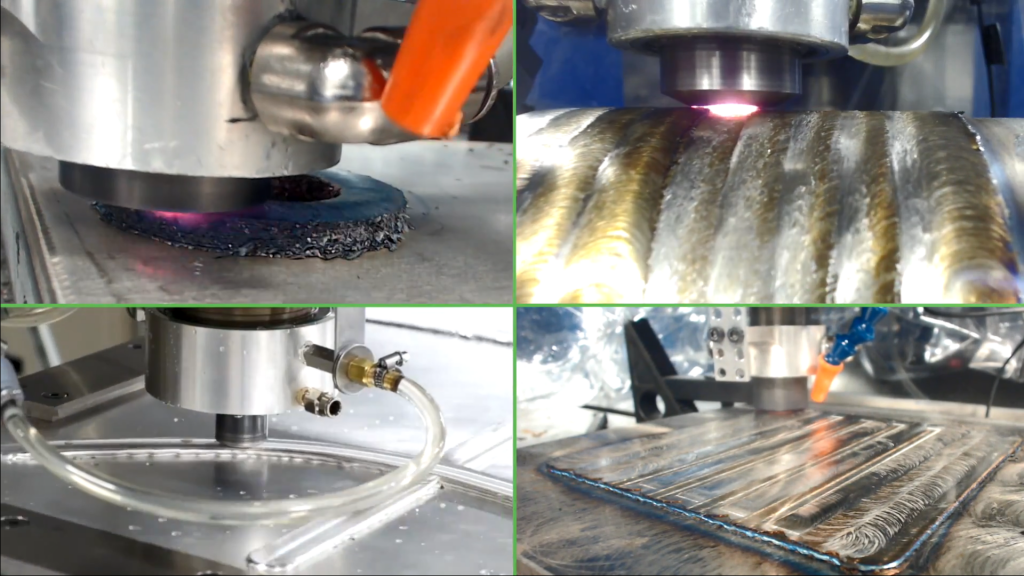

Tenemos una herramienta hueca a través de la cual pasamos el material. El proceso puede adaptarse a una gran variedad de materiales en diferentes formas, incluidos polvo, astillas en escamas o barras sólidas.

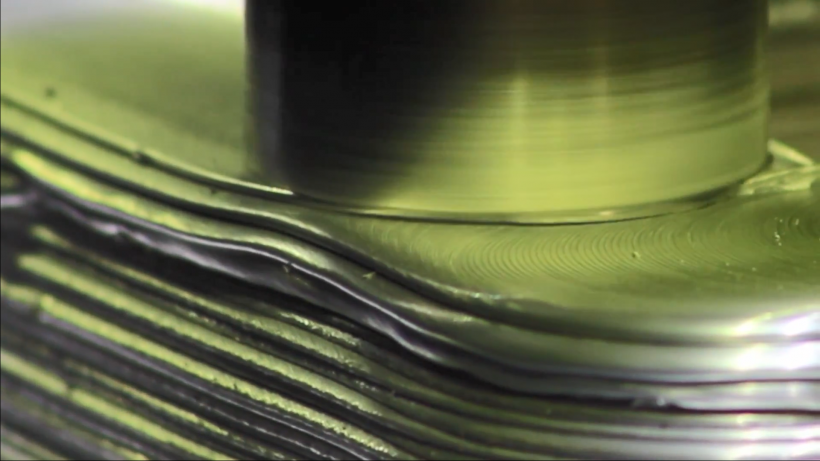

Cualquiera que sea el material, entra en la herramienta giratoria, donde la presión y la fricción extremas trabajan para deformar plásticamente no solo el material que estamos agregando, sino también el material sobre el que estamos depositando.

Cuando ambos están en un estado de deformación plástica, literalmente podemos mezclarlos. La forma más fácil de pensar en esta metodología es como un proceso de agitación por fricción aditiva.

La acción de agitación rompe los granos de material individual, creando una estructura de grano refinada, que proporciona una mayor resistencia y propiedades de rendimiento, incluida la corrosión y Resistencia a la fatiga por impacto.

Este proceso permite un vínculo superior entre lo que se agrega y lo que se agrega. Esto permite a los usuarios no solo fabricar una pieza nueva, sino también reparar, revestir o agregar características a una pieza existente.

Este proceso es muy flexible porque ocurre por debajo de la temperatura de fusión de los materiales con los que estamos trabajando. Como resultado, podemos procesar la más amplia gama de materiales, incluidos metales no soldables o materiales que no están disponibles para procesos basados en fusión.

Podemos procesar una variedad de formas mucho más amplia de materiales como polvos, virutas y varilla o alambre macizo. No existen especificaciones ni requisitos para la máquina MELD en términos de entrada de material, lo cual es único en el mundo de los aditivos. De hecho, algunos otros fabricantes de equipos AM tienen tolerancias tan estrictas en sus requisitos de materia prima que requieren que sus usuarios les compren el material.

MELD es un proceso de fabricación aditiva de atmósfera abierta. La mayor parte del equipo de aditivos metálicos tiene algún contenedor a su alrededor. Este recipiente se usa para crear un vacío o para evacuar el oxígeno y traer un gas sin oxígeno como el argón. Con procesos como MELD, cuando no está fundiendo metal, no tiene que preocuparse necesariamente por la captación de oxígeno, como lo hacen otros procesos. Esto también da como resultado un proceso de aditivos más económico, seguro y ecológico.

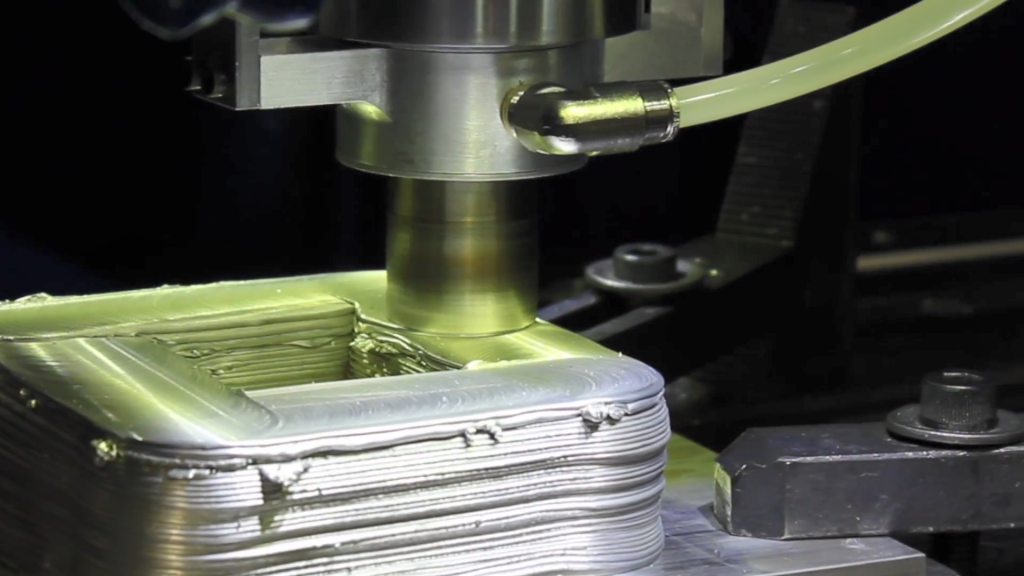

Además, una atmósfera abierta permite un proceso extremadamente escalable. Con las impresoras 3D de atmósfera cerrada, si desea hacer una pieza más grande, debe encontrar un contenedor más grande para operar sus procesos. Pero con MELD, ese no es el caso. Algunas de las aplicaciones que se están considerando para aditivos ahora son cosas de gran escala como naves, naves espaciales, puentes para reparar específicamente. MELD, al ser un proceso de atmósfera abierta, le brinda mucha libertad en este tipo de aplicaciones.

Continuando con la lista de beneficios, nuestra tecnología es de muy baja potencia porque no utiliza láseres. Las tasas de deposición del material son bastante altas y la pieza terminada requiere poco procesamiento posterior porque el material que se deposita ya es completamente denso. Significa que no necesita ningún segundo paso para llegar a una pieza final, como el prensado isostático en caliente (HIP) o la sinterización.

¿Cómo se compara la tecnología con otros métodos de AM de metales?

Existe la oportunidad y los mejores casos de uso para todos los procesos. Un solo proceso no puede satisfacer todas las necesidades. Por eso es importante comprender los atributos únicos de cada proceso. Para MELD, el atributo único en comparación con otras tecnologías 3D de metal es que es de estado sólido.

Somos la única tecnología que puede escalar y construir o reparar piezas muy grandes. Otra capacidad única es que puede tomar una pieza existente y colocarla en la máquina y luego agregar material adicional, ya sea que desee un recubrimiento resistente al desgaste en un material muy liviano o si desea agregar el material para reparar un desgaste. superficie.

El hecho de que este sea un proceso de menor calor significa que estamos creando menos estrés residual, que se manifiesta en una distorsión reducida. MELD puede poner bastante material en una placa muy delgada sin distorsión. Esto hace que MELD sea de gran interés para las industrias automotriz y aeroespacial.

Imagine que fabrica un panel de fuselaje de avión. Con un enfoque convencional, tomaría una placa de aluminio de cuatro pulgadas de espesor y mecanizaría el 80% del material para obtener una placa delgada con una red de refuerzos de nervios, que tiene el peso mínimo pero la máxima resistencia estructural y rendimiento. Con el proceso MELD, podemos comenzar con una placa muy delgada y agregar los refuerzos de las nervaduras sin crear tensión residual que pueda destruir esa placa.

Otro diferenciador de la tecnología MELD es que admite la más amplia gama de materiales, mientras que hay máquinas AM que solo aceptan uno o quizás dos o tres materiales.

Regresando adonde realmente nos dirigimos, también ofrecemos la oportunidad de crear el material. Con una máquina MELD, puede crear sus propios compuestos de matriz de aleación y metal in situ.

Si piensa en la propuesta de valor de la fabricación aditiva en general, en términos de prototipos, les da a las empresas la oportunidad de evaluar una nueva geometría de una pieza muy rápidamente. MELD ofrecerá esa misma propuesta de valor para la evaluación de nuevos materiales. Los usuarios de nuestra tecnología pueden adaptar sus recetas de aleación y luego realizar pruebas para respaldar el esfuerzo de optimización de una nueva aleación. Para mí, esa es una de las oportunidades más interesantes que ofrece la tecnología.

Además, MELD es la única tecnología demostrada para reciclar materiales. Por ejemplo, puede tomar virutas de máquina de un taller de máquinas y fabricar una pieza con la máquina MELD. Este es un gran diferenciador en términos de cuán verde y respetuoso con el medio ambiente es este proceso.

Finalmente, cuando se juntan algunos de estos beneficios:es de bajo consumo, no emite gases y es bastante fácil de usar; esos atributos juntos hacen que el proceso MELD sea muy atractivo en términos de portabilidad. Esto es de interés para organizaciones como el Ejército de los EE. UU. Que desea llevar capacidades aditivas al campo de batalla. Las empresas de generación de energía que tienen equipos muy grandes en el campo también se beneficiarían del uso de aditivos para minimizar el tiempo de inactividad y realizar la reparación en el punto de necesidad.

¿Qué hace que la impresión 3D en metal sea tan atractiva para las industrias que ha mencionado?

Hasta ahora no he encontrado una industria que no pueda beneficiarse de la fabricación aditiva y de la tecnología MELD, en particular. Additive tiene mucho que ofrecer en términos de materiales y aplicaciones industriales. Los metales son solo un pequeño paso en el viaje general hacia la verdadera personalización.

Eficiencia, ahorro de costos, mejora del rendimiento, la capacidad de reparar, reducir la inversión general y hacer reemplazos, minimizando la cola logística, todo esto Las ventajas que ofrece AM están disponibles para todas las industrias con las que me he encontrado.

El metal, en particular, se utiliza en todas las industrias. Tendemos a pensar en productos terminados que son de metal. Pero la verdad es que no existe ningún fabricante que no utilice metal en la producción de sus productos. Significa que los fabricantes de cualquier producto pueden beneficiarse potencialmente de la AM.

¿Cómo describiría el estado actual de la fabricación aditiva y cómo cree que evolucionará el panorama en los próximos cinco años?

Todavía estamos en los albores de una nueva era. Ahora mismo la gente habla de Industria 4.0. Creo que hacia donde nos dirigimos es 5.0.

A corto plazo, nos enfocamos principalmente en las etapas finales de la fabricación del producto. Pensamos en un producto existente y en cómo podemos fabricarlo en menos tiempo, costo, peso y con menos pasos.

En menor grado, hay un enfoque en la etapa anterior, que consiste en considerar y definir los requisitos de desempeño variables en toda la pieza. Creo que la verdadera evolución está en la etapa en la que estamos considerando la selección de materiales, el diseño y los requisitos de rendimiento. Por ejemplo, es posible que necesitemos una pieza que sea resistente en una zona pero que tenga mayor ductilidad en otra.

Cuando todos esos requisitos y variables se consideran desde la concepción de un producto, cuando es solo este esfuerzo sinérgico de evaluar y optimizar simultáneamente cada aspecto de un producto, entonces habremos cumplido con todos los potenciales de fabricación aditiva.

¿Cuál cree que es el mayor desafío que debe superar la industria de AM para acelerar la adopción de la tecnología?

Un desafío común que veo es la falta de experiencia y capacidad internas. Al hablar con una amplia gama de empresas, a menudo la responsabilidad de crear una estrategia aditiva recae en una persona para quien es una responsabilidad adicional en lugar de una responsabilidad principal.

Para acelerar la adopción de la fabricación aditiva , las empresas deben asignar recursos a campeones internos.

¿Existe una correlación entre el tamaño de una empresa y el nivel de experiencia que tiene la empresa en términos de AM?

No, varía bastante. A veces, las empresas más pequeñas pueden moverse mucho más rápido y tomar decisiones mucho más rápido y, por lo tanto, deciden que perseguirán la ventaja competitiva que el aditivo puede brindar con la máxima velocidad.

A veces no se trata necesariamente de recursos tanto como de capacidad de maximizar la tasa de cambio. Y el cambio es difícil, especialmente si ya tienes una forma determinada de hacer las cosas. Tener que cambiarlo o adaptarlo siempre es un desafío.

¿Qué consejo le daría a una empresa que busca adoptar la impresión 3D en metal pero no sabe por dónde empezar?

Hay algunos criterios sencillos a través de los cuales construir un marco para evaluar las tecnologías de impresión 3D. Estos incluyen el tamaño del producto, los materiales del producto y los criterios de rendimiento de las piezas potenciales.

Todos los procesos aditivos tienen sus pros y sus contras para cualquier tarea determinada. Entonces, la parte difícil es mirar una pieza existente con ciertas especificaciones de material y requisitos de rendimiento y pensar en cómo podemos hacer esa pieza mejor, más rápida o más barata.

Una vez que dominemos todas las capacidades de la tecnología aditiva, rápidamente desbloquearemos ideas sobre cómo podemos mejorar. Esta lista de criterios original es útil como punto de partida. Además, es útil darse cuenta de que cualquier cosa que impulse el interés en el aditivo, crecerá con la educación y la familiaridad con lo que el aditivo hace posible.

¿Cómo se ve el futuro para MELD Manufacturing?

Avanzaremos hacia lo que creo que es la Industria 5.0:la síntesis de las funciones que aún hoy están separadas. Continuaremos demostrando lo que es posible cuando integra el diseño de materiales con el diseño de productos y permite la variación y personalización a través de una pieza.

Esta idea de personalización y variación en la pieza en sí es el siguiente lugar al que iremos y esto requiere unir ciencia de materiales, diseño de materiales, ingeniería mecánica y eléctrica. MELD específicamente puede ayudar a unirlos. Continuaremos impulsando la fabricación aditiva más allá de la idea de simplemente la fabricación de piezas a la capacidad de agregar recubrimientos de resistencia al desgaste o balística o agregar características para personalizar, fortalecer o reparar una pieza. Todavía tenemos muchas oportunidades por delante.

Este año, lanzaremos otra plataforma de máquina de equipo para agregar a nuestra línea que tiene un espacio de construcción significativamente mayor, medido en pies cúbicos en lugar de pulgadas.

Además, 2019 traerá un curso de certificación para operadores. Lanzaremos un Consorcio de Investigación y luego, obviamente, participaremos en bastantes eventos, disertaremos y exhibiremos.

Por último, ¿ve algún avance en lo que respecta a la llegada de más mujeres al espacio de la impresión 3D?

Esa es una buena pregunta. Recientemente hablé en el evento Women in Manufacturing organizado por Volvo Trucks. Fue un gran evento al que asistieron hombres y mujeres. Una de las cosas que me encantó fue participar en un panel donde hablamos sobre nuestro viaje y el camino tortuoso que todos toman en la vida para terminar donde están.

Una de las cosas que saqué de eso fue que las mujeres son valientes, capaces y valientes. Pueden levantarse mutuamente y no tienen que tomar una línea recta o hacer sacrificios para llegar a donde van.

Para mí, es muy emocionante ser parte de una tecnología completamente nueva. Esto realmente es una revolución en nuestra vida y veremos el cambio que la gente de hoy realmente no puede articular. Creo que es maravilloso ser parte de él y espero que demuestre que cualquiera puede hacer cualquier cosa. Solo tienen que estar dispuestos a arriesgarse.

Para obtener más información sobre MELD Manufacturing, visite:meldmanufacture.com

Impresión 3d

- Reconsideración del proceso de integración de software para operaciones de fabricación aditiva

- Entrevista con el experto:Duncan McCallum, director ejecutivo de Digital Alloys, sobre la impresión Joule y el futuro de la impresión 3D en metal

- Entrevista:Director global de metales de HP sobre el impacto de HP Metal Jet

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:Director ejecutivo de PostProcess Technologies sobre cómo resolver el cuello de botella de posprocesamiento para la fabricación aditiva

- Entrevista con el experto:Doug Hedges, presidente de Sintavia, sobre cómo lograr la producción en serie con la impresión 3D en metal

- Entrevista con el experto:Rush LaSelle de Jabil sobre el futuro de la fabricación aditiva

- Entrevista con el experto:Carl Fruth, director ejecutivo de FIT AG, sobre cómo lograr una innovación radical con la fabricación aditiva

- Entrevista de experto:una conversación con Avi Reichental, fundador de Xponentialworks y ex director ejecutivo de 3D Systems

- Entrevista con el experto:Robert Yancey de Autodesk sobre fabricación aditiva, diseño generativo e industria 4.0

- Cómo aprovechar al máximo CAD en el proceso de fabricación aditiva