Entrevista con el experto:Director ejecutivo de PostProcess Technologies sobre cómo resolver el cuello de botella de posprocesamiento para la fabricación aditiva

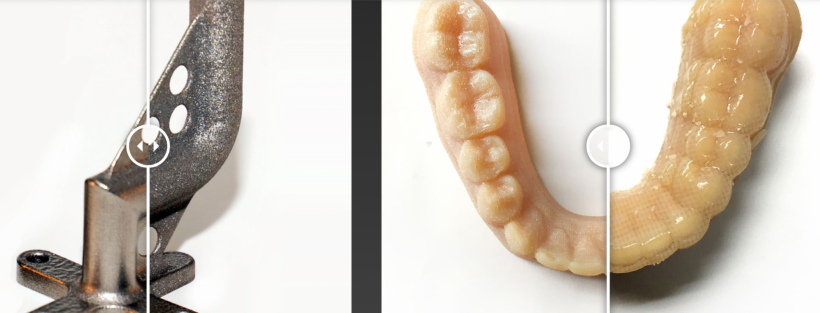

Antes y después:piezas impresas en 3D después del posprocesamiento utilizando las soluciones de automatización de PostProcess Technologies. Crédito de la imagen:Tecnologías PostProcess

El posprocesamiento es una etapa vital del proceso de fabricación aditiva y, sin embargo, quizás la que requiere más tiempo. Según una estadística, los métodos de posprocesamiento actuales representan entre el 30 y el 60% del proceso de fabricación aditiva.

Una razón clave para este cuello de botella es que el posprocesamiento sigue siendo principalmente un proceso manual. Una empresa que tiene como objetivo transformar esto es PostProcess Technologies. Con su sede principal en Buffalo, Nueva York, PostProcess Technologies ofrece soluciones automatizadas para el posprocesamiento, incluida la eliminación de soportes y el acabado de superficies.

En la entrevista de expertos de esta semana, AMFG habla con el director ejecutivo de PostProcess Technologies, Jeff Mize, para obtener más información sobre cómo la empresa está abriendo el camino para el posprocesamiento automatizado para la fabricación aditiva y por qué el posprocesamiento automatizado. es necesario para que la tecnología se amplíe.

¿Podría contarme un poco sobre las tecnologías de postproceso y los problemas que está tratando de resolver?

Estamos resolviendo dos desafíos importantes, el primero es automatizar la eliminación de soporte. Hoy en día, todavía existe un componente pesado de trabajo manual cuando se trata de quitar soportes de piezas aditivas. La fabricación aditiva se parece mucho a la naturaleza:a medida que construye una pieza en el eje Z, capa por capa, la fuerza de gravedad significa que necesitará soportes. Dado que la gran mayoría de las piezas producidas de forma aditiva tienen algún tipo de soporte, la primera área en la que nos enfocamos es en la automatización del proceso de remoción del soporte.

Un mejor acabado de superficies para piezas impresas en 3D es nuestro segundo enfoque. Hace diez o incluso cinco años, la mayor parte de la actividad dentro de AM era para una función adecuada en ingeniería; por supuesto, hubo algunas excepciones, pero en términos generales, esas partes realmente no vieron la luz del día. Pero en los últimos dos años, la industria está viendo cada vez más piezas aditivas utilizadas para la función de forma / ajuste, lo que ha llevado a un aumento dramático en la necesidad de un mejor acabado superficial. Nos aseguramos de que la pieza pueda estar "lista para el cliente", que el cliente puede ser un cliente interno o un cliente de nuestros clientes.

Abordamos estas dos funciones mediante la integración de software, hardware y química. Toda nuestra inversión, experiencia e innovación se centra en el segmento industrial del mercado AM, y el software es salsa secreta. Eso controla la cantidad de energía que utilizan nuestras soluciones para terminar estas delicadas partes aditivas, por lo que podemos quitar automáticamente los soportes y brindar a los clientes un acabado de superficie dramáticamente mejorado.

¿Qué beneficios ofrecen sus soluciones?

Hay tres beneficios clave que ofrecemos a nuestros clientes. Uno es la coherencia - a menudo hay más arte que ciencia en lo que respecta a la posimpresión de aditivos en la actualidad. Nuestras máquinas funcionan las 24 horas del día y ofrecen una consistencia que no se obtiene con los métodos manuales.

El segundo beneficio es el rendimiento . A medida que cada uno de nuestros clientes amplía sus operaciones de AM, ven cada vez más un cuello de botella en lo que llamamos el tercer paso del proceso aditivo:posimpresión. Con nuestras soluciones, pueden automatizar ese proceso y eliminar ese cuello de botella.

El tercero es el retorno de la inversión . Podemos reducir significativamente la cantidad de tiempo del técnico atendido; en muchos casos, podemos reducirlo en al menos un 90%. Como resultado, nuestros clientes obtienen un retorno de la inversión muy rápido, generalmente dentro de un período de tiempo de 10 a 30 semanas.

Estamos viendo que los volúmenes de creación de prototipos están creciendo rápidamente. Las empresas que estaban produciendo mil prototipos en sus laboratorios hace uno o dos años ahora están produciendo entre 10.000 y 30.000 prototipos en el mismo laboratorio. Aunque todavía se consideran prototipos, escuchamos a los clientes que desean encontrar una forma de obtener piezas más consistentes. El uso de métodos manuales requiere demasiado tiempo y es difícil encontrar al técnico adecuado. Por lo tanto, nuestra solución es absolutamente crítica para que estos volúmenes de prototipos sigan aumentando y eso es absolutamente esencial para ingresar a los volúmenes de producción.

¿Podría explicarnos un poco más sobre cómo integra software, hardware y química?

Nuestro enfoque en la integración de software, hardware y química realmente ofrece un valor único para la etapa de posimpresión. Además de averiguar el software y desarrollar el hardware, también dedicamos mucho tiempo a optimizar la química para las tecnologías de mayor volumen como PolyJet, FDM, SLA, luego DMLS en el lado metálico, junto con MJF de HP, CLIP de Carbon, y tenemos más de 500.000 puntos de referencia.

Tenemos a nuestros codificadores junto a nuestros químicos e ingenieros de desarrollo, y los tres grupos de ingenieros trabajan juntos constantemente para que podamos optimizar continuamente los resultados finales para el cliente. Ese es un enfoque único y novedoso que nadie más está haciendo hoy. Nos da una posición de liderazgo significativa en el mercado de posimpresión automatizada para aditivos.

¿Entonces esta integración de tres vías es un diferenciador clave entre usted y soluciones similares en el mercado actual?

Sí. Y el elemento de software es fundamental. Dentro de ese elemento de software, hay un componente de análisis de datos. Estamos optimizando ese software para optimizar aún más el proceso. Ya sea que se trate del algoritmo de agitación utilizado para la eliminación de soportes o de la frecuencia y amplitud que estamos usando en nuestras soluciones de acabado de superficies, el componente de software o el análisis de datos es otra área de inversión significativa para nosotros a medida que avanzamos.

Piénselo así:la pieza de software es el cerebro de lo que estamos haciendo aquí. Y luego, la integración de software, hardware y química nos permite ofrecer de manera consistente los tres beneficios a los clientes finales:piezas consistentes, rendimiento ilimitado y un rápido retorno de la inversión.

¿Hay verticales específicas a las que se orienta?

Los tres mercados más grandes que vemos emerger son el aeroespacial, el médico y el automotriz. Actualmente, nuestra base de clientes cubre prácticamente todas las verticales, pero con el tiempo, creemos que la mayoría de nuestros ingresos provienen de los sectores aeroespacial, médico, dental y automotriz.

¿Cuáles cree que son los principales desafíos que aún enfrenta la fabricación aditiva?

La velocidad y la reducción de los costos generales son desafíos importantes que aún enfrentamos hoy. La velocidad con la que puede imprimir piezas es fundamental, por lo que vemos que empresas como HP y Stratasys están trabajando mucho en esa área, para que pueda imprimir más rápido. El costo es otro problema, pero creo que seguiremos viendo que el costo de las soluciones disminuye, no solo en el lado de los polímeros, sino también en el lado del metal.

En cuanto a dónde entra PostProcess:creemos que nuestras soluciones automatizadas eliminarán uno de los mayores problemas en este momento, que es permitir un mayor rendimiento con una salida constante de la función de postimpresión.

¿Cómo cree que evolucionará la fabricación aditiva en los próximos cinco años?

Creo que AM valdrá entre el 3 y el 4% de la fabricación tradicional, es decir, un mercado de entre tres y cuatrocientos mil millones de dólares durante los próximos cinco años. Uno de los mercados más grandes será el médico, donde la personalización masiva es tan importante.

Por tanto, veo que los aditivos se convertirán en la tecnología de fabricación dominante en el sector médico en los próximos años; se prevé que sea el segundo mercado más grande después del aeroespacial.

La capacidad de construir geometrías únicas con materiales que pesan mucho menos para aplicaciones aeroespaciales y automotrices aumentará rápidamente. Actualmente estamos en el punto de inflexión en el que veremos tasas de crecimiento promedio de más del 40% en verticales particulares.

También hay cada vez más clientes entrando en producción. Recientemente, estuvimos hablando con una empresa de cosméticos que planea producir 50 millones de piezas de aditivo por año durante los próximos dos o tres años.

Vemos que las empresas automotrices están planeando producir miles de piezas de aditivo para comenzar la producción. vehículos. Entonces, a un nivel más alto, veremos más empresas buscando mayores volúmenes de producción. Automatizar el tercer paso de ese proceso será esencial para esa consistencia, rendimiento y trazabilidad.

PostProcess ha anunciado recientemente su expansión a Europa. ¿Por qué tomó esa decisión y tiene más planes para la expansión en el futuro?

La demanda de aditivos es global y solo sigue creciendo:más de 2000 empresas de todo el mundo han preguntado sobre nuestras soluciones. Como era de esperar, gran parte de esa demanda proviene de Europa, por lo que ahora hemos abierto nuestra sede europea en Sophia-Antipolis, en las afueras de Niza, Francia.

El mercado europeo tiene aproximadamente el mismo tamaño que el mercado norteamericano en términos de potencial. Incluso me atrevería a decir que Europa está por delante, especialmente en el lado de los metales, con empresas como EOS, SLM y Renishaw.

Fuera de Francia, creemos que Alemania será nuestro mayor mercado y recientemente anunciamos nuestra asociación con Rösler Mass Finishing, el principal proveedor mundial de tecnologías de acabado de superficies. Rösler será nuestra división de distribución en Europa. Con Rösler tendremos una fuerte presencia en Alemania y podremos cubrir muy rápidamente todos los países industriales clave, desde Alemania hasta Francia, España, Reino Unido, Polonia e Italia.

Entonces, para responder a su pregunta, fue una alineación de varios factores; también tenemos planes de lanzarlo en Asia, aunque lo más probable es que sea a fines de 2019/2020.

¿Podría compartir lo que hay en el horizonte para las tecnologías de posproceso?

Seguimos recibiendo comentarios de nuestra base de clientes y la mayor parte de nuestra inversión actual se utiliza para mejorar nuestra soluciones para poder manejar un mayor rendimiento junto con nuevos materiales. El equipo de química está innovando constantemente para tratar de mantenerse al día con la cantidad de trabajo de ciencia de materiales que se está sumando. Por lo tanto, las mejoras provienen desde la perspectiva de la eliminación del soporte, así como desde la perspectiva del acabado de la superficie.

Seguimos recibiendo comentarios de nuestra base de clientes y la mayor parte de nuestra inversión actual se utiliza para mejorar nuestra soluciones para poder manejar un mayor rendimiento junto con nuevos materiales. El equipo de química está innovando constantemente para tratar de mantenerse al día con la cantidad de trabajo de ciencia de materiales que se está sumando. Por lo tanto, las mejoras provienen desde la perspectiva de la eliminación del soporte, así como desde la perspectiva del acabado de la superficie.

Hay un par de otros problemas que vemos que se agudizan en la posimpresión y que abordaremos en el futuro. En este punto, no estamos divulgando públicamente lo que estamos haciendo allí, pero definitivamente va más allá de la remoción del soporte y el acabado de la superficie. Traeremos un par de soluciones adicionales al mercado, una en 2019 y otra en 2020. Estas ofrecerán un conjunto de productos de posacabado de extremo a extremo que creemos que abordarán la gran mayoría de las necesidades de los clientes de aditivos. .

Obtenga más información sobre las tecnologías de posproceso aquí .

Impresión 3d

- Reconsideración del proceso de integración de software para operaciones de fabricación aditiva

- Entrevista con el experto:Pat Warner, especialista en fabricación aditiva del equipo Renault Formula One Team

- La verdad sobre las economías de escala para los procesos de fabricación aditiva

- Entrevista con el experto:Felix Ewald, director ejecutivo de DyeMansion

- Tecnologías de fabricación aditiva:la empresa de posprocesamiento que da forma al futuro de la fabricación

- ¿Qué es el "Internet de las cosas" y qué significa para la fabricación aditiva?

- ¿La próxima frontera para la fabricación aditiva escalable? Software MES aditivo

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Cómo Ford Motor Company está innovando la impresión 3D para la industria automotriz:Entrevista de experto con Harold Sears

- Entrevista con el experto:Brian Alexander de Solvay sobre el desarrollo de polímeros de alto rendimiento para la impresión 3D

- El caso de la impresión 3D en la fabricación