Entrevista con el experto:Duncan McCallum, director ejecutivo de Digital Alloys, sobre la impresión Joule y el futuro de la impresión 3D en metal

El aumento de la impresión 3D de metales en el último año está bien documentado. Con nuevos jugadores que ingresan al mercado a gran velocidad, Digital Alloys es una empresa que contribuye a esta evolución. Fundada en 2017, Digital Alloys ha desarrollado su tecnología de impresión Joule patentada para la fabricación aditiva de metales de alta velocidad. La tecnología promete velocidades de producción más rápidas, costos más bajos y piezas de alta calidad que rivalizan con la fabricación convencional. Después de haber asegurado con éxito una ronda de financiación de la Serie B de $ 12,9 millones este año, la compañía ciertamente parece estar bien encaminada para interrumpir el mercado de la impresión 3D de metal.

Hablamos con el director ejecutivo de Digital Alloys, Duncan McCallum, para conocer más sobre Joule Printing y sus pensamientos sobre el futuro de la impresión 3D en metal.

Las aleaciones digitales llegaron a los titulares recientemente con la noticia de dos nuevas patentes para su tecnología de impresión Joule. ¿Podría explicar cómo funciona la tecnología?

Primero, comenzaré con el problema que estamos resolviendo:simplemente no hay muchas buenas opciones en la actualidad si desea utilizar la impresión 3D para la producción. Esto se debe a que los sistemas son demasiado lentos, los costos de producción son demasiado altos y los procesos son demasiado complejos. Esto dificulta la obtención constante de piezas metálicas de alta calidad.

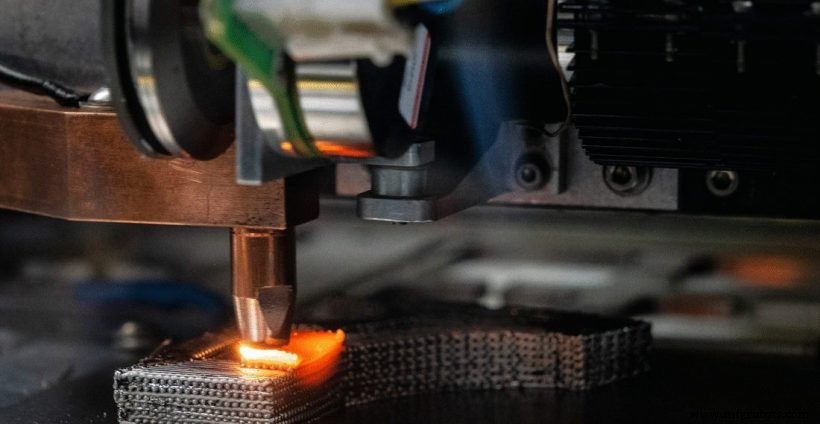

La forma en que resolvemos estos problemas es a través de Joule Printing. La tecnología utiliza alambre, que es económico en comparación con el polvo y otros materiales. El alambre se coloca en un sistema de movimiento de precisión con alimentación de alambre de precisión. Luego, la punta del alambre se mueve al lugar en la parte donde queremos comenzar una línea de impresión para que toque la parte. Luego, la punta del cable se derrite colocando una corriente a través del cable en la parte en contacto. En física, esto se conoce como calentamiento por resistencia o calentamiento por julios; es como la bobina de una tostadora.

¿Cuáles son las ventajas de la tecnología de impresión Joule?

Cuando usas calentamiento por joules, estás calentando el metal desde adentro. Dado que no hay una constante de tiempo térmica, puede calentar el metal muy rápidamente con muy poca energía. Esto significa que no hay límite de velocidad termodinámico; podemos imprimir a la velocidad a la que podemos movernos con precisión y exactitud. Nuestro objetivo es 5 o 10 kg / hora antes de fin de año. Con una velocidad muy alta y bajos costos de materia prima, los costos generales de producción se reducen significativamente.

Además, puede medir exactamente lo que está sucediendo en la piscina de fusión:sabe exactamente dónde está, cuánto metal entra y cuánto calor se aplica. Usamos todos estos parámetros para controlarlo en tiempo real, por lo que es un sistema ajustado y de circuito cerrado, además de capturar los datos del proceso para analizarlos fuera de línea.

El resultado es un sistema que puede imprimir metal en una velocidad extremadamente rápida y alta calidad, lo suficientemente económica como para ser más barata que la fabricación convencional para muchas aplicaciones.

¿Cómo se compara Joule Printing con otros sistemas de metal AM del mercado?

Hay otras 3 categorías de tecnología a considerar. El primero, que es el más popular, es la fusión en lecho de polvo. Con la fusión de lecho de polvo, esparce polvo metálico en una capa delgada y lo funde con un rayo láser o de electrones.

El desafío de la fusión en lecho de polvo es que los polvos son muy costosos y se desperdicia mucho en el proceso, lo que genera costos de material muy altos. También tiene una tasa limitada en cuanto a la rapidez con que puede derretir el polvo:dado que lo calienta de arriba hacia abajo, debe esperar a que el calor se mueva a través del polvo. Es casi como cocinar un pavo, un proceso que siempre lleva un par de horas. No puede ir más rápido con más calor porque arruinará la parte exterior del pavo. Del mismo modo, en la fusión de lecho de polvo, simplemente vaporizaría el polvo. En general, esta es una forma bastante cara y compleja de fabricar una pieza.

La segunda categoría es Binder Jetting. Los sistemas de inyección de aglutinantes van tras el problema de la velocidad. Usan un polvo de menor calidad, por lo que es menos costoso, pero el material sigue siendo mucho más costoso que un alambre. Los sistemas arrojan pegamento capa por capa para construir lo que se llama una pieza verde. Una parte verde es típicamente un 20% de pegamento. A continuación, hay que quitar el pegamento mediante un baño químico y poner la pieza en un horno y sinterizar. Al hacer esto, espera encoger la pieza en un 20% para obtener un metal de densidad completa y resistencia completa.

Este proceso funciona bastante bien para piezas pequeñas y delgadas (más pequeñas que el béisbol). Pero si las paredes de su pieza son más gruesas que aproximadamente 1 centímetro, no puede encogerse a la densidad completa porque no puede transportar suficiente calor a la pieza. Además, tratar de encoger paredes más gruesas en un 20% es un gran cambio en la dimensión, por lo que es difícil mantener la precisión dimensional. El resultado neto es que esta tecnología no funciona realmente bien para piezas que tienen paredes de más de 1 centímetro o para piezas más grandes.

La tercera categoría que la gente considera es la Deposición Directa de Energía, particularmente los sistemas basados en cables. Aunque estos sistemas usan un cable, este tiende a ser un cable grueso, típicamente de 3 milímetros de diámetro. Luego, derrite el alambre con un láser, haz de electrones o arco, como la soldadura por arco.

Si bien estos sistemas pueden lograr velocidades de impresión bastante altas, el desafío es la resolución. Dado que el metal gotea o se rocía en la línea de impresión, termina con una línea de impresión que es mucho más gruesa que el cable. Esto significa que solo puede imprimir piezas gruesas y de baja resolución. Además, la geometría de la pieza es limitada porque es difícil imprimir regiones sobresalientes cuando el metal fundido se gotea o se rocía. Las máquinas DED también tienden a ser caras porque se necesita mucha potencia para fundir el metal de esa manera. Por lo tanto, estos sistemas se utilizan normalmente para piezas muy grandes, como el tamaño de una estructura de avión, pero no son muy adecuados para los requisitos de alta resolución.

Entonces, ¿el ímpetu detrás de la tecnología de impresión Joule fue resolver todos estos problemas?

Sí. Resolver los problemas de velocidad, costo de producción y calidad.

Aparte de los problemas de velocidad, costo y calidad de las piezas, ¿cuáles son los otros desafíos a los que se enfrentan las empresas que desean adoptar la impresión 3D en metal para la producción?

Existe la cuestión de reflexionar sobre qué tecnologías se ajustan mejor a qué aplicaciones. Es importante tener claro el problema que está tratando de resolver y elegir la herramienta adecuada para resolverlo.

Es como la fabricación convencional:no todas las piezas metálicas se fabrican de la misma manera. Algunas cosas están mecanizadas, otras están forjadas, estampadas o fundidas. No existe un enfoque único para todos los problemas. La impresión 3D de metal es la misma.

¿Cómo cree que evolucionará la impresión 3D en metal en los próximos 5 años?

Si hoy en día la impresión 3D de metales es una industria de aproximadamente 2 mil millones de dólares, imagino que se convertirá en una industria de 30 mil millones de dólares en 5 años.

Esto se debe a los 3 enormes beneficios de la impresión 3D:en primer lugar, puede ahorrar mucho tiempo porque puede pasar directamente de un diseño a una pieza sin necesidad de herramientas de construcción. En segundo lugar, puede lograr geometrías interesantes que no puede lograr de otra manera con la fabricación convencional. En tercer lugar, si elige la tecnología adecuada para la aplicación adecuada, puede reducir considerablemente los costos de producción.

¿Qué papel jugarán las aleaciones digitales en esta evolución?

Las aleaciones digitales jugarán un papel muy importante. Somos más baratos que la fabricación convencional para una categoría muy grande de piezas. Esto significa que puede usar nuestra tecnología para reducir sus costos de producción sin rediseñar su pieza o hacer otros cambios. Y eso es muy atractivo para los clientes.

¿A qué sectores se dirige con Joule Printing?

Comenzamos como proveedores de piezas impresas, con el objetivo de enviar nuestras impresoras a principios de 2020. En nuestras primeras aplicaciones, nos centramos en áreas en las que podemos reducir los costos de producción en relación con la fabricación convencional. Donde eso es especialmente cierto es para las piezas que se mecanizan a partir de metales difíciles de cortar, como titanio, acero para herramientas, aleaciones de níquel y acero inoxidable.

Joule Printing le permite imprimir una pieza con forma casi neta que elimina los desperdicios y el mecanizado de desbaste, generando muchos ahorros. Un ejemplo de aplicación son las piezas de titanio utilizadas en la industria aeroespacial, dispositivos médicos y en la industria marina. Una segunda aplicación son las herramientas, ya que los aceros para herramientas son muy difíciles de cortar. Pero con la impresión 3D, puede agregar canales de enfriamiento a las herramientas, por ejemplo, tener un inserto de fundición a presión con canales de enfriamiento internos que le permiten enfriar la herramienta más rápidamente y reducir el tiempo del ciclo. Nuestros clientes son automotrices, productos de consumo y aeroespacial.

En cuanto a la fabricación aditiva, ¿hay alguna tendencia que le entusiasme más?

El paso de la creación de prototipos a la producción. Sin duda, esa es la tendencia más importante en este momento.

¿Cómo es el futuro de las aleaciones digitales?

Construiremos nuestra primera fábrica en 2019. Trabajando en producción, no se trata solo de tecnología. Necesita saber cómo contratar y capacitar a los operadores, construir una cadena de suministro, cómo hacer control de calidad, certificación, asegurar la aprobación regulatoria, etc. Primero haremos esto para facilitar el seguimiento de nuestros clientes. Después de eso, planeamos comenzar a enviar nuestras impresoras a principios de 2020.

Puede obtener más información sobre las aleaciones digitales en https://www.digitalalloys.com/.

Impresión 3d

- Transformación digital y el futuro de la industria del papel

- Entrevista con un experto:Spencer Wright de pencerw.com y nTopology

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Entrevista con el experto:Rush LaSelle de Jabil sobre el futuro de la fabricación aditiva

- Entrevista con el experto:Nanci Hardwick, CEO de MELD Manufacturing, sobre cómo alcanzar el potencial de la fabricación de aditivos metálicos

- Entrevista con el experto:Scott Dunham, de SmarTech Analysis, sobre el futuro de la impresión 3D en metal, las oficinas de servicios y el mercado de materiales AM [Segunda parte]

- Entrevista con el experto:Andy Kalambi, director ejecutivo de RIZE, sobre cómo hacer que la impresión 3D industrial sea sostenible y escalable

- ¿Automatización y el futuro de la fabricación digital?

- El futuro de la impresión 3D en la fabricación

- ¿Es la impresión 3D el futuro de la fabricación?