Entrevista con un experto:Spencer Wright de pencerw.com y nTopology

Casi todos los involucrados en el mundo de la fabricación habrán navegado por el blog o el boletín informativo de fabricación de Spencer Wright en algún momento. Spencer es un experto desde hace mucho tiempo en flujos de trabajo para la fabricación aditiva de metales y jefe de investigación y asociaciones en nTopology. Spencer tuvo la amabilidad de sentarse con RP Platform para discutir su experiencia tanto en AM como en fabricación convencional, su trabajo actual en el diseño de flujos de trabajo optimizados y cómo ve la evolución del campo en un futuro próximo.

¿Cómo se interesó originalmente en la impresión 3D?

¡Me interesé en la impresión en metal solo porque sonaba genial!

Mi experiencia está en la fabricación tradicional. Soy gerente de proyectos, gerente de producto, un diseñador mecánico bastante decente ... Construí cuadros de bicicleta personalizados durante varios años. Después de eso, trabajé en un taller de creación de prototipos donde estábamos desarrollando ensamblajes electromecánicos, así que obtuve algo de experiencia en diseño de sistemas embebidos.

Me mudé a Nueva York en 2012 y estaba dando un paso atrás y pensando en lo que quería enfocarme, mientras continuaba trabajando en cosas fabricadas convencionalmente. Pero buscaba algo un poco diferente. En ese momento, Makerbot y Shapeways eran realmente importantes en la escena del hardware de Nueva York. Ambas son empresas realmente interesantes, pero al tener experiencia en temas mecánicos (aspectos estructurales y funcionales), sentí curiosidad y escuché acerca de un par de tecnologías diferentes de impresión de metales. Esto fue más o menos al mismo tiempo que GE adquirió Morris, que causó un gran revuelo aquí en los EE. UU. Me hice amigo de un grupo de personas que trabajaban en una empresa de estrategia llamada Undercurrent, que trabajaba mucho con GE en ese momento, y terminé uniéndome a ellos a tiempo completo.

Fue a través de ese trabajo que me di cuenta de la fusión del lecho de polvo metálico. Había mucho marketing sobre cómo la impresión 3D iba a cambiar X, Y y Z, pero pensé:"Vamos a obtener un poco de contexto aquí". Contamos con procesos de fabricación extremadamente estables. Tenemos extrusión, fundición, forjado, mecanizado… Son industrias multimillonarias. ¿Cómo se compara la impresión en metal con ellos?

Entonces comencé a investigarlo y descubrí que estas impresoras costaban alrededor de $ 1 millón, lo que parecía mucho dinero en comparación con una fresadora CNC. Entonces la pregunta era:"¿Qué pueden imprimir?" Las plataformas de compilación tenían aproximadamente el tamaño de una caja de pan, así que, ¿cuál es una pieza de alto valor que cabe en una caja de pan y que podría beneficiarse de ser liviana o de tener algunos elementos de diseño interesantes?

La mayor parte de la industria de la impresión de metales en la actualidad es de piezas para la industria aeroespacial, implantes médicos o petróleo y gas, pero la respuesta que se me ocurrió fueron las piezas para bicicletas. En realidad, es una gran industria, ya que la gente pagará mucho dinero por algo que sea un poco más liviano o que se ajuste un poco mejor. Si puede imprimir una pieza que se ve realmente única, que es claramente futurista, a la gente le gusta eso.

No sabía nada sobre la tecnología, pero sabía cómo diseñar piezas, sabía cómo obtener piezas y sabía cómo hacer preguntas. Así que utilicé esas tres habilidades (y el hecho de que tenía un blog y un boletín, que era un gran agujero en el mercado) y seguí trabajando en ello. Estaba diseñando e imprimiendo piezas, luego escribiendo sobre eso, y simplemente se convirtió en algo. Mientras trabajaba en cosas, comencé a recibir más y más llamadas inesperadas de personas de empresas como Siemens y Philips, que son mucho mejores en estas cosas que yo. Hizo que mi voz saliera y me dio acceso a las personas de estas empresas, de modo que pude hacer preguntas y averiguar por lo que estaban pasando.

Por esa época, terminé buscando algo un poco diferente en mi carrera. Decidí centrarme a tiempo completo en los flujos de trabajo de fabricación y diseño, por lo que ahora trabajo en nTopology, que fabrica software de diseño para impresión 3D industrial. La mayor parte de lo que hago es averiguar cómo encaja nuestro software en el resto de la cadena de herramientas. ¿Cómo rastreamos los flujos de trabajo de nuestros clientes a lo largo de todo este ciclo y mejoramos esa experiencia?

Parece que su experiencia en la fabricación tradicional significa que se está acercando a la impresión 3D de una manera mucho más orgánica que muchas personas:comenzando con un problema e identificando la impresión 3D como la herramienta adecuada para solucionarlo. ¿Estarías de acuerdo con eso?

Sí, definitivamente. Notaré que, al mismo tiempo, mi interés está en utilizar la tecnología adecuada para el trabajo. Constantemente estoy jugando con proyectos de diseño. Imprimo algunos de ellos, pero también hago CNC algunos de ellos. Recibo gente que me envía correos electrónicos todas las semanas diciendo que tienen una idea de negocio y que quieren imprimirla en 3D. Mi pregunta siempre es "¿Por qué quieres imprimirlo?"

Esto es realmente algo único en la impresión actual, y creo que la prensa tecnológica tal vez no haya hecho un gran trabajo al establecer por qué alguien querría alguna vez una pieza impresa. Hay muchas historias que dicen "Vamos a imprimir X y será increíble", pero creo que la prensa no ha sido buena para cuestionar cómo eso beneficiaría a alguien. Cuando busco algo, no me importa si está impreso. A los consumidores no les importa si las cosas están impresas y a las empresas ciertamente no les importa. Lo que les importa es si este producto funciona mejor, cuesta menos o está más disponible.

La conclusión es que para la gran mayoría de las piezas, la impresión no es una buena solución. Para algo que necesita ser más ligero, lo es, ya que puede incorporar pasillos internos y simplificar el montaje. Esos son beneficios reales. Para mí, ha sido descubrir esas aplicaciones y las heurísticas que podemos usar para observar una industria y determinar si será una buena apuesta para la impresión.

Mi consejo para la gente es que no intenten meter con calzador su aplicación en la impresión. Hay cosas realmente buenas para imprimir y deberíamos centrarnos en ellas.

¿Cuáles serían algunos buenos ejemplos de esos recientemente?

Trabajamos en algunas industrias primarias. En todas estas industrias diferentes, estamos diseñando estructuras de celosía [livianas] que tienen las propiedades mecánicas exactas que nuestros clientes desean.

El más grande es el aeroespacial, cohetes y naves espaciales, donde el entorno regulatorio es muy complicado. Hay preguntas importantes sobre cómo inspecciona las piezas y se asegura de que sigan siendo buenas después de X horas de vuelo, por ejemplo. La industria aeroespacial tiene los requisitos más estrictos, por lo que si puede cumplirlos, ¡generalmente podrá satisfacer las necesidades de otras industrias!

También tenemos una gran presencia en implantes médicos, donde las necesidades de diseño son muy diferentes, pero aún están muy reguladas. También trabajamos con muchas empresas de tecnología de consumo, que fabrican piezas que absorben energía de una manera particular. Las empresas de calzado son muy públicas al respecto, pero hay otras empresas de ropa deportiva que buscan imprimir cosas como el acolchado. Cuando el cuerpo de una persona choca con algo, desea absorber esa energía para que no se transfiera a sus huesos. La espuma está bien en eso, pero puede usar diferentes estructuras para disipar la energía hacia afuera, en lugar de a través de la almohadilla.

¿Considera que existe una gran curva de aprendizaje en términos de flujos de trabajo de las empresas, especialmente cuando se trata de varias plataformas de software?

Estos son bastante complicados. ¡Hay momentos en que me encuentro ejecutando software de ingeniería por valor de $ 50,000 en mi computadora al mismo tiempo! La buena noticia es que no importa en qué esté trabajando, ya sean piezas de cohetes o zapatos, el calibre del software que vemos suele ser bastante similar. Hay media docena de programas CAD que nuestros clientes suelen utilizar, luego hay un puñado de diferentes paquetes de análisis y plataformas de software de fabricación.

Si bien existen diferencias, los requisitos generales son muy similares. Estas son empresas de ingeniería serias con necesidades serias, por lo que debe mantener la trazabilidad, debe cumplir con el entorno regulatorio, debe tener documentación y debe poder rastrear los resultados del análisis, lo que puede ser complicado.

La realidad es que, si bien el mundo del software de ingeniería es relativamente maduro, el software de fabricación no lo es. Los paquetes que utilizan las empresas (principalmente Autodesk Netfabb y Materialise Magics) no han existido tanto tiempo, en el gran esquema de las cosas. Cada año, se actualizan con diferencias bastante significativas. Además, tiene formatos de archivo que cambian constantemente, por lo que puede complicarse.

¿Cuál cree que es la respuesta en términos de simplificar todo esto?

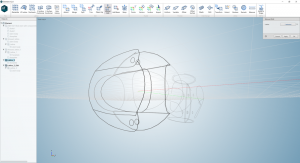

En este momento, nuestro enfoque es hacer que este proceso sea lo más sencillo posible. En última instancia, el área donde más podemos afectar es dentro de nuestro software, Element. Podemos hacer que esa experiencia sea grandiosa. Dentro de esta industria, eso es difícil. ¿Cuáles son los formatos de archivo que va a utilizar para pasar de CAD, a Element, a su procesador de compilación? En este momento es STL, que es un desastre de formato de archivo.

Las estructuras de celosía pueden tener millones de vigas. Cuando usa STL, está describiendo la superficie de esa estructura con triángulos. Para cada viga, tendrá un mínimo de quizás diez triángulos, aunque en la mayoría de los casos encontramos que es mejor usar al menos 50 triángulos. Con un millón de haces, esto significa tamaños de archivo que son una locura.

Simplemente no es práctico describir la geometría de esa manera, por lo que dentro de Element, no usamos geometría teselada en absoluto. Usamos una estructura gráfica, por lo que cada haz va de un nodo a otro. Cada nodo tiene una ubicación X, Y y Z, y un radio asignado. Luego, las vigas conectan esos nodos. Con una cantidad relativamente pequeña de información, podemos mostrar diseños que tienen muchas, muchas vigas. Creamos diseños dentro de nuestro software de esa manera, luego usamos una especificación de archivo de código abierto que le permite exportarlos y usar sus propias cortadoras y herramientas de orientación.

Estamos trabajando para integrar esto en el estándar de archivos 3MF. El objetivo es tener una presentación de archivo mucho más simple para comunicar celosías. Como mínimo, esto significa que si tiene que enviar un archivo por correo electrónico, no tendrá que esperar 20 minutos para que se cargue. La transferencia de archivos es más fácil y el renderizado es mucho más fácil, ya que la geometría simplificada significa que su CPU no está trabajando tan duro. También podemos cortar esa representación muy bien. También podemos importar esto directamente a su software FEA, por lo que podemos ejecutar un análisis de haz, que es mucho más fácil que usar elementos sólidos.

¿Cómo ve la aceptación de este nuevo formato de archivo?

Honestamente, no estoy tan preocupado por eso. Hemos visto ajustes y arranques en formatos de archivo antes, pero para nosotros, este formato tiene una ventaja tan clara que sospecho que se moverá muy rápido. La mayoría de los formatos de archivo de impresión todavía utilizan triángulos, lo que significa que la representación geométrica existe dentro del mismo paradigma. 3MF también tiene geometría triangulada (es un mejor formato por varias otras razones) pero estamos agregando una representación completamente diferente además de eso, para que podamos representar la misma parte con un archivo mucho más pequeño. Sospecho que los beneficios de eso superarán con creces cualquier dificultad.

¿Considera que la personalización para las necesidades específicas de los clientes es un factor clave para el éxito del software de AM?

Si y no. Somos una empresa de productos. Vendemos un producto que hemos creado para los usuarios más exigentes y buscamos hacer la mejor versión posible de esto. Tener un enfoque coherente de los problemas hace que la experiencia sea considerablemente mejor. Para las aplicaciones CAD más marginales, lo que sucede a menudo es que un cliente dice:"Nos encantan las funciones, pero realmente deseamos que haya menús contextuales en todas partes". La empresa CAD realmente quiere la venta, por lo que les dan los menús contextuales. En un par de meses, obtienes menús contextuales en todas partes, funcionan bien y obtienen la gran venta.

En un año, alguien más llega y dice:"Nos encanta su software, pero realmente queremos un mejor sistema de carpetas de comandos, ya que los menús contextuales no funcionan realmente para nuestros ingenieros". La empresa de CAD dedica seis meses a eso, y luego tienes dos formas de hacer exactamente lo mismo. Lo que terminas con es una pieza de software que es esquizofrénica.

Tendemos a preferir tener una sola interacción. Cualquier característica nueva que introduzcamos se abordará de la misma manera y será coherente en todo el flujo de trabajo. Escuchamos lo que nuestros clientes realmente necesitan y pensamos en algo que se ajuste a nuestro marco para gestionar las interacciones, pero que también se adapte a esas necesidades.

Pero además de eso, la necesidad de flexibilidad en los flujos de trabajo es definitivamente un punto. Con el nuevo formato de archivo, lo hemos escrito de tal manera que es muy fácil para cualquiera tomarlo, manipularlo y comprender lo que está sucediendo.

¿Qué hay de la optimización de los flujos de trabajo de AM? ¿Qué formas ha encontrado para hacer que los procesos generales sean más estrictos y reducir las desconexiones?

Eso es difícil. En última instancia, cuando miras a nuestros usuarios aeroespaciales, estás constantemente rebotando entre diferentes cosas. Incluso con una pieza relativamente simple, terminas con un número de pieza, luego la versión 2, la versión 3, etc. y de alguna manera explota. Una cosa que hemos hecho es permitir múltiples versiones del mismo diseño en un solo archivo. Puede bifurcar en diferentes direcciones, pero mantenga todo eso dentro del mismo archivo real, lo que ayuda un poco.

Sin embargo, en última instancia, la interoperabilidad es más importante que la simplificación. Hemos pensado mucho en hacer una versión más simple de Element como complemento de otro software CAD, pero luego estamos trabajando con el kernel de geometría y la interfaz de usuario de otra persona. Adaptar esas cosas es más difícil que hacerlo en su propio software. Además, ¿elige el software CAD más popular y lo crea? ¿Elige el que usan sus clientes?

Entonces, por ahora, hemos optado por mantener nuestra flexibilidad. Importa a nuestro software, pero haremos que ese proceso sea lo más fácil posible. Sabemos que si mantenemos la mayor parte del trabajo en nuestro software, podemos garantizar una buena experiencia de usuario.

En términos más generales, ¿cómo cree que evolucionará todo esto?

Estoy emocionado de que la impresión en metal sea más madura. Los seres humanos tenemos un siglo de cortar metal bajo nuestro cinturón. Hemos hecho esto mucho y lo hacemos bien. Es repetible y confiable, por lo que no necesito saber en qué máquina está hecha una pieza. Con la impresión en metal, eso es completamente diferente. No es tan repetible, por lo que si voy a varios fabricantes diferentes con el mismo archivo, lo crearán de diferentes maneras y obtendremos un resultado diferente. Escucho a la gente hablar de que necesitamos más materiales o velocidad, y esas cosas son importantes, pero lo que realmente quiero es madurez. Eso es lo que realmente me entusiasma.

Tenemos este gran esfuerzo para construir restricciones de diseño en nuestro software. Si diseña algo en Photoshop, tiene una paleta de colores que aplica a su diseño. No te permiten elegir colores como el ultravioleta, porque no puedes verlos, ¡así que no tiene sentido diseñar algo de esa manera! Con el software CAD, es fácil diseñar cosas que no se pueden fabricar. Nuestro objetivo principal es ayudar a nuestros usuarios a comprender qué es y qué no se puede fabricar y desarrollar esa inteligencia en el software, para que obtengan comentarios en tiempo real sobre cómo se imprimirá su diseño.

Es realmente difícil para nosotros hacer eso en un mundo en el que las máquinas no solo imprimen las piezas de manera diferente, sino que los fabricantes no publican especificaciones sobre lo que se puede imprimir. Lo que realmente quiero es que los fabricantes de máquinas publiquen API que le brinden comentarios sobre la capacidad de impresión y señalen dónde están las áreas problemáticas.

Para terminar, ¿cuál cree que será el "próximo gran avance" en los próximos cinco años?

No es una respuesta atractiva, pero estoy buscando un proceso más confiable, más repetible y más estable. O al menos, quiero un flujo en el que la gente pueda hacer cosas locas, pero que ofrezca tiempos de construcción confiables para proporcionar una base sólida para eso.

Creo que es bueno ver que más fabricantes de máquinas desarrollan una mayor integración con los fabricantes de piezas y abren sus propias oficinas de servicio. Aprenderán más sobre la impresión de piezas y, con suerte, introducirán esa inteligencia en sus máquinas. Al mismo tiempo, vemos que los fabricantes de máquinas se relacionan más estrechamente con el software.

Existe una cosa llamada Ley de Conway que dice que las empresas tienden a construir sistemas que son un facsímil de su propia estructura organizacional. Por ejemplo, si tiene una pieza con una placa de circuito impreso que está unida al moldeo por inyección y el equipo de ingeniería mecánica está en un edificio diferente al equipo de ingeniería de sistemas integrados, entonces la PCB se caerá de la pieza moldeada por inyección. .

El corolario razonable es que si desea un flujo de trabajo de un extremo a otro que sea perfecto, debe integrar estos equipos más de cerca. ¡Haga que trabajen en el mismo edificio y se encuentren en el enfriador de agua! Tengo muchas ganas de ver que más empresas combinen estos diferentes roles.

www.pencerw.com

Impresión 3d

- Entrevista con un experto:el profesor Neil Hopkinson, director de impresión 3D de Xaar

- Entrevista con un experto:Philip Cotton, fundador de 3Dfilemarket.com

- Entrevista con un experto:Dr. Alvaro Goyanes de FabRx

- Entrevista con un experto:Dr. Bastian Rapp de NeptunLab

- Entrevista con un experto:Ibraheem Khadar de Markforged

- Plantillas y accesorios:6 formas de mejorar la eficiencia de la producción con la impresión 3D

- Entrevista con el experto:Duncan McCallum, director ejecutivo de Digital Alloys, sobre la impresión Joule y el futuro de la impresión 3D en metal

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Automovilismo, carreras de alto rendimiento e impresión 3D:una entrevista con Revannth Murugesan de Carbon Performance

- Entrevista con el experto:Doug Hedges, presidente de Sintavia, sobre cómo lograr la producción en serie con la impresión 3D en metal