El proceso de SLS en la fabricación aditiva

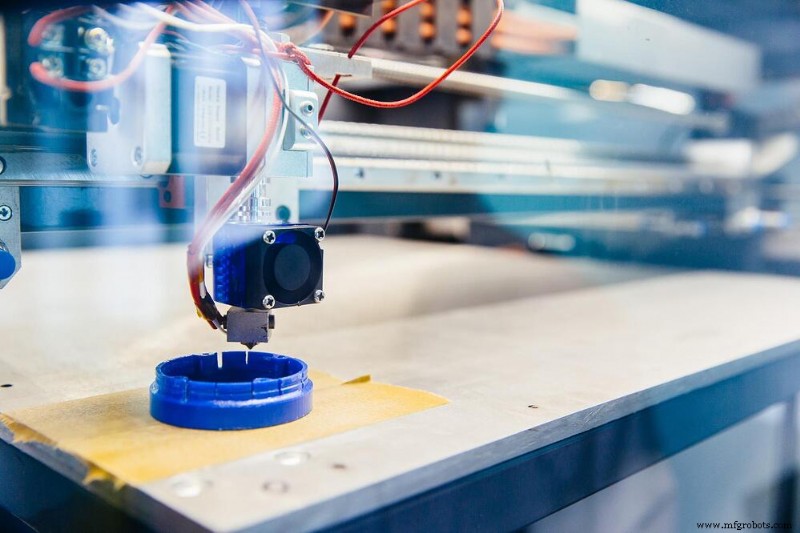

SLS en fabricación aditiva se utiliza para convertir diseños CAD 3D en piezas físicas, en cuestión de horas.

¿Cuál es la definición de sinterización selectiva por láser? SLS significa sinterización selectiva por láser, una técnica de impresión 3D o fabricación aditiva (AM). SLS utiliza un proceso llamado sinterización , donde el material en polvo se calienta a temperaturas cercanas a la fusión, lo que hace que las partículas se unan para formar un sólido.

SLS puede usar una amplia variedad de materiales, generalmente nailon, pero a veces también plásticos y metales.

Debido a su capacidad para producir piezas que antes eran "imposibles" (siga leyendo para obtener más información) y la alta capacidad de recuperación de los materiales, SLS ha sido popular en entornos industriales desde su comercialización a principios de la década de 1990.

SLS fue desarrollado inicialmente en la década de 1980 por Carl Deckard y Joe Beaman bajo el patrocinio de la Agencia de Proyectos de Investigación Avanzada de Defensa (DARPA), una agencia de investigación y desarrollo del Departamento de Defensa de EE. UU.

Si bien la tecnología SLS está lejos de ser nueva, todavía se usa principalmente para aplicaciones industriales. El láser preciso utilizado en el proceso SLS permite una fabricación muy precisa, incluso de piezas complejas. Por esta razón, SLS se usa ampliamente para la creación rápida de prototipos y la producción de piezas personalizadas de bajo volumen.

Por otro lado, el uso de láseres potentes y material en polvo lo hizo poco práctico para la mayoría de los usos domésticos o de pequeña escala, particularmente porque las impresoras SLS son sustancialmente más caras que otras tecnologías populares como las impresoras 3D de modelado por deposición fundida (FDM).

Más recientemente, los desarrollos en las tecnologías de fusión de lecho de polvo han reavivado el interés en SLS, que ahora está detrás de FDM y la estereolitografía (SLA) en popularidad.

Sinterización selectiva por láser (SLS):preprocesamiento de modelos SLS

Cada técnica de fabricación aditiva (FA) tiene sus limitaciones, y SLS (sinterización selectiva por láser) no es una excepción. En particular, SLS no es adecuado para imprimir bordes afilados o paredes delgadas, y los diseños que incorporen estas características deberán modificarse durante el preprocesamiento. Por ejemplo:

- Piezas con paredes delgadas se puede analizar utilizando un producto de diseño que incluye una función de análisis de paredes delgadas. Esta función simula el proceso de impresión, lo que ayuda al diseñador a determinar si es probable que su diseño se imprima correctamente. Si no es así, pueden hacer los cambios apropiados antes de imprimir.

- Para piezas con bordes afilados , los diseñadores pueden usar el fileteado de su software CAD característica para redondear esos bordes en preparación para una impresión exitosa.

Un par de puntos adicionales a tener en cuenta:

- Si un proyecto incorpora geometrías demasiado complejas, los diseñadores pueden usar herramientas de simplificación de geometría durante la preparación de datos para SLS para asegurarse de que su diseño esté listo para imprimir.

- Del mismo modo, para ahorrar peso, muchas piezas SLS se imprimen huecas y los diseñadores pueden usar herramientas automatizadas para ayudarlos a 'huecar' sus diseños e incluir orificios de escape para permitir que el material sin sinterizar se elimine después de la impresión.

- Si trabaja con un software de diseño con funciones completas, los diseñadores deben usar técnicas de modelado de simulación para ver cómo le irá a su diseño durante el proceso de impresión y cuando se someta a un uso real.

Finalmente, antes de que un modelo 3D esté listo para imprimirse, debe ser "cortado" en capas 2D (también conocidas como secciones transversales) que la impresora SLS usará para guiar su láser a través de cada capa de material en polvo. Si bien algunos "slicers" gratuitos están disponibles para completar la preparación de datos para SLS, su confiabilidad puede ser cuestionable y se recomienda a los diseñadores profesionales que trabajen con un paquete de software reconocido para sus necesidades de preprocesamiento.

Si su organización desarrolla aplicaciones que manejan el procesamiento previo para la impresión SLS, o si es un fabricante de máquinas SLS que busca agregar software a su cartera, Spatial está aquí para ayudarlo.

Aprovechando más de 35 años de experiencia en modelado 3D, Spatial proporciona funciones integrales de preprocesamiento que se pueden empaquetar en sus aplicaciones de software utilizando nuestras bibliotecas preconstruidas. Esta es una forma ideal de expandir la funcionalidad existente que ofrecen sus aplicaciones o productos de hardware y puede ayudarlo a diferenciar sus ofertas de las de sus competidores para la impresión 3D SLS.

Para obtener más información sobre cómo Spatial puede ayudarlo, consulte nuestros kits de herramientas de desarrollo de software de modelado 3D probados en la industria para comenzar.

El proceso de SLS en la fabricación aditiva

El proceso de sinterización selectiva por láser se asemeja al de otras tecnologías de fusión de lecho de polvo de las siguientes maneras:

- Un diseñador produce un modelo 3D utilizando un programa de diseño asistido por computadora (CAD).

- El diseño se divide en capas finas (2D).

- El diseño dividido se envía a la impresora SLS.

- Un rodillo nivelador extiende una fina capa de material en polvo por la plataforma de construcción de la impresora.

- ACO2 el láser traza una sección transversal en el material, calentándolo y fusionándolo.

- Una vez que se completa una capa, la plataforma de construcción se baja para dejar espacio para la siguiente capa de polvo.

- El material no utilizado se recicla después de terminar cada capa.

- El proceso SLS se repite, construyendo capa sobre capa hasta que se completa la pieza.

Durante el proceso de impresión, las piezas SLS quedan cubiertas por polvo sin sinterizar. Este polvo extra soporta la pieza durante la impresión, eliminando la necesidad de estructuras de soporte.

Sinterización selectiva por láser:posprocesamiento

El primer paso en el posprocesamiento de SLS es la recuperación de piezas. Las piezas recién impresas con SLS están encerradas en un capullo poroso de polvo parcialmente sinterizado, que debe abrirse para extraer la pieza. Si bien este proceso sería complicado en un entorno doméstico, SLS se usa principalmente en entornos industriales, donde se utilizan cámaras de limpieza especialmente diseñadas que incorporan recintos herméticos con una entrada para aire comprimido.

Una vez limpias, las piezas impresas con SLS se examinan y prueban para garantizar que cumplan con las especificaciones originales. Dado que las piezas SLS son propensas a encogerse y deformarse, este proceso debe garantizar que cada pieza sea adecuada para su propósito.

Finalmente, la mayoría de las piezas SLS se tiñen y/o recubren para prepararlas para su uso en el mundo real. Los tintes y recubrimientos van desde puramente cosméticos hasta altamente funcionales, incluidos recubrimientos que son:

- Resistente a los arañazos

- Reflexivo o no reflectante

- Polarizado

- Duradero

Recuperación de materiales SLS

La recuperación del material sobrante es una parte esencial del proceso de fabricación de SLS.

Dado que el material en polvo soporta piezas SLS durante la impresión, se utiliza mucho más polvo del que se necesita para la pieza real. Sin embargo, debido a que todo el polvo dentro de la cámara de construcción se precalienta para ayudar en el proceso de sinterización, el polvo "usado" es menos efectivo que el polvo sin usar para futuras impresiones SLS. Debido a esto, los expertos en impresión de SLS recomiendan usar un máximo de 50 % de polvo reciclado para cualquier proyecto de impresión de SLS.

Diferentes tipos de sistemas SLS

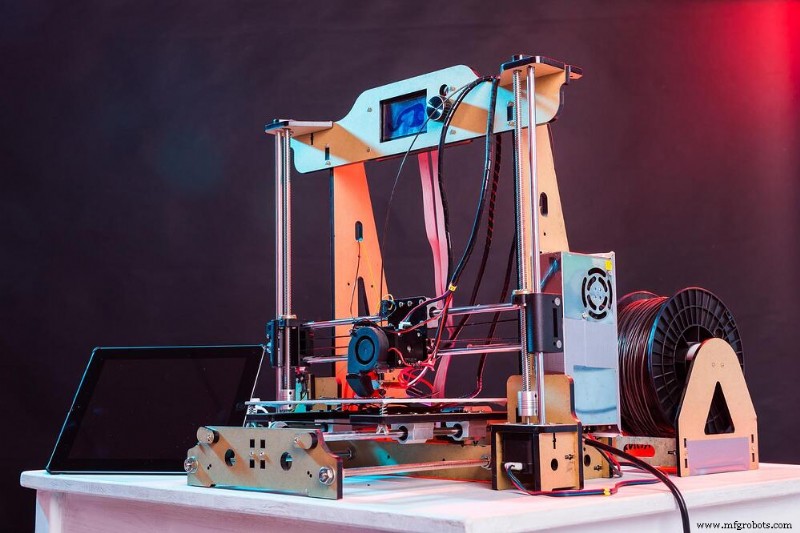

Básicamente, hay dos tipos diferentes de sistemas SLS:industriales y de escritorio.

Sistemas SLS industriales

Los sistemas SLS industriales han existido durante décadas y han sido utilizados por jugadores líderes en una amplia variedad de industrias, incluidas la aeroespacial, automotriz y de herramientas. Los sistemas SLS industriales utilizan uno o más CO2 de alta potencia láseres.

Debido a sus requisitos de tamaño y calor, los sistemas industriales SLS requieren un entorno inerte para garantizar que el polvo no se oxide. Como resultado, estos sistemas también exigen equipos especializados para gestionar la entrada y salida de aire. También requieren una fuente de alimentación industrial.

Sistemas SLS de escritorio

Los sistemas SLS de escritorio usan un proceso similar a los sistemas industriales, pero están empaquetados en una máquina que puede adaptarse fácilmente a un entorno de pequeñas empresas o aficionados. Estos sistemas utilizan diodos de menor potencia o láseres de fibra en lugar de CO2 láseres, que es en parte responsable de su costo reducido.

Debido a su tamaño más pequeño, los sistemas de escritorio también requieren menos calor para el proceso de sinterización, lo que elimina la necesidad de sistemas de gestión de aire especializados y les permite funcionar con alimentación de CA estándar.

Materiales SLS

El término SLS generalmente describe la sinterización a base de plástico, aunque también puede usarse como un término general para la sinterización de materiales que incluyen plásticos, metales, vidrio, cerámica y materiales compuestos. El proceso sigue siendo similar en todos los materiales, aunque la temperatura necesaria para el proceso de sinterización varía.

Cuando se aplica SLS a los metales, normalmente se utiliza el término sinterización directa por láser de metales (DMLS). El proceso es exactamente el mismo que se describió anteriormente en este artículo, pero el proceso de sinterización requiere mucho más calor que la sinterización a base de plástico.

Ventajas y desventajas de SLS

Como cualquier proceso de fabricación, SLS tiene ventajas y desventajas.

Las ventajas de SLS incluyen:

- Autosuficiente. A medida que se construyen las piezas SLS, los espacios huecos se llenan con polvo sin sinterizar. Como resultado, las impresiones SLS son autosuficientes y no requieren estructuras de soporte adicionales.

- Libertad de diseño. Debido a que no hay necesidad de estructuras de soporte, los diseñadores tienen mucha más libertad para crear piezas que cumplan con sus objetivos sin preocuparse por la viabilidad de fabricación. Como resultado, muchas piezas que se consideraban "imposibles" debido a las limitaciones de las técnicas tradicionales de fabricación sustractiva, ahora se pueden fabricar mediante la fabricación aditiva SLS.

- Velocidad. Dado que el polvo de nailon utilizado en SLS solo requiere una exposición láser muy breve para ser sinterizado, la impresión SLS se encuentra entre las tecnologías de impresión 3D más rápidas. A diferencia de otras técnicas como FDM, con SLS, prácticamente no hay compensación entre la velocidad de impresión y la garantía de alta calidad.

- Fácil de teñir. Las impresiones SLS son naturalmente porosas y absorben la humedad y otros líquidos con facilidad. Esta naturaleza porosa hace que las piezas SLS sean ideales para colorear, especialmente cuando se usa un proceso de baño caliente.

Las desventajas de SLS incluyen:

- Poroso y quebradizo. La naturaleza porosa de las piezas SLS puede comprometer su integridad estructural. Si bien suelen tener una excelente resistencia a la tracción, las piezas SLS son inflexibles y pueden fallar con niveles de deformación relativamente bajos. Por esta razón, las impresiones SLS se utilizan a menudo como prototipos de prueba de concepto. Las piezas producidas por SLS también pueden tener un acabado superficial rugoso.

- Propenso a encogerse y deformarse. El polvo de nailon utilizado en SLS se somete a altas temperaturas durante la sinterización y posteriormente se enfría rápidamente. A medida que una pieza se enfría, también se contrae, lo que puede dar lugar a imprecisiones en las piezas impresas, con mayor frecuencia en bordes y esquinas afilados.

- Residuos. Si bien el polvo de la impresión SLS se puede reutilizar, la mayoría de los expertos en SLS recomiendan usar un máximo de 50 % de polvo reciclado en futuras impresiones, como se indicó anteriormente. Como resultado, siempre hay un elemento de desperdicio en el proceso de impresión SLS.

- Coste. Incluso una impresora SLS de escritorio puede costar entre $5,000 y $40,000, mucho más que las impresoras comparables que usan otras técnicas AM. Como se puede imaginar, las impresoras SLS a escala industrial se vuelven muy caras muy rápidamente.

Cuándo usar SLS

El uso más popular de SLS es en la creación rápida de prototipos, donde su velocidad y su naturaleza autosuficiente lo hacen ideal. SLS facilita a los diseñadores la creación y prueba de una amplia gama de prototipos sin verse limitados por la necesidad de incluir soportes estructurales o utilizar técnicas de fabricación más tradicionales, como el moldeo por inyección.

¿Qué industrias confían en SLS?

Debido a las ventajas que confiere, SLS se ha utilizado mucho en las industrias aeroespacial, automotriz y médica.

Mientras que los fabricantes aeroespaciales y automotrices utilizan principalmente polvos metálicos y compuestos para lograr altos niveles de durabilidad, los fabricantes médicos suelen preferir el poliuretano termoplástico (TPU), un plástico flexible y muy duradero con excelentes propiedades mecánicas, durabilidad y resistencia a aceites y productos químicos.

SLS se utiliza normalmente en circunstancias en las que el precio no es la consideración principal, al menos en términos de compra de bienes de capital. Los sistemas SLS pueden ser extremadamente costosos, lo cual es una de las principales razones por las que el proceso se usa principalmente en entornos industriales.

Sin embargo, aparte de los gastos de capital, los fabricantes que producen muchas piezas de bajo volumen, p. prototipos:en realidad puede ahorrar costos con SLS. SLS se usa ampliamente para producir piezas de bajo volumen y a medida, en gran parte porque facilita la producción sin el gasto considerable de herramientas.

Los casos de uso comunes incluyen:

- Herramientas y accesorios personalizados

- Tanques de combustible

- Conductos de aire

- Modelos arquitectónicos

- Componentes con clasificación de vuelo para vehículos aéreos no tripulados

- Diseños de automóviles

- Esculturas artísticas

¿Qué sigue para SLS?

En este momento, SLS se limita principalmente a usos industriales, principalmente debido al alto costo de las impresoras 3D SLS, pero también debido al uso de materiales en polvo y láser potentes. Por ahora, si eres un aficionado o un creador casero, otras técnicas como FDM y SLA son opciones más asequibles. Sin embargo, en entornos industriales, los sistemas SLS pueden ser extremadamente valiosos.

Sin embargo, al igual que con todas las técnicas AM, SLS se basa en la capacidad del fabricante para producir modelos 3D optimizados y de alta precisión. Y, dadas las limitaciones de SLS, en particular su incapacidad para imprimir piezas con paredes delgadas o bordes afilados, ciertas funciones de software son esenciales para crear y optimizar esos modelos.

Para descubrir cómo Spatial puede ayudarlo a crear una potente funcionalidad SLS y bibliotecas integrales prediseñadas en sus soluciones de hardware y software, comuníquese con nosotros hoy mismo.

Impresión 3d

- Impresión 3D frente a fabricación aditiva:¿cuál es la diferencia?

- Reconsideración del proceso de integración de software para operaciones de fabricación aditiva

- ¿Es la tecnología de fabricación híbrida el futuro de la fabricación aditiva?

- La pandemia está acelerando el cambio a la impresión 3D

- El caso de la impresión 3D en la fabricación

- ¿Qué hay en el proceso de fabricación?

- Fabricación aditiva en medicina y odontología

- Cómo aprovechar al máximo CAD en el proceso de fabricación aditiva

- Los principales tipos de fabricación aditiva

- El futuro de la impresión 3D en la fabricación

- ¿Es la impresión 3D el futuro de la fabricación?