Entrevista con el experto:Joachim Zettler, director ejecutivo de APWORKS, sobre cómo encontrar el caso empresarial adecuado para la impresión 3D en metal

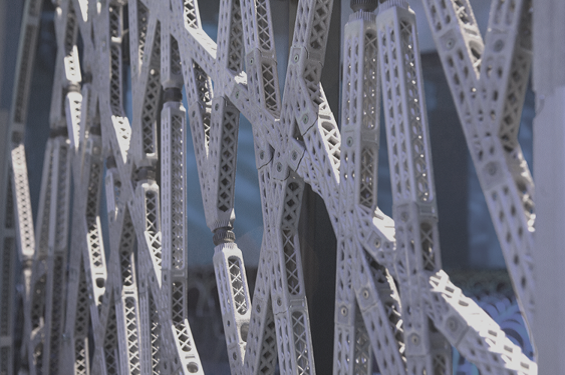

Si nunca ha oído hablar de APWORKS, probablemente haya oído hablar del Light Rider:el primero del mundo alguna vez motocicleta impresa en 3D. Presentada en 2016 por APWORKS, la motocicleta eléctrica ha sido elogiada por su diseño liviano, rendimiento mejorado y geometrías complejas, un ejemplo brillante de lo que se puede lograr con la fabricación aditiva.

Si nunca ha oído hablar de APWORKS, probablemente haya oído hablar del Light Rider:el primero del mundo alguna vez motocicleta impresa en 3D. Presentada en 2016 por APWORKS, la motocicleta eléctrica ha sido elogiada por su diseño liviano, rendimiento mejorado y geometrías complejas, un ejemplo brillante de lo que se puede lograr con la fabricación aditiva.

Fundada en 2013 como una escisión de Airbus, APWORKS es un proveedor líder de soluciones de fabricación aditiva de metales. La empresa cubre todo el espectro de la fabricación de metales, incluida la optimización de piezas y la producción en serie calificada. La empresa también ha desarrollado y patentado su propia aleación de aluminio de alta resistencia, Scalmalloy®, que se utilizó para el proyecto Light Rider.

Recientemente adquirida por Premium AEROTEC, un proveedor de primer nivel de componentes metálicos para aviones Airbus (y una subsidiaria de Airbus por derecho propio), APWORKS sirve a una amplia base de clientes que incluye principalmente la industria aeroespacial, automotriz y robótica.

Esta semana, hablamos con el CEO de APWORKS, Joachim Zettler, para discutir por qué las empresas necesitan encontrar el caso de negocios adecuado para AM, por qué la tecnología es perfecta para la industria automotriz y qué depara el futuro. para la industria en su conjunto.

¿Podría contarme un poco sobre APWORKS y su misión como empresa?

APWORKS se creó en 2013 como filial de Airbus.

El año pasado fuimos adquiridos por Premium AEROTEC, un proveedor de fabricación aeroespacial. Premium AEROTEC es un proveedor de primer nivel de Airbus y es uno de los fabricantes aeroespaciales más grandes del mundo.

Premium AEROTEC se centra principalmente en la fabricación aditiva, por lo que el cambio fue bastante natural. Y aunque esto no cambia nada internamente para APWORKS, ahora tenemos un accionista más orientado a la producción en Premium AEROTEC.

Para APWORKS, nuestra misión sigue siendo la misma:queremos ser un proveedor integral de componentes industriales fabricados de forma aditiva para nuestros clientes, y no solo de industrias reguladas. La automoción también es una base de clientes bastante grande a la que servimos, por ejemplo.

También vemos que nuestro papel es educar a nuestros clientes, ya que tenemos clientes que acuden a nosotros sin ningún conocimiento o experiencia previa de fabricación aditiva.

Por otro lado, con los clientes que ya tienen cierto conocimiento sobre aditivos, nos aseguramos de poder ayudarlos a desarrollar aplicaciones que tengan sentido con la tecnología.

Esto incluye ayudar a rediseñar y optimizar componentes, así como a producir piezas con fabricación aditiva.

El tamaño de los proyectos en los que trabajamos varía enormemente, desde la producción en lotes pequeños. a proyectos dentro de la industria óptica donde producimos aproximadamente 20.000 unidades al año.

Esa es otra parte de nuestra misión:establecer un caso comercial para los aditivos en todas las industrias y convertirnos en el socio preferido de nuestros clientes.

Ha mencionado la automoción como una industria importante para APWORKS. ¿De qué manera se puede beneficiar la industria automotriz de la fabricación aditiva?

Si nos fijamos en los deportes de motor o incluso en vehículos de lujo como Bugatti o Ferrari, las empresas automotrices de este sector suelen estar interesadas en reducir los plazos de entrega, ya sea durante la fase de desarrollo del producto o en un escenario de repuestos como la Fórmula Uno, donde necesitan elevarse. piezas funcionales de calidad bastante rápido.

Además de los plazos de entrega, también diría que el costo es otro problema para el sector.

Teniendo esto en cuenta, la pregunta es ¿cómo puede asegurarse de que tanto los tiempos de entrega como los costos se reduzcan con el aditivo? Esto es importante, especialmente en comparación con las formas tradicionales de fabricación.

La consolidación de piezas es una parte importante de esto. Esto podría significar, por ejemplo, poder imprimir una pieza previamente formada por 10 componentes individuales, de una sola vez. Esto es genial porque conduce a menos inspecciones de calidad y, por supuesto, menos tiempo de ensamblaje.

Al mismo tiempo, si estamos diseñando una pieza para aditivo, debemos asegurarnos de que estos componentes sean optimizado. Esta optimización generalmente conduce a un mayor rendimiento y este rendimiento mejorado tiende a ser un gran caso de negocio para nuestros clientes.

Eso es también lo que los deportes de motor buscan continuamente:reducir los tiempos de entrega es definitivamente el factor principal, pero esto está siendo reemplazado lentamente por problemas más impulsados por el rendimiento. Sorprendentemente, el ahorro de peso no suele ser un factor determinante cuando rediseñamos componentes para empresas de automoción.

¿Considera que las empresas que buscan sus servicios ya tienen un buen conocimiento de AM, o están realmente en las etapas iniciales de comprender qué se puede hacer con la tecnología?

La industria realmente ha cambiado en los últimos años.

Cuando comenzamos APWORKS en 2013, la mayoría de nuestros clientes tenían muy poco conocimiento sobre lo que puede hacer la tecnología.

Curiosamente, aunque todavía tenemos algunos clientes con poco conocimiento de AM, tenemos un número creciente de clientes que conocen los beneficios de la tecnología y lo que se puede hacer con ella. Esto es genial porque estos clientes realmente entienden dónde se encuentra el caso comercial y cómo aprovechar al máximo la fabricación aditiva.

Para nuestros clientes que necesitan más información sobre aditivos, puede ser un proceso que lleve mucho tiempo. Necesitan volver a sus empresas, difundir la idea de aditivo e intentar investigar por un camino adecuado que tenga sentido para el aditivo. Por supuesto, apoyamos a nuestros clientes en ese viaje.

Si tuviera que poner una cifra, diría que alrededor del 60% de nuestros clientes conocen mucho sobre AM. El otro 40% todavía necesita un poco de educación.

Ha mencionado la importancia de tener un caso comercial para AM. ¿De qué manera pueden las empresas identificar las aplicaciones adecuadas para AM?

No hay una sola respuesta a esta pregunta; depende en gran medida de la industria y de la aplicación específica.

Con nuestros clientes, tendemos a empezar desde cero, con un enfoque de campo verde, por así decirlo. Por lo tanto, no queremos saber cómo era la pieza antes o qué método de producción se utilizó. En su lugar, recopilamos las condiciones de los límites para intentar crear un nuevo diseño multifísico optimizado con un rendimiento mejorado, que solo se puede lograr con la impresión 3D.

Por lo general, nuestros clientes quieren que reduzcamos los plazos de entrega y logremos ahorros de material. Con esta información, sabiendo lo que quiere un cliente, podemos establecer fácilmente si existe o no un caso comercial. Luego, reducimos nuestro embudo de selección de piezas para seleccionar las piezas que tienen sentido para observar más de cerca. Luego, dependiendo de estos insumos y de las diversas necesidades y demandas de los clientes, generalmente presentamos un caso de negocios.

Mucho se ha dicho sobre la necesidad de un enfoque de diseño diferente cuando se trata de AM. ¿Cómo aborda APWORKS el desafío del diseño para la fabricación aditiva?

Primero, tratamos de conseguir ingenieros que sean excelentes en al menos una disciplina del entorno aditivo, ya sea dentro del diseño o la producción.

También damos prioridad a la capacitación. Brindamos mucha capacitación en el trabajo, asegurándonos de combinar la capacidad de diseño con el conocimiento del proceso que necesita para diseñar en consecuencia.

Así que es bastante la configuración que tenemos en APWORKS:nuestro personal no está solo son geniales en el diseño, pero también tienen experiencia en producción, más o menos. Todo lo que diseñamos, también lo podemos producir.

Un desafío al que se enfrentan muchos de nuestros clientes es que sus ingenieros a menudo no saben cómo diseñar para aditivos. Es por eso que también tratamos de transferir el conocimiento que tenemos a nuestros clientes.

Para nosotros, este enfoque tiene sentido porque una vez que transfieres este conocimiento, las empresas generalmente volverán a ti ya que están más informados. y están en condiciones de moverse más rápido.

Vemos esto como una oportunidad para APWORKS, ya que incluso en las universidades, al menos en Alemania, el diseño para AM todavía no se enseña ampliamente, al menos no que yo sepa.

El año pasado, APWORKS presentó su polvo metálico de alta resistencia, Scalmalloy®. ¿Cuáles son algunos de los beneficios del material? ¿Tiene planes para un mayor desarrollo del material en el futuro?

El único punto de venta de Scalmalloy® es que combina alta resistencia con un alto nivel de ductilidad. Por lo general, tiene un material quebradizo que es muy fuerte o un material muy dúctil que es relativamente débil. Scalmalloy® combina lo mejor de ambos mundos.

A veces, los clientes nos preguntan si podemos desarrollar materiales personalizados. Con Scalmalloy®, tuvimos mucha suerte porque este material revela exactamente las propiedades del material que esperábamos de una aleación de aluminio de alta resistencia.

Sin embargo, normalmente no nos enfocamos mucho en desarrollar nuevos materiales desde cero. Más bien, lo que hacemos es tomar materiales existentes, como Ti6Al4V, AlSi10Mg y 316L, y usar los parámetros de proceso de nuestro sistema para adaptar el material a un caso de uso específico.

Esto es mucho más efectivo que tener que desarrollar constantemente materiales completamente nuevos. Por ejemplo, pudimos desarrollar un parámetro de proceso optimizado para Ti64 para aumentar su resistencia máxima a la tracción en casi un 30%, mientras que simultáneamente se mantiene el mismo alargamiento a la rotura. Esto se logró simplemente variando los parámetros del proceso en consecuencia.

La forma en que tendemos a abordar el desarrollo de materiales es así:un cliente se acerca a nosotros con un determinado problema y tratamos de encontrar el enfoque de diseño correcto para abordar el problema. Ese enfoque de diseño suele estar relacionado con el material. Entonces, incluso si usamos un material bastante estándar como Ti64, aún podemos experimentar con los parámetros del proceso para sacar más provecho del material.

En el lado del software, APWORKS ha desarrollado su software AMXpert. ¿Podría contarme más sobre el software y por qué lo desarrolló?

El software que utilizamos tiene dos propósitos principales. La primera es proporcionar una forma para que los clientes obtengan rápidamente ofertas y cotizaciones en nuestro sistema.

Puedes cargar la geometría, seleccionar el material que deseas y obtienes un presupuesto, o incluso puedes pedirlo de inmediato. Entonces es un sistema de manipulación.

En segundo lugar, los clientes pueden utilizar el software para filtrar sus carteras de piezas. Puede cargar fácilmente cientos de miles de piezas y geometrías. El sistema está adjunto a nuestra base de datos de conocimiento interna, donde se almacenan todos los trabajos que imprimimos en los últimos cinco años.

Esta base de datos contiene análisis de todos los trabajos que hemos realizado en el pasado, incluidos qué falló en el pasado, qué combinación de material y diseño tiene sentido, grosor mínimo de pared, etc. Básicamente, viene con todas estas lecciones que hemos aprendido en los años que llevamos usando AM.

Permitimos que nuestros clientes utilicen AMXpert de forma gratuita porque queremos educar a los clientes en su proceso de selección de piezas para que puedan identificar fácilmente las piezas que tienen sentido producir con aditivo.

¿Hay alguna historia de éxito que pueda compartir?

Desafortunadamente, gran parte del trabajo que hacemos es confidencial.

Sin embargo, hemos trabajado mucho en la industria de la moda. También hemos producido piezas para varios equipos de Fórmula Uno, principalmente en prototipos, así como piezas para la industria de la robótica. El herramental para automoción es otra aplicación popular.

Quizás nuestro proyecto más publicitado hasta la fecha ha sido nuestra bicicleta Light Rider que desarrollamos en 2016. La Light Rider es la primera motocicleta impresa en 3D del mundo y utiliza nuestro metal Scalmalloy®. Es una motocicleta eléctrica ligera y un 30% más ligera que las motos eléctricas de fabricación tradicional.

Inicialmente pretendíamos ser un escaparate interesante, ¡pero ahora tenemos muchos clientes que quieren comprar la motocicleta! La pregunta para nosotros, como siempre, es encontrar el caso comercial para vender la bicicleta comercialmente, especialmente porque su producción es bastante cara.

Pero quién sabe, tal vez en unos años veas el Light Rider en las calles.

Los problemas relacionados con la certificación y la calidad de las piezas son dos puntos clave de conversación en la industria. ¿Son estos desafíos con los que también se ha encontrado en APWORKS?

Creo que la industria todavía está en el proceso de resolver estas cosas. Ser capaz de cumplir con ciertos criterios de calificación es especialmente importante si desea utilizar aditivos en mercados altamente regulados como el aeroespacial.

Los grandes fabricantes de equipos originales tienen ciertos criterios de calidad, y usted, como proveedor, debe cumplirlos.

A veces, estos requisitos provienen de tecnologías existentes como forja, fundición y mecanizado. , pero simplemente se aplican a AM sin siquiera pensar que probablemente se trata de una forma de producción completamente diferente. Esto lo hace bastante desafiante de vez en cuando.

Si tiene piezas que se forjan hoy y mañana le gustaría imprimirlas, entonces, por supuesto, tendrá que cumplir con los mismos criterios de propiedad del material con su pieza impresa en 3D, lo cual es casi imposible.

Pero con el enfoque correcto y cierto conocimiento de calidad, se puede lograr.

Y con el tiempo, veremos que se desarrollan más estándares para AM. Uno de los desafíos en este momento es que todavía no hay suficientes reglas para AM. La industria está tratando de estandarizar los procesos de producción y cómo deberían funcionar los diferentes métodos de producción, por ejemplo. Esto incluye no solo cómo funcionan las máquinas, sino también la caracterización del polvo, cómo debe verse la cadena de posprocesamiento, qué capacitación deben tener los operadores de la máquina, etc.

Para aquellos que son nuevos en la impresión 3D de metales, ¿cómo pueden estar seguros de qué tecnología deben considerar para una aplicación específica?

A menudo, esto puede ser un tema complejo para las empresas.

Como empresa pequeña o mediana que es nueva en aditivos, podría hacerlo como la mayoría de las otras empresas:comprar una impresora y tal vez contratar una consultoría para que le ayude a fabricar las piezas adecuadas y decisiones correctas.

Pero este enfoque a menudo puede terminar siendo una pérdida de tiempo y dinero porque las empresas no han desarrollado primero un caso de negocio para AM. Hemos visto esto una y otra vez, donde las empresas han invertido en impresoras 3D solo para descubrir que no tienen argumentos comerciales, no tienen carga en sus máquinas, y terminan amargamente decepcionadas.

Por lo tanto, antes de gastar dinero o invertir en máquinas, recomendaría a las empresas que primero hablen con otras personas que hayan utilizado con éxito la impresión 3D para obtener ganancias. Aprenda de aquellos que ya han tenido éxito en el área y están muy bien informados sobre AM.

¿Cómo cree que evolucionará la industria de la FA en los próximos cinco años?

La industria está evolucionando cada vez más y se está moviendo hacia la industrialización.

A medida que la industria se industrializa, surge la pregunta de cómo ganar dinero con la tecnología ahora. Ya no se trata de I + D; se trata de hacer un caso comercial con la tecnología.

Además, a medida que vemos que más clientes adquieren conocimientos sobre AM, creemos firmemente que la industria se está moviendo hacia la producción en serie. De hecho, eso es lo que hacemos a diario.

Además, hay más educación proporcionada por universidades y empresas como APWORKS, y vemos que surgen más y más aplicaciones que tienen sentido desde el punto de vista comercial.

Lo que ayudará a esto es el hecho de que las máquinas están mejorando año tras año. Cuanto más eficientes y productivas sean las máquinas, más fácil será realizar un caso de negocio para su aplicación.

Dicho esto, el aditivo siempre será un método de producción para aplicaciones de nicho. No creo que nunca reemplace el mecanizado o incluso la fundición.

Pero si me hiciera esta pregunta nuevamente dentro de cinco años, diría que no solo tenemos muchas más aplicaciones. para aditivo, pero realmente se ha convertido en un método de producción normalizado, como la fundición o el mecanizado.

Finalmente, ¿qué le depara el resto de 2019 a APWORKS?

Hasta ahora, nos hemos dedicado a educar a nuestra base de clientes y a ayudarlos a producir y diseñar piezas y productos optimizados con fabricación aditiva. Esto no cambiará.

Pero lo que ha cambiado es que nos estamos volviendo más orientados al producto como empresa. Además del trabajo de producción que hacemos para nuestros clientes, también queremos centrarnos en lanzar nuestro primer producto. Los detalles aún son confidenciales, pero actualmente estamos en el proceso de desarrollar un nuevo producto que utiliza AM de la mejor manera posible.

También estamos enfocados en expandirnos. En este momento, APWORKS opera principalmente desde Europa, pero buscamos escalar rápidamente como empresa. Para lograr esto, nuestro objetivo es aumentar nuestra presencia en los EE. UU. Este año, para brindar soporte in situ a nuestros clientes en los Estados Unidos.

Para obtener más información sobre APWORKS, visite: https://apworks.de/

Entrevistas con expertos

La serie Expert Interviews de AMFG muestra a empresas e individuos innovadores que ayudan a dar forma al futuro de la fabricación aditiva. Para obtener más información sobre la participación en la serie, comuníquese con marketing@amfg.ai.

Impresión 3d

- Scalmalloy:el último material de alto rendimiento para impresión 3D en metal

- Entrevista con el experto:Duncan McCallum, director ejecutivo de Digital Alloys, sobre la impresión Joule y el futuro de la impresión 3D en metal

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Cómo Ford Motor Company está innovando la impresión 3D para la industria automotriz:Entrevista de experto con Harold Sears

- Entrevista con el experto:Simon Fried, cofundador de Nano Dimension, sobre el auge de la impresión 3D para electrónica

- Entrevista con el experto:Director ejecutivo de PostProcess Technologies sobre cómo resolver el cuello de botella de posprocesamiento para la fabricación aditiva

- Entrevista con expertos:AMendate sobre su software de optimización de topología automatizada para impresión 3D

- Entrevista con el experto:Nanci Hardwick, CEO de MELD Manufacturing, sobre cómo alcanzar el potencial de la fabricación de aditivos metálicos

- Encontrar las herramientas adecuadas para crear prototipos con un presupuesto

- El caso de la impresión 3D en la fabricación