Industria 4.0:7 ejemplos reales de fabricación digital en acción

La industria 4.0, el IIoT y la digitalización son actualmente algunos de los temas más discutidos y, sin embargo, menos comprendidos dentro de la fabricación en la actualidad.

Con todavía mucha confusión en torno a la Industria 4.0, hoy exploraremos las tecnologías clave detrás de la Industria 4.0, así como las aplicaciones del mundo real.

Industria 4.0 en pocas palabras

La industria 4.0 está señalando un cambio en el panorama de la fabricación tradicional. También conocida como la Cuarta Revolución Industrial, la Industria 4.0 engloba tres tendencias tecnológicas que impulsan esta transformación: conectividad, inteligencia y automatización flexible .

Industria 4.0 converge TI (Tecnología de la información) y OT (Tecnología operativa), para crear un entorno ciberfísico.

Esta convergencia ha sido posible gracias a la aparición de soluciones digitales y tecnologías avanzadas, que a menudo se asocian con la Industria 4.0. Estos incluyen:

- Internet industrial de las cosas

- Big Data

- Computación en la nube

- Fabricación aditiva (AM)

- Robótica avanzada

- Realidad virtual y aumentada (AR / VR)

Estas tecnologías están ayudando a impulsar la transformación digital de la fabricación a través de la integración de sistemas y procesos previamente dispares a través de sistemas informáticos interconectados en toda la cadena de valor y suministro.

Adoptar la Industria 4.0, la fabricación digital y la interconectividad que conlleva abre una miríada de beneficios para las empresas, incluida una mayor agilidad, flexibilidad y rendimiento operativo.

1. Internet industrial de las cosas

En el corazón de la Industria 4.0 se encuentra Internet de las cosas (IoT).

En pocas palabras, IoT se refiere a una red de dispositivos físicos que están interconectados digitalmente, lo que facilita la comunicación y el intercambio de datos a través de Internet. Estos dispositivos inteligentes pueden ser cualquier cosa, desde teléfonos inteligentes y electrodomésticos hasta automóviles e incluso edificios.

El IoT industrial es un subconjunto del Internet de las cosas, donde varios sensores, etiquetas de identificación por radiofrecuencia (RFID), software y electrónica se integran con máquinas y sistemas industriales para recopilar datos en tiempo real sobre su estado y rendimiento.

IIoT tiene muchos casos de uso, siendo la gestión de activos y el seguimiento una de las principales aplicaciones de la tecnología en la actualidad.

Por ejemplo, IIoT se puede utilizar para evitar el exceso o la falta de existencias en el inventario.

Una forma de lograrlo es utilizar sensores instalados en estantes y dispositivos de pesaje para transmitir información de inventario a su sistema de gestión de almacén. La implementación de un sistema de este tipo permite a los gerentes de almacén monitorear los niveles de inventario, obteniendo así visibilidad y control del inventario en tiempo real.

Echemos un vistazo a cómo BJC HealthCare utiliza una solución de gestión de inventario integrada para lograr ahorros de costos en su cadena de suministro.

Destacado:BJC HealthCare adopta IoT para la gestión del inventario y la cadena de suministro

BJC HealthCare es un proveedor de servicios de salud que opera 15 hospitales en Missouri e Illinois.

La empresa implementa tecnología de identificación por radiofrecuencia (RFID) para rastrear y administrar miles de suministros médicos. La tecnología RFID utiliza ondas de radio para leer y capturar información almacenada en una etiqueta adherida a un objeto, como suministros médicos.

Anteriormente, el proceso de seguimiento del inventario implicaba mucho trabajo manual. Sin embargo, monitorear el inventario manualmente puede ser un desafío, ya que los hospitales compran una variedad de productos a los proveedores y almacenan muchos artículos en el sitio para procedimientos específicos.

En algunos casos, las fechas de vencimiento de los productos deberán monitorearse de cerca, mientras que la pérdida de existencias puede llevar a que se dedique mucho tiempo a realizar verificaciones de inventario.

Por estas razones, BJC decidió implementar la tecnología de etiquetado RFID en 2015.

Desde que implementó la tecnología, BJC ha podido reducir la cantidad de existencias almacenadas en el sitio en cada instalación en un 23 por ciento. La compañía predice que verá ahorros continuos de aproximadamente $ 5 millones anuales, una vez que el etiquetado RFID esté completamente implementado este año.

Como demuestra este ejemplo, IIoT puede mejorar significativamente las operaciones, aumentar la eficiencia, reducir costos y proporcionar una valiosa visibilidad en tiempo real en toda la cadena de suministro.

2. Big Data y análisis

Big Data se refiere a los grandes y complejos conjuntos de datos generados por los dispositivos de IoT. Estos datos provienen de una amplia gama de aplicaciones empresariales y en la nube, sitios web, computadoras, sensores, cámaras y mucho más, todos en diferentes formatos y protocolos.

En la industria manufacturera, hay muchos tipos diferentes de datos a tener en cuenta, incluidos los datos provenientes de equipos de producción equipados con sensores y bases de datos de sistemas ERP, CRM y MES.

Pero, ¿cómo pueden los fabricantes convertir los datos recopilados en información empresarial procesable y beneficios tangibles?

Con análisis de datos.

Cuando se trata de datos, el uso de análisis de datos es esencial para convertir datos en información que pueda brindar información útil.

Los modelos de aprendizaje automático y la visualización de datos pueden ayudar a los procesos de análisis de datos. En términos generales, las técnicas de aprendizaje automático aplican potentes algoritmos computacionales para procesar conjuntos de datos masivos, mientras que las herramientas de visualización de datos permiten a los fabricantes comprender más fácilmente la historia que cuentan los datos.

En última instancia, al tomar conjuntos de datos previamente aislados, recopilarlos y analizarlos, las empresas ahora pueden encontrar nuevas formas de optimizar los procesos que tienen el mayor efecto en el rendimiento.

Enfoque:toma de decisiones de macrodatos en la fábrica de Bosch Automotive en China

La combinación de IIoT y Big Data es una receta que utiliza Bosch para impulsar la transformación digital de su fábrica Bosch Automotive Diesel System en Wuxi, China.

La compañía conecta su maquinaria para monitorear el proceso de producción general en el núcleo de su planta. Esto se logra incorporando sensores en las máquinas de la fábrica que luego se utilizan para recopilar datos sobre las condiciones de las máquinas y el tiempo de ciclo.

Una vez recopilados, las herramientas avanzadas de análisis de datos procesan los datos en tiempo real y alertan a los trabajadores cuando se identifica cualquier cuello de botella en las operaciones de producción.

Adoptar este enfoque ayuda a predecir las fallas de los equipos, lo que permite a la fábrica programar las operaciones de mantenimiento mucho antes de que ocurra cualquier falla.

Como resultado, la fábrica puede mantener su maquinaria en funcionamiento y en funcionamiento durante períodos de tiempo más prolongados.

La compañía afirma que el uso del análisis de datos de esta manera ha contribuido a un aumento de la producción de más del 10% en ciertas áreas, al tiempo que mejora la entrega y la satisfacción del cliente.

En última instancia, una mayor comprensión de las operaciones de la planta respalda una mejor y más rápida toma de decisiones en toda la organización, lo que le permite reducir el tiempo de inactividad de los equipos y optimizar los procesos de producción.

3. Computación en la nube

Durante décadas, los fabricantes han estado recopilando y almacenando datos con el objetivo de mejorar las operaciones.

Sin embargo, con la llegada de IoT y la Industria 4.0, la realidad es que los datos se generan a una velocidad asombrosa y en grandes volúmenes, lo que hace que sea imposible manejarlos manualmente. Esto crea la necesidad de una infraestructura que pueda almacenar y administrar estos datos de manera más eficiente.

Aquí es donde entra la computación en la nube.

La computación en la nube ofrece una plataforma para que los usuarios almacenen y procesen grandes cantidades de datos en servidores remotos. Permite a las organizaciones utilizar recursos informáticos sin tener que desarrollar una infraestructura informática local.

El término computación en la nube se refiere a la información que se almacena en la "nube", a la que se accede de forma remota a través de Internet. En sí misma, la computación en la nube no es una solución en sí misma, sino que permite la implementación de otras soluciones que alguna vez requirieron una gran potencia informática.

La capacidad de la informática en la nube para proporcionar recursos informáticos escalables y espacio de almacenamiento permite a las empresas capturar y aplicar inteligencia empresarial mediante el uso de análisis de big data, ayudándoles a consolidar y optimizar las operaciones comerciales y de fabricación.

Se prevé que el gasto global de los fabricantes en plataformas de computación en la nube alcance los $ 9.2 mil millones en 2021, según IDC. Un factor clave detrás de esta adopción es el beneficio de poder centralizar las operaciones, eliminando para que la información se pueda compartir en toda la organización.

Según una encuesta de IDC, el control de calidad, la ingeniería asistida por computadora y los sistemas de ejecución de fabricación (MES) son los tres sistemas más adoptados en la nube.

Claramente, la computación en la nube está transformando prácticamente todas las facetas de la fabricación, desde la gestión del flujo de trabajo hasta las operaciones de producción, e incluso la calificación del producto.

Destacado:Volkswagen crea Automotive Cloud

Los automóviles conectados son una gran tendencia nueva en la industria automotriz, habiendo surgido como una oportunidad para ofrecer servicios digitales de valor agregado a los clientes. Uno de los primeros fabricantes de automóviles en lanzarse a esta tendencia es Volkswagen, que unió fuerzas con Microsoft para desarrollar una red en la nube, la “Volkswagen Automotive Cloud”.

La tecnología, planificada para 2020, ofrecerá una variedad de características, que incluyen conectividad inteligente para el hogar, un asistente digital personal, servicio de mantenimiento predictivo, transmisión de medios y actualizaciones.

Volkswagen tiene como objetivo agregar más de 5 millones de ofertas de la marca Volkswagen por año a su Internet de las cosas (IoT) con la ayuda de este servicio en la nube.

A medida que la industria automotriz avanza a pasos agigantados en el desarrollo de vehículos eléctricos y autónomos avanzados, los fabricantes de automóviles deben idear un enfoque eficaz para administrar y transmitir grandes cantidades de datos a sus vehículos. La incorporación de una plataforma de comunicación y almacenamiento basada en la nube surge como una forma eficaz de superar los desafíos que enfrentan estos fabricantes de automóviles.

4. Robótica avanzada

Si bien la robótica se ha utilizado en la fabricación durante décadas, la Industria 4.0 ha dado nueva vida a esta tecnología.

Con los recientes avances en tecnología, está surgiendo una nueva generación de robótica avanzada, capaz de realizar tareas difíciles y delicadas. Impulsados por software y sensores de vanguardia, pueden reconocer, analizar y actuar sobre la información que reciben del medio ambiente, e incluso colaborar y aprender de los humanos.

Un área de la robótica que está ganando terreno son los robots colaborativos (“cobots”), diseñados para trabajar de forma segura alrededor de las personas, liberando a los trabajadores de tareas repetitivas y peligrosas.

Destacado:Fetch Robotics ayuda a DHL a mejorar las operaciones del almacén

Fetch Robotics, con sede en California, ha desarrollado robots móviles autónomos (AMR) colaborativos para localizar, rastrear y mover el inventario en las instalaciones de almacenamiento y logística.

Un centro de distribución de DHL en los Países Bajos está utilizando Fetch AMR para realizar operaciones de recogida y colocación. En DHL, los AMR se mueven de forma autónoma por las instalaciones junto con los trabajadores, aprendiendo y compartiendo automáticamente las rutas de viaje más eficientes. El uso de robots autónomos de esta manera puede ayudar a reducir el tiempo de ciclo de los pedidos hasta en un 50% y proporcionar hasta el doble de ganancia de productividad en el picking, según la compañía.

A medida que los robots se vuelvan más autónomos, flexibles y cooperativos, podrán abordar tareas aún más complejas, liberando a los trabajadores de tareas monótonas y aumentando la productividad en la fábrica.

5. Fabricación aditiva

Junto a la robótica y los sistemas inteligentes, la fabricación aditiva o la impresión 3D es una tecnología clave que impulsa la Industria 4.0. La fabricación aditiva funciona mediante el uso de modelos digitales en 3D para crear piezas con una impresora 3D capa por capa.

En el contexto de la Industria 4.0, la impresión 3D está emergiendo como una valiosa tecnología de fabricación digital. Una vez que solo fue una tecnología de creación rápida de prototipos, hoy en día la AM ofrece un amplio abanico de posibilidades para la fabricación, desde herramientas hasta personalización masiva en prácticamente todas las industrias.

Permite que las piezas se almacenen como archivos de diseño en inventarios virtuales, de modo que se puedan producir a pedido y más cerca del punto de necesidad, un modelo conocido como fabricación distribuida.

Un enfoque de fabricación tan descentralizado puede reducir las distancias de transporte y, por lo tanto, los costos, así como simplificar la gestión de inventario al almacenar archivos digitales en lugar de piezas físicas.

Spotlight:Soluciones de fabricación aditiva digital de Fast Radius para habilitar nuevos modelos comerciales

Hay una multitud de ejemplos de fabricación aditiva que se están utilizando mucho, pero un ejemplo clave es, quizás, Fast Radius.

En 2018, el Foro Económico Mundial nombró las instalaciones de Fast Radius en Chicago como una de las nueve principales fábricas inteligentes del mundo .

En 2018, el Foro Económico Mundial nombró las instalaciones de Fast Radius en Chicago como una de las nueve principales fábricas inteligentes del mundo .

El fabricante contratado, que se enfoca en AM pero también ofrece mecanizado CNC y moldeo por inyección, tiene sitios de producción en Chicago, Singapur y en las instalaciones de UPS Worldport. Esto hace que Fast Radius esté bien posicionado para impulsar su visión de entrega rápida y personalización masiva de productos con la ayuda de tecnologías de fabricación avanzadas.

Un factor clave detrás de la agilidad y flexibilidad de Fast Radius es su plataforma de tecnología patentada.

La plataforma puede recopilar datos y hallazgos de cada diseño de pieza que se almacena y fabrica en el almacén virtual de Fast Radius. Los datos ayudan a los equipos a identificar aplicaciones adecuadas para la impresión 3D y evaluar los desafíos económicos y de ingeniería de producir un componente de esta manera.

Además, la empresa ofrece optimización de la cadena de suministro a través de su inventario virtual. Por ejemplo, Fast Radius creó un almacén de piezas virtual que consta de 3000 artículos para un fabricante de equipo pesado. Con los altos costos que implica el almacenamiento de piezas que rara vez se solicitan, este enfoque es una solución innovadora para la gestión de la cadena de suministro.

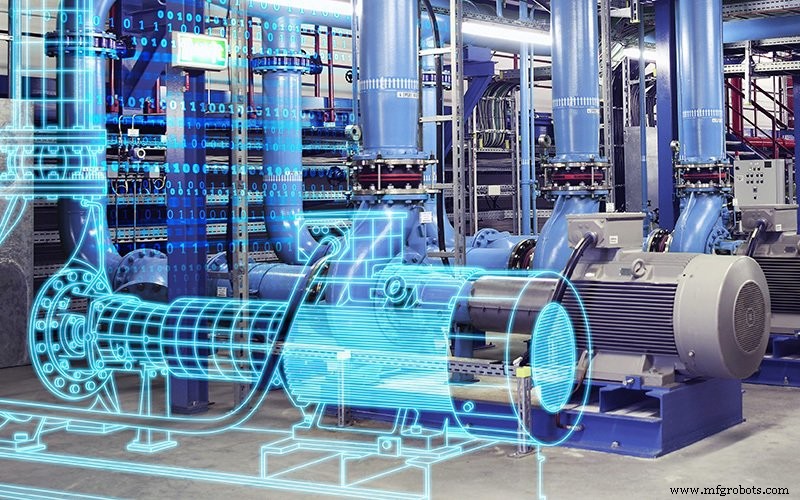

6. Gemelos digitales

El concepto de gemelo digital es muy prometedor para optimizar el rendimiento y el mantenimiento de los sistemas industriales. La firma de investigación global, Gartner, predice que para 2021, el 50% de las grandes empresas industriales utilizarán gemelos digitales para monitorear y controlar sus activos y procesos.

Un gemelo digital es una representación digital de un producto, máquina, proceso o sistema del mundo real, que permite a las empresas comprender, analizar y optimizar mejor sus procesos a través de la simulación en tiempo real.

Si bien los gemelos digitales se pueden confundir con la simulación utilizada en ingeniería, hay mucho más en este concepto.

A diferencia de las simulaciones de ingeniería, un gemelo digital ejecuta una simulación en línea, basada en los datos recibidos de los sensores conectados a una máquina u otro dispositivo.

Dado que un dispositivo IIoT envía datos casi en tiempo real, un gemelo digital puede recopilar estos datos de forma continua, manteniendo su fidelidad con el original durante toda la vida útil del producto o sistema.

Esto permite al gemelo digital predecir problemas potenciales para que se puedan tomar medidas preventivas. Por ejemplo, un operador puede usar un gemelo digital para identificar por qué una pieza no funciona correctamente o para predecir la vida útil de un producto. Esta simulación continua ayuda a mejorar los diseños de los productos, así como a garantizar el tiempo de actividad de los equipos.

Este uso de gemelos digitales ha sido durante mucho tiempo una herramienta importante en las exigentes aplicaciones aeroespaciales, de maquinaria pesada y automotriz. Ahora, los avances en tecnología informática, aprendizaje automático y sensores están expandiendo el concepto de hermanamiento digital a otras industrias.

Spotlight:Competir para ganar con gemelos digitales

Los equipos de automovilismo enfrentan requisitos extremadamente desafiantes en lo que respecta al desarrollo de productos, y el equipo estadounidense de carreras profesionales Team Penske no es una excepción.

En un intento por acelerar el proceso de desarrollo de autos de carrera, el equipo Penske se asoció con Siemens el año pasado, obteniendo acceso a soluciones avanzadas de diseño y simulación digital, incluidos los gemelos digitales.

Tener gemelos digitales proporciona a los ingenieros del equipo Penske un banco de pruebas virtual para innovar piezas nuevas, optimizando el rendimiento del automóvil antes de que toquen el automóvil físico.

El gemelo digital de un coche de carreras se basa en sensores instalados en un coche real. Estos sensores recopilan datos como la presión de los neumáticos, el control del motor y la velocidad del viento, que luego se convierten en un modelo de automóvil virtual. Es este modelo el que permite a los ingenieros probar diferentes configuraciones de diseño, haciendo cambios de diseño efectivos y basados en datos a un ritmo muy rápido.

Para el equipo Penske, esto en última instancia equivale a un proceso de prueba de productos más económico y eficiente en recursos y, con suerte, a una forma de desarrollar vehículos más rápidos.

7. Realidad aumentada

A pesar de su aceptación en las aplicaciones de consumo, la industria manufacturera apenas está comenzando a explorar los beneficios de la tecnología de realidad aumentada (AR). Y, sin embargo, existe un enorme potencial sin explotar para la tecnología, desde ayudar con los procesos de ensamblaje hasta ayudar a mantener los equipos de fabricación.

La realidad aumentada cierra la brecha entre el mundo digital y el físico superponiendo imágenes o datos virtuales en un objeto físico. Para esto, la tecnología utiliza dispositivos compatibles con AR, como teléfonos inteligentes, tabletas y lentes inteligentes.

Tomemos un ejemplo médico como ejemplo:un cirujano que usa anteojos AR durante una operación quirúrgica. Los anteojos podrían superponer datos de resonancias magnéticas y tomografías computarizadas del paciente, como los nervios, los principales vasos sanguíneos y conductos, sobre el paciente y resaltarlos en color. Esto ayuda al cirujano a encontrar el camino más seguro hacia la región que necesita invasión, minimizando el riesgo de complicaciones y mejorando la precisión del cirujano.

En el contexto de la fabricación, la RA podría permitir a los trabajadores acelerar el proceso de montaje y mejorar la toma de decisiones. Por ejemplo, las gafas AR podrían usarse para proyectar datos, como diseños, pautas de ensamblaje, sitios de posible mal funcionamiento o un número de serie de componentes, en la parte real, facilitando procedimientos de trabajo más rápidos y fáciles.

Spotlight:RA aumenta la productividad en GE

General Electric ofrece una idea de cómo la tecnología de RA puede potenciar la fabricación. Actualmente, la compañía está probando el uso de gafas AR en sus instalaciones de fabricación de motores a reacción en Cincinnati. Antes de usar estas gafas inteligentes, los fabricantes de motores a reacción a menudo tenían que dejar de hacer lo que estaban haciendo para revisar sus manuales y asegurarse de que las tareas se realizaban correctamente.

Sin embargo, con las gafas AR, ahora pueden recibir instrucciones digitalizadas en su campo de visión. Los mecánicos también pueden acceder a videos de capacitación o usar comandos de voz para comunicarse con expertos y obtener asistencia inmediata.

Durante la prueba piloto, GE informa que la productividad de los trabajadores que utilizan dispositivos portátiles inteligentes aumentó hasta en un 11%, en comparación con anteriormente. En última instancia, este enfoque podría ofrecer un enorme potencial para minimizar los errores, reducir los costos y mejorar la calidad del producto.

Incluso con este ejemplo de GE, todavía estamos rascando la superficie cuando se trata de implementar AR dentro del contexto de fabricación.

Eche un vistazo más de cerca a las gafas AR de GE en acción:

Montar la ola de la fabricación digital

Con el surgimiento de nuevas tecnologías digitales, ahora es un momento emocionante para la industria manufacturera. La ola de nuevas tecnologías abre oportunidades para que las empresas den pasos hacia una mayor flexibilidad, sostenibilidad y productividad. La Industria 4.0 también está facilitando nuevas formas para que los humanos y las máquinas trabajen juntos, lo que permite a las empresas lograr mayores conocimientos, reducir el riesgo de error y tomar mejores decisiones.

En última instancia, la Industria 4.0 está preparada para echar raíces en todo el ecosistema de fabricación. Pero solo al comprender y aprovechar las tecnologías que impulsan la Industria 4.0, los fabricantes se mantendrán a la vanguardia de esta nueva era digital.

Impresión 3d

- Optimización de la transformación digital en la fabricación de CPG

- El panorama de la industria de fabricación aditiva 2020:240 empresas impulsando la fabricación digital [Actualizado]

- ¿Qué es la transformación digital en la fabricación?

- Aprovechamiento de la tecnología digital en la fabricación

- Desafíos de la transformación digital en la fabricación

- Tecnologías emergentes de la industria 4.0 con ejemplos del mundo real

- La fábrica digital:la fabricación inteligente impulsa la industria 4.0

- Censornet:asegurar el futuro de la industria manufacturera

- Siete estrategias para que las empresas manufactureras hagan la transición a la Industria 4.0

- Los 10 principales sitios web de noticias de fabricación

- Fabricación digital:la industria del mañana