Pensar en grande:4 aplicaciones impresionantes de la impresión 3D a gran escala

La impresión 3D a gran escala está ganando protagonismo poco a poco como una solución rentable y flexible para la fabricación de piezas y componentes de gran tamaño. Dicho esto, dado que la mayoría de las impresoras 3D disponibles actualmente se han desarrollado para piezas más pequeñas, ¿cuál es la perspectiva para las tecnologías de impresión 3D que pueden imprimir piezas más grandes como palas de turbinas y alas de aviones enteras?

El artículo de hoy explorará las tecnologías de impresión 3D a gran escala que están disponibles actualmente, así como las aplicaciones actuales que muestran el poder de la impresión 3D a gran escala.

¿Qué es la impresión 3D a gran escala?

Como tecnología de fabricación, la impresión 3D encuentra cada vez más su lugar. La tecnología se utiliza en aplicaciones tan diversas como cojinetes partidos, componentes de automoción, implantes médicos y calzado. Sin embargo, lo que estas aplicaciones tienen en común es que las piezas que se producen son todas de un tamaño relativamente pequeño.

Es cierto que la impresión 3D de gran formato sigue siendo una tecnología bastante especializada. Sin embargo, tiene el potencial de resolver muchos desafíos que enfrentan los fabricantes al producir piezas más grandes.

Los componentes de tamaño considerable, como las alas de los aviones, son pesados y engorrosos y requieren configuraciones más largas y herramientas más grandes para su producción. En última instancia, esto se traduce en mayores costos de fabricación y plazos de entrega más largos.

La impresión 3D podría ayudar a los fabricantes a producir piezas grandes de forma más rápida y rentable. Con la complejidad del diseño que ofrece la impresión 3D, estas piezas también podrían beneficiarse de ventajas clave como el peso ligero y el rendimiento mejorado. Finalmente, si los componentes grandes se pueden imprimir en una sola tirada de impresión, en lugar de imprimirse en partes y luego ensamblarse, esto también tiene el beneficio adicional de reducir los tiempos de ensamblaje.

Tecnologías de impresión 3D a gran escala

Cuando se trata de impresión 3D a gran escala, hay una serie de tecnologías que se ajustan a los requisitos. A continuación, se muestran algunas de las tecnologías de impresión 3D a gran escala disponibles comercialmente que debe conocer.

Impresión 3D de gran formato para plásticos

Fabricación aditiva de grandes superficies (BAAM)

Una de las tecnologías de impresión 3D más grandes actualmente disponibles es la fabricación aditiva de gran área (BAAM). Desarrollado por el Laboratorio Nacional Oak Ridge (ORNL) en asociación con Cincinnati Inc., BAAM apareció por primera vez en IMTS 2014, donde se utilizó para imprimir en 3D un automóvil completo.

La impresora 3D, que utiliza una extrusora colocada en un sistema de pórtico, puede crear piezas de hasta 6 x 2,4 x 2 m utilizando materiales termoplásticos como ABS, PPS, PC, PLA y PEI.

Desde su introducción, BAAM se ha utilizado en varias aplicaciones, desde prototipos de tamaño completo de un casco de submarino hasta vehículos autónomos impresos en 3D.

Fabricación aditiva a gran escala (LSAM)

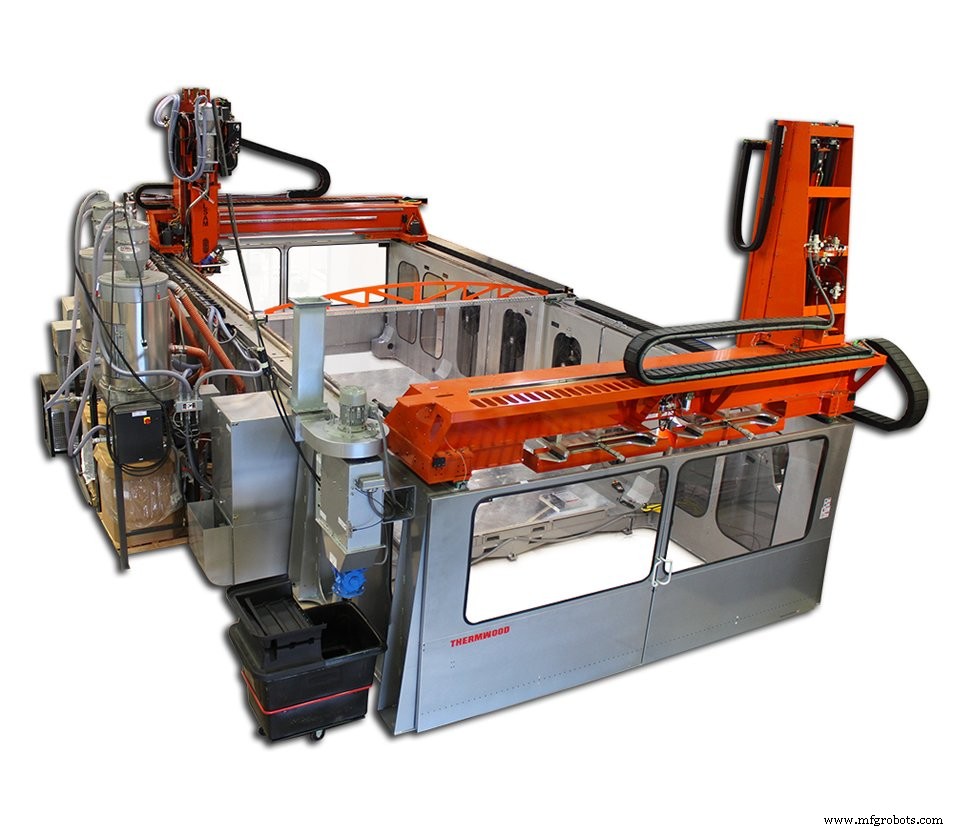

La tecnología de fabricación aditiva a gran escala (LSAM), desarrollada por la empresa estadounidense Thermwood, es otra que tiene un enfoque exclusivo en la producción industrial.

Presentada por primera vez en 2016, una impresora 3D LSAM tiene un sobre de construcción de 10 x 40 pies (aproximadamente 37 metros cuadrados) y puede imprimir objetos tanto horizontal como verticalmente.

Una de las características únicas de la impresora LSAM 3D es su enfoque híbrido para producir piezas, que combina tecnologías aditivas y sustractivas.

Comprende un pórtico de impresión 3D y un segundo pórtico de moldura; este último es, en realidad, un enrutador CNC de cinco ejes. Esta combinación significa que todos los pasos para la producción de piezas se pueden realizar en la misma máquina, acelerando el proceso de fabricación.

La impresora LSAM 3D también cuenta con un diseño de tornillo extrusor que está hecho de aleaciones especiales de acero. Con este diseño, su cabezal de impresión puede imprimir con temperaturas de hasta 450 ° C, lo que permite fabricar piezas grandes que requieren termoplásticos compuestos de alta temperatura.

La máquina LSAM de Thermwood se ha desarrollado para la producción de herramientas industriales, como moldes y accesorios de producción para industrias que incluyen la automoción y la aeroespacial.

BigRep's a gran escala Impresoras 3D

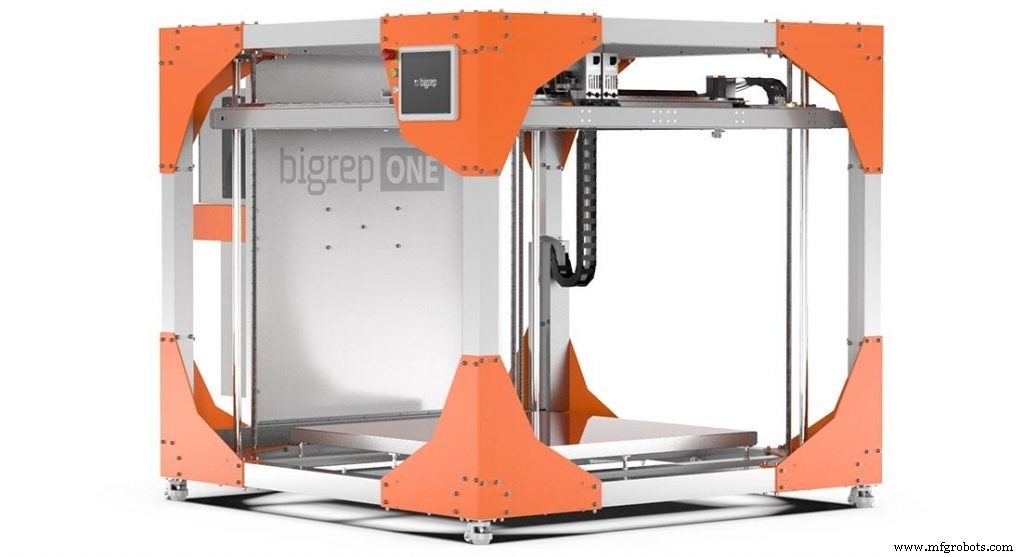

BigRep, un nombre muy conocido dentro del mundo de la impresión 3D de gran formato, se fundó en 2014 con el objetivo de hacer que la impresión 3D a gran escala fuera lo más fácil y asequible posible.

La compañía presentó su primera máquina, la BigRep ONE v1, en el mismo año, y la máquina cuenta con un volumen de construcción bastante grande de 1 metro cúbico y tiene un precio de alrededor de $ 40,000.

Cinco años desde la BigRep ONE 3D original Cuando se lanzó la impresora, la BigRep ONE (ahora en su tercera iteración) todavía se ubica como una de las máquinas de precio por volumen más bajas disponibles.

La línea de impresoras 3D de BigRep llena el vacío del mercado entre las impresoras 3D de escritorio pequeñas impresoras e impresoras industriales más grandes y caras, y se dirige a pequeñas y medianas empresas de diseño y fabricación.

Impresión 3D de metal a gran escala

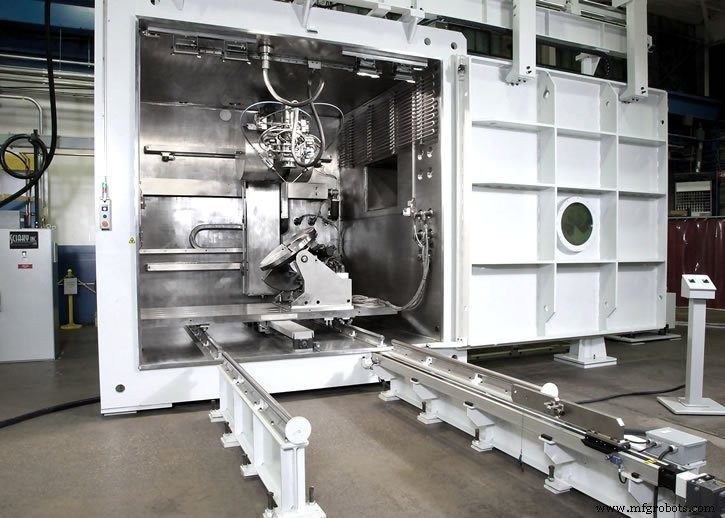

Fabricación aditiva por haz de electrones (EBAM)

En el mundo de la impresión 3D de metal, Sciaky ofrece algunas de las impresoras 3D de metal más grandes, impulsadas por su tecnología Electron Beam Additive Manufacturing (EBAM). Por ejemplo, el sistema EBAM 150 tiene un impresionante volumen de construcción de 3708 x 1575 x 1575 mm.

EBAM utiliza un proceso similar a la soldadura, donde se utiliza un haz de electrones para fundir metal en forma de alambre. Esto significa que la tecnología es adecuada para procesar una amplia gama de materiales soldables, desde titanio hasta Inconel y acero inoxidable.

Sciaky posiciona su sistema AM como una alternativa más rápida y asequible a las piezas forjadas y fundidas a gran escala. El sistema de control de circuito cerrado patentado de la empresa permite la fabricación de piezas metálicas con propiedades y microestructuras mejoradas para aplicaciones militares, navales y aeroespaciales.

Fabricación aditiva de arco de alambre (WAAM)

De manera similar a EBAM, Wire Arc Additive Manufacturing (WAAM) también utiliza material de alimentación de alambre, pero derrite materiales con la ayuda de un arco eléctrico. WAAM puede fabricar piezas de hasta 10 m de longitud, utilizando aleaciones metálicas como titanio, níquel, acero inoxidable, aluminio y aleaciones de bronce.

WAAM se puede utilizar para producir piezas metálicas grandes como recipientes a presión y paneles para el fuselaje de aviones. Además de la producción de piezas finales, la tecnología es una opción ideal para operaciones de reparación y mantenimiento de componentes específicos como álabes de turbinas y también moldes y matrices.

Impresión 3D en arena de gran formato

Quizás el fabricante más conocido de impresoras 3D de arena de gran formato es voxeljet, que ha estado activo en esta área desde 2002.

En 2011, voxeljet presentó la VX4000, que es una de las más grandes de arena Impresoras 3D hasta la fecha, con un volumen de construcción de 4 x 2 x 1 m.

Junto con voxeljet, ExOne ofrece sistemas de impresión en arena de calidad profesional, con un volumen de construcción máximo que alcanza los 2,2 x 1,2 x 0,7 m.

Las impresoras 3D de Voxeljet y ExOne utilizan un proceso llamado Binder Jetting, en el que un agente aglutinante líquido se deposita selectivamente sobre una capa de arena para unir las partículas de arena.

La impresión 3D en arena es particularmente beneficiosa para la industria de la fundición, ya que ofrece una forma más rápida y rentable de crear moldes y núcleos de arena grandes y complejos para la fundición de metales.

3 industrias que pueden beneficiarse de la impresión 3D a gran escala

Como hemos visto, poder imprimir piezas grandes en 3D ofrece a las empresas una serie de beneficios. A continuación, veremos cómo tres industrias diferentes pueden aprovechar la impresión 3D a gran escala para acelerar la producción, acelerar la entrega, reducir el desperdicio de material y crear nuevas geometrías inalcanzables con la fabricación tradicional.

Aeroespacial

Para la industria aeroespacial, la impresión 3D se ha utilizado, en general, para producir piezas y herramientas de tamaño pequeño y mediano, lo que ayuda a los fabricantes a ahorrar tiempo y reducir costos.

Sin embargo, la impresión 3D de gran formato también ofrece algunas oportunidades únicas para el sector. Los beneficios de esto incluyen la reducción de los tiempos de entrega prolongados y el desperdicio de material.

Normalmente, producir piezas estructurales grandes con métodos tradicionales como forjado y mecanizado puede llevar hasta un año. Además de los largos plazos de entrega, los métodos sustractivos tradicionales también pueden generar una gran cantidad de desperdicio de material, hasta un 80% en algunos casos.

La impresión 3D a gran escala, por otro lado, se puede utilizar para producir piezas en una fracción del tiempo y con un desperdicio de material reducido. Más importante aún, la tecnología puede imprimir componentes de varias piezas como una sola pieza, una técnica conocida como consolidación de piezas. Con este enfoque, los tiempos de montaje se pueden reducir significativamente.

Destacado:Lockheed Martin imprime piezas aeroespaciales en 3D

Una de las tecnologías de impresión 3D de gran formato más utilizadas en la industria aeroespacial es la tecnología EBAM de Sciaky. Una razón clave para su uso en aplicaciones aeroespaciales es su capacidad para producir piezas de alto rendimiento de hasta 6 m de altura y 1,2 m mucho más rápido de lo que sería posible con las técnicas de fabricación tradicionales.

La empresa global aeroespacial y de defensa, Lockheed Martin, fue una de las primeras en utilizar EBAM, habiendo utilizado la tecnología desde 2014. Con esta capacidad de impresión 3D de gran formato, la empresa puede imprimir en 3D titanio gigante domos, cada uno de 116 cm de diámetro, para sus tanques de combustible satélite.

Calificados el verano pasado, los domos impresos en 3D se desarrollaron como parte de un programa de desarrollo de varios años para crear tanques de alta presión para transportar combustible a bordo de satélites. El tanque de combustible satélite consta de un cilindro de titanio de fabricación tradicional que forma el cuerpo y dos cúpulas impresas en 3D que sirven como tapas. Las tres partes se sueldan juntas para formar el tanque final.

Al aprovechar la capacidad de EBAM para depositar la cantidad exacta de material necesario, Lockheed Martin pudo reducir el desperdicio de material en un 80%. Además, la alta velocidad de deposición del sistema EBAM, que puede alcanzar hasta 11 kg por hora, permitió al fabricante entregar los domos en tres meses en lugar de dos años, una enorme reducción del 87% en el tiempo de entrega.

Lockheed Martin cree que estos tanques son un paso hacia la transformación de la forma en que la empresa diseña y entrega tecnología espacial. Y la impresión 3D de gran formato juega un papel clave para ayudar a la empresa a avanzar en esa dirección.

Destacado:Bell Helicopters utiliza la impresión 3D para crear herramientas de palas grandes

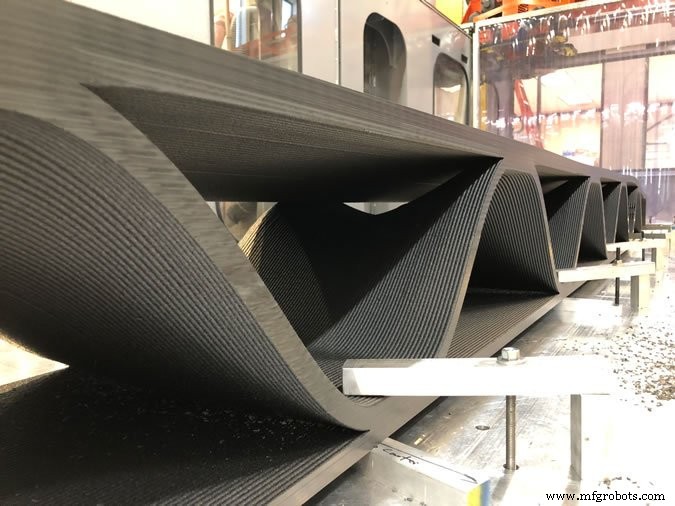

Si bien Lockheed Martin ha encontrado casos de uso para la impresión 3D de metal a gran escala en la producción de piezas finales, la impresión 3D de polímeros está cambiando el juego para la producción de herramientas en Bell.

En la industria aeroespacial, producir herramientas puede ser un proceso largo y costoso. Buscando superar estos desafíos, Bell recurrió a la tecnología LSAM de Thermwood para producir moldes grandes para palas de helicópteros.

Los requisitos clave para las herramientas eran un buen acabado superficial, tolerancias estrictas y la capacidad de soportar el procesamiento en autoclave, una técnica que ayuda a fortalecer las piezas compuestas que estarán expuestas a presión y temperatura elevadas.

LSAM fue ideal para tal aplicación por dos razones principales. En primer lugar, permitió fabricar la herramienta de 6 m de largo con un material PESU reforzado con carbono de alto rendimiento, que puede soportar altas presiones y temperaturas. En segundo lugar, dado que LSAM es una tecnología híbrida, una pieza se puede imprimir y terminar en 3D sin la necesidad de una segunda máquina, lo que ayuda a acelerar aún más el proceso de producción.

Estos beneficios permitieron a Thermwood fabricar la herramienta en solo unos días en lugar de los meses que tomaría con los procesos tradicionales.

Además, la tecnología aditiva hizo posible diseñar estructuras de soporte internas de manera que no tocaran la parte posterior de la cavidad del molde. Como resultado, el aire podría fluir libremente debajo de toda la pieza formada en el autoclave, lo que ayuda a curar la pieza de manera más consistente.

Este logro apunta a las nuevas posibilidades de diseño que abre la impresión 3D a gran escala para componentes aeroespaciales grandes y técnicamente complejos.

Construcción

Si bien la impresión 3D en la industria de la construcción aún se encuentra en una etapa temprana de adopción, la tecnología ofrece un potencial prometedor para el sector.

Por ejemplo, una de las tendencias emergentes para la impresión 3D dentro de la industria de la construcción son los encofrados prefabricados impresos en 3D.

En la construcción, el encofrado se refiere a un molde temporal en el que se vierte y se forma el hormigón. Los encofrados se utilizan para crear cualquier cosa, desde puentes hasta cimientos y las paredes de un edificio.

Normalmente, el encofrado se puede producir manualmente con madera. Sin embargo, el encofrado de madera no es particularmente duradero y, a menudo, comenzará a romperse después de 15 a 20 fundiciones. Además, el proceso manual limita inevitablemente el alcance de las posibles formas y geometrías a lo que es humanamente posible producir.

En tal escenario, la impresión 3D a gran escala puede simplificar significativamente el proceso de creación de encofrados al tiempo que permite una mayor complejidad y durabilidad para grandes estructuras de moldes.

Foco:los moldes prefabricados impresos en 3D transforman la fachada de un edificio de varios pisos

Un ejemplo reciente del uso de encofrados impresos en 3D implica un proyecto de renovación a gran escala para un edificio residencial y comercial de 42 pisos en la ciudad de Nueva York.

Gate Precast, una empresa que había estado trabajando en la nueva fachada del edificio, descubrió que crear moldes de madera para el proyecto sería una tarea importante que podría tardar hasta 9 meses en completarse. Los moldes necesarios eran grandes, algunos de ellos midiendo hasta 2,6 x 1,7 x 0,5 m, lo que se sumaba a los largos tiempos de producción.

Para acelerar el proceso, la empresa decidió experimentar con la impresión 3D, asociándose con el Laboratorio Nacional Oak Ridge (ORNL) para utilizar su tecnología BAAM.

Gracias a BAAM, la empresa pudo imprimir moldes entre 8 y 11 horas cada uno, con 8 horas adicionales de mecanizado para lograr el acabado superficial deseado. Los moldes se hicieron con ABS reforzado con fibra de carbono, un termoplástico común mezclado con fibras de carbono cortadas para mayor resistencia.

El resultado es un molde resistente que puede soportar hasta 200 vertidos de hormigón en su vida útil, en comparación con los 15-20 vertidos de un molde de madera.

La empresa cree que sin los moldes impresos en 3D y BAAM, hubiera sido imposible crear los formularios dentro del plazo requerido para este proyecto.

En este caso, la impresión 3D proporcionó valor en la producción de moldes más duraderos y complejos en un período de tiempo más corto.

Dicho esto, si bien este enfoque para crear moldes de encofrado tiene sus ventajas, la impresión 3D no reemplazará al encofrado de madera. Sin embargo, este proyecto demuestra que la impresión 3D de piezas grandes ofrece una variedad de beneficios para la industria de la construcción, brindando a los arquitectos una alternativa viable de fabricación de moldes prefabricados.

Fundición

La impresión 3D de gran formato se está enfocando cada vez más en la industria de la fundición. El negocio de la fundición implica la producción de piezas de fundición de metal fundiendo y vertiendo metal en moldes y núcleos de formas especiales.

Cuando se trata de procesos de fundición de metales, la tecnología puede ayudar a evitar los aspectos costosos y lentos de la creación de patrones, núcleos y moldes.

Tomemos como ejemplo la fundición de metales convencional. Pasar de un dibujo a producir moldes y patrones precisos y, finalmente, a la pieza fundida terminada, puede llevar meses. Por lo general, las fundiciones también tendrán que almacenar moldes en inventarios, lo que puede resultar caro en el caso de moldes más grandes o poco utilizados.

La escasez de patrones y fabricantes de moldes capacitados es otro desafío al que se enfrentan a menudo las fundiciones.

La impresión 3D se puede utilizar como una herramienta dentro de la industria de fundición de metales para ayudar a enfrentar los desafíos anteriores. Una de las ventajas de la tecnología radica en el proceso de construcción del molde considerablemente simplificado. Dado que la impresión 3D solo requiere un archivo de diseño, se puede eliminar el proceso manual de fabricación de moldes y el ensamblaje de núcleos complejos.

Agilizar la producción de esta manera permite que una fundición cree moldes y patrones en unos pocos días en lugar de semanas y meses. Además, la impresión 3D se puede utilizar para producir moldes bajo demanda, lo que ayuda a una empresa a minimizar su inventario físico y, por lo tanto, los costos de almacenamiento.

Destacado:Teignbridge fabrica hélices con patrones de fundición impresos en 3D

Teignbridge se especializa en la fabricación de hélices personalizadas y sistemas de propulsión de embarcaciones para remolcadores, yates de lujo, arrastreros de pesca y transbordadores. Desde su fundación hace 40 años, la empresa ha estado utilizando el proceso de fundición de múltiples etapas en la producción de sus productos.

Una de las etapas consiste en hacer un patrón, un modelo del objeto final. El patrón se coloca en una caja de arena para crear un molde. A menudo, este es un proceso que requiere mucho tiempo y mano de obra y primero requiere fresar un patrón a partir de un bloque de madera o poliestireno.

Para reducir el tiempo necesario para crear un patrón, Teignbridge decidió optar por la impresión 3D FDM de gran formato, utilizando la impresora 3D BigRep ONE de BigRep.

Tener una impresora 3D con un sobre tan grande en la empresa permite a Teignbridge imprimir todo el patrón de plástico de una sola vez y brinda beneficios tangibles de tiempo de ciclo reducido y mano de obra.

Por ejemplo, cuando se utiliza un enfoque tradicional para hacer un patrón, un operador de CNC capacitado puede dedicar hasta 20 horas al fresado, ensamblaje de secciones y posprocesamiento. La impresión 3D, por el contrario, permite a Teignbridge automatizar el proceso de creación de patrones, reduciendo la mano de obra en un 90%.

En la fundición de metales, la impresión 3D se utiliza cada vez más como una forma alternativa de producir patrones y moldes.

Además de la impresión 3D FDM de gran formato, las empresas también tienen una Opción de impresión 3D. Las impresoras 3D de arena eliminan el paso de creación de patrones al crear un molde de arena directamente.

Aunque los sistemas de impresión 3D en arena pueden ser tan grandes como 4000 x 2000 x 1000 mm, tienden a ser bastante caros. Dicho esto, las empresas están comenzando a reconocer las ventajas de los patrones y moldes impresos en 3D, ya que hacen que el proceso de fundición sea más rápido, más flexible y rentable.

Grandes oportunidades con la impresión 3D a gran escala

La impresión 3D de gran formato sigue siendo actualmente una tecnología de nicho. Una de las razones clave para ello puede residir en el hecho de que muchas empresas aún no son conscientes de los beneficios y posibilidades de la fabricación aditiva en general, y mucho menos de su aspecto de gran formato. Como resultado, las empresas están luchando por encontrar un caso de negocio apropiado.

La complicación es que muchos sistemas 3D de gran formato siguen siendo prohibitivamente caros. Como resultado, las empresas que deseen experimentar con la tecnología para encontrar la aplicación adecuada no pueden permitírselo.

Afortunadamente, esto comienza a cambiar, ya que el mercado de la impresión 3D a gran escala crece continuamente, proporcionando algunas opciones más asequibles como las impresoras 3D de BigRep.

En última instancia, la tecnología para imprimir piezas más grandes tiene el potencial de expandirse a otros mercados y aplicaciones. Automotive podría ser uno de ellos.

Los fabricantes de automóviles podrían utilizar la impresión 3D de gran formato para crear prototipos de piezas más grandes, como spoilers y paneles de automóviles, que son difíciles de imprimir con las máquinas actuales.

"Cualquier vehículo se compone de una gran cantidad de componentes pequeños que encajan bien dentro de los límites de construcción de las máquinas de hoy", dice Harold Sears de Ford Motor Company, hablando con AMFG en una entrevista reciente. “Pero también hay muchos componentes más grandes que simplemente no encajan del todo en la actualidad. Por eso, realmente nos gustaría que los fabricantes consideren otros sistemas que tengan una envolvente de construcción más grande ”.

Claramente, la demanda de impresión 3D de gran formato está ahí, impulsada por los beneficios de un tiempo de entrega reducido y costo. Ahora, la industria necesita continuar avanzando en la tecnología para satisfacer esa necesidad, permitiendo que otras industrias se abran a mayores oportunidades, tanto literal como figurativamente.

Impresión 3d

- Aplicaciones de la tecnología de impresión 3D de aleación de titanio

- El papel de la extrusión en las aplicaciones de impresión 3D

- 5 aplicaciones que muestran la innovación en impresión 3D

- Tres aplicaciones de impresión 3D para sonreír

- Qué sigue para la impresión 3D:aplicaciones biomédicas

- ¿Cómo se integra la impresión 3D en una gran empresa?

- La impresión 3D jugará un papel importante en el desarrollo de vehículos eléctricos

- Materiales:Filamento PEEK para implantes para aplicaciones médicas en impresión 3D

- ¿Qué es la impresión 3D? Principio de funcionamiento | Tipos | Aplicaciones

- Aplicaciones de la impresión 3D en odontología

- Los 10 materiales de impresión 3D más resistentes al calor