Estereolitografía y procesamiento de luz digital:¿Dónde estamos hoy?

La estereolitografía (SLA) y el procesamiento de luz digital (DLP) son dos de las tecnologías de impresión 3D más populares. Compartiendo una serie de similitudes, tanto SLA como DLP pertenecen a la familia de tecnologías de impresión 3D de polimerización en cubeta. Las dos tecnologías han experimentado una gran evolución en la última década, yendo más allá de sus orígenes de creación rápida de prototipos a la producción.

Gracias a la alta precisión y excelente calidad de las piezas producidas, SLA y DLP se pueden utilizar para una amplia gama de aplicaciones, incluidos prototipos funcionales, productos dentales, bienes de consumo e incluso moldes de joyería.

Siguiendo nuestro artículo anterior sobre la evolución de la impresión 3D de metal, hoy estamos profundizando en la estereolitografía y tecnologías de impresión 3D similares:cómo han evolucionado, aplicaciones actuales y oportunidades futuras.

SLA, DLP y polimerización en tina:los términos explicados

SLA y DLP entran en la categoría de polimerización en cubeta de la impresión 3D.

La polimerización en tina es un proceso de impresión 3D que utiliza una fuente de luz, como luz ultravioleta, para curar (solidificar) resinas fotoendurecibles líquidas (también conocidas como fotopolímeros) para crear una parte sólida, capa por capa.

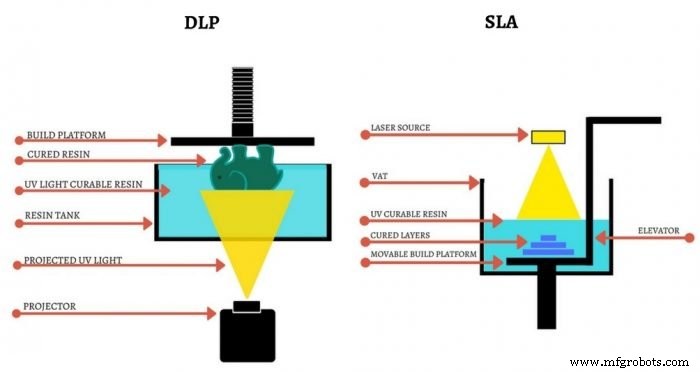

Básicamente, tanto SLA como DLP utilizan resinas líquidas y una fuente de luz para producir piezas impresas en 3D. Sin embargo, una diferencia clave entre las dos tecnologías radica en el tipo de fuente de luz utilizada para solidificar el material:con SLA, esta es una luz UV, mientras que con DLP, se usa una pantalla de proyector de luz digital.

El proceso de SLA comienza con una impresora 3D que contiene un tanque de resina curable por UV. Cuando comienza una impresión, la plataforma de construcción se sumerge en el tanque y un rayo láser traza los contornos de una pieza, solidificando la capa de resina líquida. Una vez que se completa la capa, la plataforma de construcción se baja, dejando espacio para la siguiente capa.

Las impresoras DLP 3D funcionan de forma casi idéntica a los sistemas SLA. Sin embargo, la diferencia clave es que DLP usa una pantalla de proyector de luz digital para mostrar una imagen de cada capa a la vez. Dado que una capa completa de material de resina se expone a la fuente de luz a la vez, el DLP suele ser un proceso más rápido que el SLA.

Aunque es más rápido, existen compensaciones en la resolución y el acabado de la superficie cuando se trata de la impresión DLP 3D. Esto se debe a que el proyector de luz digital emite luz en píxeles, creando píxeles volumétricos, o vóxeles, en la resina. Esto, a su vez, da como resultado una forma pixelada que evita bordes suaves.

También hay otras tecnologías patentadas que utilizan material de resina para crear piezas de polímero. Por ejemplo, Digital Light Synthesis ™ (DLS) propiedad de Carbon La tecnología entrega piezas de alta calidad más rápidamente que muchos otros procesos de impresión 3D.

DLS utiliza un proceso fotoquímico en el que la luz se proyecta a través de una membrana permeable al oxígeno en una tina de resina líquida curable por UV. Luego, se usa un baño u horno de curado térmico programado para establecer las propiedades mecánicas de la pieza con el fin de fortalecerla.

Ahora que dominamos los conceptos básicos de la polimerización en cubeta, echemos un vistazo más de cerca. sobre cómo ha evolucionado la tecnología.

Trazando la evolución de SLA y DLP

La era de la impresión 3D comenzó con la estereolitografía. Si bien el origen de SLA se atribuye comúnmente al inventor, Chuck Hall, fue el investigador japonés, el Dr. Hideo Kodama, quien introdujo por primera vez un nuevo enfoque para curar resinas fotosensibles con luz ultravioleta capa por capa.

Sin embargo, el término "estereolitografía" fue acuñado por Hull en 1984, quien presentó con éxito una patente para la tecnología. Dos años más tarde, en un intento por comercializar la tecnología, Hull fundó 3D Systems y la primera máquina SLA fue lanzada en 1987.

Si bien la historia de SLA está estrechamente asociada con 3D Systems, la evolución de DLP está estrechamente vinculada con otra empresa estadounidense:EnvisionTEC.

Al Siblani, director ejecutivo de EnvisionTEC, desarrolló la primera impresora DLP funcional en 2000 con su socio comercial, Alexandr Shkolnik. Dos años más tarde, EnvisionTEC lanzó al mercado la primera máquina DLP, la impresora 3D Perfactory.

- 1981 :El Dr. Hideo Kodama presenta una solicitud de patente para un dispositivo de creación rápida de prototipos, descrito como un sistema de curado de resina con rayo láser. Si bien el dispositivo puede considerarse un precursor de la estereolitografía, la patente completa nunca se completó, al parecer debido a la falta de financiación.

- 1984 :Chuck Hull presenta una patente para un "Aparato para la producción de objetos tridimensionales por estereolitografía".

- 1986 :Hull pasa a fundar 3D Systems.

- 1987 :3D Systems comercializa el primer sistema de impresión 3D SLA:la máquina SLA-1.

- 2000 :Al Siblani y Alexandr Shkolnik de EnvisionTEC desarrollan el primer prototipo funcional de una impresora DLP.

- 2002 :EnvisionTEC lleva al mercado la impresora 3D Perfactory DLP.

- Década de 2010 :Varias patentes de SLA y otras tecnologías de impresión 3D comienzan a expirar, dando lugar a nuevas empresas que desarrollan sus propios sistemas de SLA.

- 2011 :Formlabs ingresa al mercado de la impresión 3D con su impresora 3D SLA de escritorio profesional y de bajo costo:la Form 1.

- 2013 :Photocentric desarrolla su tecnología Daylight Polymer Printing, una tecnología de impresión 3D más económica que utiliza pantallas LCD como proyector de luz.

- 2014 :Carbon presenta su tecnología Digital Light Synthesis (DLS), capaz de imprimir a altas velocidades y producir piezas que rivalizan con la calidad del moldeo por inyección.

- 2016 :3D Systems presenta la Figura 4, una impresora 3D modular con tecnología robótica diseñada para automatizar el proceso de impresión 3D SLA.

- 2018 :Adidas produce en masa entresuelas impresas en 3D para su gama de zapatillas Futurecraft 4D utilizando la tecnología DLS de Carbon.

La década de 2010:una nueva era para SLA

La década de 2010 ha sido particularmente fructífera en lo que respecta a la evolución de las tecnologías SLA y DLP.

Entre 2011 y 2016, surgieron varias técnicas nuevas de fotopolimerización, ampliando los límites de lo que es posible con la impresión 3D.

Incorporación de SLA a la impresión 3D de escritorio

La impresión 3D de escritorio ha sido históricamente un dominio exclusivo de FDM.

Sin embargo, como varias patentes relacionadas con SLA comenzaron a expirar hacia finales de la década de 2000, nació el potencial para la impresión 3D SLA de escritorio. Una empresa que aprovechó este panorama cambiante fue Formlabs.

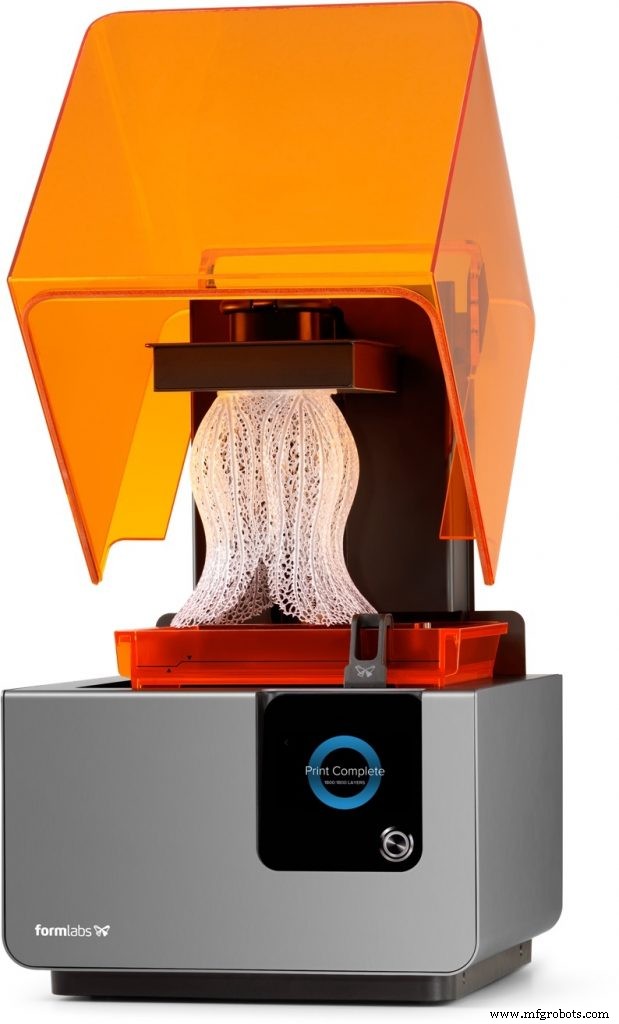

Formlabs se fundó en 2011 con el objetivo de llevar al mercado impresoras SLA de escritorio de menor costo.

En el En ese momento, el mercado de SLA consistía en impresoras 3D industriales grandes y caras, inaccesibles para muchas empresas más pequeñas.

Los sistemas SLA de escritorio de Formlabs han ayudado a cambiar este status quo al ofrecer máquinas que no solo son más pequeñas, sino también más asequible. Esto, a su vez, significa que estas máquinas industriales son accesibles para una gama más amplia de empresas.

Llevar el SLA al escritorio ha sido fundamental para Formlabs, particularmente porque los sistemas de escritorio encuentran cada vez más aplicaciones industriales. De hecho, solo unos años después de su fundación, Formlabs alcanzó el estatus de unicornio. La empresa afirma ser el mayor vendedor mundial de impresoras 3D SLA, con más de 40.000 sistemas vendidos.

En menos de una década, Formlabs se ha consolidado como una de las empresas líderes en impresión 3D SLA de escritorio, gracias a una combinación de innovación tecnológica y astuto pensamiento estratégico.

Desarrollo de nuevos enfoques para DLP

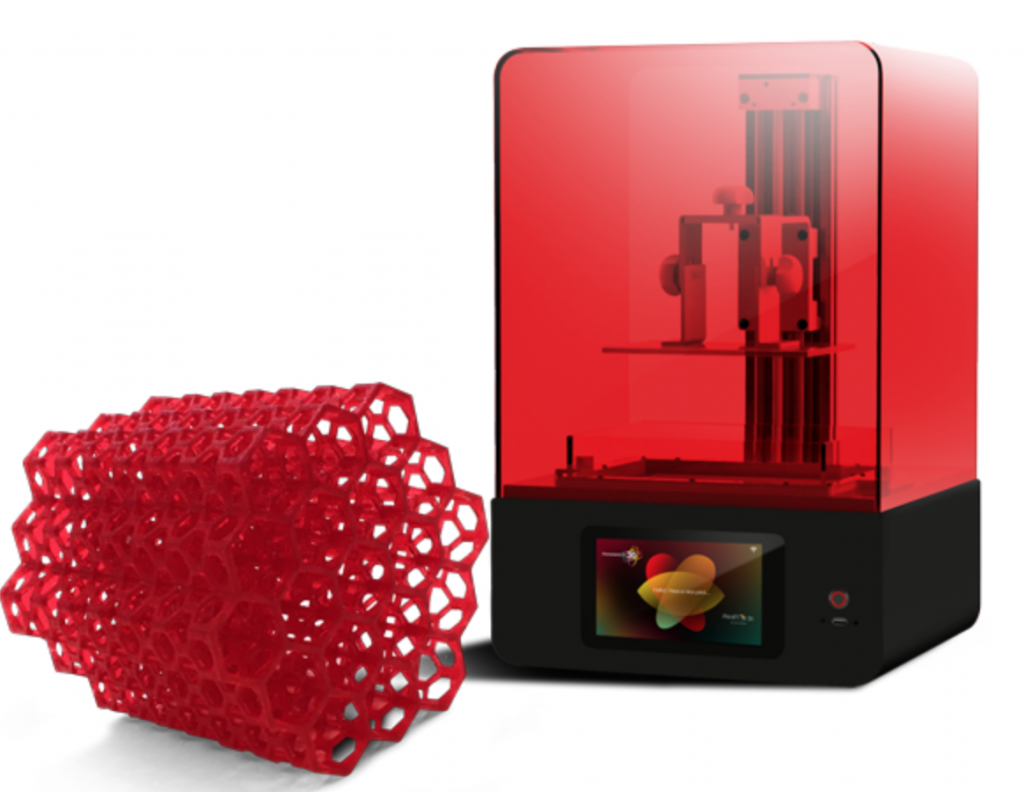

Desde su introducción al mercado en 2002, la tecnología DLP ha evolucionado constantemente para permitir una mayor precisión y velocidades de impresión más rápidas. EnvisionTEC, líder en tecnología DLP, ha contribuido significativamente a los avances en este campo.

Para brindarles a los fabricantes la capacidad de imprimir más rápido y producir piezas más grandes, la compañía presentó su tecnología Continuous Digital Light Manufacturing (cDLM) a principios de 2016.

Un giro en la tecnología DLP , cDLM funciona moviendo continuamente la placa de construcción a lo largo del eje Z. En comparación con los métodos DLP tradicionales, cDLM puede ofrecer velocidades de impresión más rápidas de 20 a 50 mm / h, y también puede producir piezas más grandes.

A finales de 2018, EnvisionTEC anunció el lanzamiento del último sistema de su línea de impresoras 3D cDLM:Envision One cDLM. La nueva línea viene en dos modelos:Envision One cDLM Dental y Envision One cDLM Mechanical, diseñados para aplicaciones dentales y de ingeniería, respectivamente.

Una nueva luz sobre la impresión 3D de fotopolímeros

La impresión de polímeros a la luz del día (DPP) es uno de los últimos desarrollos en la impresión 3D de polimerización en cubas.

La tecnología, desarrollada por el especialista en resinas del Reino Unido, Photocentric, reinventa la impresión por fotopolimerización utilizando la luz del día en lugar de la luz ultravioleta para endurecer la resina.

Photocentric logra esto al equipar sus impresoras 3D con pantallas LCD de producción masiva. La compañía reveló la primera impresora 3D de fotopolímero de luz diurna en noviembre de 2015.

Dado que el costo de una pantalla LCD es solo una fracción del costo de los láseres o proyectores de luz digital, las impresoras 3D de Photocentric son menos costosas que las SLA / DLP, aunque ofrecen la misma calidad de impresión (como referencia, Photocentric ofrece actualmente 3 máquinas, con un precio que oscila entre $ 2,300 y $ 4,800).

Fundada en 2002, Photocentric es, según se informa, uno de los pocos fabricantes de resinas fotopoliméricas del mundo.

Además del costo beneficio, existen otras ventajas de los sistemas DPP. Por ejemplo, la intensidad de luz muy baja casi no genera calor durante el proceso de polimerización, por lo que es menos probable que un objeto se adhiera al tanque de resina durante la impresión.

Pero quizás el mayor beneficio de todos, DPP permite la impresión de gran formato y alta resolución a bajo costo. La impresora 3D LC Maximus recientemente presentada por Photocentric lo demuestra.

Desarrollada para "producción en masa y creación de prototipos a gran escala", la máquina utiliza una pantalla LCD 4K de 40 "y cuenta con un volumen de construcción de 700 x 893 x 510 mm. Con un precio de menos de $ 15,000, la impresora LC Maximus es altamente competitiva con los sistemas SLA y DLP comparables.

Si bien la tecnología de Photocentric aún está ganando terreno, su accesibilidad y ventajas sobre la impresión SLA / DLP tradicional podrían convertirla en una alternativa viable a los sistemas SLA y DLP de menor costo.

El estado del mercado de materiales

El mercado de resinas de impresión 3D se ha convertido en el segmento más grande dentro del mercado de materiales AM, con empresas como 3D Systems y EnvisionTEC que ofrecen más de 25 materiales de resina patentados.

Dicho esto, el desarrollo de materiales para la impresión 3D de fotopolímeros, es decir, resinas fotosensibles imprimibles, sigue siendo lento.

Un obstáculo para una mayor diversidad de materiales es la naturaleza patentada de muchos materiales de resina. El costo, por supuesto, es otro.

Y los dos van de la mano. Un modelo de materiales patentado generalmente da como resultado precios de material más altos y un ritmo más lento de innovación para nuevas formulaciones de materiales. Y, sin embargo, para que la industria continúe prosperando, es importante tener acceso a una variedad de materiales tan diversa como sea posible.

Establecimiento de un ecosistema de materiales abierto

Una posible forma de avanzar es un modelo de materiales abiertos.

Para algunos, para que la impresión 3D sea viable para la fabricación, es necesario que haya cientos de materiales de grado de ingeniería disponibles, una cantidad que es poco probable que logre una sola empresa.

A través de colaboraciones y asociaciones estratégicas, un enfoque de materiales abiertos puede facilitar un desarrollo de material más rápido y acelerar la adopción de la impresión 3D en la fábrica.

Origin es una empresa que ha desarrolló una tecnología de fotopolimerización programable (P3), que se lanzará en los próximos meses. La tecnología de Origin promete ir más allá de los fotopolímeros estándar para ofrecer nuevos tipos de termoestables y una química completamente nueva.

La clave para esto será la plataforma de producción aditiva abierta de la compañía, que se basará en asociaciones para expandir la elección de materiales disponibles para los usuarios de la tecnología.

Hasta ahora, Origin ya se ha asociado con dos grandes empresas químicas, BASF y Henkel.

Otro jugador nuevo que adopta el enfoque de material abierto es Fortify. Fundada en 2016, Fortify ha recaudado $ 2.5 millones para llevar su tecnología patentada Fluxprint al mercado. Se dice que la tecnología puede procesar materiales compuestos de alto rendimiento.

La empresa ha establecido su plataforma de fibra Fortify para dar la bienvenida a empresas de materiales y proveedores de resinas para que desarrollen conjuntamente resinas de alto rendimiento con el equipo de científicos e ingenieros de materiales de Fortify. DSM, especialista en resinas fotoactivas para AM, se ha convertido en uno de los primeros socios de Fortify Fiber Platform.

Hasta ahora, Fortify ha desarrollado fibra de carbono y resinas reforzadas con fibra de vidrio, que según se informa son las resinas más fuertes disponibles en el mercado.

En última instancia, el enfoque de material abierto podría acercar a la industria a la fabricación aditiva en masa, abriendo más aplicaciones a escala.

Mirando hacia la producción

SLA y DLP están avanzando como tecnologías de fabricación masiva. En un caso de estudio, la impresión DLP 3D reemplazó por completo la fabricación tradicional de audífonos.

El fabricante de audífonos, Sonova, líder del mercado de audífonos, ha estado utilizando la tecnología DLP para producir audífonos intraaurales personalizados desde 2001. Hoy, la empresa imprime en 3D cientos de miles de piezas únicas anualmente.

Utilizando la tecnología, Sonova fabrica las carcasas para audífonos internos, que se adaptan a las necesidades individuales de cada usuario. La compañía cree que este nivel de personalización solo es posible con la impresión 3D.

Otras industrias también pueden tener éxito con estas tecnologías de impresión 3D, siendo el calzado un ejemplo principal.

Las tecnologías de polimerización en tina ofrecen una serie de beneficios para la industria del calzado. Por ejemplo, en 2018, la marca de ropa deportiva Adidas anunció su producción en masa de zapatillas Futurecraft 4D con entresuelas impresas en 3D, gracias a la tecnología DLS de Carbon.

Hechas para resistir el desgaste, las entresuelas de las zapatillas están creadas a partir de un líquido de resina de poliuretano y cuentan con una compleja estructura de celosía en el talón y el antepié.

Esta estructura cuenta para las diferentes necesidades de amortiguación del usuario mientras corre, lo que permite un mayor rendimiento y una mayor comodidad.

Si bien estos son solo dos ejemplos de fabricación en masa con impresión 3D, sus implicaciones son alentadoras:lejos de ser una herramienta únicamente para la creación de prototipos, SLA / DLP y la impresión 3D en su conjunto son capaces de cumplir con la fabricación compleja demandas.

Estereolitografía:una evolución en curso

Cuando se trata de SLA, DLP y la familia más amplia de tecnologías de polimerización en cubas, una de las tendencias clave es que las aplicaciones de las tecnologías avanzan cada vez más hacia la fabricación a escala. Esta tendencia está impulsando importantes avances en la tecnología:sistemas más rápidos y precisos, una gama más amplia de materiales de resina disponibles y, por supuesto, acceso a alternativas de escritorio menos costosas.

Si bien la tecnología continuará agregando valor a las aplicaciones ya establecidas, el desarrollo de sistemas más automatizados y escalables hará que estas aplicaciones se amplíen aún más. Con nuevos avances que se revelan todo el tiempo, ciertamente es un momento emocionante para presenciar esta evolución.

Impresión 3d

- Introducción a la estereolitografía (SLA)

- ¿Dónde se encuentra en su viaje de automatización de fabricación aditiva?

- Estereolitografía:la tecnología de impresión 3D original

- Desarrollo de estándares para la impresión 3D:¿Dónde estamos hoy? (Actualización 2020)

- Verificación de datos de la Industria 4.0:¿Dónde estamos hoy?

- Sensor de luz digital

- ¿Dónde se utilizan los actuadores lineales?

- ¿Dónde están las empresas industriales en su transformación digital?

- La Fábrica Digital:¿Dónde Estamos en la Rápida Evolución de la Industria 4.0?

- Consejos de diseño de impresión 3D de estereolitografía (SLA)

- Impresión 3D de estereolitografía (SLA):descripción general de la tecnología