Entrevista con el experto:Ravi Kunju de Altair sobre el software de simulación para impresión 3D

Lograr un flujo de trabajo de preparación de diseños más simple y rápido ha sido una búsqueda constante dentro de la industria de la impresión 3D. Diseñar para la fabricación aditiva es un proceso complejo, con sus desafíos y oportunidades únicos.

Por lo tanto, requiere herramientas relevantes que permitan a los ingenieros aprovechar al máximo la flexibilidad de diseño de AM. Altair es una de esas empresas que desarrolla estas soluciones. Altair es una empresa de tecnología global que ofrece software y soluciones en la nube en las áreas de desarrollo de productos, computación de alto rendimiento y análisis de datos.

En la entrevista de expertos de esta semana, hablamos con Ravi Kunju, vicepresidente senior Desarrollo y estrategia de negocio, diseño basado en simulación, en Altair. Con Ravi, aprendemos más sobre la herramienta de software Altair Inspire Print3D lanzada recientemente, el estado actual del software de simulación para impresión 3D, y exploramos algunas de las emocionantes aplicaciones de AM habilitadas por las soluciones de Altair.

¿Podrías contarnos un poco sobre Altair y los desafíos que estás resolviendo?

Somos una empresa de tecnología global que ofrece software y soluciones en la nube en el área de diseño de productos, desarrollo de productos, informática de alto rendimiento y también análisis de datos.

Nuestra visión, y lo que hemos estado haciendo en los más de 30 años que llevamos en el negocio, es transformar la toma de decisiones de productos y negocios a través de nuestra tecnología de simulación, nuestras soluciones de análisis de datos y también nuestras soluciones de optimización de diseño líderes en la industria. .

Soy responsable de los productos de diseño basados en simulación para Altair.

Recientemente lanzó el software Altair Inspire Print3D. ¿Podría explicar las diferentes soluciones de software que ofrece?

Altair Inspire Print3D es solo una de las muchas soluciones que ofrecemos.

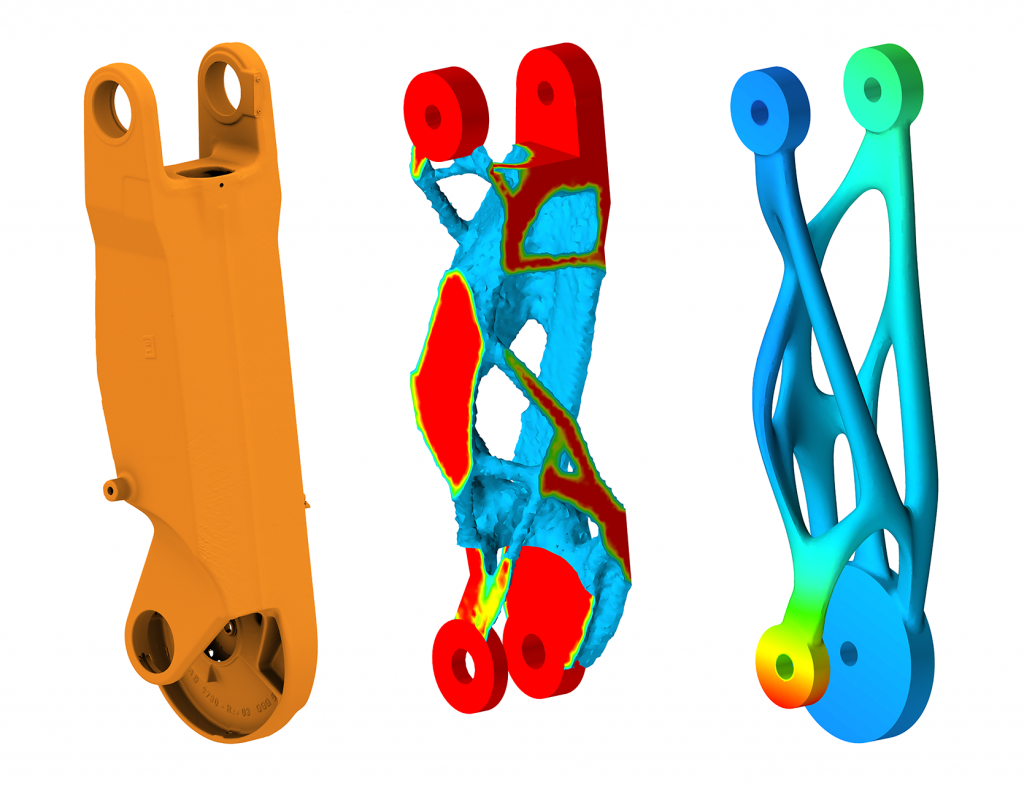

Altair ha sido líder en el área de optimización durante muchos años. Tenemos clientes que utilizan nuestra tecnología de optimización para crear sus diseños para todo tipo de métodos de fabricación, ya sea conformado de chapa, fundición, extrusión o moldeo por inyección. También utilizan nuestra tecnología para comprender mejor los requisitos de rendimiento y crear diseños generativos específicamente para un proceso de fabricación.

En ese contexto, es importante comprender los dos extremos del espectro. Uno es lo que impulsa el diseño y el otro es lo que sucede una vez que tiene un diseño que desea fabricar. Estos elementos se unen en nuestra plataforma.

Una de las cosas que hemos hecho con nuestra plataforma Inspire es llevar el proceso de diseño basado en simulación por adelantado y hacer que sea muy fácil para los diseñadores comprender e impulsar los diseños, sin dejar de ser completamente conscientes de las proceso de manufactura.

Dado que no es prudente separar el proceso de fabricación de los requisitos de diseño, los hemos puesto todos en un solo entorno a través de nuestra plataforma.

Entonces, Inspire Print3D se centra en dos cosas. Una es que, bajo la plataforma Inspire, permite a nuestros usuarios generar diseños específicamente para cualquier proceso de AM; utilizando reglas de fabricación específicas (restricciones) que impulsan el diseño para cumplir con el proceso de fabricación.

El segundo es tomar todos los requisitos de rendimiento y combinarlos, y utilizar métodos numéricos avanzados para generar automáticamente un diseño para fusión láser selectiva (SLM) o deposición fundida (FDM) o inyección de aglutinante (MJF) o Fabricación aditiva de arco de alambre (WAAM).

Por lo tanto, el módulo Imprimir 3D le permite no solo generar el diseño, sino que también ayuda a validar virtualmente el rendimiento del nuevo diseño que ha creado.

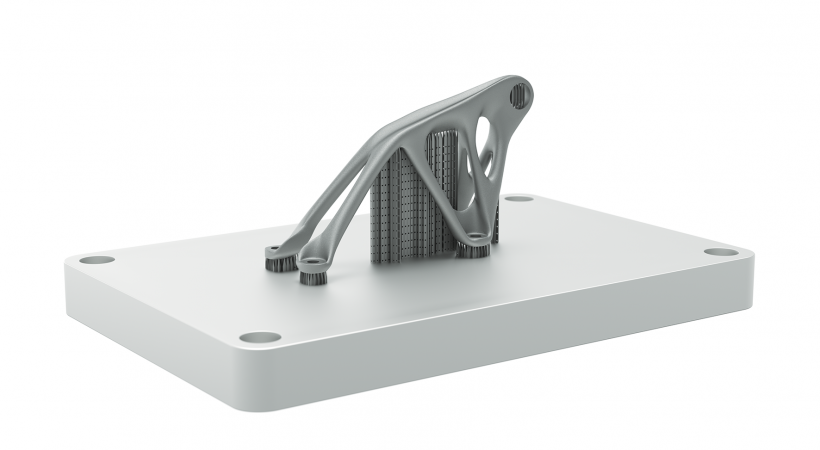

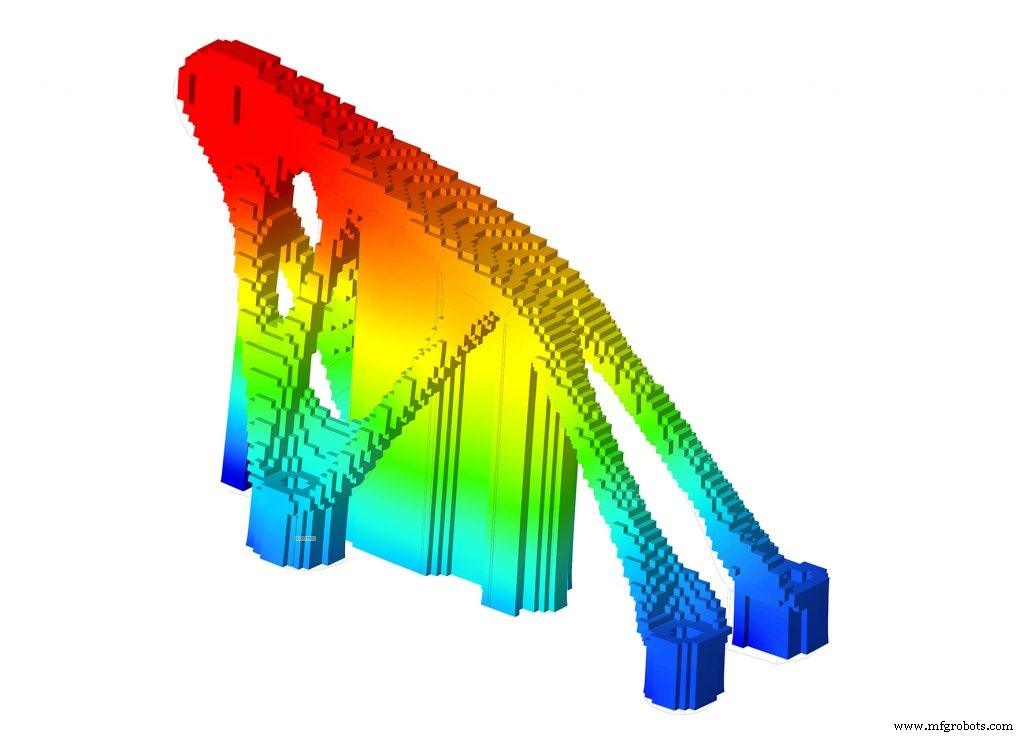

La primera versión de Print3D permite al usuario simular el proceso de fusión selectiva por láser. Una simulación termomecánica avanzada está integrada en este entorno para evaluar cualquier problema de fabricación que pueda surgir durante la impresión 3D, como distorsión, tensiones elevadas y rupturas asociadas con ellos. Los diseñadores pueden generar el diseño y agregar las estructuras de soporte, y solucionar cualquiera de los problemas, todo dentro de un solo entorno antes de imprimir.

El mayor beneficio que vemos es que hoy, si observa lo que hacen los clientes en AM, generalmente tienen un enfoque subóptimo para crear un diseño óptimo. Además, una vez que hayan elaborado un diseño, intentarán colocar estructuras de soporte para asegurarse de que pueden imprimir la pieza y luego descubrir más tarde que tienen problemas. Para todos estos pasos existen soluciones de software independientes.

Altair elimina todo eso al permitir a los usuarios diseñar y evaluar una pieza dentro de un único entorno.

Es bien sabido que alrededor del 45 por ciento del costo asociado con el metal AM en la actualidad se puede atribuir a la remoción de soportes. El uso efectivo de nuestras reglas de diseño (restricciones) permite a los usuarios finales crear diseños que tienen soportes mínimos o nulos. También permitimos a los usuarios crear estructura de soporte, comprender su efectividad a través de la simulación termomecánica; donde podemos simular la construcción, enfriamiento, remoción del soporte y predecir el retorno elástico posterior y la distorsión asociada y evitar fallas posteriores.

Eso es lo que hace Inspire Print3D:permite a los usuarios finales idear, evaluar y validar su diseño, en un solo entorno. Altair Inspire, por lo tanto, ayuda a nuestros usuarios finales a crear diseños livianos y de alto rendimiento al mismo tiempo que mejora la productividad.

¿Cómo describiría el estado actual del software de diseño, simulación y optimización de topología para AM?

Altair ha sido líder en optimización topológica y diseño generativo durante varios años, no solo para aditivos, sino para todos los procesos de fabricación. Tenemos más de 5,000 clientes que utilizan nuestros productos a diario para crear diseños óptimos.

Pero no todas las herramientas de diseño generativo son iguales. Tenemos los mejores métodos numéricos para resolver problemas clave y somos los únicos que tomamos diferentes criterios de desempeño, cargamos casos juntos y los combinamos con restricciones de fabricación, para crear diseños que son muy específicos para ese proceso de diseño.

Para impulsar y generar un diseño, hay dos cosas que deben entenderse bien:los requisitos de rendimiento y el proceso de fabricación.

Por ejemplo, si está haciendo fundición de metal y no desea tener núcleos, que sean sacrificados y costosos, o si desea crear una forma sin cortes para eliminar patrones de manera eficiente de la cavidad de la matriz; las restricciones de fabricación adecuadas deben combinarse con la fabricación de rendimiento para generar un diseño ligero.

Hay muchas herramientas que pueden generar un diseño orgánico, y la gente tiende a pensar que esto es todo lo que se necesita. Pero, de hecho, eso es solo el comienzo, porque desea asegurarse de comprender los procesos de fabricación y cuál debería ser el diseño óptimo para un proceso determinado. No basta con generar una forma óptima si no comprende los requisitos de fabricación.

En el espacio del diseño generativo, hay muchos enfoques numéricos que puede utilizar; por ejemplo, puede perturbar algunas variables de diseño y generar miles de diseños y luego decir:'Voy a variar todas estas formas y tamaños diferentes y eso me dará mil diseños, evalúe cada uno y luego identifique el mejor'. 'Esto puede ser subóptimo, lento y costoso para la optimización del nivel de ciertos componentes. Es posible que no obtenga una buena solución.

En el lado de la simulación hoy, AM se ha limitado predominantemente a la creación de prototipos. Pero Altair ha estado en una búsqueda para ayudar a nuestros clientes a transformar el proceso para hacer más que piezas únicas. ¿Podemos explorar otras metodologías como la inyección de aglutinante? ¿Podemos explorar la fundición híbrida, en la que se imprime con arena y luego se vierten las piezas fundidas en un molde de arena? ¿Podemos explorar algunas de estas opciones para convertir su capacidad en capacidad?

Esa ha sido nuestra búsqueda para comprender en profundidad los requisitos de fabricación únicos. Hoy somos líderes en la creación de piezas livianas de alto rendimiento, así como herramientas y ensamblaje, utilizando el último diseño para métodos de fabricación.

¿Puede hablar sobre algunas de las aplicaciones que se han logrado, en parte gracias a su software de diseño?

Los primeros en adoptarlos fueron las empresas de satélites y aeroespaciales, porque no tenían grandes volúmenes, pero necesitaban diseños livianos y altamente optimizados. Diseñamos un soporte de telescopio y otros soportes con EOS para EADS donde entraban en juego cargas complejas.

También estamos trabajando con empresas de automoción, como BMW, Ford, GM y una plétora de otras empresas de todo el mundo que están explorando la fabricación aditiva como una opción viable para la creación de prototipos.

Si lo corto, vemos no solo impresión 3D directa, sino también una gran cantidad de fabricación híbrida, donde la fabricación tradicional se combina con aditivos. Lo que quiero decir con eso es, por ejemplo, la impresión en arena en 3D de núcleos y moldes para fundición.

La segunda área son los moldes para moldeo por inyección de plástico. Es importante que el conjunto de molde que forma la cavidad no se separe durante el ciclo de presurización induciendo un destello que debe eliminarse. Todo el molde se puede optimizar estructuralmente mediante un diseño generativo para mantener la integridad bajo las cargas.

Además de la optimización estructural, también podemos optimizar la extracción de calor con líneas de enfriamiento conformadas que envuelven las regiones que requieren un enfriamiento rápido. Estas estructuras orgánicas son ideales para la impresión 3D.

Trabajamos con PROTIQ en estos ejemplos, donde puede pasar casi de un ciclo de 9 segundos a 3 segundos. Por lo tanto, si fabrica un millón de piezas al día, puede producir 3 millones de piezas al día. Significa que puede triplicar su productividad, optimizando el molde para el proceso de moldeo por inyección.

También trabajamos con la industria de la robótica, que tiene numerosas aplicaciones donde la optimización del diseño y la impresión 3D se utilizan para fines robóticos. -pinzas de brazo. Las pinzas tienden a desgastarse muy rápidamente, por lo que deben reemplazarse de inmediato para evitar interrupciones en la línea de ensamblaje.

Para estructuras extremadamente grandes, hemos colaborado recientemente con MX3D en un brazo robótico impreso en 3D. MX3D es una empresa de impresión 3D que utiliza tecnología patentada basada en arco de alambre para producir grandes estructuras metálicas.

Nuestro MX3D habilitado por software para optimizar el diseño del brazo robótico para reducir más de la mitad del peso original, considerando las limitaciones de impresión. Para este proyecto, nuestros ingenieros utilizaron la personalización de diseño generativo para encontrar la forma más eficiente para el brazo del robot impreso en 3D.

También hay muchas aplicaciones de defensa que pueden beneficiarse de la impresión 3D. Por ejemplo, si parte de un vehículo de combate se rompe, querrá poder imprimir esta pieza localmente, de inmediato, sin tener que esperar a que llegue una pieza de repuesto. Este es especialmente el caso de las piezas heredadas para las que es posible que no tenga dibujos.

Nuestras soluciones también se utilizan en el campo de la impresión 3D médica. Por ejemplo, Andiamo, una empresa de aparatos ortopédicos, está utilizando la impresión 3D para crear dispositivos ortopédicos de mejor ajuste. La forma tradicional de hacer una ortesis es envolviendo una extremidad de un torso en yeso, que luego se corta y se envía para la fabricación manual.

El proceso de Andiamo elimina la necesidad de modelos de yeso, en lugar de comenzar con un escaneo digital en 3D del cuerpo, creando un modelo de alta precisión para comenzar a diseñar. El proceso también implica numerosas simulaciones para garantizar un ajuste perfecto para un niño.

También estamos viendo un mayor interés en los procesos de impresión 3D como la inyección de aglutinante. Estamos trabajando con algunos de nuestros socios en este espacio, como Desktop Metal y ExOne. Presentamos aplicaciones de inyección de aglutinante en Formnext, donde recorrimos todo el proceso de creación de un soporte de bicicleta con FDM, SLM, Hybrid-Casting y proceso de inyección de aglutinante.

Mirando la industria de manera más general, ¿cuáles cree que son algunos de los desarrollos clave para 2020?

La industria avanza muy rápido. Siempre que voy a eventos de AM, está claro que el número de fabricantes de impresoras y proveedores de materiales casi se duplica año tras año. Con el aumento de la competencia, estoy muy seguro de que el costo se reducirá, lo cual es un gran impedimento en el lado de la fabricación aditiva en este momento.

El creciente número de jugadores probablemente ayudará al consumidor final.

Mire la industria dental, por ejemplo. Es uno de los más maduros, porque si un consumidor quiere que le arreglen una nueva corona, su dentista simplemente toma un escaneo del diente y envía el escaneo para que se imprima en 2-3 días. Ese ciclo también debe lograrse en otras industrias. Y eso es por lo que todos continuarán esforzándose en 2020.

¿Existe algún desafío que crea que aún debe superarse para acelerar aún más la adopción de la impresión 3D?

Hay una serie de desafíos que se entrelazan entre sí.

El número uno es el costo. Obviamente, el costo está relacionado con el tamaño de la pieza y el volumen de producción, lo que determina qué tipo de método de fabricación se debe utilizar. Incluso dentro de los aditivos, es posible que desee utilizar, por ejemplo, fusión láser selectiva o inyección de aglutinante metálico.

El segundo aspecto es la certificación. ¿Cómo podemos certificar una pieza dependiendo de si es una pieza que soporta carga o una pieza crítica para la seguridad? ¿Y cuál es el nivel de repetibilidad?

Hoy en día, el desafío es que no podemos controlar el costo y tenemos una baja repetibilidad. Si una pieza se imprime en una impresora en particular, ¿se pueden lograr las mismas especificaciones si esa pieza se imprime en una impresora diferente y en una ubicación diferente? ¿Cuáles son las probabilidades de que las partes se comporten exactamente igual? Eso resulta en el desafío de poder modelar con precisión la física que está sucediendo a nivel micro.

Esto plantea la cuestión de si los usuarios pueden estar seguros de que la parte final se puede imprimir de forma coherente en diferentes plataformas y ubicaciones.

Hay mucho trabajo por hacer en términos de establecer estándares para toda la industria y calificación de materiales. Proveedores de materiales, fabricantes de impresoras, proveedores de software:todos deben unirse para establecer ciertos estándares en términos de tolerancias aceptables para piezas críticas para la seguridad con poca carga o mucha carga; en términos de cumplir con la porosidad interna y / o la calidad de la superficie externa.

Si miras la historia, ya sea fundición, forja o chapa, a lo largo de los años todos han tenido una asociación vinculada a ellos, como American Foundry Society, por ejemplo. Hay muchas organizaciones que se dedican a unir a todos y crear estándares. Hoy en día, el mercado de AM está explotando en todas las áreas, pero eventualmente, todo debe unirse para crear estándares colectivamente y garantizar que todos y cada uno de los actores de la industria estén en la misma página.

Finalmente, ¿qué le depara el próximo año a Altair?

Continuaremos desarrollando más soluciones de simulación para nuestros usuarios. En cuanto a los procesos de fabricación aditiva, continuaremos desarrollando soluciones que ayuden a los usuarios de tecnología a validar el proceso y comprender las incertidumbres que lo acompañan.

En última instancia, nos centramos en tres pilares principales:comprender el rendimiento, crear un diseño combinando dos cosas; rendimiento y el proceso de fabricación en sí. Todos tienen que ir de la mano, y continuaremos con nuestra misión de ayudar a nuestros clientes a validar el rendimiento y el proceso de fabricación con la mayor precisión posible para impulsar los diseños.

Continuaremos combinando la física con la computación y los datos de alto rendimiento. Tenemos que juntarlos todos, porque algunos problemas los puedes resolver entendiendo la física y otros tienes que resolverlos con el aprendizaje automático. Nos esforzaremos por combinar todas las tecnologías que estamos desarrollando para hacer las cosas más eficientes y rentables para nuestros clientes, con el objetivo final de ayudarlos a tomar mejores decisiones y productos con mejor rendimiento.

Impresión 3d

- Entrevista con un experto:el profesor Neil Hopkinson, director de impresión 3D de Xaar

- Entrevista con un experto:Philip Cotton, fundador de 3Dfilemarket.com

- Entrevista con un experto:Dr. Alvaro Goyanes de FabRx

- 6 Consideraciones de diseño importantes para la impresión 3D en metal

- 4 consideraciones de diseño importantes para la impresión 3D

- Diez empresas que ofrecen software de simulación de impresión 3D de vanguardia

- Entrevista con el experto:Simon Fried, cofundador de Nano Dimension, sobre el auge de la impresión 3D para electrónica

- Entrevista con el experto:Brian Alexander de Solvay sobre el desarrollo de polímeros de alto rendimiento para la impresión 3D

- Entrevista experta:Tecnólogo jefe de ANSYS sobre cómo lograr el éxito en la impresión 3D en metal con simulación

- Entrevista con expertos:AMendate sobre su software de optimización de topología automatizada para impresión 3D

- Consejos de diseño para la impresión 3D Carbon DLS™