¿Cuán sostenible es la impresión 3D industrial?

La impresión 3D se anuncia como una de las tecnologías que permitirá una fabricación inteligente y sostenible. Si bien la impresión 3D se considera un proceso menos derrochador, las preguntas siguen abiertas:¿dónde se ubica la impresión 3D en la escala verde? ¿Es realmente respetuoso con el medio ambiente?

El artículo de hoy buscará las respuestas mientras explora conceptos erróneos y hechos que rodean el aspecto ambiental de la tecnología.

La impresión 3D como tecnología de fabricación sostenible

Mientras nos esforzamos por un futuro sostenible, las empresas buscan formas de optimizar sus procesos de fabricación para reducir el consumo de energía y el desperdicio, un enfoque conocido como fabricación sostenible.

La impresión 3D a menudo se considera una de las tecnologías sostenibles clave, principalmente debido a dos beneficios:facilita diseños más eficientes y genera menos desechos. Profundicemos en estos beneficios.

La impresión 3D como tecnología de diseño eficiente

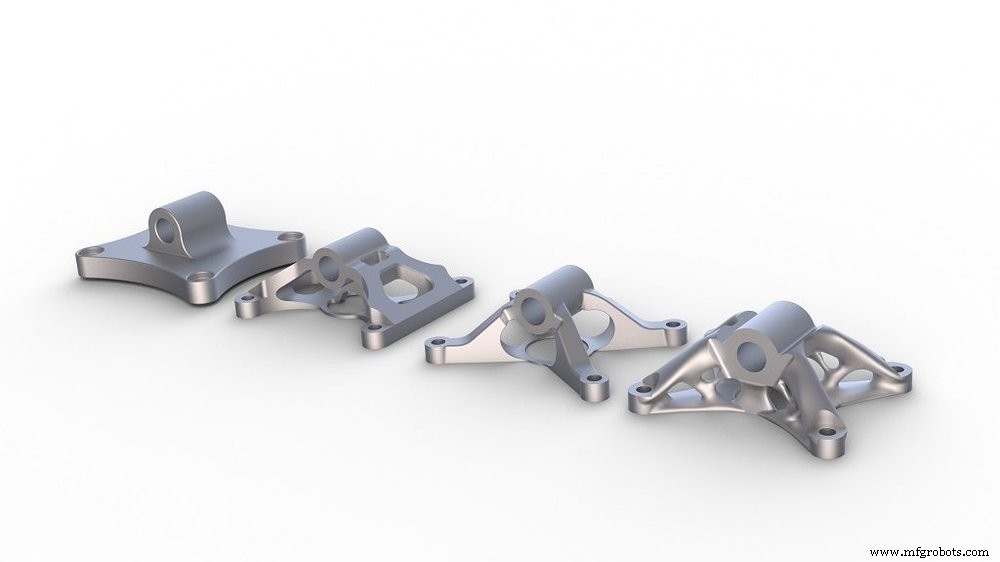

La impresión 3D permite a los ingenieros explorar nuevas prácticas de diseño, como la optimización de la topología, con la oportunidad de crear piezas más eficientes y ligeras.

El software de optimización de topología aplica algoritmos computacionales a un diseño preexistente para optimizar su forma y peso.

Para sistemas donde el consumo de energía se ve afectado por el peso del sistema, las piezas optimizadas y más livianas conducen a un beneficio a largo plazo en el ahorro de combustible. Cada gramo extraído del peso de los automóviles o aviones se traduce en combustible que nunca se quema y, por lo tanto, en CO2 que nunca se emite a la atmósfera.

En un estudio de caso, los investigadores de la Universidad de Northwestern utilizaron la optimización de topología para reducir el peso de un soporte de avión de metal. Esto resultó en una reducción de peso del 65 por ciento, de 1.09 kg a 0.38 kg.

Los investigadores estimaron que al reemplazar varios componentes de rutina con piezas impresas en 3D con topología optimizada, como este soporte, la aeronave en general el peso podría reducirse entre un 4 y un 7 por ciento, con un consumo de combustible reducido hasta un 6,4 por ciento.

Esto significa que las reducciones de peso en componentes relativamente pequeños, multiplicados por cientos o miles de tales piezas utilizado en una aeronave o flota:puede generar ahorros reales, que se sienten en una mayor eficiencia energética durante la vida útil de un producto.

Impacto ambiental de la consolidación de piezas

Además de utilizar la optimización de la topología, las empresas pueden mejorar los diseños de los componentes, que constan de varias piezas, rediseñándolos e imprimiéndolos en 3D como una sola unidad. Esta práctica se conoce como consolidación de piezas y ofrece múltiples beneficios.

En primer lugar, reduce la cantidad de piezas que deben diseñarse y fabricarse en el ensamblaje final. En segundo lugar, simplifica el proceso de montaje porque es necesario soldar o atornillar menos piezas.

Finalmente, la consolidación permite una pieza de mejor desempeño que exhibe una mayor durabilidad, debido a que tiene menos costuras y tolerancias más estrictas. Las interfaces de piezas reducidas también significan menos vibración y menos caminos para fugas.

Estos beneficios también contribuyen al logro de los objetivos de sostenibilidad. Hasta la fecha, el ejemplo más impresionante de impulsar la sostenibilidad a través de un diseño habilitado para la fabricación aditiva (AM) proviene de General Electric (GE) y su trabajo en los nuevos motores de avión Catalyst.

Con el Catalyst, GE tomó un diseño que originalmente requería 855 componentes de motor y lo redujo a 12 piezas de titanio impresas en 3D que conservan toda la funcionalidad de los modelos más antiguos. Los cambios redujeron significativamente tanto el peso como el costo de producción.

Sin embargo, estos importantes ahorros podrían reducir las emisiones drásticamente. GE estima que las mejoras posibilitadas por la impresión 3D ayudan a reducir el peso total en un 5% y mejoran el consumo de combustible específico de los frenos en un 1%.

Las implicaciones de tal reducción se ven amplificadas por la escala de GE:la tecnología de la compañía ya impulsa una gran proporción de toda la aviación. Cuanto más se integre Catalyst en la combinación de productos general de la empresa, mayor será el impacto en términos de ahorro de emisiones.

¿La impresión 3D desperdicia menos recursos que las tecnologías tradicionales?

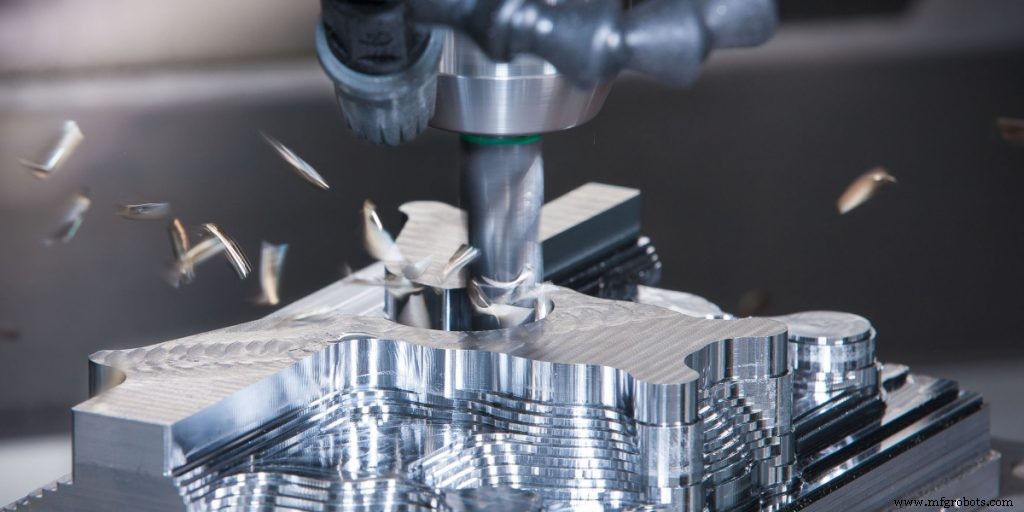

La respuesta corta:depende de la tecnología con la que se compare la impresión 3D. En comparación con el mecanizado CNC, que tiene una propuesta de valor similar de producción económica de bajo volumen, la impresión 3D tiene una ventaja.

En pocas palabras, la tecnología crea un objeto uniendo sucesivamente capas delgadas de material, cada una de las cuales es una sección transversal de la pieza final. Esto permite a las impresoras 3D, según el proceso, fundir, fusionar, unir o sinterizar la cantidad exacta de material necesario para la pieza.

Con un proceso sustractivo como el mecanizado, el material se corta de un bloque sólido para crear una pieza final. En muchos casos, solo un pequeño porcentaje del material se destina a la pieza final, y el desperdicio de material cortado a menudo alcanza más del 50 por ciento.

Reducir este desperdicio, cambiando a la impresión 3D, es uno de los beneficios que hace que las tecnologías aditivas sean tan atractivas.

Otra tecnología con la que se suele comparar la impresión 3D es el moldeo por inyección. Si bien el moldeo por inyección es un proceso casi sin desperdicio, tiende a consumir recursos cuando se necesitan volúmenes bajos de piezas.

En un intento por amortizar los altos costos de herramientas, no es raro que los fabricantes moldeen por inyección más piezas de las necesarias, manteniendo así el inventario de piezas excedentes. Esto da como resultado costos de mantenimiento de inventario adicionales y el desperdicio asociado de materia prima.

En comparación con el moldeo por inyección, la impresión 3D permite a los fabricantes producir pequeños lotes de piezas, sin tener que preocuparse en absoluto por las herramientas. En última instancia, significa que la impresión 3D puede producir la cantidad exacta de piezas que se pidieron, lo que ahorra materia prima y espacio de inventario.

Corrientes de residuos en la impresión 3D

Dicho esto, los procesos de impresión 3D no son intrínsecamente inútiles. Hay dos fuentes clave de desperdicio, una son los desperdicios posteriores al procesamiento y la otra, las impresiones fallidas.

Debido a las consideraciones de diseño, las piezas diseñadas para la impresión 3D generalmente requieren soportes, estructuras que ayudan a evitar la deformación de la pieza durante el proceso de impresión 3D.

Una vez finalizado el proceso, es necesario retirar los soportes. Los desechos, que resultan de los soportes, no suelen ser enormes, pero aún deben tenerse en cuenta.

Por ejemplo, en la fusión de lecho de polvo metálico (PBF), los soportes pueden generar alrededor del 10 por ciento de los desechos. Sin embargo, con un buen enfoque de diseño, dirigido a minimizar los soportes, es posible reducir este número a alrededor del 2 por ciento.

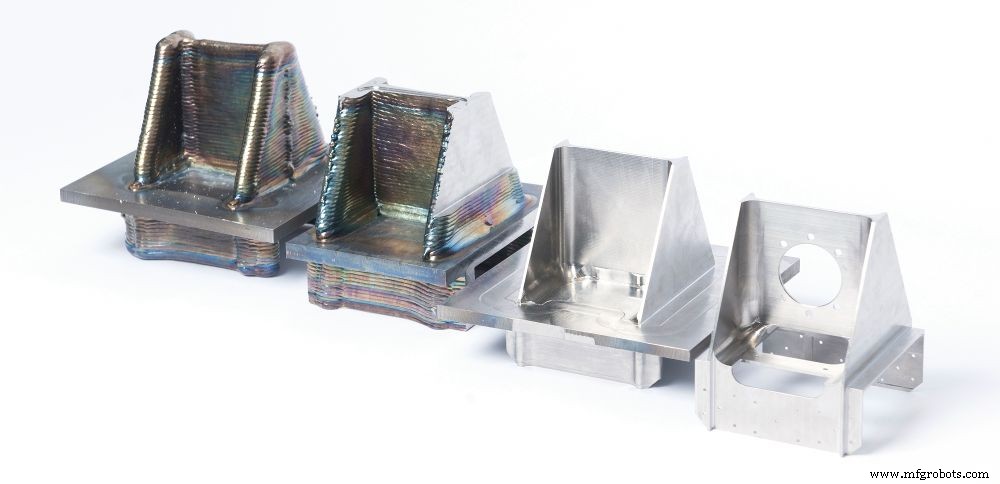

Otro paso generador de residuos en el posprocesamiento es el acabado de superficies. Para las piezas de polímero impresas en 3D, la cantidad de este tipo de desperdicio es insignificante.

Por otro lado, el posprocesamiento de algunas piezas metálicas impresas en 3D puede generar una cantidad mucho mayor de residuos. Este es particularmente el caso de los procesos de baja resolución, como la deposición de energía directa basada en alambre, donde las piezas deben mecanizarse para lograr una forma casi neta. En la siguiente imagen se muestra un ejemplo de desperdicio de alambre DED.

Piezas defectuosas

Las impresiones fallidas son otra gran fuente de desperdicio. Todavía hay una falta de comprensión de cómo aprovechar mejor el diseño para AM, que difiere de los enfoques de diseño tradicionales.

Sin esta experiencia, crear un diseño exitoso que no fallará, mientras se mantiene el costo del proceso. eficaz, es un desafío. Con demasiada frecuencia, los ingenieros deben desechar varias piezas antes de encontrar la orientación de construcción óptima y la estrategia de soporte.

Afortunadamente, este problema se está solucionando mediante el uso de un software de simulación avanzado. Dicho software proporciona a los ingenieros una idea de cómo se comportará una pieza durante el proceso de impresión. Significa que pueden predecir problemas de impresión que darían lugar a una impresión fallida y compensarlos en la etapa de diseño.

En resumen, la impresión 3D puede ser menos derrochadora en comparación con el mecanizado y el moldeo por inyección. Si bien tiene sus propios flujos de desechos, en la mayoría de los casos se pueden minimizar en gran medida al tenerlos en cuenta en las etapas de diseño y preparación de la construcción.

Con las estructuras de soporte optimizadas y las impresiones fallidas evitadas con la ayuda de la simulación, la posibilidad de establecer un proceso de impresión 3D casi sin desperdicios está al alcance.

Impresión 3D y gestión de residuos

Otro factor de sostenibilidad importante a considerar es la reciclabilidad y reutilización de materiales de impresión 3D. Este problema es particularmente pertinente para la industria de la impresión 3D de metales, donde los precios de los materiales son altos y persisten los conceptos erróneos de que el metal en forma de polvo no se puede reutilizar.

En PBF de metal, una vez que se completa el proceso de impresión, una cierta cantidad de polvo de metal permanece sin fundir y se puede tamizar y luego mezclar con un nuevo polvo en una proporción específica. Sin embargo, muchas empresas siguen siendo escépticas sobre el reciclaje de polvos y, a menudo, desechan todo el polvo viejo.

De hecho, varios estudios han demostrado que el reciclaje y la reutilización adecuados de polvos metálicos tienen un efecto mínimo en las propiedades mecánicas del material. .

Este enfoque permite que el proceso en polvo sea más eficiente y económico. Es por eso que los fabricantes de impresoras 3D de metal y las empresas de tecnología también están desarrollando soluciones de tamizado para la impresión 3D de metales, que ahora son una norma de la industria.

Además de la reutilización de polvo AM, varias empresas también han desarrollado enfoques para reciclar material de desecho en un polvo adecuado para la impresión 3D.

Por ejemplo, 6K, anteriormente Amastan Technologies, está contribuyendo a una economía completamente circular con su proceso UniMelt. Utiliza un método patentado para triturar mecánicamente la chatarra del mecanizado, como virutas y virutas, así como soportes AM y piezas rechazadas en partículas finas. Luego se alimentan a través de un sistema de plasma para producir polvos de alta calidad.

Con soluciones como la de 6K, la industria de la fabricación de metales está cada vez más cerca de utilizar el 100 por ciento de los materiales que entran en la cadena de suministro de la fabricación de metales.

Reutilización de termoplásticos

A pesar del progreso en el reciclaje de metales, la mayoría de las iniciativas de reciclaje se llevan a cabo en el espacio de impresión 3D de polímeros. Hoy en día, muchas empresas producen filamentos de plástico a partir de plástico reciclado. Entre ellas se encuentran empresas como GreenGate3D, Filamentive, NefilaTek, Refil y RePLAy 3D que están produciendo filamentos total o parcialmente reciclados.

En un ejemplo, se reciclaron 30.000 botellas de agua en filamento para imprimir en 3D un estructura pública en Dubai (arriba). El pabellón demuestra cómo la impresión 3D se puede aplicar a estructuras creativas utilizando materiales que de otro modo se desecharían.

Gestión de residuos en la impresión 3D de resina

Si bien los termoplásticos, como el filamento, pueden reciclarse fácilmente con solo volver a fundirlos, el proceso para reciclar materiales de resina no existe actualmente.

Los materiales de resina que se utilizan en los procesos de estereolitografía y de inyección de material tienden a ser viscosos, y una reacción química, como la aplicación de energía de un láser, hace que los materiales se solidifiquen. El objeto resultante no se puede reciclar para convertirlo en material original para volver a imprimirlo. Una vez hecho, está hecho.

Esto significa que todos los desechos de la impresión 3D de resina, incluidas las estructuras de soporte y las impresiones fallidas, son esencialmente desechos irrecuperables.

Gestión de residuos en SLS

La reutilización de polvos poliméricos utilizados en el proceso de sinterización selectiva por láser tampoco es del todo sencilla.

Normalmente, el polvo de soporte sin fundir en una máquina SLS es el mismo material que se usa para imprimir una pieza y tiende a ser caro. Por supuesto, esto no sería un problema si el polvo pudiera reutilizarse al 100%, lo que actualmente es imposible.

Una razón es que, en el proceso SLS, los polímeros se exponen a altas temperaturas durante largos periodos de tiempo, sufriendo así cambios químicos que hacen que sus características de sinterización sean mucho menos predecibles.

Actualmente, la única forma de superar este problema es mezclando polvo "usado pero sin fundir" con aproximadamente un 50 por ciento de polvo virgen, para poder reutilizarlo. Para algunos polvos de alto rendimiento como PEEK, la frecuencia de actualización se reduce drásticamente y, en algunos casos, no se puede reutilizar el exceso de polvo.

Según lo estimado por un proveedor de servicios, de 500 kg de Polvo de PA 2200 (nailon) que compra por mes, 'el 25% se convierte en una parte, el 25% es desperdicio y el 50% se reutiliza para refrescar la siguiente construcción'.

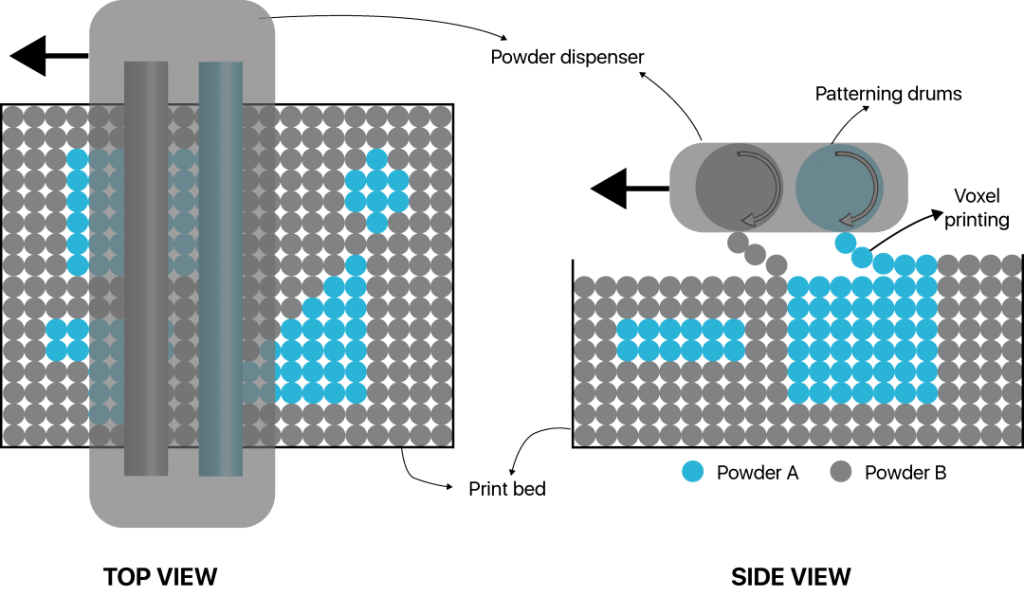

La introducción de una máquina que pueda utilizar material de soporte económico y un segundo material para la impresión de piezas podría hacer que el proceso SLS sea mucho más sostenible. Una empresa que está desarrollando una solución de este tipo es Aerosint, una start-up belga que ha desarrollado una tecnología SLS de deposición de polvos múltiples.

Sin embargo, la tecnología de Aerosint aún no se ha comercializado, por lo que llevará tiempo ver qué tan factible es el proceso de Aerosint y evaluar sus implicaciones ambientales.

Consumo de energía en la impresión 3D

Cualquier proceso industrial requiere energía para funcionar, incluida la impresión 3D. Desde el punto de vista de la sostenibilidad, las tasas de consumo de energía se correlacionan directamente con consideraciones medioambientales, como las emisiones de CO2.

La impresión 3D, particularmente con metales, no es de ninguna manera una tecnología de baja energía. Sin embargo, algunos estudios muestran que puede ser más eficiente energéticamente que la mayoría de los procesos de fabricación convencionales.

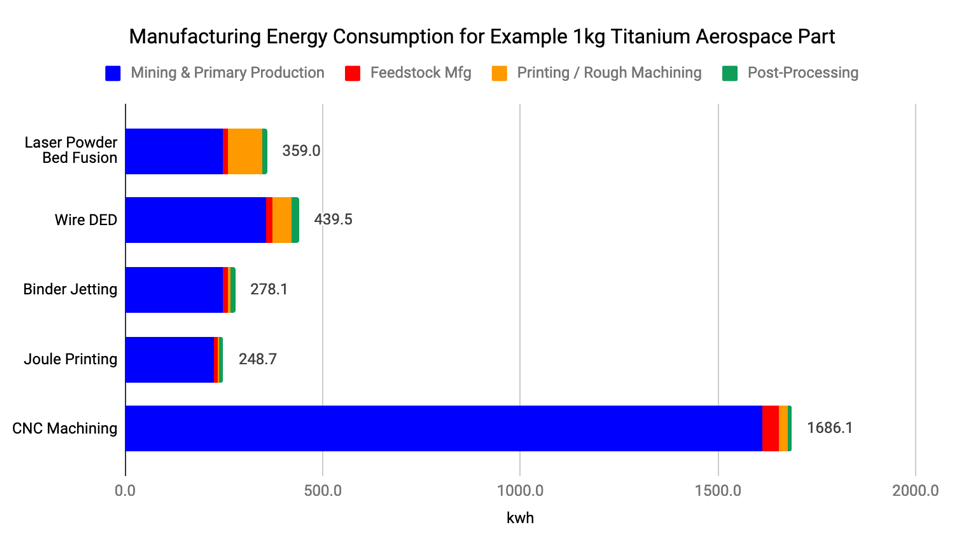

Un estudio, realizado por el fabricante de impresoras 3D de metal, Digital Alloys, comparó el consumo de energía de diferentes tecnologías de impresión 3D de metal con el mecanizado CNC.

En la etapa de fabricación, el consumo de energía es de hecho mayor con los procesos de impresión 3D de metal, particularmente PBF láser.

Sin embargo, al considerar diferentes factores, como el desperdicio de material, la posibilidad de reciclado y posprocesamiento de material, se ha demostrado que el mecanizado es el proceso que más energía consume, debido a la cantidad de desperdicio de material - (en el ejemplo de Digital Alloys era más del 90 por ciento).

Dicho esto, no todos están de acuerdo en que la impresión 3D de metal es más eficiente energéticamente que las tecnologías tradicionales.

Timothy Gutowski, director del grupo de investigación de Fabricación Ambientalmente Benigna (EBM) del MIT, afirma que “los procesos aditivos tienden a consumir más energía… porque son más lentos. Usan mucha energía para producir la misma cantidad de producto.

De hecho, la mayoría de los procesos de impresión 3D son algo así como siete órdenes de magnitud más intensivos en energía que los procesos de fabricación convencionales de gran volumen ”, explica en una entrevista con The Fabricator.

La verdad, como siempre, se encuentra en algún punto intermedio. Si bien la impresión 3D puede consumir mucha energía, elegir la aplicación adecuada para la tecnología y optimizar su diseño ayudará a compensar el alto consumo de energía. También dará como resultado un sistema general de eficiencia energética, donde se utilizará esta parte.

En camino hacia la sostenibilidad

Con tantas tecnologías de AM, no hay una respuesta sencilla a la cuestión de la sostenibilidad de la impresión 3D. Algunos procesos tienen el inconveniente de los materiales no reciclables, mientras que otros están plagados de un alto consumo de energía.

Lo que es alentador, sin embargo, es el hecho de que la impresión 3D tiende a ahorrar más recursos, particularmente en comparación con las tecnologías sustractivas. Y también abre la puerta a diseños más eficientes que contribuyen a reducir los requisitos de fabricación e inventario y, en última instancia, ayudan a reducir el consumo de combustible.

Nuestro veredicto es que la impresión 3D no es una tecnología completamente "verde", pero con el enfoque correcto, puede acercarse a convertirse en una solución de fabricación sostenible increíblemente poderosa.

Impresión 3d

- 8 formas en las que la impresión 3D industrial está transformando la fabricación

- 8 materiales innovadores para la impresión 3D industrial [2018]

- Cómo las impresoras 3D de escritorio están transformando la impresión 3D

- ¿Cuán maduras son las tecnologías de impresión 3D en metal?

- Cómo la impresión 3D cambió la industria aeroespacial

- Cómo la impresión 3D está cambiando la vida cotidiana

- Cómo la impresión 3D ofrece soluciones sostenibles y respetuosas con el medio ambiente

- ¿Cómo funciona la impresión offset?

- Impresión 3D FDM:escritorio versus industrial

- Cómo funciona un generador industrial

- Retracción:cómo funciona en la impresión 3D