Formación rápida de nanofibras agrícolas a través de la reducción libre de H2 asistida por nanopartículas de Pt de polímeros que contienen Ag +

Resumen

Las redes unidimensionales basadas en nanoestructuras Ag han atraído una atención significativa como materiales conductores transparentes de próxima generación. Las nanofibras (NF) de Ag con relaciones de aspecto elevadas reducen la densidad numérica necesaria para la percolación; por tanto, forman películas conductoras transparentes cualitativamente superiores. Este estudio informa sobre un método novedoso para la fabricación rápida de Ag NF a través de H 2 asistido por nanopartículas de Pt -reducción libre de AgNO 3 en estado sólido . Nuestros resultados primero indicaron que los polímeros pueden ser una fuente de gas hidrógeno en presencia de nanopartículas de Pt; Ag NF con relaciones de aspecto superiores a 10 5 se obtuvieron aquí calentando AgNO 3 que contienen NF poliméricos en un período corto de tiempo y en un ambiente al aire libre. Nuestro método no solo redujo con éxito la cantidad de residuo de polímero que se encuentra a menudo en los NF hilados, sino que también creó un sistema de reducción autoportante eficaz que no requiere un suministro externo de gas reductor. Las redes de Ag NF obtenidas eran altamente conductoras y transparentes. Además, se investigó el mecanismo de formación de Ag NF. Demostramos que el método propuesto exhibe un alto potencial para producir altos rendimientos de Ag NF de una manera simple y rápida.

Introducción

Las películas conductoras transparentes se utilizan ampliamente como electrodos transparentes en pantallas de cristal líquido, células solares, ventanas inteligentes, pantallas táctiles [1,2,3,4,5,6], calentadores de película transparente [7,8,9,10,11] y materiales de blindaje contra ondas electromagnéticas [12,13,14]. El último material conductor transparente, el óxido de indio y estaño (ITO), tiene una conductividad y transparencia sobresalientes en la región visible [15]. Sin embargo, con la creciente demanda de materiales conductores flexibles en los últimos años, la falta de flexibilidad de ITO y la escasez de In han impulsado la investigación de alternativas viables. Numerosos candidatos, como nanotubos de carbono [1, 7, 16], grafito [8, 17, 18], polímeros conductores [19, 20] y nanocables metálicos (NW) [3,4,5, 9,10,11 ], han sido ampliamente estudiados. En particular, las redes Ag NW [3, 4, 9] parecen ser alternativas prometedoras. Además de la excelente conductividad, capacidad de estiramiento y flexibilidad derivadas de las propiedades metálicas de Ag, un diámetro de cable más pequeño que las longitudes de onda de la luz visible asegura una alta transparencia de la red. En comparación con ITO, las redes Ag NW tienen los beneficios de un rango de longitud de onda más amplio con una transparencia extremadamente alta [21]. Estas propiedades se pueden aplicar a los sistemas fotovoltaicos para mejorar la eficiencia de conversión de las células solares.

Actualmente, el enfoque de poliol [22, 23] es la ruta más prometedora para sintetizar Ag NW. Los Ag NW sintetizados por este proceso basado en soluciones pueden dispersarse fácilmente para formar una red. Sin embargo, los puntos de contacto entre los NW influyen fuertemente en las propiedades de las redes. La alta resistencia de contacto aumenta en gran medida la resistencia de la hoja, mientras que la unión débil empeora las propiedades mecánicas cuando la red se deforma. Estudios anteriores han indicado que los NW más largos podrían producir películas conductoras transparentes cualitativamente mejores porque duplicar la longitud de los NW disminuye la densidad numérica requerida para la percolación en un factor de cuatro [24]. Sin embargo, los métodos de síntesis existentes han limitado la longitud de Ag NW a varias decenas de micrómetros y las relaciones de aspecto a 10 2 –10 3 ; por lo tanto, los problemas causados por los puntos de contacto siguen siendo un desafío.

En comparación con las Ag NW, las nanofibras (NF) de Ag tienen aproximadamente el mismo tamaño de diámetro, pero son mucho más largas (por lo general, varias decenas de milímetros) y tienen relaciones de aspecto más altas que pueden llegar a 10 5 –10 6 . Sin embargo, hay pocos informes sobre la síntesis de Ag NF. Aunque Ag + -los NF precursores que contienen pueden producirse en masa mediante electrohilado [2] y soplado hilado [25], los desafíos que se enfrentan en esta síntesis incluyen la reducción de Ag + para formar Ag NF continuos y la descomposición de los polímeros aislantes residuales que se originan a partir de la solución precursora. Recientemente, Lin et al. informó un método para reducir el nitrato de plata (AgNO 3 ) NF por irradiación UV [6]. Se obtuvo una red Ag NF a gran escala después de 3 h de irradiación UV para reducir Ag + . Sin embargo, el proceso de reducción fue relativamente largo y la descomposición de los polímeros residuales siguió siendo un problema. Sin embargo, el efecto catalítico de las nanopartículas metálicas [26, 27] nos ha inspirado que los polímeros se puedan utilizar de forma eficaz en presencia de nanopartículas metálicas específicas.

Este estudio informa sobre un método simple para la fabricación de Ag NF. Nuestros hallazgos indican que los polímeros pueden ser una fuente de gas hidrógeno en presencia de nanopartículas de Pt; obtuvimos Ag NF con relaciones de aspecto altas calentando AgNO 3 -que contienen NF poliméricos. Las redes de Ag NF resultantes eran altamente conductoras y transparentes. Este método propuesto tiene un alto potencial para producir altos rendimientos de Ag NF de una manera simple y rápida.

Experimental

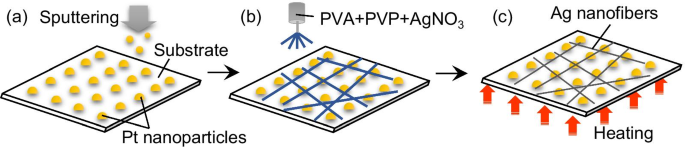

El procedimiento experimental para la fabricación de las redes Ag NF se ilustra en la Fig. 1. Se depositaron nanopartículas de Pt en un 2 de 18 × 18 mm. substrato de vidrio de cobertura micro con un espesor de 120-170 µm utilizando un sistema de pulverización catódica magnetrón (SC-701HMCII, SANYU ELECTRON Co., Ltd.) a 23 ° C (Fig. 1a). La pureza del objetivo de Pt fue del 99,99%. La presión y velocidad de deposición fueron 1,5 Pa y 2,5 Å / sa 25 mA, respectivamente, y se determinaron para obtener una distribución homogénea de nanopartículas en una cantidad precisa. El tiempo de deposición fue de 4 s, tras lo cual el espesor del Pt depositado fue de 1 nm. En particular, este grosor no dio como resultado una película de Pt continua, sino islas discontinuas (nanopartículas). Este fenómeno se conoce como la etapa inicial del crecimiento de una película delgada de metal [28, 29, 30]. Estas nanopartículas de Pt son cruciales en la fabricación de Ag NF, como se analiza en detalle en secciones posteriores. Después de la deposición de las nanopartículas de Pt, un AgNO 3 electrohilado / alcohol polivinílico (PVA) / polivinilpirrolidona (PVP) -red NF mezclada se depositó sobre el sustrato aplicando un voltaje de 20 kV al AgNO 3 / PVA / PVP solución acuosa durante 5 min a una distancia de recogida de 15 cm (Fig. 1b). Se conectó una jeringa con una aguja de 0,41 mm de diámetro interno a una microbomba. El caudal de la microbomba se fijó en 0,05 ml / h. La solución bombeada estaba compuesta de AgNO 3 (polvo, pureza 99,8%), PVA (grado de polimerización:1500), PVP y agua desionizada en una relación en peso de 10:8,5:4:100 en% en peso. La viscosidad de la solución fue de 277 mPa s. Los pesos moleculares de PVA y PVP son 6,6 × 10 4 g / mol y 4 × 10 4 g / mol, respectivamente. El PVA es un material polimérico común que se utiliza para el electrohilado, mientras que el PVP se utiliza como agente de remate molecular. Finalmente, las muestras se calentaron al aire a 250 ° C durante 30 min para reducir el AgNO 3 a Ag en presencia de nanopartículas de Pt (Fig. 1c). Los productos se midieron utilizando el método de cuatro sondas y se analizaron mediante microscopía de fuerza atómica (AFM:Dimension Icon, Bruker Japan Co., Ltd.), difracción de rayos X (XRD:Smart Lab, Rigaku Co., Ltd.), campo -microscopía electrónica de barrido de emisión (FE-SEM:SU-70, HITACHI Co., Ltd.), microscopía electrónica de transmisión de barrido de campo oscuro anular de alto ángulo (HAADF-STEM:Talos F200X, FEI Co., Ltd.), energía dispersiva Rayos X (EDX) y espectrometría Raman (RAMANtouch, Nanophoton Co., Ltd.).

Esquema que muestra el proceso de fabricación de la red Ag NF: a Pt sputtering, b electrohilado del AgNO 3 / Red NF mixta PVA / PVP y c calentamiento en el aire

Resultados y discusión

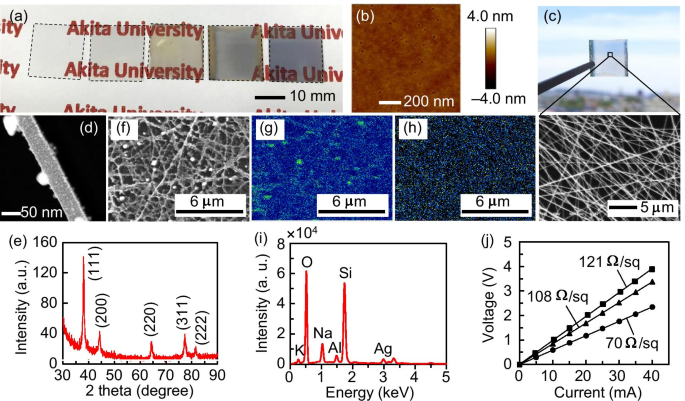

La figura 2a muestra los estados de las muestras durante el experimento. Cada muestra está marcada con una línea discontinua. Las ilustraciones de izquierda a derecha son del sustrato de vidrio preparado, el vidrio después de la pulverización catódica de Pt, la red NF después del electrohilado, la muestra después del calentamiento (las porciones amarillas son electrodos de Au de tamaño 18 × 1,5 mm 2 utilizado para la medición de la resistencia), y una película de Ag de 15 nm de espesor depositada sobre un sustrato de vidrio como referencia. La Figura 2b muestra una imagen AFM de Pt depositado a 2,5 Å / s durante 8 s sobre un sustrato de vidrio. Se confirmó la formación de una película discontinua que tiene una superficie rugosa y que contiene un gran número de pequeños orificios con un diámetro de 10 a 20 nm y una profundidad de 2 a 3 nm. La profundidad fue muy consistente con el espesor de película deseado. Las nanopartículas de Pt se distribuyeron en grupos con un tamaño medio en el plano de 32 nm. Esto puede deberse a que los metales con altos puntos de ebullición tienen altos valores de sobresaturación y pequeños núcleos críticos, y se condensan fácilmente [31]. Creemos que las nanopartículas de Pt se distribuyen en un estado más disperso cuando el espesor de la película es de 1 nm. Después de calentar, la muestra muestra una alta transparencia en la región visible (Fig. 2c). La larga red percolada por NF se ilustra claramente en la vista ampliada de la micrografía SEM (Fig. 2c). La fracción de área de la red, medida mediante la aplicación de umbrales a la micrografía SEM utilizando un software de análisis de imágenes (WinROOF2015, MITANI Corporation), es aproximadamente del 47%. El análisis HAADF-STEM (Fig. 2d) demuestra que los NF tenían varias decenas de nanómetros de diámetro y tenían una microestructura policristalina. Los NF electrohilados se extendieron por el sustrato; por tanto, su longitud era de aproximadamente 18 mm o incluso más. Por lo tanto, la relación de aspecto de los NF actuales alcanzó un orden de 10 5 o incluso más grande. Todos los picos en el patrón XRD (Fig. 2e) concuerdan bien con los de la estructura cúbica centrada en las caras de Ag, lo que indica que los Ag NF se obtuvieron con éxito y se cristalizaron finamente. Los resultados del análisis EDX (Fig. 2f-i) indican que la red estaba compuesta por Ag NF, sin distribución relacionada con C en los NF. Además, no se detectó Pt, probablemente porque estaba presente solo en una pequeña cantidad. Los elementos Si, O, Na, Al y K detectados (Fig. 2i) se originaron en el sustrato de vidrio y, por lo tanto, pueden ignorarse. Las curvas de corriente-voltaje medidas (Fig. 2j) demuestran que las redes Ag NF formadas tienen propiedades metálicas, y sus resistencias laminares son tan bajas como varias decenas de Ω / sq, que es comparable a la de los ITO disponibles comercialmente. La actual red Ag NF se puede aplicar fácilmente a un sustrato de película como un electrodo transparente flexible (por ejemplo, consulte el archivo adicional 1:Fig. S1).

un Estados de los ejemplares durante el experimento. b Imagen AFM de Pt pulverizada sobre un sustrato de vidrio. c Imágenes ópticas y FE-SEM de la muestra después del calentamiento. d Imagen HAADF-STEM de Ag NF. e Patrón XRD de Ag NF. Resultados del análisis EDX de la red Ag NF: f Imagen SEM, g Ag y h Asignaciones de distribución C y i análisis cualitativo del área que se muestra en ( f ). j Curvas de corriente-voltaje de las muestras medidas con el método de cuatro sondas

Como resultado, se cuestionó el papel de las nanopartículas de Pt y la importancia de calentar al aire, en lugar de al vacío. Por lo tanto, estos aspectos se tratan en los siguientes párrafos.

El propósito inicial de la deposición de nanopartículas de Pt era mejorar el proceso de electrohilado para que más AgNO 3 / PVA / PVP NF se pueden depositar sobre el sustrato de vidrio aislado. Curiosamente, cuando calentamos el AgNO 3 / PVA / PVP NFs con nanopartículas de Pt a 250 ° C, obtuvimos Ag NFs. Los resultados de los análisis XRD y EDX (Fig. 2e-i) apoyan firmemente este hallazgo novedoso. Es muy improbable que Ag se haya producido por la descomposición térmica de AgNO 3 después de calentar a 250 ° C debido a la descomposición de AgNO 3 ocurre a temperaturas superiores a 500 ° C [32]. Por lo tanto, es más probable que Ag se haya producido a partir de la reducción de hidrógeno de AgNO 3 . Además, lo más probable es que el gas hidrógeno provenga de PVA y PVP utilizados en los experimentos. Sin embargo, hasta la fecha, no ha habido informes de que se pueda generar gas hidrógeno directamente a partir de la descomposición térmica de PVA o PVP. La mayoría de los informes han indicado que el principal producto de descomposición del PVA a aproximadamente 200 ° C es H 2 O [33,34,35,36]. Postulamos que las nanopartículas de Pt son el factor decisivo para el proceso de reducción. Pt ha sido objeto de mucha investigación y es bien conocido como catalizador de reacciones químicas.

La discusión anterior se resume en las Ecs. (1) y (2) que se indican a continuación.

$$ {\ left [{\ mathrm {CH}} _ {2} \ mathrm {CHOH} \ right]} _ {n} \ begin {array} {c} \ stackrel {\ mathrm {Pt}} {\ to } \\ {\ mathrm {in ~ air}} \ end {array} {\ mathrm {CO}} _ {2} + {\ mathrm {H}} _ {2} + {\ mathrm {H}} _ { 2} \ mathrm {O} $$ (1)y

$$ {\ mathrm {H}} _ {2} + {\ mathrm {Ag}} ^ {+} \ to \ mathrm {Ag} + {\ mathrm {H}} ^ {+}. $$ (2)Los componentes principales de PVA ([CH 2 CHOH] n ) y PVP ([C 6 H 9 NO] n ) son similares, y PVA representa la mayor parte de la solución de electrohilado; por lo tanto, nos enfocamos en PVA en la siguiente discusión. Las reacciones mostradas en las Ecs. (1) y (2) se propusieron con base en nuestra especulación porque es un desafío significativo demostrar que el PVA produce gas hidrógeno a través de la descomposición térmica en presencia de nanopartículas de Pt. Sin embargo, de acuerdo con nuestros resultados experimentales y otras consideraciones integrales, es más probable que estas reacciones hayan ocurrido. Para verificar el efecto catalítico de las nanopartículas de Pt, también se depositaron otras nanopartículas metálicas (similar al proceso mostrado en la Fig. 1a), y se repitieron los experimentos. Como se muestra en la Tabla 1, las nanopartículas de Ag y Au se depositaron sobre sustratos de vidrio. Sus espesores se restringieron a 1 nm, que es un tamaño similar al de las nanopartículas de Pt. También se prepararon sustratos de vidrio sin ningún depósito de nanopartículas para comparación. Para asegurar la reproducibilidad de los resultados experimentales, se prepararon al menos cuatro probetas para cada tipo de nanopartícula metálica. A continuación, estas piezas de ensayo se sometieron a electrohilado (Fig. 1b) y calentamiento (Fig. 1c) en las mismas condiciones que las utilizadas para las nanopartículas de Pt. La comparación de las resistencias de las láminas antes y después del calentamiento demuestra que solo las resistencias de las láminas de las piezas de ensayo con nanopartículas de Pt se redujeron en gran medida de estar aisladas a medir varias decenas a cientos de Ω / sq. Este resultado implica que el AgNO 3 componente cambiado a Ag. Por lo tanto, llegamos a la conclusión de que las nanopartículas de Pt desempeñan un papel fundamental en la fabricación exitosa de Ag NF. Debido a la presencia de nanopartículas de Pt, los materiales poliméricos aislantes (PVA y PVP) no solo se descompusieron térmicamente sino que también produjeron de manera efectiva gas hidrógeno que podría reducir el AgNO 3 .

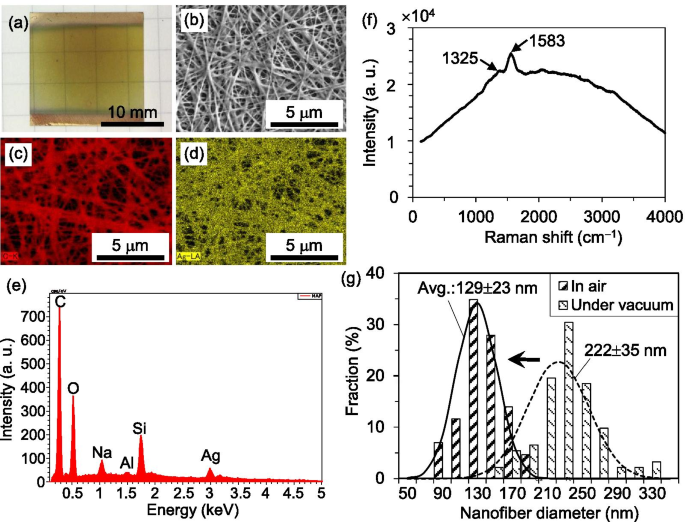

La reducción de iones metálicos mediante gases reductores se realiza habitualmente al vacío. Por lo tanto, el tamaño de la muestra está limitado por la cámara de vacío y se dedica una cantidad significativa de tiempo a crear el vacío. Afortunadamente, nuestro método no requiere un entorno de vacío porque descubrimos que un entorno al aire libre es más adecuado para fabricar Ag NF de alta conductividad. Por ejemplo, la figura 3a muestra una muestra (preparada mediante los mismos procesos que se muestran en la figura 1a, b) después de calentar al vacío (utilizando un caudal de 200 sccm de gas Ar y una presión de 130 Pa a 250 ° C durante 30 min. ). A diferencia de las muestras calentadas al aire, las piezas calentadas al vacío eran translúcidas y de color marrón claro. Sorprendentemente, sus resistencias laminares eran tan altas como varios miles de Ω / sq, que es de uno a dos órdenes de magnitud mayor que las que se calientan en el aire. Los resultados del análisis EDX (Fig. 3b-e) indican que una cantidad significativa de C está presente en los NF, mientras que el Si, O, Na y Al detectados (Fig. 3e) provienen del sustrato de vidrio y, por lo tanto, se ignoraron. El análisis espectroscópico Raman (Fig. 3f) demuestra que estos átomos de carbono tienen una estructura amorfa. Dos picos Raman característicos a aproximadamente 1325 y 1583 cm −1 se detectaron, que son consistentes con los picos reportados en otros lugares [6]. Además, como se muestra en la Fig. 3f, se detectó un aumento en la línea de base del espectro Raman debido a la fluorescencia, lo que implica una alta posibilidad de residuos orgánicos (polímeros). Por lo tanto, las piezas de prueba calentadas al vacío mostraron resistencias de hoja muy grandes.

Muestra después de calentar al vacío con a Resultados de análisis de imágenes ópticas y EDX: b SEM, c C y d Mapeos de distribución agrícola; e análisis cualitativo del área que se muestra en ( b ); y f el espectro Raman. g Histogramas del diámetro NF después de calentar al aire y al vacío

La figura 3g muestra los histogramas del diámetro NF después de calentar en aire y al vacío. Los diámetros se midieron utilizando la función de medición de SEM. En cada condición de calentamiento, se seleccionaron al azar más de 40 NF para las observaciones SEM (a 5000 aumentos) y las mediciones posteriores. En comparación con los calentados al vacío, el diámetro promedio de los NF después del calentamiento en aire es aproximadamente 100 nm más delgado. Esto puede ser el resultado de la oxidación de los carbonos amorfos y su liberación a través de la fase de vapor (CO 2 ). La eliminación de carbonos amorfos de los NF quizás redujo en gran medida las resistencias de la hoja. La discusión anterior se puede explicar por la siguiente reacción química:

$$ {\ left [{\ mathrm {CH}} _ {2} \ mathrm {CHOH} \ right]} _ {n} \ begin {array} {c} \ stackrel {\ mathrm {Pt}} {\ to } \\ {\ mathrm {en ~ vacío}} \ end {matriz} \ mathrm {C} + {\ mathrm {H}} _ {2} + {\ mathrm {H}} _ {2} \ mathrm {O }. $$ (3)El producto preferido de la descomposición térmica de PVA es H 2 O durante el calentamiento al vacío; por tanto, el oxígeno no puede oxidar el C y se producen carbonos amorfos residuales. Por el contrario, como se expresa en la ecuación. (1), la presencia de aire durante el calentamiento proporciona el oxígeno necesario para la oxidación de los carbonos. Por lo tanto, un entorno al aire libre es más adecuado para fabricar Ag NF de alta conductividad.

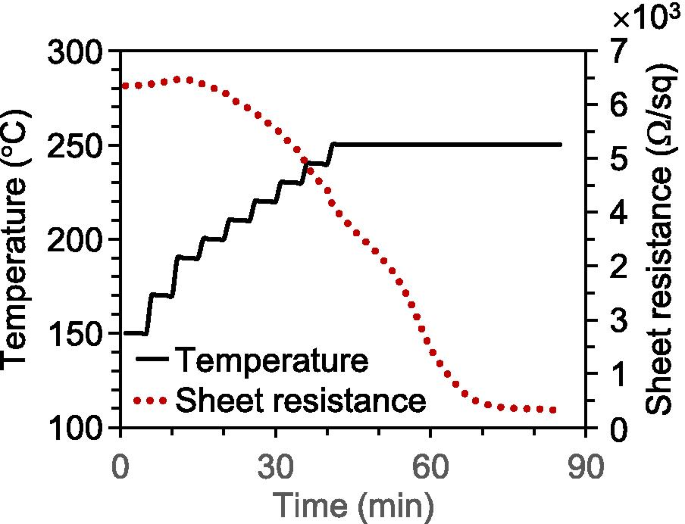

Además de proporcionar un método de fabricación simple, consideramos si el método propuesto podría ser más eficiente y ahorrar energía. La figura 4 muestra las medidas in situ de la resistencia de la hoja. La muestra se precalentó al vacío (usando un caudal de 200 sccm Ar gas y una presión de 130 Pa a 250 ° C durante 30 min) de modo que su resistencia laminar inicial fuera de aproximadamente 6340 Ω / sq. A continuación, la muestra se calentó de 150 a 250 ° C en aire. El perfil de la temperatura de calentamiento está representado en la Fig. 4 por la línea continua, mientras que la resistencia de la hoja está representada por la línea de puntos. La resistencia de la hoja aumentó casi linealmente a medida que la muestra se calentó de 150 a 200 ° C debido al aumento de la resistividad eléctrica a medida que aumentaba la temperatura. Sin embargo, a 200 ° C, la resistencia de la hoja comenzó a disminuir rápidamente, aunque la temperatura de calentamiento continuó aumentando. Después de aproximadamente 55 min, la resistencia de la hoja cayó de 6420 Ω / sq a aproximadamente 400 Ω / sq, y luego la tendencia decreciente comenzó a saturarse. Este fenómeno podría haber sido causado por la oxidación de carbonos amorfos y su liberación, como se discutió anteriormente. Por lo tanto, la temperatura de calentamiento se puede reducir a aproximadamente 200 ° C para la fabricación de Ag NF. Este progreso no solo es útil para ahorrar energía, sino que también amplía la gama de opciones para sustratos resistentes al calor.

Variación de la resistencia de la hoja con la temperatura y el tiempo de calentamiento

Conclusiones

En resumen, un método simple para fabricar Ag NF a través de la reducción asistida por nanopartículas de Pt de AgNO 3 se propuso y se investigó el mecanismo. Aunque el método necesita mejorarse aún más, tiene un alto potencial para producir altos rendimientos de Ag NF con altas relaciones de aspecto y películas conductoras transparentes de una manera sencilla, rápida y económica. Las nanopartículas de Pt se pueden depositar sobre un sustrato mediante deposición al vacío o utilizando un líquido de dispersión de Pt comercial. En teoría, la mayoría de las sales de plata, como el cloruro de plata, el sulfuro de plata y el fluoruro de plata, pueden reducirse; por lo tanto, la fuente de Ag + no se limita a AgNO 3 . Además, predecimos que los otros metales del grupo del platino, como el Pd y el Rh, pueden producir el mismo efecto catalítico que el Pt debido a sus propiedades químicas similares.

Disponibilidad de datos y materiales

Todos los datos generados o analizados durante este estudio se incluyen en este artículo y su archivo de información complementaria.

Abreviaturas

- AFM:

-

Microscopía de fuerza atómica

- AgNO 3 :

-

Nitrato de plata

- EDX:

-

Rayos X de energía dispersiva

- FE-SEM:

-

Microscopía electrónica de barrido por emisión de campo

- HAADF-STEM:

-

Microscopía electrónica de transmisión de barrido de campo oscuro anular de alto ángulo

- ITO:

-

Óxido de indio y estaño

- NW:

-

Nanocable

- NF:

-

Nanofibra

- PVA:

-

Alcohol polivinílico

- PVP:

-

Polivinilpirrolidona

- XRD:

-

Difracción de rayos X

Nanomateriales

- Control completo de polarización de terahercios con ancho de banda ampliado a través de metauperficies dieléctricas

- Influencia de las condiciones de la formación de nanomateriales de Pd / SnO2 en las propiedades de los sensores de hidrógeno

- Evolución morfológica de sustratos de Si (001) con patrón de hoyo impulsados por la reducción de energía superficial

- Control del crecimiento de nanocables de selenuro de indio de alta uniformidad (In2Se3) mediante el proceso de recocido térmico rápido a baja temperatura

- Fabricación y caracterización de un nuevo catalizador anódico compuesto de nanofibras de carbono Tio2 para celdas de combustible de metanol directo mediante el método de electrohilado

- Eficacia antitumoral y farmacocinética mejoradas de la bufalina mediante liposomas pegilados

- Reducción de la conductividad de protones mejorada y la permeabilidad del metanol mediante biomembrana de óxido de grafeno sulfonado con electrolito de alginato de sodio

- Reacción de reducción de oxígeno en nanocatalizador de PtCo:Envenenamiento por aniones (bi) sulfato

- Ajuste del modo de movimiento deslizante de los nanotubos de carbono mediante grupos de hidroxilo

- Síntesis in situ de nanopartículas bimetálicas de tungsteno-cobre mediante plasma térmico de radiofrecuencia (RF) reactiva

- Detección rápida de rongalita mediante un ensayo de tira de flujo lateral tipo sándwich con un par de aptámeros