Un proceso de transferencia de colofonia mejorado para la reducción de partículas residuales de grafeno

Resumen

En este trabajo, se inicia un proceso mejorado de transferencia de colofonia. Se introduce un recubrimiento de anisol basado en el proceso de transferencia de colofonia para reducir las partículas residuales en la superficie del grafeno transferido. Las muestras de colofonia / grafeno y anisol / colofonia / grafeno se manipulan sin hornear y con horneado a diferentes temperaturas, es decir, 100 ° C, 150 ° C y 200 ° C. La microscopía de fuerza atómica (AFM) y la espectroscopía Raman se emplean para caracterizar las propiedades superficiales del grafeno transferido. La eliminación de la capa protectora de colofonia y las capas de anisol / colofonia sin hornear resulta más eficaz y beneficiosa en comparación con el proceso de transferencia de PMMA convencional. Además, se logran mejores resultados en términos de reducción de la rugosidad de la superficie y partículas residuales mediante la introducción de anisol en el proceso mejorado de transferencia de colofonia. Resistencia de hoja uniforme y baja ( R sh ) también se observa a través del grafeno transferido utilizando este proceso mejorado.

Antecedentes

La naturaleza bidimensional (2D) aislada del grafeno ha atraído un gran interés debido a sus propiedades excepcionales. Sin embargo, estas excelentes propiedades se atribuyen al grafeno de una sola capa aislado. Estas propiedades únicas incluyen una resistencia a la rotura mecánica de ~ 130 GPa [1] y propiedades eléctricas inusuales [2, 3, 4] en comparación con otros materiales semiconductores, es decir, movilidad de electrones superior a 2,5 × 10 5 cm 2 V −1 s −1 a temperatura ambiente [5] . Basado en las propiedades raras antes mencionadas, el grafeno se ha convertido en una de las alternativas más prometedoras para el Si. Todas estas características hacen que el grafeno se incorpore a la nueva generación de tecnologías más allá de las limitaciones de los materiales semiconductores convencionales [6, 7, 8].

Las propiedades descritas anteriormente están relacionadas principalmente con el grafeno intrínseco. En realidad, para lograr estas propiedades complejas, se requiere un crecimiento de gran área de grafeno. Para el crecimiento de grafeno, el método de deposición química en fase de vapor (CVD) es un proceso eficiente y económico para producir grafeno monocapa de gran superficie [9]. Sin embargo, requiere un sustrato metálico como Cu utilizando el método CVD para cultivar grafeno. El uso completo de las excelentes propiedades del grafeno requiere que el grafeno recién crecido se transfiera a una variedad de sustratos. Dado que el grafeno cultivado por CVD es más atractivo para la aplicación en dispositivos electrónicos de alto rendimiento y electrodos transparentes [10, 11], se han desarrollado diferentes métodos para transferirlo al material aislante, como el polidimetilsiloxano (PDMS) [12 ], polimetilmetacrilato (PMMA) [13,14,15,16] y policarbonato (PC) [17]. y seguido de la eliminación de estos polímeros mediante disolución en disolventes orgánicos. Sin embargo, a pesar de que se han prestado cuidados intensivos a tales métodos, la fuerte interacción entre los polímeros y el grafeno, así como la baja solubilidad de los polímeros en los disolventes, desafortunadamente, hace que sea bastante difícil eliminar por completo los residuos de polímero. Los residuos de polímero restantes y el daño del grafeno transferido inevitablemente degradan significativamente el rendimiento de los dispositivos basados en grafeno. Por lo tanto, la rugosidad de la superficie resultante y el daño del grafeno transferido imponen un gran desafío para mejorar las propiedades ópticas, eléctricas y mecánicas del grafeno [18, 19]. Para aprovechar al máximo estas propiedades, es muy deseable un método de transferencia escalable en el que se puedan satisfacer los requisitos de menos degradaciones y libre de polímeros.

Para cumplir con estos requisitos, la primera necesidad es estudiar el motivo de las deficiencias en la superficie del grafeno. Las deficiencias resultan principalmente de la eliminación de la capa protectora de polímero en disolventes. El propósito de esta capa protectora de polímero es proteger el grafeno de pliegues, desgarros y grietas. Una buena capa protectora debe tener una baja energía de adsorción ( E anuncio . ), buena resistencia de soporte y buena solubilidad en disolventes y esto último garantiza la fácil eliminación de esta capa protectora después de la transferencia de grafeno. Recientemente, colofonia (C 19 H 29 COOH), una pequeña molécula orgánica natural, se informó que proporciona una buena capa protectora con bajo E anuncio (1.04 eV) en comparación con el PMMA de uso popular ( E anuncio > 1,45 eV), una buena resistencia de soporte y, lo que es más importante, una fácil eliminación en disolventes debido a la propiedad intrínseca de molécula pequeña [20]. Por lo tanto, la colofonia promueve enormemente nuestro interés en ayudar en la transferencia limpia y sin daños del grafeno producido por ECV.

Por la presente, describimos la transferencia de colofonia del grafeno cultivado por CVD, que ha demostrado ser bien soluble en disolventes orgánicos y tiene una interacción débil con el grafeno y proporciona suficiente resistencia mecánica de soporte. La temperatura de transición vítrea de la colofonia es de 70 ° C. Dado que todavía existen residuos de polímero apreciables utilizando el proceso de transferencia de colofonia en nuestro trabajo, se propone un proceso de transferencia de colofonia mejorado, en el que se introduce un recubrimiento de anisol para reducir notablemente los residuos de polímero. Además, antes de sumergirlas en acetona para disolver la capa protectora de polímero en el grafeno, es decir, colofonia y anisol / colofonia, las muestras se hornean a 100 ° C, 150 ° C y 200 ° C durante 30 minutos para sondear si el horneado tiene efectos. sobre la eliminación de residuos de polímero y la mejora de la rugosidad de la superficie del grafeno transferido. Los resultados se compararon con el proceso de transferencia de PMMA predominante.

Presentación de la hipótesis

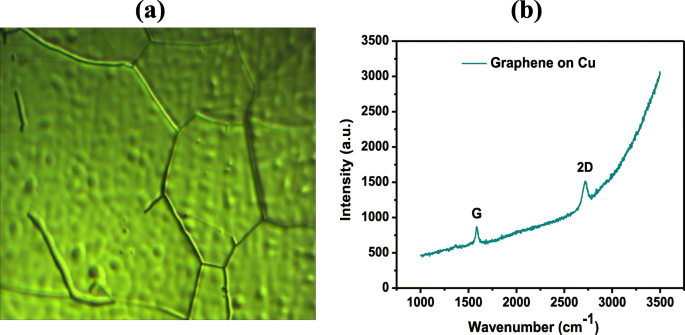

Las muestras de grafeno empleadas aquí se cultivaron en una lámina de cobre (Cu) de 25 μm de espesor (5 × 5 cm 2 ) por deposición de vapor químico a baja presión (LPCVD) en un horno de tubo de cuarzo [21, 22]. Inicialmente, la hoja de cobre se recoció en una atmósfera de hidrógeno a 1010 ° C y una presión de 300 Pascal durante 1 h. Luego, la descomposición del precursor (CH 4 :H 2 =0,5:300 sccm) en el horno a la misma temperatura / presión durante 50 min para hacer crecer una fina película cristalina de grafeno. Después de la síntesis, las muestras de grafeno se enfriaron a temperatura ambiente (el flujo de metano se detuvo a 600 ° C). Sin embargo, el carbono se disuelve en el metal hasta un pequeño porcentaje atómico; Se prefiere el uso de metales que no forman carburo, por ejemplo, Cu, Ni y Pt [23]. Los metales comúnmente utilizados son Ni y Cu, que actúan como catalizadores. Aunque el Ni es más barato que el Cu, se encuentra que la descomposición catalítica térmica del metano en la hoja de cobre es un proceso autolimitante. En este caso, se ha informado que el 95% de la superficie del sustrato está cubierta por grafeno [21]. Por lo tanto, el Cu se convierte en la selección popular como material de sustrato para el grafeno de capa única desarrollado por CVD. La Figura 1 muestra la imagen del microscopio óptico y los espectros Raman del grafeno cultivado por CVD.

un Micrografía óptica de grafeno cultivado por CVD en Cu. b Espectroscopía Raman de grafeno cultivado por CVD en Cu

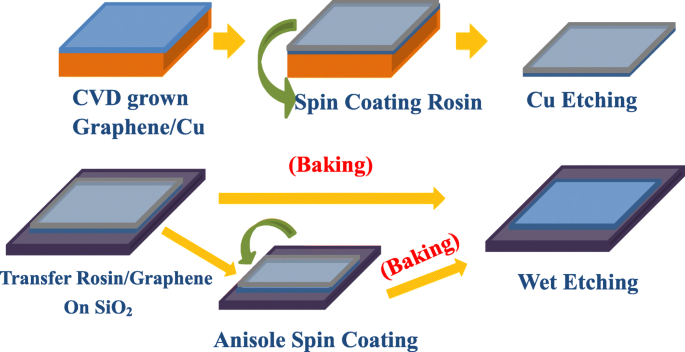

La Figura 2 ilustra los esquemas de la transferencia de colofonia y los procesos de transferencia de colofonia mejorados, respectivamente. La colofonia se revistió por rotación sobre el grafeno cultivado con CVD como un escudo para protegerlo de los daños durante el proceso de transferencia. El 50 wt. % de solución de colofonia (C 19 H 29 Se utilizó COOH) disuelto en lactato de etilo debido a su alta viscosidad y buena capacidad de formación de película. Tenga en cuenta que el empleo de colofonia con una concentración inferior al 50% en peso. Por lo general, el% conduce a una capacidad de formación de película menos viscosa, sofocante y baja, lo que no puede ofrecer suficiente soporte para el grafeno. Las muestras de colofonia / grafeno / Cu se colocaron luego en una solución limpiadora (HCl:H 2 O 2 :H 2 O =1:1:1) durante 50 s para eliminar el polvo y los residuos adheridos en la parte posterior del Cu durante el recubrimiento por centrifugación. La cara accesible de grafeno-cobre se grabó sumergiéndola en una solución de mármol HCl (50 ml):H 2 O (50 ml):CuSO 4 · 5H 2 O (10 g) durante 1,5 h, dejando una membrana flexible de colofonia / grafeno suspendida en la solución. La membrana suspendida se transfirió a agua desionizada durante 5 veces para enjuagar la solución de grabado residual. La membrana flotante flexible y frágil se transfirió al SiO 2 sustrato con cuidado y precisión. Se propuso un proceso de transferencia de colofonia modificado para reducir aún más los residuos de polímero y mejorar la calidad del grafeno transferido, donde colofonia / grafeno / SiO 2 las muestras se revistieron por centrifugación con anisol a 500 rpm durante 10 sy 1200 rpm durante 30 s. Todas las muestras se clasificaron en no horneadas (temperatura ambiente, TA) y horneadas a 100 ° C, 150 ° C y 200 ° C durante 30 min. La capa de colofonia de soporte se elimina mediante un baño de acetona, mientras que el anisol se utiliza en el proceso de transferencia mejorado habilitado con colofonia que también se eliminó luego mediante un baño de acetona. Todo el grafeno transferido se caracterizó utilizando la espectroscopía Raman a una longitud de onda de excitación de 532 nm en el aire utilizando un objetivo de 100 × para determinar la calidad de la capa de grafeno prístina y transferida utilizando el proceso de transferencia mejorado con colofonia. La caracterización AFM se realiza en modo roscado utilizando el modelo Bruker Dimension Icon en condiciones estándar de temperatura y atmósfera. La medición de cuatro puntos (técnica de Kelvin) se realiza para medir la resistencia de la hoja en puntos aleatorios en el 2 × 2 cm 2 área de muestras.

Esquemas del proceso de transferencia

Prueba de la hipótesis

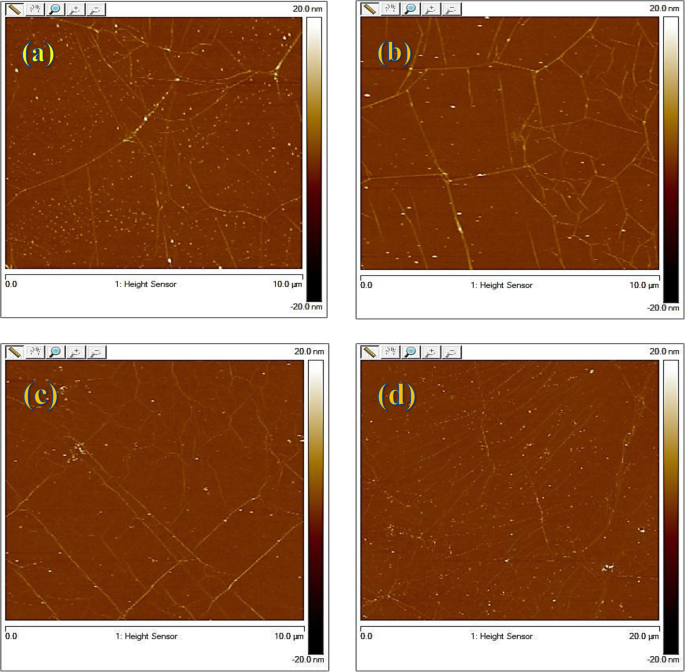

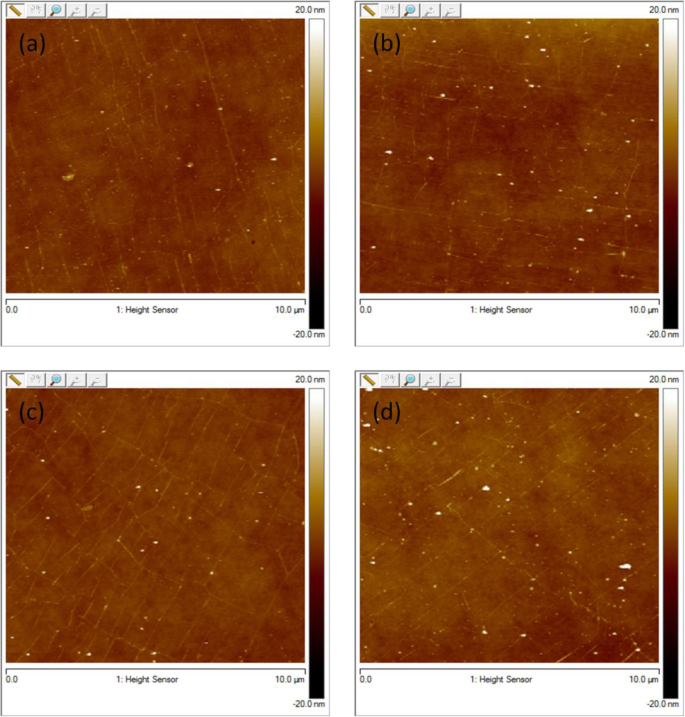

La Figura 3 muestra las imágenes AFM de grafeno usando el proceso de transferencia de colofonia sin hornear descrito aquí como a temperatura ambiente (TA) y con horneado a diferentes temperaturas, es decir, 100 ° C, 150 ° C y 200 ° C durante 30 min, respectivamente. . La morfología de la superficie del grafeno transferido se investigó utilizando AFM en modo de contacto cercano (tapping) y condiciones atmosféricas estándar. Como se ve, hay arrugas visibles en la superficie de todas las muestras de grafeno que no se pueden evitar mientras se utilice grafeno cultivado con CVD en Cu. Aparte de las arrugas, algunos residuos de colofonia tienden a permanecer en la superficie, que son visibles como puntos blancos en la imagen del espectrógrafo AFM. Si se analiza, el caso de RT muestra la mayoría de las partículas en contraste con otros con horneado. Esto demuestra claramente que el horneado es útil para reducir las partículas residuales en el proceso de transferencia de colofonia. La raíz cuadrada media (RMS) y la rugosidad ( R q ) Los valores de grafeno transferido también se recogen mediante el escaneo de un área de superficie de 10 μm × 10 μm. Comparado con R q valores de 0,889 nm, 0,97 nm y 0,992 nm para el grafeno horneado a 100, 150 y 200 ° C, el R más bajo q Se produce un valor de 0,668 nm para el grafeno sin hornear. Esto, sin embargo, señala que hornear no es beneficioso para lograr una R baja. q valor que también se desea para la aplicación práctica de dispositivos de grafeno. Esta R q El valor se puede utilizar especialmente como cuantificación de la morfología de la superficie del grafeno transferido. Las moléculas de agua atrapadas entre la membrana de grafeno flexible y el SiO 2 durante la recogida del agua DI rompería el grafeno, produciendo así grietas dentro del grafeno. Como resultado, la R q el valor aumenta al aumentar la temperatura de horneado. Por lo tanto, no se recomienda hornear grafeno a altas temperaturas, incluso si el horneado es bueno para reducir las partículas de residuos.

Espectro AFM de a transferencia recubierta de colofonia / grafeno a temperatura ambiente (RMS =0,668 nm) y b - d muestra de colofonia / grafeno horneada a 100 ° C (RMS =0,889 nm), 150 ° C (RMS =0,97 nm) y 200 ° C (RMS =0,992 nm), respectivamente

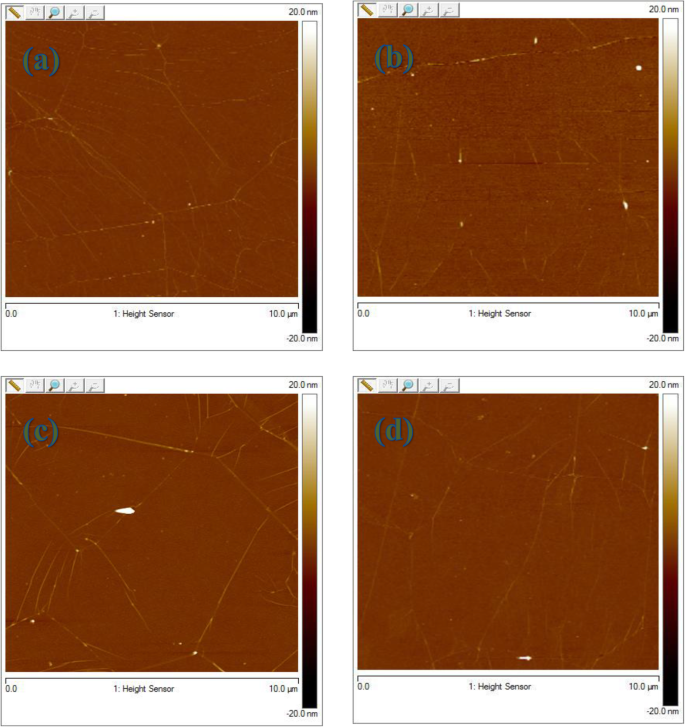

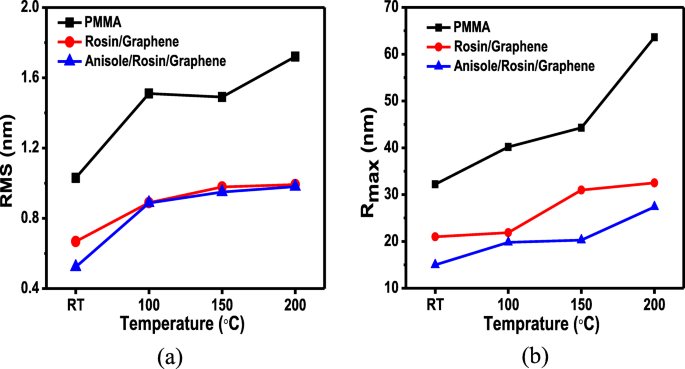

La Figura 4 muestra las imágenes AFM de grafeno usando el proceso de transferencia de colofonia mejorado en presencia de anisol sin hornear (RT) y con horneado a diferentes temperaturas, es decir, 100 ° C, 150 ° C y 200 ° C durante 30 min, respectivamente. . Como se ve, también se observan arrugas para todo el grafeno transferido, pero la visibilidad es más débil en comparación con solo el proceso de transferencia habilitado con colofonia en la Fig. 3 y el proceso de transferencia habilitado con PMMA en la Fig. 5. Como se anticipó, las partículas de residuos disminuyen considerablemente para todos. grafeno en marcado contraste con las observaciones en la Fig. 3. En el proceso de transferencia de colofonia mejorado, esta notable reducción de partículas residuales con la introducción de anisol se atribuiría más bien a la capacidad del anisol como un solvente fuerte en colaboración con acetona. El anisol / colofonia se disuelve más fácilmente que la colofonia desnuda en acetona, lo que conduce a un grafeno más limpio en el proceso de transferencia de colofonia mejorado. Además, la R q los valores para el grafeno sin hornear y con horneado a 100, 150 y 200 ° C son 0,523 nm, 0,887 nm, 0,95 nm y 0,98 nm, respectivamente. Una relajación al grafeno transferido con la introducción de anisol puede ayudar a lograr un R más bajo. q valor de 0,523 nm en el proceso de transferencia de colofonia mejorado que el de 0,668 nm en el proceso de transferencia de colofonia, mientras que el valor más bajo para R q en el caso del método de transferencia convencional que utiliza PMMA es de 1,03 nm. En este proceso mejorado de transferencia de colofonia, se demuestra una vez más que el horneado no es beneficioso para lograr una R baja. q valor por una razón similar, es decir, grietas producidas durante el horneado a alta temperatura. Tenga en cuenta que en comparación con la R q valor de 1.03 nm en el proceso de transferencia de PMMA, tanto la colofonia como el proceso de transferencia de colofonia mejorado muestran un R mucho menor q valores, lo que manifiesta la superioridad de los procesos de transferencia de grafeno adoptados en este trabajo. Comparado con R q rugosidad, la altura máxima de partículas residuales grandes ( R máx ) también es un parámetro importante en la aplicación de dispositivos de película delgada de área grande, porque determina si pueden ocurrir cortocircuitos en los dispositivos. La figura 6b muestra el R promedio máx a temperatura ambiente, 100 ° C, 150 ° C y 200 ° C. El valor mínimo para la R máx , es decir, 15 nm, se logra a TA para anisol / colofonia / grafeno. Esto también confirma la ventaja de un proceso de transferencia de colofonia mejorado a temperatura ambiente.

Espectro AFM de a transferencia recubierta de anisol / colofonia / grafeno a temperatura ambiente (RMS =0,523 nm) y b - d muestra de anisol / colofonia / grafeno horneada a 100 ° C (RMS =0,887 nm), 150 ° C (RMS =0,950 nm) y 200 ° C (RMS =0,98 nm), respectivamente

Espectro AFM de a Transferencia recubierta de PMMA a temperatura ambiente (RMS =1.03 nm) y b - d Muestra transferida de PMMA horneada a 100 ° C (RMS =1,51 nm), 150 ° C (RMS =1,49 nm) y 200 ° C (RMS =1,72 nm), respectivamente

un Rugosidad cuadrática media (RMS) (nm) de PMMA, colofonia / grafeno y anisol / colofonia / grafeno. b Altura máxima ( R máx ) de transferencia recubierta de PMMA, colofonia / grafeno y anisol / colofonia / grafeno

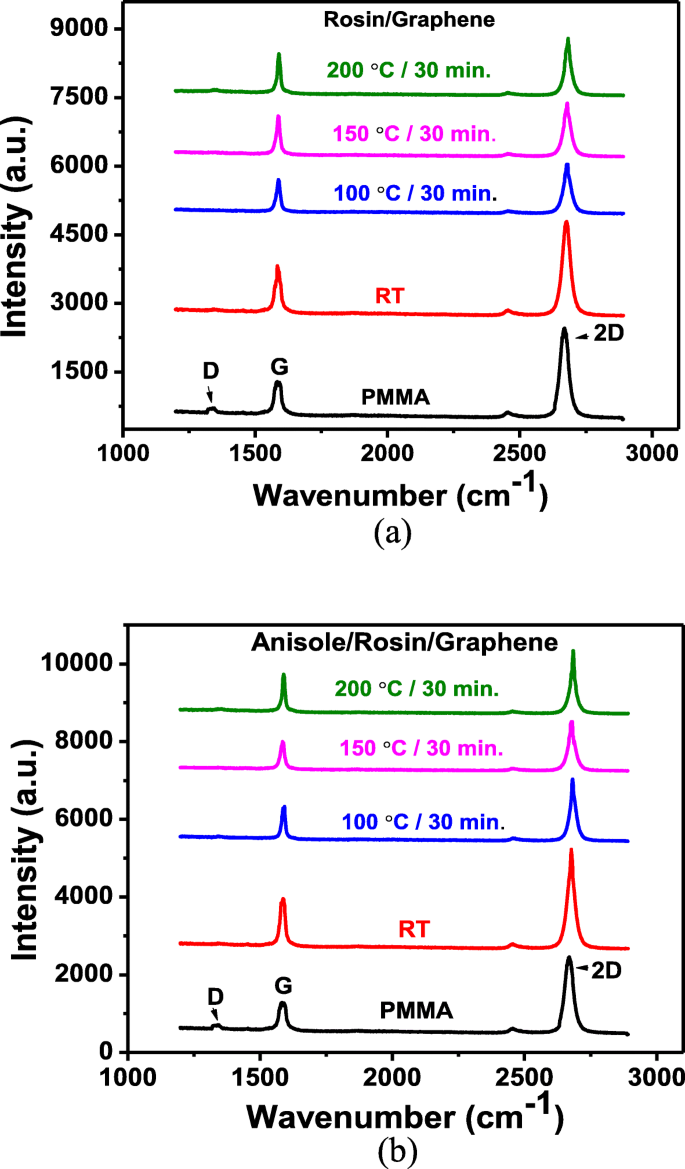

A pesar de que el proceso de transferencia de colofonia mejorado es obviamente ventajoso en términos de partículas residuales y R q valores y R máx , la calidad del grafeno transferido merece ser evaluado. En la Fig. 7, se muestran los espectros Raman del grafeno transferido utilizando el proceso de transferencia de colofonia y colofonia mejorada sin horneado (RT) y con horneado a 100 ° C, 150 ° C y 200 ° C. Como se ve en la Fig. 7a, dos picos situados en los espectros Raman a 1580 cm −1 (G), un modo vibratorio primario en el plano y 2676 cm −1 , un sobretono de segundo orden de una vibración en el plano diferente (2D), se encuentran. Estos picos se obtienen a partir de un láser de excitación de 532 nm. La posición y la forma de estos dos picos son prominentes, definiendo claramente que el material es grafeno. Además, las relaciones de las intensidades de la banda 2D a la banda G ( I 2D / Yo G ) son 1,61 a 1,65, lo que indica la capa única de grafeno transferido. La ausencia de picos D en los espectros Raman para el grafeno transferido con horneado a diferentes temperaturas confirma que es poco probable que el trastorno aparezca utilizando tanto el proceso de transferencia de colofonia como el mejorado. Además, no se detectan picos relacionados con la colofonia y el anisol para todo el grafeno transferido. Se asumió que no se hicieron picos relacionados con colofonia o anisol sobre el hecho de que los espectros Raman parecían ser los mismos después del proceso de transferencia que los observados en comparación con los espectros Raman de grafeno prístino cultivado en Cu. La aparición del pico D después del proceso de transferencia en la muestra horneada muestra los defectos inducidos durante la eliminación de la colofonia. Además, los residuos de colofonia después del proceso de transferencia son muy bajos. Por lo tanto, es poco probable que aparezcan picos relacionados con la colofonia en los espectros Raman del grafeno transferido.

b Espectro Raman de transferencia recubierta de colofonia / grafeno a diferentes temperaturas en comparación con la transferencia de PMMA. b Espectro Raman de transferencia recubierta de anisol / colofonia / grafeno a diferentes temperaturas en comparación con la transferencia de PMMA

Los cambios en los picos Raman G y 2D del grafeno generalmente se producen por una combinación de deformación y dopaje debido a la interacción con el sustrato o la capa de soporte durante el proceso de transferencia. Se sabe que el desplazamiento al azul de las posiciones de la banda G y de la banda 2D indicaba el dopaje p del grafeno. El cambio ascendente de pico 2D que conlleva de ~ 6 cm −1 demuestra el dopaje del proceso de transferencia habilitado con colofonia; el fenómeno descrito ha sido reportado previamente en la literatura [24, 25]. La intensidad máxima del grafeno transferido sin hornear es obviamente más alta que con el horneado a altas temperaturas. Además, el ancho completo a la mitad del valor máximo (FWHM) de la banda 2D para el grafeno transferido sin horneado es de 38,18 cm −1 que es el más pequeño en comparación con los que se hornean a altas temperaturas. Estos resultados significan que la temperatura ambiente es favorable para lograr grafeno de alta calidad durante el proceso de transferencia de colofonia.

En la Fig. 7b, se muestran los espectros Raman para el grafeno transferido utilizando el proceso de transferencia de colofonia mejorado; Se pueden hacer observaciones similares para el grafeno transferido utilizando el proceso de transferencia de colofonia. La intensidad máxima también es muy alta, y el valor FWHM de la banda 2D para el grafeno transferido sin horneado es 35,79 cm −1 que es un poco más baja que la de la Fig. 7a. Todos los resultados mencionados anteriormente manifiestan que la calidad del grafeno transferido está intacta o incluso mejor utilizando este proceso de transferencia de colofonia mejorado, en comparación con el proceso de transferencia de colofonia.

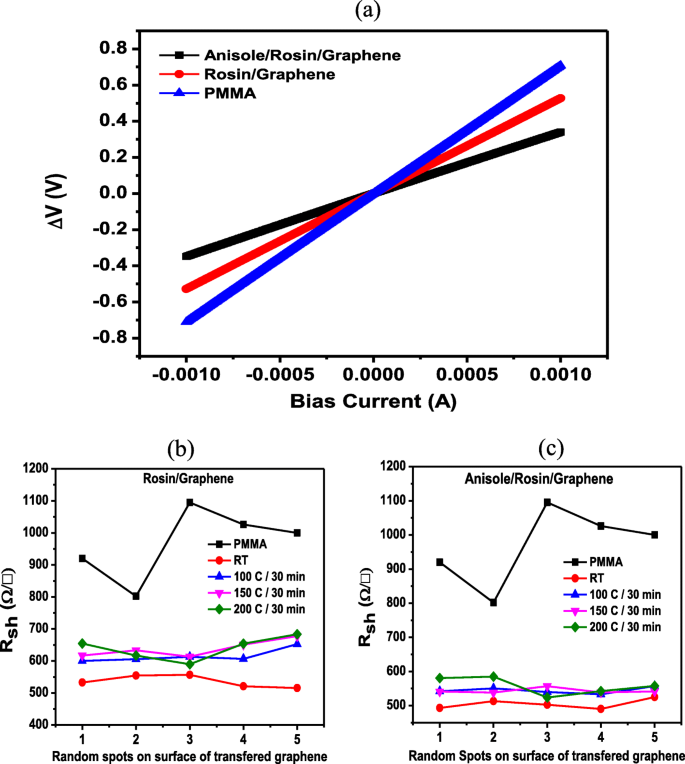

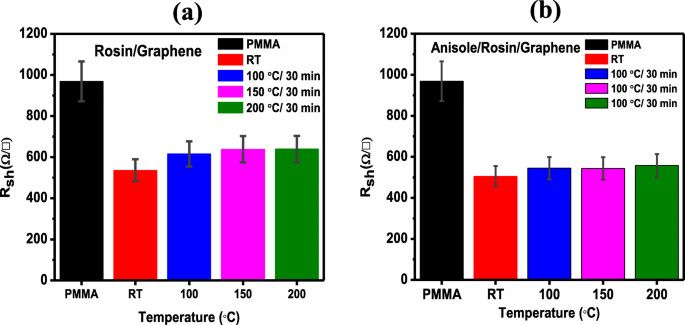

La Figura 8a ilustra las características IV del grafeno transferido utilizando el proceso de transferencia de PMMA, colofonia y anisol / colofonia. Para comprobar la calidad del grafeno recién transferido, la resistencia de la hoja ( R sh ) los datos se recopilan e ilustran en la Fig. 8b, c. La resistencia de la hoja se midió mediante un sistema de medición de resistividad de 4 sondas. Además, esta es una métrica esencial y principal de rendimiento eléctrico para materiales 2D. R sh se mide en 5 puntos de cada muestra. El tamaño de la muestra es de aproximadamente 2 × 2 cm 2 para obtener resultados fiables. En la Fig. 8b, la R sh Se presentan los datos del grafeno transferido mediante el proceso de transferencia de colofonia en puntos aleatorios. Como se ve, para todo el grafeno, R disperso sh valores en el rango de 500 a 700 Ω / □ se encuentran en la superficie del grafeno transferido. El valor más bajo de R sh ocurre para el grafeno sin hornear, lo que también está de acuerdo con las observaciones de los espectros Raman. En la Fig. 8c, la R sh Se muestran los valores para el grafeno transferido utilizando el proceso de transferencia de colofonia mejorado. Como se ve, en comparación con la Fig. 8a, la uniformidad de R sh es mucho mejor y el rango de R sh los valores son significativamente más estrechos, es decir, 500–600 Ω / □. Más importante aún, la R sh Los valores en el proceso de transferencia de colofonia mejorado son generalmente más bajos que los del proceso de transferencia de colofonia y el R más bajo sh El valor de ~ 500 Ω / □ también ocurre para el grafeno sin hornear. La Figura 9a, b muestra el valor medio de la resistencia de la hoja a lo largo de la superficie de la muestra. El gráfico de barras muestra claramente que el valor medio de la resistencia de la hoja para el proceso de transferencia de colofonia mejorado es el más bajo, es decir, 493,4 Ω / □. Esto demuestra una vez más la superioridad de este proceso de transferencia mejorado propuesto en el presente trabajo en términos de rendimiento eléctrico. Por supuesto, vale la pena señalar que, además de un mejor rendimiento eléctrico, los cambios en la resistencia de la hoja también podrían ser el resultado de otros factores como el dopaje.

un Curva característica IV para el grafeno transferido típico mediante el uso de PMMA, colofonia y anisol / colofonia grafeno. b Resistencia de la hoja R sh medición en 5 puntos aleatorios diferentes de grafeno transferido mediante colofonia / grafeno. c Medición de la resistencia de la hoja en 5 puntos aleatorios diferentes de grafeno transferido por anisol / colofonia / grafeno

un Valor promedio de la medición de la resistencia de la hoja del proceso de transferencia habilitado con colofonia. b Valores promedio de la resistencia de la hoja del proceso de transferencia mejorado con colofonia con el valor mínimo de resistencia de la hoja de 493,4 Ω / □ a RT

Implicaciones de la hipótesis

En este trabajo, se propone un proceso de transferencia de colofonia mejorado con el fin de reducir aún más las partículas de residuos sobre la base del proceso de transferencia de colofonia. El proceso de transferencia mejorado establecido se compara con el proceso de transferencia de PMMA convencional. Se ha descubierto que este proceso mejorado de transferencia de colofonia mediante la introducción de anisol es realmente ventajoso en términos de partículas residuales significativamente reducidas, así como de buena calidad del grafeno transferido. Esta notable reducción de partículas residuales se atribuiría más bien a la capacidad del anisol como disolvente fuerte en colaboración con la acetona. El anisol / colofonia se disuelve más fácilmente que la colofonia desnuda en acetona, lo que conduce a un grafeno más limpio en este proceso mejorado de transferencia de colofonia. El valor FWHM de la banda 2D para el grafeno transferido utilizando el proceso de transferencia de colofonia mejorado es 35,79 cm −1 , que obviamente es inferior a 38,18 cm −1 para transferir grafeno mediante el proceso de transferencia de colofonia. Además, el grafeno transferido mediante el proceso mejorado de transferencia de colofonia muestra un R generalmente más bajo. sh valores de 500–600 Ω / □ que los de 500–700 Ω / □ utilizando el proceso de transferencia de colofonia. Se encuentra que el horneado a altas temperaturas ejerce efectos marginales sobre las partículas de residuos y la calidad del grafeno transferido, por lo que no se recomienda. Los resultados obtenidos en este trabajo deberían ser útiles para avanzar en el proceso de transferencia de grafeno limpio con el fin de realizar dispositivos basados en grafeno de alto rendimiento en el futuro.

Disponibilidad de datos y materiales

Los autores declaran que los materiales, datos y protocolos asociados están disponibles para los lectores, y todos los datos utilizados para el análisis están incluidos en este artículo.

Nanomateriales

- Reconsideración del proceso de integración de software para operaciones de fabricación aditiva

- Carbón de alta porosidad autodopado con nitrógeno muy grafítico para la electrocatálisis de la reacción de reducción de oxígeno

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Compuesto de grafeno / Si integrado fabricado por reducción térmica de magnesio como material anódico para baterías de iones de litio

- Aptasensor fluorescente a base de óxido de grafeno para la detección de encendido de CCRF-CEM

- Tensioactivo aniónico / Líquidos iónicos Intercalado de óxido de grafeno reducido para supercondensadores de alto rendimiento

- La fabricación de nanomambas de grafeno uniformes de gran superficie para la detección directa de terahercios a temperatura ambiente y alta velocidad

- Optimización estadística de las condiciones del proceso de electrohilado Sol-Gel para la preparación de haces de nanofibras de poliamida 6/66

- Propiedades de transmisión de películas delgadas de grafeno intercalado con FeCl3 y WS2 para aplicaciones de espectroscopia en el dominio del tiempo de terahercios

- Modernización de la cadena de suministro para mejorar la experiencia del cliente

- Preparación para el proceso de fabricación de prototipos a producción