Electrocatalizadores de reducción de oxígeno Fe-N-C altamente activos y estables derivados de electrohilado y pirólisis in situ

Resumen

Los electrocatalizadores de alto rendimiento para la reacción de reducción de oxígeno (ORR) son esenciales en las tecnologías de conversión y almacenamiento de energía electroquímica. Los electrocatalizadores de Fe-N-C se han desarrollado como una de las alternativas más prometedoras a los materiales de metales preciosos. Los electrocatalizadores M-N-C actuales generalmente se derivan del tratamiento térmico a alta temperatura de un polímero que contiene nitrógeno o estructuras organometálicas (MOF). Aquí, desarrollamos nanofibras mesoporosas de Fe-N-C con urea y FeCl de bajo costo 3 como fuente de nitruro y hierro; Los electrocatalizadores con abundantes sitios activos de Fe-Nx y una gran superficie se sintetizaron mediante procesos de electrohilado, pirólisis in situ y tratamiento con ácido. El uso de condiciones de sellado en el proceso de calcinación puede mejorar eficazmente el contenido de especies de nitrógeno en el catalizador, lo cual es importante para mejorar el rendimiento. El material electrocatalizador preparado muestra un buen rendimiento electrocatalítico para ORR en electrolitos alcalinos (potencial de inicio de 0,93 V y potencial de media onda de 0,82 V); mientras tanto, el electrocatalizador expresa una buena estabilidad y tolerancia al metanol. Este trabajo puede proporcionar un nuevo pensamiento para el desarrollo de electrocatalizadores ORR de alto rendimiento.

Antecedentes

Las pilas de combustible son de gran interés para los dispositivos de conversión de energía limpia, y la reacción de reducción de oxígeno (ORR) es el principal factor limitante [1]. Los electrocatalizadores a base de platino se han considerado los catalizadores más efectivos para la ORR, pero aún están seriamente restringidos por problemas relacionados con su alto costo, durabilidad insuficiente, efecto de cruce, intoxicación por CO y reserva limitada en la naturaleza [2, 3]. Es necesario desarrollar catalizadores de metales no preciosos con alto rendimiento de ORR para reemplazar los catalizadores basados en Pt para aplicaciones prácticas. En este sentido, una gran cantidad de trabajos, incluidos los carbones co-dopados con metales de transición y nitrógeno (M – N / C, M =Fe, Co, Ni) [4,5,6,7,8], heteroátomos libres de metales Se ha informado que los carbones dopados [9,10,11] y los compuestos de óxido metálico-carbono [12, 13] reemplazan los catalizadores basados en Pt. Entre estos candidatos, el Fe-N-C emergió como el más potencial debido a su excelente actividad y estabilidad para la ORR [4, 5, 6].

Actualmente, los investigadores han informado que el excelente rendimiento de la ORR en los catalizadores de Fe-N-C se derivó de los sitios de hierro coordinados con nitrógeno (Fe-Nx) incrustados en los planos basales del carbono [14, 15]. Los cálculos de la teoría funcional de la densidad (DFT) muestran que la configuración de Fe-Nx afecta significativamente las estructuras electrónicas del centro de Fe, lo que afecta aún más la energía de enlace de los reactivos (O 2 ), productos (H 2 O) e intermedios (p. Ej., H 2 O 2 , OOH * y OH *) con el centro de Fe, lo que conduce a variaciones en la actividad electrocatalítica [16, 17]. Para obtener una catálisis de ORR de Fe-N-C de alto rendimiento, debe dedicarse a construir abundantes sitios de Fe-Nx. La forma más directa fueron los complejos de pirólisis que contienen Fe – N 4 restos o estructuras organometálicas (MOF); sin embargo, se obtuvieron mediante un complejo proceso de reacción. Además, la morfología del soporte de carbono y la temperatura de pirólisis también afectan la exposición del sitio activo y la conductividad, lo que determina aún más el rendimiento del electrocatalizador.

En este trabajo, desarrollamos nanofibras mesoporosas de Fe-N-C con urea y FeCl de bajo costo 3 como fuente de nitruro y hierro; Los electrocatalizadores con abundantes sitios activos de Fe-Nx y una gran superficie se sintetizaron mediante procesos de electrohilado, pirólisis in situ y tratamiento con ácido. El uso de condiciones de sellado en el proceso de calcinación puede mejorar eficazmente el contenido de especies de nitrógeno en el catalizador, lo cual es importante para mejorar el rendimiento. Los catalizadores de Fe-N-C exhiben una alta actividad de ORR en medios alcalinos; también demostró una notable estabilidad y tolerancia al metanol.

Métodos

Síntesis de las nanofibras mesoporosas Fe-N-C

Todos los productos químicos del experimento se utilizaron sin purificación adicional. En un experimento típico, 0,8 g de poliacrilonitrilo (PAN; Mw =150.000), 0,1 g de FeCl 3 y 0,5 g de urea se disolvieron en 10 ml de N - N -dimetilformamida (DMF) con agitación vigorosa durante 6 h para formar una solución homogénea. Para un proceso de electrohilado típico, el diámetro de la hilera era de 0,9 mm; Se mantuvo una distancia de 15 cm y una tensión de corriente continua de 18 kV entre la punta de la hilera y el colector. Después del electrohilado, las fibras obtenidas se recogieron y luego se mantuvieron en un horno tubular a 800 ° C durante 2 h. Cabe destacar que para evitar el N volátil a alta temperatura, se añadió una tapa en la parte superior del bote de porcelana. Después de eso, el producto se sumergió en HCl durante 5 días para eliminar el hierro sobrante. Finalmente, se obtuvieron las nanofibras porosas de Fe-N-C, y se denominó FN-800.

Instrumentos

La muestra preparada se caracterizó por difracción de rayos X en polvo (XRD; difractómetro Philips X’Pert Pro Super, λ =1,54178 Å), microscopía electrónica de transmisión (TEM; Tecnai G20), microscopía electrónica de barrido de emisión de campo (FE-SEM; Hitachi, SU 8010), espectros de dispersión de energía (EDS; JEOL JEM-ARF200F), isotermas de adsorción-desorción de nitrógeno (Micromeritics ASAP 2000); Espectros de fotoelectrones de rayos X (XPS; ESCALAB MK II) y espectroscopía Raman (espectrómetro HR 800 Raman, Jobin Yvon, Horiba, Francia) utilizando un láser verde de 532 nm.

Mediciones electroquímicas

Todas las mediciones electroquímicas se realizaron en un sistema de tres electrodos en una estación de trabajo electroquímica (CHI660B). En primer lugar, se dispersaron 5 mg de catalizadores y 150 μL de soluciones de Nafion al 5% en peso (Sigma-Aldrich) en 350 μL de solución de etanol con sonicación durante 30 min para formar una tinta homogénea. Los 5 µl de la dispersión anterior se cargaron en un electrodo de carbono vítreo de 3 mm de diámetro. Voltamperometría de barrido lineal con una frecuencia de exploración de 5 mV s −1 se llevó a cabo en una solución de KOH 0,1 M (purgada con oxígeno durante 20 min) utilizando un electrodo de Ag / AgCl (KCl 3 M) como electrodo de referencia y el hilo de platino como contraelectrodo. Los potenciales medidos frente a Ag / AgCl (3 M KCl) se convirtieron a la escala del electrodo de hidrógeno reversible (RHE) de acuerdo con la ecuación de Nernst:

$$ {E} _ {\ mathrm {RHE}} ={E} _ {\ mathrm {Ag} / \ mathrm {AgCl}} + 0.059 PH + {E ^ 0} _ {\ mathrm {Ag} / \ mathrm { AgCl}} $$ (1)donde E Ag / AgCl es el potencial medido experimentalmente frente a la referencia de Ag / AgCl y E 0 Ag / AgCl =0,21 V a 20ºC [18]. Los valores de potencial proporcionados a lo largo del texto se refieren a RHE a menos que se indique lo contrario.

El número aparente de electrones transferidos durante la ORR se determinó mediante la ecuación de Koutechy-Levich dada por:

$$ \ frac {1} {J} =\ frac {1} {J_L} + \ frac {1} {J_K} =\ frac {1} {{B \ upomega} ^ {1/2}} + \ frac {1} {J_K} $$ (2) $$ \ mathrm {B} =0.62 \ mathrm {nF} {C} _0 {\ left ({D} _0 \ right)} ^ {2/3} {v} ^ {1/6} $$ (3)donde J es la densidad de corriente medida, J K es la densidad de corriente cinética, J L es la densidad de corriente limitada por difusión, ω es la velocidad de rotación del electrodo, F es la constante de Faraday (96,485 C mol −1 ), C 0 es la concentración global de O 2 (1,2 × 10 −3 mol L −1 ), D 0 es el coeficiente de difusión de O 2 (1,9 × 10 −5 cm 2 s −1 ) y ν es la viscosidad cinética del electrolito (0,01 cm 2 s −1 ) [18].

Resultado y discusión

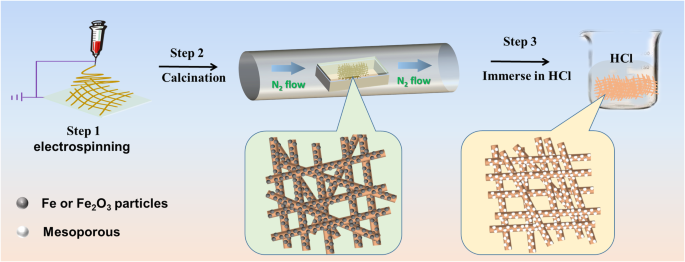

Las nanofibras mesoporosas de Fe-N-C se prepararon mediante electrohilado, carbonización y, posteriormente, proceso de inmersión en HCl. La Figura 1 ilustra el esquema de preparación general del catalizador. En primer lugar, la solución precursora que contiene polímero, FeCl 3 (Fuente de Fe) y urea (fuente de N) se preparó y luego siguió el proceso de electrohilado, y se obtuvieron las nanofibras precursoras; se transfirió al horno tubular para carbonizar el polímero; Cabe señalar que para pretender que la urea es volátil a alta temperatura, se cubrió una cobertura en la parte superior del crisol; poco después, el polvo negro obtenido se sumergió en una solución de HCl durante 5 días para eliminar el exceso de partículas metálicas, y luego, se obtuvieron las nanofibras mesoporosas de Fe-N-C (denominadas FN-800).

Ilustración de los pasos de preparación de nanofibras mesoporosas Fe-N-C

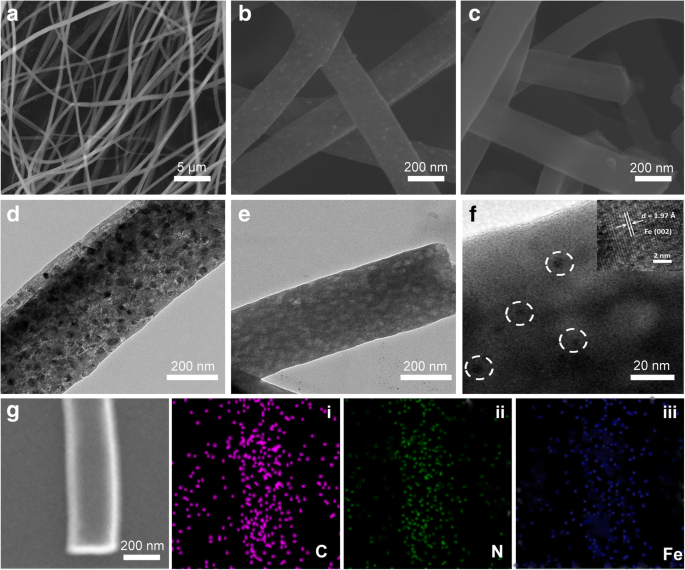

La Figura 2a-c corresponde a la evolución de la morfología de las nanofibras durante las tres etapas del proceso de preparación, respectivamente. Como se muestra, la nanofibra precursora del electrohilado era más larga que varias decenas de micrómetros y el diámetro es de aproximadamente 500 nm (Fig. 2a). Después de la calcinación, el diámetro disminuyó a aproximadamente 200 nm; mientras tanto, se encontraron muchas partículas incrustadas en las nanofibras (Fig. 2b), y el TEM sugiere además el abundante contenido tanto en la superficie como en el interior (Fig. 2d). Están formados por alta concentración de hierro en el precursor, los cuales tienen gran energía superficial a altas temperaturas y fáciles de aglomerar. La Figura 2c es la imagen SEM de la muestra con tratamiento ácido. Claramente, las partículas de hierro en la superficie de las nanofibras desaparecieron, y el TEM sugiere que las partículas metálicas dentro de las nanofibras también pueden eliminarse (Fig. 2e); además, también revela la estructura porosa final del material Fe-N-C. Además, se encontraron varias partículas con un diámetro de aproximadamente 5 nm en las nanofibras bajo grandes aumentos, se distinguió un espaciado atómico (0.197 nm) por HRTEM (inserto de la Fig.2f), que podría atribuirse a las franjas de la red (002) de la fase tetragonal Fe (JCPDS 34-0529). El hierro residual es beneficioso para la catálisis y también sugiere una buena estabilidad. Los espectros EDX revelan que la muestra se estaba construyendo por Fe, N, C y O. La relación atómica fue de 0,78, 0,53, 95,21 y 3,48%, respectivamente (archivo adicional 1:Figura S1). Sugiere que, aunque se ha eliminado una gran cantidad de metal, todavía sale mucho. La imagen de mapeo EDX indica que los elementos Fe y N se distribuyeron uniformemente en la nanofibra (Fig. 2g, i – iii).

Imágenes SEM de FN-800:antes de la calcinación ( a ), calcinación a 800 ° C ( b ) y sumergir con ácido ( c ). Imágenes TEM de FN-800:calcinación a 800 ° C ( d ); con ácido sumergido ( e , f ). El recuadro de f es HERTEM del área del círculo blanco. SEM y la imagen de mapeo de elementos correspondiente de FN-800 ( g SEM; yo C; ii NORTE; iii Fe)

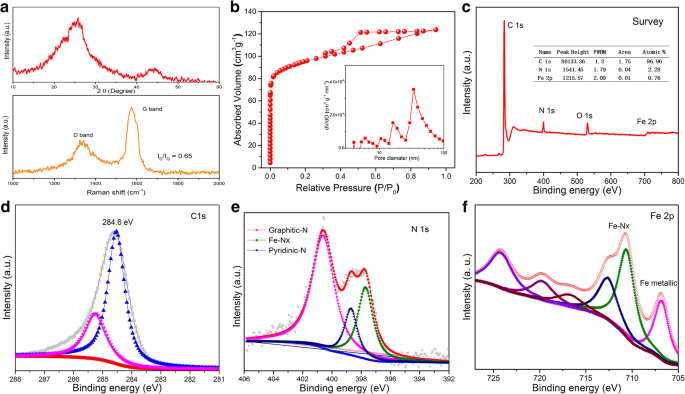

La fase y cristalinidad del FN-800 se determinaron por XRD como se muestra en la Fig. 3a — arriba. Los picos en 2 θ de 26 ° y 44,5 ° corresponden al pico de difracción (002) y (100) del grafito (JCPDS 06-0675) [19]; indica la naturaleza grafítica. No se pudieron observar picos obvios atribuibles al Fe; debe ser el resultado del bajo contenido (0,78%) y la dispersión uniforme. Además, se acompañó el espectro Raman para investigar la estructura y la calidad de los materiales de carbono (que se muestran en la Fig. 3a, abajo). Claramente, la banda G era más alta que la banda D y la I D / Yo G La relación es 0,65, lo que indica las características altamente grafitizadas. El espectro Raman de N-800 (sin FeCl 3 ) también se mostró en el archivo adicional 1:Figura S2, que sugiere una I D / Yo G relación que es 1.06. El resultado indica que la introducción de FeCl 3 podría ser catalítico para la formación de carbono grafítico más ordenado, que es útil para la estabilidad y la transferencia de carga. Se encontró un fenómeno similar en otro trabajo [19].

Espectros XRD y Raman de FN-800 ( a , arriba y a , abajo). N 2 isotermas de sorción y de FN-800 ( b , el recuadro corresponde a la distribución del diámetro de los poros). Espectros XPS de FN-800:levantamiento ( c ), C 1s ( d ), N 1s ( e ) y ( f ) Fe 2p

El área de superficie y la naturaleza porosa de FN-800 fueron evaluadas por N 2 análisis de absorción y desorción (Fig. 3b). Los notables bucles de histéresis del tipo IV indicaron la estructura mesoporosa, que muestra un área de superficie BET (354 m 2 g −1 ) y el diámetro medio de poro de 35,9 nm que indica un tipo mesoporoso (mostrado en el inserto). Los datos de FN-800 sin tratamiento ácido también se recopilaron y se muestran en el archivo adicional 1:Figura S3, y una superficie BET de 140 m 2 g −1 fue grabado; De estas estructuras porosas se derivó un crecimiento de más de 1,5 veces el área de la superficie. Sin duda, una gran área de superficie podría exponer un sitio más activo y entrar en contacto con el reactivo durante el proceso catalítico, lo cual es beneficioso para el proceso de ORR.

Se realizaron mediciones de XPS para dilucidar la composición química y las configuraciones de enlace de elementos en las nanofibras mesoporosas de Fe-N-C. El espectro de estudio de FN-800 reveló la presencia de elementos C (96,96 at%), N (2,28 at%) y Fe (0,76 at%) (Fig. 3c y tabla de inserción). Los espectros XPS de alta resolución de los espectros C 1s se muestran en la Fig. 3d, que presenta dos picos ubicados en 284,6 y 285,4 eV, respectivamente. El pico de posición estándar de C se derivó del grafito, y el pico de posición de mayor energía puede atribuirse al enlace C como Fe-C y C-N. Los espectros de N 1s (que se muestran en la Fig. 3e) podrían ajustarse en tres picos que son asignables a los sitios N piridínico (398,7 eV), N grafítico (400,6 eV) y Fe-Nx (397,7 eV) [20,21, 22,23], respectivamente. Se informó que el N grafítico juega un papel crucial en la reducción de oxígeno; además, el N piridínico y el N pirrólico pueden servir como sitios de coordinación de metales debido a sus electrones de par solitario. Estos tres tipos de nitrógeno activo ORR tienen un alto contenido en nuestro electrocatalizador FN-800 [22, 23]. El espectro de Fe 2p se muestra en la Fig. 3f. El pico de 707,2 eV sugiere la presencia de hierro metálico; el pico de 712,9 eV, 717,4 eV y 724,5 eV debe atribuirse a especies de hierro oxidado; el pico a 720 eV era un pico de satélite; y el pico a 711,2 eV indica el enlace Fe-N [24, 25], que concuerda con los espectros N 1s anteriores.

Para investigar cómo la cobertura del bote de porcelana influye en la formación de Fe-Nx durante el proceso de carbonización, también se preparó otra muestra de FN-800 de la misma manera que simplemente cambia el proceso de carbonización quitando la cubierta. El escaneo de la encuesta XPS y el espectro de alta resolución de N1 de la muestra estaban presentes en el archivo adicional 1:Figura S4; claramente se encontró una disminución del pico N en el archivo adicional 1:Figura S4a; y el porcentaje de elementos de C, N y Fe es 97,36, 0,86 y 0,97 respectivamente; el elemento N perdió alrededor del 62% sin la cobertura. Y los espectros de N 1s revelan sólo dos picos asignados al N piridínico y al N grafítico; desapareció el Fe-Nx que corresponde a la energía de formación superior. Combinado con la fuente de nitrógeno (urea), la condición de reacción y los datos de caracterización correspondientes, propusimos que durante el proceso de reacción, la urea produce primero amoníaco a temperaturas más bajas (~ 160 ° C). Si no hay cobertura, será retirado por el gas portador (N 2 ). La cobertura podría producir un ambiente rico en aminas en el bote de porcelana; el amoníaco formará además un compuesto complejo y luego a partir de los sitios Fe-Nx. En realidad, el amoníaco también se utilizó como fuente de nitrógeno para la preparación de catalizador Fe-N-C para ORR [26, 27]. Nuestro resultado sugiere que la urea se puede utilizar como una fuente de nitrógeno barata para construir electrocatalizador de Fe-N-C mediante una simple mejora durante el proceso de recocido.

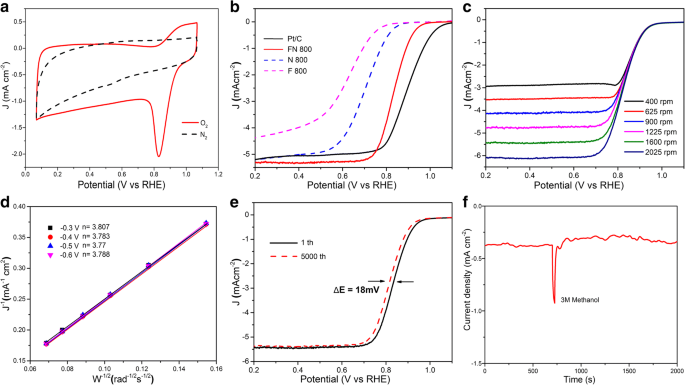

La actividad electrocatalítica de FN-800 se evaluó en primer lugar usando voltamperometría cíclica, y el resultado se muestra en la Fig. 4a; un pico de reducción de oxígeno obvio para las muestras en el O 2 -se observó una solución saturada, mientras que no se encontró corriente de voltamperometría perceptible en presencia de N 2 . Se obtuvieron curvas de voltamperometría de barrido lineal (LSV) con una velocidad de barrido de 5 mV / sy una velocidad de rotación de 1600 rpm. Como se muestra en la Fig.4b, la curva de polarización de FN-800 muestra un potencial de inicio de 0.93 V y un potencial de media onda de 0.82 que estaba cerca de Pt / C (potencial de inicio de 0.96 V y potencial de media onda 0.8 V) . El rendimiento de ORR es competitivo entre el Fe-N-C informado y otros electrocatalizadores M-N-C (archivo adicional 1:Tabla S1). Por el contrario, F-800 (sin N) y N-800 (sin Fe) todos expresan una capacidad de reducción de oxígeno deficiente, lo que indica la importancia de las especies de Fe-Nx para la ORR en este sistema. Las mediciones de RDE a diferentes velocidades de rotación (Fig. 4c) revelan un número de transferencia de electrones de 3.77–3.807 a - 0.30 a - 0.6 V sobre la base de las gráficas de Koutecky – Levich (K – L) (Fig. 4d), lo que sugiere que el FN El catalizador -800 favorece un proceso de transferencia de cuatro electrones hacia el ORR y el O 2 se reduce a OH - . Por el contrario, las muestras comparativas mostraron un número de transferencia de electrones mucho menor de 1,69-2,07 para F-800 y 1,75-2,43 para N-800, lo que indica una selectividad de electrocatálisis deficiente para estos catalizadores (archivo adicional 1:Figura S5). Por lo tanto, también se evaluaron los catalizadores con diferentes temperaturas de carbonización en el rango de 600-1000 ° C (Archivo adicional 1:Figura S6) y la mayor actividad de ORR se logró a 800 ° C, lo que coincidió con el trabajo anterior [28].

un Curvas CV de FN-800. b Curvas LSV de FN-800, F-800, N-800 y Pt / C en solución de KOH 0,1 M. c Curvas RDE de FN-800 a varias velocidades de rotación. d Los gráficos K – L correspondientes ( J −1 frente a ω −1/2 ) a diferentes potenciales. e Curvas LSV de FN-800 en solución de KOH 0,1 M:inicial y después de 5000 ciclos. f Prueba de tolerancia al metanol de FN-800

Además del rendimiento de ORR, la estabilidad es otro factor clave para el catalizador. El resultado de la prueba estaba presente en la Fig. 4e; El catalizador FN-800 exhibe un rendimiento de durabilidad notable, en el que el potencial de media onda disminuye solo ∼ 18 mV después de 5000 ciclos, sin una variación apreciable en el potencial de inicio. Puede deberse a que el catalizador se prepara a partir de un entorno ácido. También se realizó la prueba de tolerancia al metanol (Fig. 4f). Como se muestra, después de la adición de metanol 3,0 M, la densidad de corriente ORR de FN-800 permanece casi igual con un cambio insignificante excepto por una ligera oscilación que indica una buena tolerancia al metanol.

Conclusiones

En conclusión, las nanofibras mesoporosas de Fe-N-C con abundantes sitios activos de Fe-Nx y una gran superficie se sintetizaron mediante el proceso de electrohilado, pirólisis in situ y tratamiento con ácido. El uso de condiciones de sellado en el proceso de calcinación puede mejorar eficazmente el contenido de especies de nitrógeno en el catalizador, lo cual es importante para mejorar el rendimiento. El material compuesto tal como se preparó manifiesta un buen rendimiento electrocatalítico para ORR en electrolitos alcalinos (potencial de inicio de 0,93 V y potencial de media onda de 0,82 V); mientras tanto, el electrocatalizador expresa una buena estabilidad y tolerancia al metanol. Este trabajo puede proporcionar un nuevo pensamiento para el desarrollo de electrocatalizadores ORR de alto rendimiento.

Abreviaturas

- DMF:

-

N - N -Dimetilformamida

- EDS:

-

Espectros de dispersión de energía

- MOF:

-

Estructuras metalorgánicas

- ORR:

-

Reacción de reducción de oxígeno

- PAN:

-

Poliacrilonitrilo

- SEM:

-

Microscopio electrónico de barrido

- TEM:

-

Microscopio electrónico de transmisión

- XPS:

-

Espectros de fotoelectrones de rayos X

- XRD:

-

Patrones de difracción de rayos X

Nanomateriales

- Aplicaciones y funcionamiento del sensor de oxígeno

- Ruta de electrohilado de un paso de nanofibras de TiO2 de rutilo modificadas con SrTiO3 y sus propiedades fotocatalíticas

- Electrohilado sobre sustratos aislantes controlando la mojabilidad y la humedad de la superficie

- Carbón de alta porosidad autodopado con nitrógeno muy grafítico para la electrocatálisis de la reacción de reducción de oxígeno

- Preparación de nanoesferas poliméricas impresas con iones de paladio (II) y su eliminación del paladio (II) de la solución acuosa

- Un estudio de nanofibras de carbono y carbón activo como supercondensador simétrico en un electrolito acuoso:un estudio comparativo

- Aerogel de grafeno / polianilina con superelasticidad y alta capacitancia como electrodo supercondensador altamente tolerante a la compresión

- Reacción de reducción de oxígeno en nanocatalizador de PtCo:Envenenamiento por aniones (bi) sulfato

- Metasuperficies plasmónicas ópticamente activas basadas en la hibridación de acoplamiento en el plano y acoplamiento fuera del plano

- Mallas fibrosas a base de yodo con electrohilado in situ para apósitos antibacterianos para heridas

- Microesferas de silicio mesoporosas producidas a partir de la reducción magnetotérmica in situ de óxido de silicio para material anódico de alto rendimiento en baterías de iones de sodio