Conectando materiales compuestos al acero

Este blog es un complemento de mi artículo principal de diciembre de 2019, "Eliminación de las barreras para aligerar los barcos con materiales compuestos", que comparte algunos detalles e imágenes más.

HYCONNECT GmbH (Hamburgo, Alemania) es una startup fundada por el Dr. Lars Molter, arquitecto naval y veterano de 10 años del Centro de Tecnologías Marítimas (CMT, Hamburgo, Alemania), un centro de I + D para la industria marítima alemana. "Las empresas alemanas que construyen megayates y cruceros tienen el mismo problema", dice Molter. “Sus clientes quieren agregar más equipos, otra plataforma, más aislamiento contra el ruido y la temperatura o nuevas características de diseño, como formas curvas e iluminación integrada. Incluso si pueden hacer estos diseños con aluminio o acero, es muy costoso y requiere mucho tiempo ”.

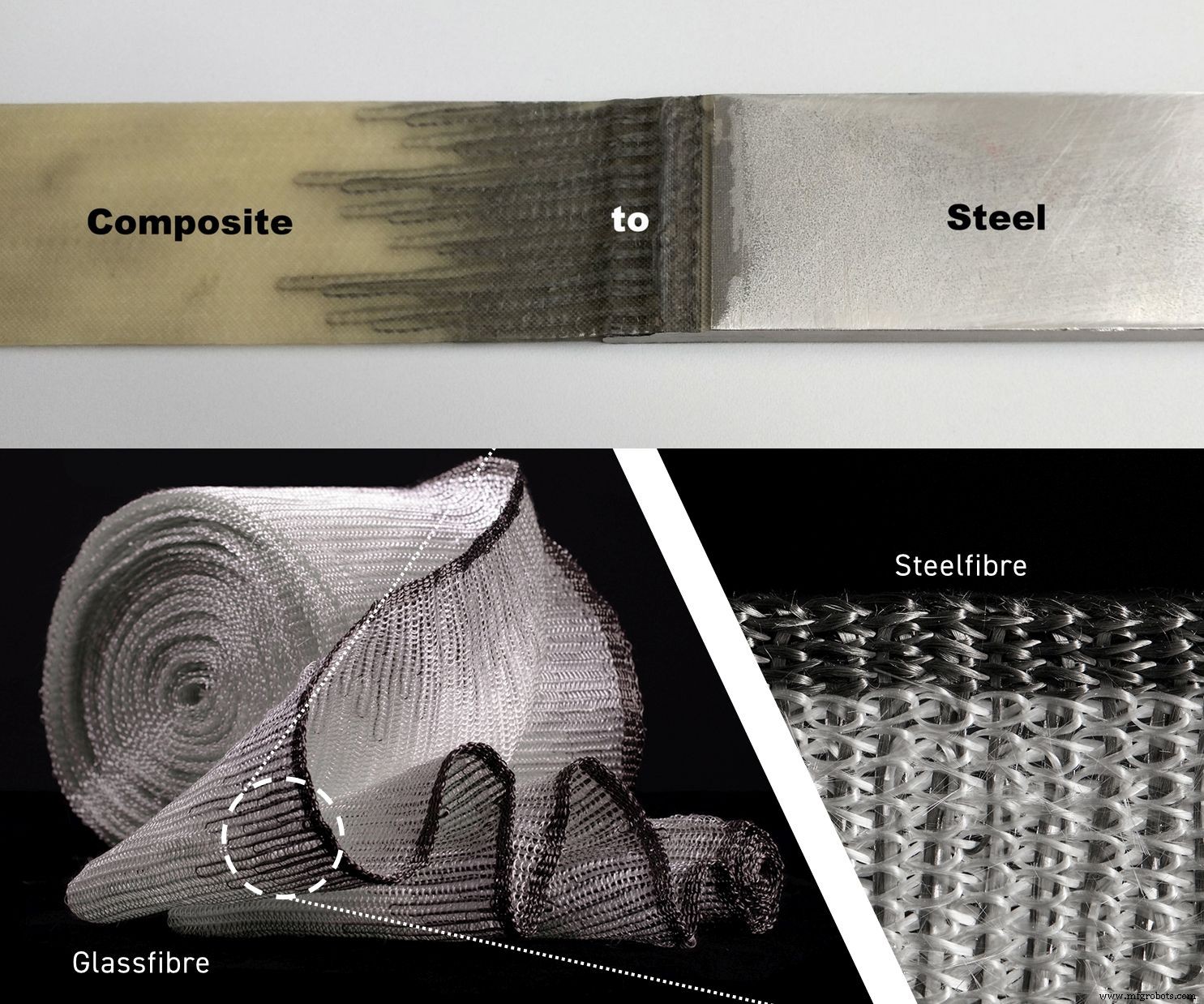

Los barcos generalmente se construyen en bloques de componentes de acero soldados para un ensamblaje más rápido, como se muestra aquí. El sistema de juntas FAUSST permite soldar grandes paneles de pared compuestos u otras estructuras en estos marcos de acero, ofreciendo una construcción liviana utilizando los métodos actuales de producción de barcos. FUENTE | Meyer Werft

Problemas con la unión adhesiva en estructuras híbridas

Molter y muchos otros pueden ver los beneficios que los compuestos pueden proporcionar a los barcos, pero actualmente, los barcos están construidos en acero. Hay muchos trabajando para desarrollar barcos totalmente compuestos, pero mientras tanto, existe una oportunidad significativa para reducir el peso y las emisiones de los barcos con una variedad de componentes compuestos. Sin embargo, un problema es cómo unirlos a la estructura de acero del barco. "Analizamos la unión", explica, "pero no existe un diseño de junta estandarizado que se pueda usar en todos los barcos y no hay reglas generales sobre cómo aplicar la unión adhesiva en SOLAS".

Las regulaciones de Seguridad de la vida en el mar (SOLAS), emitidas por la Organización Marítima Internacional (OMI, Londres, Reino Unido), exigían que los barcos comerciales se construyeran en acero hasta 2002, cuando MSC / Circ. Se emitió 1002, permitiendo diseños alternativos. Sin embargo, estas alternativas requieren que se realice un análisis de riesgos, que demuestre que el diseño y la construcción alternativos son equivalentes al acero, un proceso que es largo, costoso y personalizado para cada embarcación construida.

“Le preguntamos a DNV GL qué aprobarían para juntas de materiales diferentes”, dice Molter. “Dijeron que la estructura primaria normalmente requeriría un accesorio mecánico; la unión pura no se certificaría fácilmente sin sujetadores redundantes ”. Estos problemas con la certificación a medida y el requisito de autoridad reguladora para sujetadores redundantes frente a estructuras primarias puramente unidas están presentes de manera idéntica en los aviones comerciales. “Además, con la unión, debe controlar el medio ambiente y el proceso”, dice, y señala que esto es difícil en medio de la soldadura y el corte que generalmente dominan la construcción de astilleros.

Juntas FAUSST

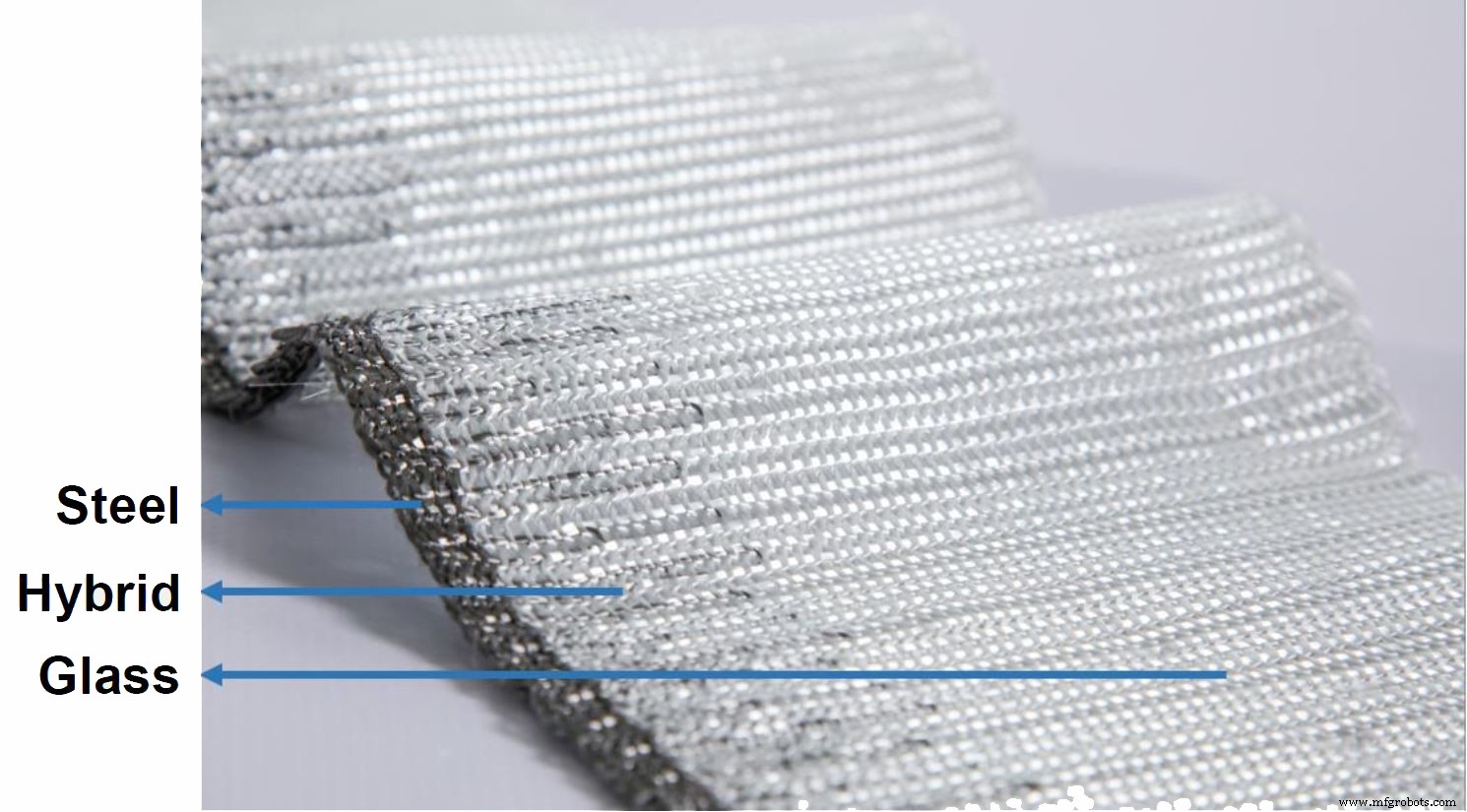

Tejido híbrido FAUSST que combina fibra de vidrio y fibra de acero. FUENTE | Hyconnet

“Entonces, necesitábamos una solución sin adherencia pero con un accesorio mecánico”, dice Molter. "Seguimos preguntándonos cómo conectamos las fibras al metal". CMT respondería a eso en el proyecto FAUSST (conjunto estándar de fibra y acero) financiado por Alemania, que desarrolló, en cooperación con Fritz Moll Textilwerke (Altshausen, Alemania), un tejido de punto por urdimbre híbrido que pasa de 100% fibras de vidrio a 100% acero. fibras.

La arquitectura de la tela está diseñada para que el acero y las fibras de vidrio serpenteen y se superpongan, lo que logra la transferencia de carga debido a la fricción y el enclavamiento en los puntos de cruce. Esta arquitectura también equilibra el tejido de punto para el entrelazado mecánico con fibras unidireccionales para transportar la carga a través de la junta. El tejido se produce con una máquina de tejer controlada electrónicamente a velocidades de hasta 100 metros / hora.

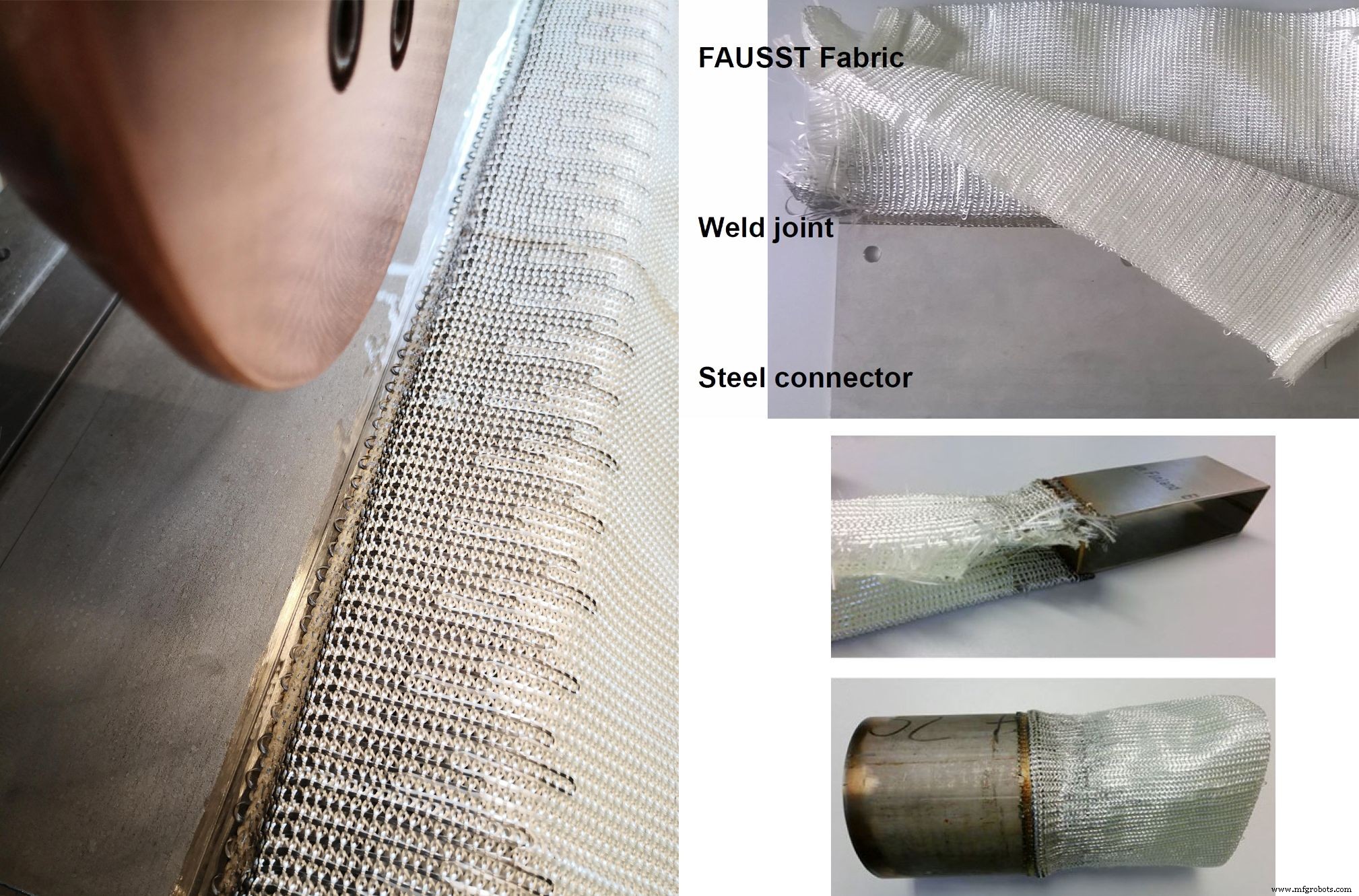

El siguiente paso es conectarlo a un conector de metal, que podría ser una placa o un perfil hueco. Las fibras de acero se sueldan al conector mediante soldadura de costura por resistencia (soldadura a presión) con una gran rueda de electrodos de cobre. Molter explica que esto es como la soldadura por puntos en la industria automotriz, pero adaptada para producir una costura larga y continua. Este proceso permite la producción eficiente de conectores FAUSST con una o varias capas de tejido mediante un proceso robusto y conocido.

Hyconnect utiliza soldadura de costura para unir la tela FAUSST a los conectores de acero. FUENTE | Hyconnect.

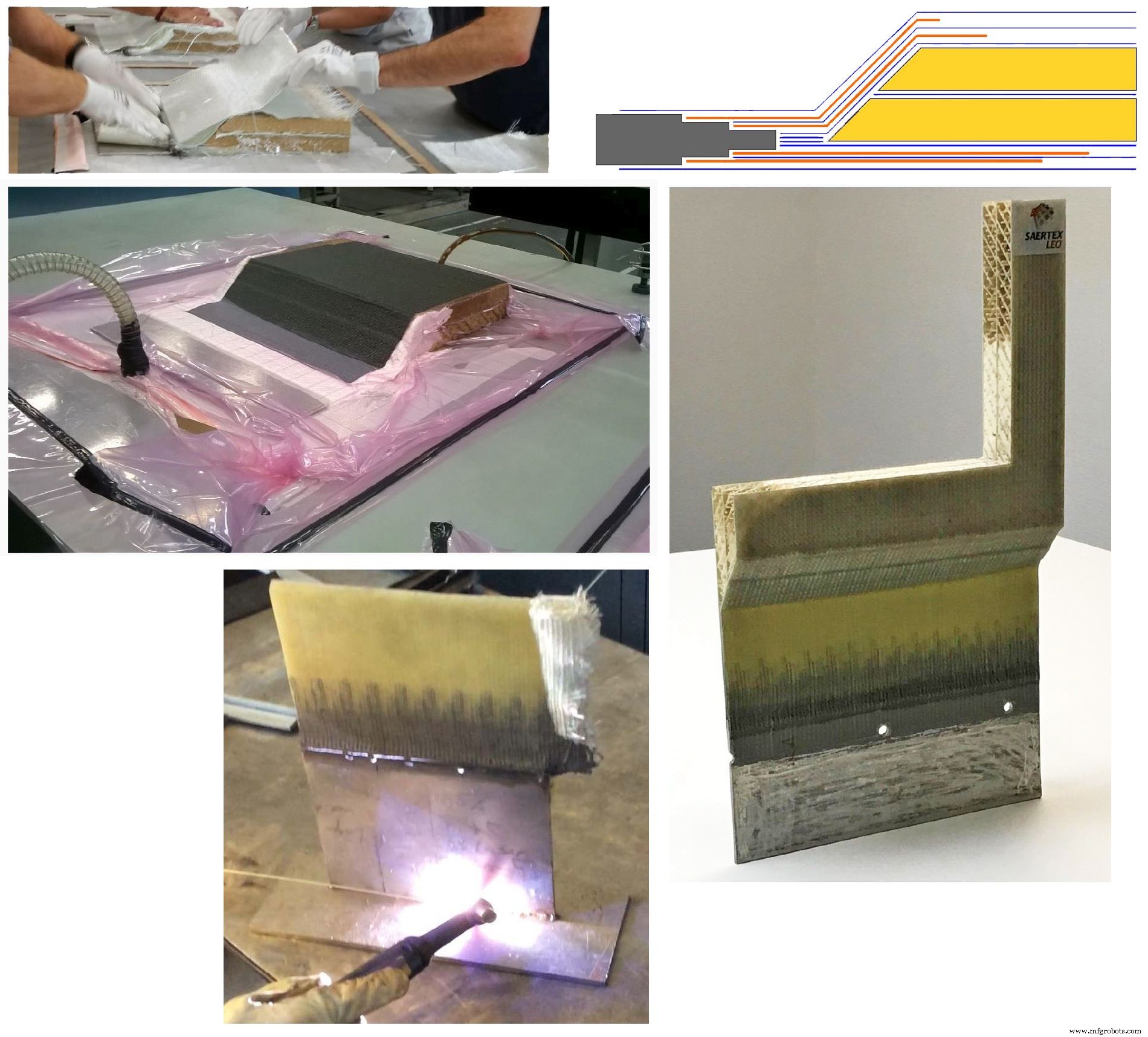

Esto es lo que vende HYCONNECT:la tela soldada a un conector de acero. “Un astillero o su proveedor de estructuras compuestas deciden utilizar nuestro sistema de juntas”, explica Molter. “Ellos especifican la carga de la junta y el tipo de conector de acero y luego diseñamos y producimos la junta FAUSST. Esto es lo que entregamos y luego lo infunden en sus estructuras compuestas y el astillero luego las suelda en la estructura de acero del barco ".

Manejo de la rigidez y el desajuste de CTE

Existe un desajuste de rigidez entre las fibras de acero y las fibras de vidrio en el tejido híbrido FAUSST. Molter explica que esto se mitiga un poco por la forma en que se fabrica la tela, “usando 5-7 capas donde los hilos están entrelazados, y variamos qué tan lejos se extienden las fibras de acero en la tela de fibra de vidrio. No desea grandes picos en la transferencia de carga. Podemos modificar la rigidez modificando estas capas y sus fibras constituyentes, por ejemplo, el porcentaje y dirección de la fibra de vidrio, etc. ” Se pueden agregar fibras adicionales de ± 45 ° para manejar un mayor esfuerzo cortante y también ayuda a administrar los diferentes coeficientes de expansión térmica (CTE) entre el conector de acero y el compuesto de fibra de vidrio. “También podemos diseñar para cargas más altas o construcciones especiales reforzando a través del espesor con fibras copetudas”, explica Molter.

También se debe abordar el desajuste de espesor entre el conector de acero y el plástico reforzado con fibra (FRP). “El eje neutro de ambos materiales debe estar alineado”, dice Molter. “Esto se logra típicamente maquinando el borde del conector de acero a una conicidad de 30 °, creando, en efecto, una junta cónica para una transferencia de carga eficiente al FRP”.

Hyconnect diseña y produce juntas FAUSST, que luego se infunden en estructuras compuestas y, finalmente, se sueldan en la estructura de acero de un barco. FUENTE | Hyconnect.

Desarrollo de un sistema de articulaciones estandarizado

Molter dejó CMT y fundó HYCONNECT en 2018 para comercializar la tecnología conjunta FAUSST. La compañía ha trabajado con una variedad de socios de la industria y autoridades reguladoras para realizar pruebas e iterar diseños conjuntos. El objetivo es desarrollar una "familia" de productos para juntas FAUSST. “Hay un aumento lineal en la capacidad de carga mediante la aplicación de más capas de tejido FAUSST”, explica Molter. “Entonces, un producto base podría ser cuatro capas de FAUSST con una barra plana de 1 metro soldada a ella, clasificada para una cierta carga de tracción y flexión. Luego, habría algunos productos disponibles a la izquierda, usando dos o tres capas para una capacidad de carga más baja, y algunos a la derecha, como cinco o seis capas para una capacidad de carga más alta. Aún estamos ultimando estos detalles, pero el objetivo es un sistema estandarizado y fácil de usar ”.

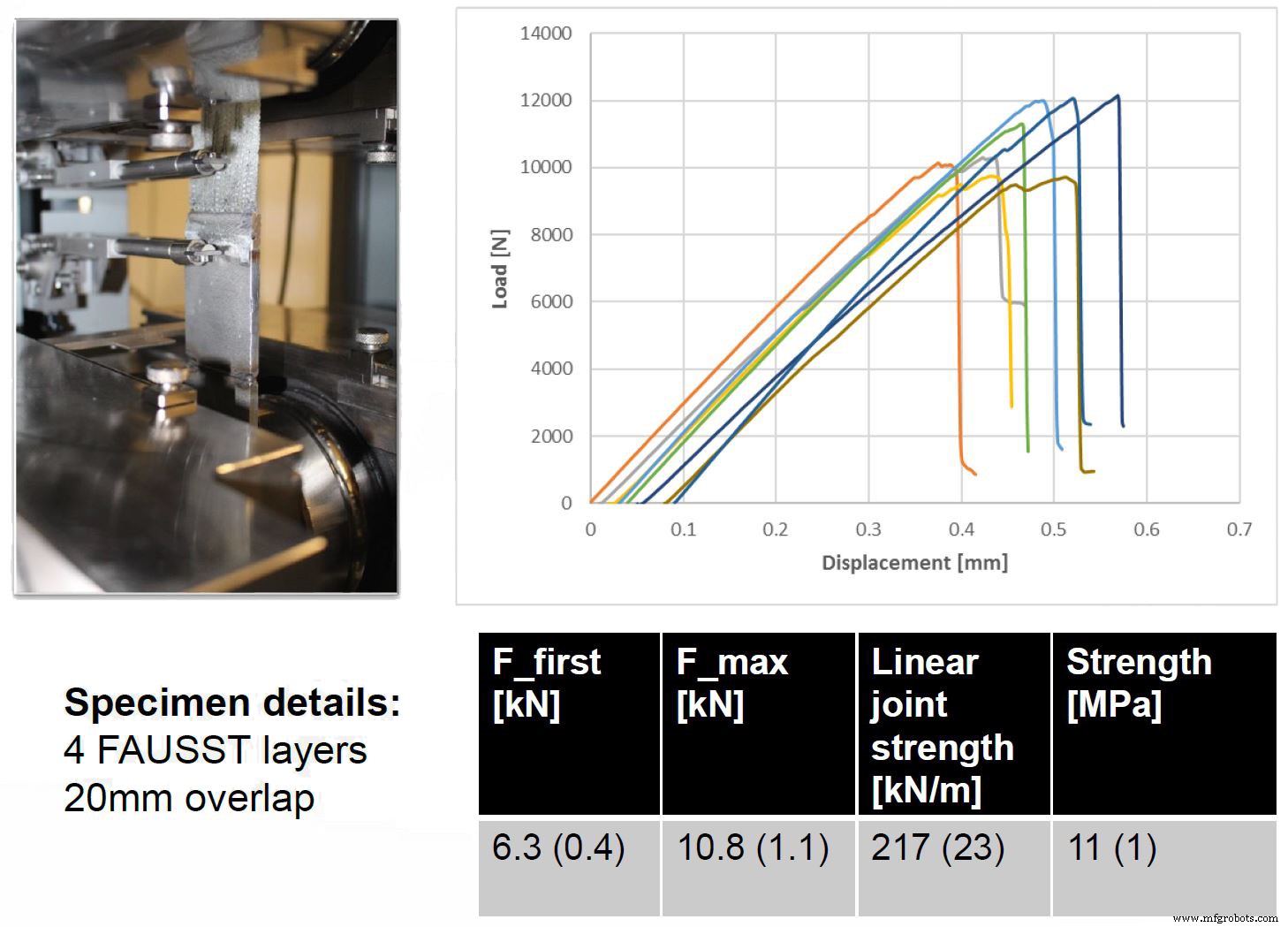

Las pruebas de interconexión de juntas que comprenden cuatro capas de tejido FAUSST proporcionan una resistencia de junta de revestimiento de 217 kN / M. FUENTE | Hyconnect.

La caracterización mecánica de los productos de juntas FAUSST aún está en curso, pero Molter señala que son competitivos con las juntas adhesivas. “También permiten una inspección del 100% mediante pruebas de ultrasonido o rayos X de la soldadura”, agrega. Actualmente se están produciendo prototipos para clientes seleccionados y se ampliarán en 2020.

Mientras tanto, HYCONNECT también ha despertado el interés de empresas de automoción y fabricantes interesados en aplicaciones ferroviarias. "Existe la posibilidad de utilizar esta tecnología para inserciones de metal y también vemos posibles aplicaciones en la construcción de edificios", dice Molter. “Cada vez más industrias ven el valor de las estructuras híbridas y la posibilidad de tiempos de ensamblaje cortos utilizando productos semiacabados predispuestos”.

fibra