Una guía sencilla para el mantenimiento basado en la condición

Aquí hay una guía rápida de todo lo que necesita saber sobre el mantenimiento basado en la condición. Qué es y cómo funciona. Lo que lo hace similar y diferente de otras estrategias de mantenimiento. Y, lo que es más importante, lo que puede y no puede ofrecer.

Comencemos con lo básico y construyamos desde allí.

Qué es el mantenimiento basado en la condición

Es la estrategia de mantenimiento del aquí y ahora. No en el sentido de que sea nuevo o esté de moda. Literalmente, se centra en el aquí y ahora. Al observar la condición actual de sus activos, usted decide qué mantenimiento, si corresponde, se necesita.

El ejemplo más básico es la antigua inspección visual. Los técnicos recorren las instalaciones en busca de pequeños signos de problemas ocultos. Charcos de agua o aceite. Extraños sonidos metálicos. Vapor donde no debería haber ninguno. Los ejemplos de más alta tecnología son también los más recientes. Los técnicos usan equipos portátiles para pruebas periódicas o instalan sensores para monitoreo continuo. Los tipos comunes incluyen vibración, infrarrojos, análisis de aceite, presión, temperatura y flujo.

Qué no es el mantenimiento basado en la condición

Uno de los desafíos de comprender el mantenimiento basado en la condición es que suena similar al mantenimiento preventivo y predictivo. Y es cierto que cuenta con muchos de los mismos beneficios, que incluyen menos tiempo de inactividad, mayor productividad y una mejor gestión de recursos e inventario. Pero hay diferencias importantes entre las estrategias.

Mantenimiento basado en condiciones versus mantenimiento preventivo

Con el mantenimiento preventivo, evita problemas en el futuro mirando cuidadosamente el pasado. Si su bomba falló cada tres meses durante los doce anteriores, este año configuró PM para inspeccionar y lubricar la bomba cada dos meses y medio. Para obtener más información sobre el mantenimiento preventivo, consulte 4 pasos para comenzar su programa de mantenimiento preventivo con el pie derecho.

Pero con el mantenimiento basado en la condición, solo se enfoca en la condición actual de la bomba. Los problemas del pasado no forman parte de sus cálculos.

Mantenimiento basado en condiciones versus mantenimiento predictivo

Aquí hay más superposición, por lo que es aún más difícil ver las diferencias. Ambas estrategias de mantenimiento se basan en un flujo constante de datos de activos actuales, ya sea de pruebas programadas con equipos portátiles o monitoreo constante con sensores dedicados. La diferencia está en cómo usas los datos. Con el mantenimiento predictivo, se impulsa a través de algoritmos complejos para crear predicciones sobre el rendimiento futuro. Las matemáticas son tan complejas que es más fácil pensar en el algoritmo como una bola de cristal que realmente funciona.

Pero con el mantenimiento basado en la condición, hay muchas menos matemáticas. De hecho, puede reducir todo a un conjunto de tres números. La primera es la condición actual. El segundo es el límite superior y el tercero es el límite inferior. Tome la vibración de un ventilador, por ejemplo. Siempre que el número actual, que es cuánto vibra el ventilador, esté en algún lugar entre los límites superior e inferior, no realiza ningún mantenimiento. Un PM se activa solo cuando el número actual cae fuera de la zona de confort predeterminada.

Más ejemplos de técnicas de mantenimiento basadas en condiciones

Un par de ejemplos más deberían hacer que sea más fácil ver las diferencias entre el mantenimiento basado en condiciones y otras estrategias de mantenimiento.

Recuerde, los tipos comunes de mantenimiento basado en condiciones pueden incluir:

- Ferrografía

- Infrarrojos

- Eléctrico

- Rendimiento

- ultrasónico

- acústica

- Vibración

- Flujo

Rendimiento

El clásico de todos los tiempos del mantenimiento basado en la condición, aquí está utilizando inspecciones visuales y verificando olores extraños y ruidos extraños. Además de mirar los activos o el equipo, también puede buscar resultados inesperados. Si se supone que la máquina debe producir cinco latas por minuto pero usted solo obtiene cuatro, algo sucede. Los resultados inesperados también podrían incluir obtener cinco latas, pero tres de ellas tienen el tamaño incorrecto. También:seis latas.

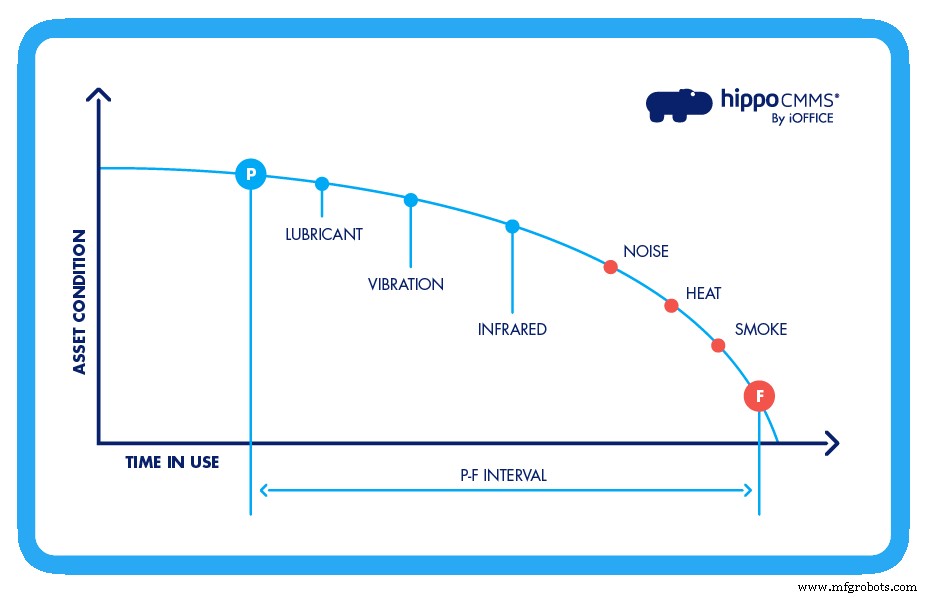

El problema con el rendimiento es que a menudo toma un tiempo antes de que los problemas sean tan graves que puedas notarlos con los cinco sentidos. En general, un activo está muy por debajo de la curva P-F antes de que pueda ver los síntomas sin ayuda.

Sin embargo, con otras técnicas, usas sensores altamente sensibles, por lo que de repente eres Superman con visión de rayos X y súper audición.

Ferrografia

Solo una palabra elegante para el análisis de aceite, la ferrografía es una técnica para encontrar partículas en el aceite lubricante que indican que el activo se está moviendo hacia una falla. También puede mirar los otros lubricantes y fluidos dentro del activo, probando cosas como la presencia de agua y varios microbios.

Vibración

Si gira, es probable que pueda usar la vibración para verificar si hay problemas. Por lo tanto, puede verificar compresores, bombas o motores utilizando sensores de vibración. En general, necesitará tener suficiente para verificar el movimiento vertical, horizontal y axial.

Sin embargo, un posible inconveniente con la vibración es que puede captar accidentalmente el movimiento de fondo. Un ejemplo extremo sería tratar de usar sensores de vibración en el motor de un barco grande. El motor se mueve, pero también todo lo que lo rodea.

Infrarrojos

El calor suele ser una señal clara de que se avecina una falla, y las cámaras IR lo ayudan a detectarlo mucho antes en la curva P-F. Cuando vea nuevo calor o una diferencia de temperatura entre piezas similares, podría ser una indicación de desalineaciones, desequilibrios, mala lubricación, desgaste general, estrés mecánico o incluso sobrecalentamiento eléctrico.

Ultrasónico

Incluso antes de que encuentre problemas al utilizar vibraciones e infrarrojos, las pruebas ultrasónicas pueden revelar problemas con una amplia variedad de activos, incluidos equipos de alta y baja velocidad y piezas que utilizan fluidos a alta presión. También puede detectar problemas relacionados con la fricción excesiva y la cavitación, que es exactamente lo que parece:agujeros donde no debería haberlos.

Al igual que la vibración y el IR, el ultrasonido es ideal para mirar dentro de los activos sin tener que separarlos primero. Al igual que cuando vas al médico, y pueden hacerte una radiografía en busca de problemas en lugar de tener que subirte a la mesa de operaciones.

Beneficios del mantenimiento basado en la condición

Un buen software de gestión de instalaciones basado en el estado reduce la cantidad de órdenes de trabajo reactivas bajo demanda porque se detectan y solucionan pequeños problemas antes de convertirse en problemas gigantes. Disminuye el tiempo de inactividad. La productividad aumenta. Menos costes, menos estrés.

Pero un buen programa también reduce la cantidad de órdenes de trabajo programadas porque los PM solo se activan por las condiciones actuales. Eso significa que el mantenimiento basado en la condición resuelve el problema del mantenimiento excesivo, en el que se utiliza tiempo, energía, piezas y materiales cuando no es necesario.

Adelantarse a la curva P-F y estirar el intervalo P-F

Otro beneficio del mantenimiento basado en la condición es cuánto lo coloca por delante de la curva P-F, que es la curva que sigue su activo a medida que avanza hacia la falla. La clave aquí es pensar en el fracaso como un proceso continuo, no como un evento único. Es lo mismo cuando te enfermas. No te despiertas de repente una mañana con gripe. Primero, te levantas sintiéndote un poco más cansado que de costumbre. Tal vez notes un ligero dolor de cabeza. Para el almuerzo, hay una rana en tu garganta. A media tarde, un leve caso de escalofríos y comienzo de fiebre. A la mañana siguiente, finalmente se convirtió en una gripe en toda regla. Si tan solo hubieras comido un poco de sopa de pollo desde el principio, podrías haberte ahorrado la miseria.

Es lo mismo con el fracaso. Hay síntomas en el camino, cada uno más fácil de detectar que el anterior. Para un ejemplo extremo, primero su activo se calienta. Entonces se prende fuego. El mantenimiento basado en la condición debería hacer que los primeros síntomas sean más fáciles de detectar, dándole más tiempo para planificar y organizar un plan de mantenimiento.

la falla es un proceso con varios síntomas a lo largo del camino

la falla es un proceso con varios síntomas a lo largo del camino

Al hacer coincidir cuidadosamente cada activo con el tipo correcto de monitoreo, aumenta la cantidad de tiempo entre P, cuando el activo comienza a descender por la curva, y F, cuando falla por completo. Cuanto mejor sea el partido, más tiempo tendrás para reaccionar.

Inconvenientes del mantenimiento basado en condiciones

Hay algunos menores relacionados con la programación y la gestión de inventario. Básicamente, es un poco más difícil programar sus recursos porque no sabe cuándo aparecerán los MP. A diferencia de un cronograma basado en el modelo de mantenimiento preventivo, el mantenimiento basado en la condición se vuelve más difícil de predecir cuanto más se intenta planificar. Y debido a que está tan estrechamente relacionado con el momento en que programa sus PM, la gestión de inventario termina siendo más complicada con el mantenimiento basado en la condición. Debido a que necesita compensar que su horario sea un poco menos predecible, necesita transportar más materiales y piezas.

También hay algunos inconvenientes más serios. Configurar y ejecutar un programa de mantenimiento basado en la condición requiere conocimientos y equipos costosos. Cuesta dinero capacitar a los técnicos para que trabajen con equipos nuevos, y los equipos en sí son costosos y delicados. Los sensores son costosos y puede costar mucho adaptarlos a activos más antiguos. Los buenos sensores deberían poder sobrevivir a los extremos de un entorno de fabricación, por lo que no tendrá que reemplazarlos con frecuencia, pero existen costos continuos para la recalibración periódica. Y luego, además del dinero que gasta para recopilar datos, está el costo del software CMMS que necesita para darle sentido.

El mantenimiento basado en la condición es una de las muchas opciones

Cuanto más aprenda sobre las diferentes estrategias de mantenimiento, más sentido tendrá obtener un CMMS.

Hippo está aquí para ayudarlo a obtener la solución que mejor se adapte a sus necesidades, lo que incluye responder sus preguntas sobre el software de administración de mantenimiento, ayudarlo a reservar una demostración de software en vivo o incluso programarle una prueba gratuita.

Resumen

El mantenimiento basado en la condición es una de varias estrategias de mantenimiento que pueden ayudarlo a mantener sus activos y equipos críticos en funcionamiento, ahorrándole dinero y frustraciones. En el nivel más básico, el mantenimiento basado en la condición simplemente busca signos de pequeños problemas antes de que tengan la oportunidad de convertirse en grandes problemas. Pero puede volverse un poco más complicado cuando deja de buscar fugas y tocar las tuberías para sentir el exceso de calor. Con sensores de alta tecnología, puede analizar el aceite y otros lubricantes en busca de partículas y observar el interior de los activos en busca de signos tempranos de desgaste y fugas. La ventaja de la estrategia es que, idealmente, nunca sobremantiene sus activos. Sin embargo, el inconveniente es que cuesta más dinero configurarlo y hacerlo funcionar. Además, es más difícil alinear partes y personas porque nunca se sabe cuándo tendrá que asignar el trabajo. Con algo como el mantenimiento preventivo, sabe exactamente cuándo programó el trabajo y a quién asignó para completarlo.

Mantenimiento y reparación de equipos

- Una guía para implementar el mantenimiento productivo total

- Guía de indicadores clave de rendimiento de fabricación

- El futuro del mantenimiento:una guía práctica para la Industria 4.0

- Una guía sencilla para crear un programa de mantenimiento predictivo

- Cómo hacer que el mantenimiento basado en condiciones sea más eficaz

- Navegación exitosa del lenguaje de mantenimiento basado en condiciones

- Mantenimiento basado en condiciones:una guía completa

- GE, Boeing implementa el estándar de mantenimiento basado en condiciones

- Una guía sencilla para la evaluación comparativa de mantenimiento

- Tu guía para la gestión del mantenimiento

- Guía básica para el mantenimiento de minicargadoras