Guía del administrador de mantenimiento para el mantenimiento centrado en la confiabilidad (RCM)

¿Se pregunta si su equipo está funcionando de la mejor manera posible? ¿Se pregunta si podría encontrar formas de mejorar la productividad y reducir los costos de mantenimiento optimizando su mantenimiento? Entonces es posible que desee investigar el Mantenimiento centrado en la confiabilidad (RCM) .

¿Qué es el mantenimiento centrado en la confiabilidad?

Hay mucha jerga en lo que respecta al mantenimiento centrado en la confiabilidad, pero, en pocas palabras, RCM es un proceso estructurado que identifica problemas que, cuando se resuelven, aumentan la productividad de sus equipos y activos al tiempo que reducen los costos de mantenimiento. El mantenimiento centrado en la confiabilidad no es necesariamente un método de mantenimiento, es un criterio de evaluación para identificar qué métodos de mantenimiento funcionarán mejor para cada pieza de maquinaria.

Cuando se hace correctamente, RCM puede afectar enormemente los resultados de su empresa.

Ebsco informó un retorno de la inversión del 63% después de iniciar un programa de mantenimiento centrado en la confiabilidad.

Cómo realizar el análisis RCM

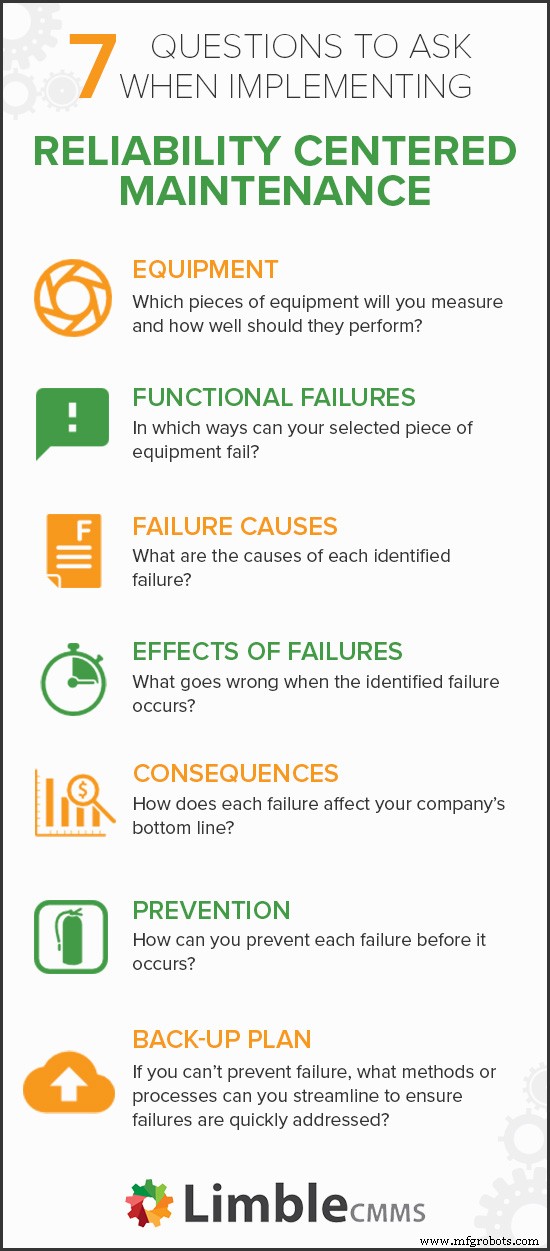

Si desea realizar un análisis de mantenimiento centrado en la confiabilidad, existe un conjunto estándar de preguntas para ayudarlo. Estas preguntas son ofrecidas por SAE (Sociedad de Ingenieros Automotrices), la organización reguladora sobre RCM y otras normas de ingeniería. Las preguntas a continuación se enumeran como parte del estándar JA1011 de SAE.

Hemos tomado esas preguntas y las hemos simplificado en esta guía con un ejemplo real de carretilla elevadora

Pregunta 1: ¿Cuáles son las funciones y los estándares de desempeño deseados asociados del activo en su contexto operativo actual (funciones)?

Qué bocado. No se preocupe, lo desglosaremos por usted.

A) Antes de responder esa pregunta, debemos seleccionar qué equipo analizará con RCM.

Al decidir con qué pieza de equipo comenzar, debe considerar qué pieza de equipo es más valiosa y causa el mayor dolor a su organización cuando tiene una avería.

Esto le permitirá cosechar las mayores recompensas por sus esfuerzos.

B) Necesitamos averiguar la parte de "funciones y estándares de desempeño deseados asociados".

En pocas palabras, ¿qué hace el equipo seleccionado y cuál es el rendimiento deseado? Para comprender los niveles más altos de productividad de la pieza del equipo, consulte a su equipo de producción para obtener datos de productividad.

C) Necesitamos averiguar la parte "en su contexto de operación actual (funciones)".

Para comprender el contexto operativo actual de la pieza del equipo, deberá consultar su CMMS para obtener datos sobre las operaciones de mantenimiento. Si no tiene un CMMS, es posible que pueda encontrar estos datos en sus registros impresos. Si no puede encontrar estos números en ninguna de las ubicaciones, es posible que otra administración de mantenimiento pueda ayudarlo.

Su respuesta podría verse así:

Máquina de montacargas n. ° 3 Puede mover 18 palés por hora cuando funciona a niveles máximos. Actualmente, el tiempo medio entre reparaciones (MTBR) es de 800 horas con un tiempo de inactividad promedio de 6 horas. Si hacemos funcionar nuestro montacargas 40 horas a la semana, cada 20 semanas (800/40) experimentamos una avería crítica y perdemos la capacidad de mover 108 palés (18 palés * 6 h). Según los datos de su CMMS u otros gerentes de mantenimiento, una carretilla elevadora debe tener un MTBR de 1200 horas. Si podemos aumentar nuestro MTBR en un 50% respecto al MTBR promedio, obtendremos la capacidad de mover 54 paletas más cada 20 semanas.

Esto le dará una buena idea de dónde podría mejorar.

Si no puede encontrar todos los datos, está bien. Constrúyalo lo mejor que pueda.

Pregunta 2: ¿De qué manera puede fallar en el cumplimiento de sus funciones (fallas funcionales)?

Ahora que sabemos dónde estamos y el resultado deseado que esperamos lograr, debemos identificar la fuente de las averías (fallas).

Con eso en mente, revise sus registros o piense en las averías recientes y lo que pudo haberlas causado.

Usando una carretilla elevadora como ejemplo, su respuesta podría verse así:

- Error humano

- Mal funcionamiento de la horquilla

- Mal funcionamiento del motor

Pregunta 3: ¿Qué causa cada falla funcional (modos de falla)?

Puede aprovechar la lista anterior de fallas para expandir y responder la pregunta 3:

- Error humano:causado por una formación deficiente

- Mal funcionamiento de la horquilla:causado por un mantenimiento deficiente y / o un comportamiento inadecuado del operador

- Mal funcionamiento del motor:causado por un mantenimiento deficiente del motor (cambios de aceite, etc.)

Pregunta 4: ¿Qué sucede cuando ocurre cada falla (efectos de falla)?

Esta pregunta es bastante simple:su respuesta debe reflejar los efectos negativos de las fallas que ha descrito. Podría tener un aspecto parecido a esto:modo de falla y análisis de efectos (fmea)

- Error humano:accidentes (roturas, derrames, lesiones humanas), disminución de la productividad, etc.

- Mal funcionamiento de la horquilla:daño del equipo, ciclo de vida, accidentes (rotura, derrame, lesiones humanas), aumento de los costos de reparación y mano de obra, disminución de la productividad, etc.

- Mal funcionamiento del motor:daño del equipo, aumento de los costos de reparación y mano de obra, disminución de la productividad, etc.

Pregunta 5: ¿De qué manera importa cada falla (consecuencias de la falla)?

Esto es muy similar a la pregunta anterior, aunque la desglosarás por los efectos negativos debido a que una falla puede tener múltiples efectos negativos.

- Aumento de los costos de reparación y mano de obra:$ 25 por hora y $ 500 promedio en piezas

- Daño al equipo:$ 800 por cada incidente debido a la reducción de la vida útil de los montacargas

- Disminución de la productividad:$ 300 por hora debido a la interrupción de la producción

- Accidentes (roturas, derrames, lesiones humanas):posibles violaciones de seguridad, lesiones de los empleados y bienes dañados. Potencialmente miles de dólares por incidente.

Desglosar esto en números reales le permitirá estimar y pronosticar los costos asociados con las fallas.

Por ejemplo, digamos que ocurrió un mal funcionamiento del motor que provocó un tiempo de inactividad de 6 horas. La factura total sería de $ 150 por mano de obra, $ 500 por piezas, $ 800 debido a una vida útil más corta y $ 1800 por disminución de la productividad. Esto totaliza la friolera de $ 3250 por un solo desglose en una sola pieza de equipo .

Pregunta 6: ¿Qué se debe hacer para predecir o prevenir cada falla (tareas proactivas e intervalos de tareas)?

Aquí es donde llegamos al corazón de por qué RCM es importante. ¿Puede implementar mantenimiento preventivo o predictivo para evitar esos grandes costos e interrupciones inesperados? ¿Vale la pena? Si no es así, ¿debería utilizar una estrategia de ejecución hasta el fracaso?

Usando el ejemplo de la Pregunta 5, ¿qué se podría haber hecho para evitar el desglose de $ 3250?

Una vez que su técnico solucione el problema, sabrá qué causó la falla. Conocer la causa de la falla le permite planificar y programar el mantenimiento para evitar más averías.

Por ejemplo, digamos que un filtro obstruido causó daños en el motor, lo que provocó la avería. Ahora sabemos qué hacer. Reemplace el filtro de la carretilla elevadora cada 3 meses junto con el cambio de aceite para que el aire pueda fluir libremente a través del motor de la carretilla elevadora, lo que debería evitar que se deteriore y se rompa.

La solución no siempre es tan clara como cambiar un filtro, pero hacer el análisis RCM le permite obtener los datos para tomar la decisión si gastar recursos en mantenimiento preventivo vale la pena prevenir las averías . Si no es así, una estrategia de ejecución hasta el fracaso (reactiva) podría satisfacer mejor sus necesidades.

Pregunta 7: ¿Qué se debe hacer si no se puede encontrar una tarea proactiva adecuada (acciones predeterminadas)?

Esta pregunta suena más confusa de lo que es.

Aquí hay otra forma de expresarlo:

Si no puede implementar planes de mantenimiento preventivo o predictivo para resolver el problema, ¿hay algo más que se pueda hacer?

Seguro que hay esto. Solo se necesita un poco de pensamiento creativo.

Por ejemplo, supongamos que tiene una carretilla elevadora vieja y decide que la mejor opción sería dejarla funcionar hasta que muera. Puede evitar el tiempo de inactividad de la producción que se produce cuando el montacargas finalmente se descompone poniendo en marcha un proceso para alquilar un montacargas o pedir prestado un montacargas de un departamento diferente para no perder productividad. Con frecuencia, es mejor encontrar estas soluciones cuando se intercambian ideas con otras personas de su equipo (es decir, técnicos, administración, personal de producción, otros departamentos).

Esta es una situación en la que la avería inesperada no es realmente tan inesperada, por lo que puede preparar la solución por adelantado.

¿Cómo puede su empresa implementar cambios basados en el análisis RCM?

Una vez que haya respondido a las preguntas anteriores, es hora de comenzar a implementar cambios basados en los resultados de su análisis RCM.

A partir de aquí, determinará qué plan se necesita. A continuación, se muestra un desglose de algunas de las estrategias de mantenimiento más comunes y cómo implementarlas.

Ejecutar hasta fallar / Mantenimiento reactivo

Definición: Arreglar el equipo cuando falla.

Ejemplo: Si espera a que su placa de circuito falle antes de enviar a un técnico a repararla, entonces está confiando en el mantenimiento correctivo. Este tipo de mantenimiento tiende a ser el más costoso, pero nunca completamente evitable. Dicho esto, el mantenimiento correctivo tiene su momento y lugar y, debido a su análisis de Mantenimiento centrado en la confiabilidad, sabrá cuándo usarlo correctamente.

Mantenimiento preventivo

Definición: Trabajo que se realiza regularmente de forma programada para disminuir la probabilidad de falla del equipo. El mantenimiento preventivo se realiza mientras el equipo aún está en condiciones de funcionamiento para evitar averías inesperadas.

El mantenimiento preventivo puede generar retornos de hasta un 545%. A continuación, le indicamos cómo puede implementar su propio plan:

Paso 1. Seleccione máquinas que requieran un mantenimiento regular y tengan altos costos de reemplazo / reparación. La programación del mantenimiento preventivo de estos activos proporcionará a su empresa los mayores beneficios.

Paso 2. Determine un programa de mantenimiento basado en los requisitos del activo

¿Con qué frecuencia cada máquina requiere cuidados preventivos de rutina? - Esta información se puede encontrar en el manual de la máquina. Si no puede encontrar el manual, visite el sitio web del fabricante, ya que normalmente tienen una copia en línea.

Paso 3. Reúna información relevante de sus colegas y supervisores. Es posible que deba hablar con los miembros del equipo de producción u otro personal para tener una idea clara de cómo puede implementar mejor un plan preventivo y cuándo es mejor reparar el equipo.

Paso 4. Implemente su mantenimiento preventivo. Ahora debe decidir si desea ejecutar su plan manualmente o si desea implementar un sistema CMMS que pueda automatizar los procesos.

Una vez que el plan de mantenimiento preventivo esté funcionando sin problemas, poco a poco comience a agregar otros activos que se beneficiarán de un buen programa de mantenimiento preventivo. Antes de que se dé cuenta, todos sus equipos estarán en su plan de mantenimiento preventivo y comenzará a ver los beneficios.

Para obtener una guía más detallada sobre cómo implementar con éxito una estrategia de mantenimiento preventivo, consulte nuestro Cómo pasar del mantenimiento reactivo al mantenimiento preventivo o Cómo hacerlo.

Mantenimiento predictivo

Definición: Determina el estado del equipo mientras está en uso mediante hardware y software diseñados para medir la funcionalidad o anomalías. El retorno de la inversión se obtiene sabiendo exactamente cuándo se necesitan los servicios y solo reparando el equipo cuando es necesario. Cuando se implementa correctamente, el mantenimiento predictivo es muy rentable.

Estudios independientes del ISI (Institute for Scientific Information) han demostrado que el mantenimiento predictivo puede reducir las tareas de mantenimiento preventivo en un 15% y tener un efecto general sobre el tiempo de inactividad del 1-2%.

Ejemplo: Supongamos que utiliza un equipo de imagen térmica para determinar cuándo es necesario reparar las placas de circuito. Las inspecciones visuales no detectarán problemas como el sobrecalentamiento de la placa de circuito. Este es un mantenimiento predictivo porque está reparando el equipo solo cuando necesita una reparación en lugar de depender del tiempo o el uso a través de un plan de mantenimiento preventivo.

Pasos para implementar el mantenimiento predictivo:

El mantenimiento predictivo requiere hardware y software. En nuestro ejemplo anterior, se necesitarían una cámara de imagen térmica y un software de imagen térmica para determinar si es necesario reparar las placas de circuito. A menudo, las inversiones en hardware y software pueden resultar caras. Afortunadamente, han surgido empresas de mantenimiento predictivo en todo el país y son bastante asequibles.

Si está preparado para realizar la inversión necesaria en hardware y software, obtenga una lista de los equipos en los que le gustaría implementar el mantenimiento predictivo. Después de eso, investigue un poco en línea o comuníquese con el fabricante para averiguar qué necesita para emplear el mantenimiento predictivo para ese equipo.

Además, configurar sensores en su equipo y sincronizarlos con su CMMS puede reducir en gran medida los costos generales, aunque la inversión inicial aún tiende a ser grande.

Si su CMMS tiene las integraciones correctas, podrá comunicarse con los sensores y le permitirá saber cuándo y con qué frecuencia necesita realizar estas tareas de mantenimiento predictivo.

Para ver en profundidad qué es un CMMS, consulte nuestra guía ¿Qué es un sistema CMMS y cómo funciona?

En conclusión

El mantenimiento centrado en la confiabilidad puede ayudarlo a ver la importancia de las decisiones sobre el mantenimiento de sus activos. Este método probado de análisis ayudará a su empresa a ahorrar tiempo, dinero y recursos, lo que, a su vez, mejorará sus ganancias.

Si está interesado en mejorar sus operaciones de mantenimiento, consulte Limble CMMS para saber cómo podemos ayudar.

2 comentarios

-

Edward J Turk 9 de septiembre de 2018, 5:09 p. M.

Compare RCM con el mantenimiento predictivo para mí.

Gracias Ed

Responder -

David 20 de septiembre de 2018, 1:55 p. M.

El mantenimiento predictivo es un proceso o método estructurado en el que RCM emplea para cumplir su teoría de aumentar la productividad de los equipos y activos. Es como comparar girar en una intersección y compararlo con conducir.

Responder

Mantenimiento y reparación de equipos

- Guía de indicadores clave de rendimiento de fabricación

- ¿Qué es la confiabilidad?

- Abajo el mantenimiento. Mejore la confiabilidad.

- ¿Qué es la cultura de confiabilidad?

- Mantenimiento basado en condiciones:una guía completa

- Fiabilidad:¡No es todo sobre mantenimiento!

- Los mejores en mantenimiento y confiabilidad

- Los detalles importan en el mantenimiento y la confiabilidad

- Fiabilidad orientada a la familia

- 5 claves para mantener la confiabilidad del equipo

- Cómo implementar el mantenimiento centrado en la confiabilidad (RCM)