En mantenimiento, dos más dos pueden equivaler a ocho

La mayoría de los departamentos de mantenimiento profesan estar convencidos de la necesidad de planificar y programar el mantenimiento y de realizar un mantenimiento basado en las condiciones. Sin embargo, el beneficio de usarlos juntos parece estar envuelto en un misterio. Abramos el capó y veamos cómo funcionan juntos para producir resultados que superan con creces la suma de los beneficios de cada uno usado solo. Comencemos examinando brevemente cada uno de los conceptos.

Planificación y programación de mantenimiento

En pocas palabras, la planificación y programación del mantenimiento prioriza y organiza el trabajo para que pueda ejecutarse de manera altamente eficiente.

Tanto los gerentes como los empleados por horas en las tiendas, la contabilidad, las compras, la ingeniería y la producción deben aceptar el concepto y hacer su parte para que funcione. Algunos de los principales resultados de la planificación y la programación son:

- Un enfoque organizado para analizar y ejecutar cualquier trabajo identificado.

- Planes detallados, reglas y registros para la evaluación y ejecución del trabajo.

- Utilización eficaz de planificadores, supervisores y artesanos.

Estos resultados deberían producir estos beneficios:

- Ahorro de costos debido al uso eficiente de las horas de trabajo de mantenimiento.

- Mayor rendimiento de producción gracias a una ejecución más rápida de todos los trabajos.

- Reducción de lesiones y menos estrés gracias a un mejor flujo de trabajo.

Como podemos ver, ¡se trata de eficiencia y organización!

Cuando la planificación y la programación del mantenimiento se implementan solas, los artesanos a menudo continúan frustrados con las emergencias causadas por averías "sorpresivas", lo que los obliga a eludir los procedimientos de planificación y programación que trabajaron arduamente y durante mucho tiempo para implementar.

A continuación, veamos el mantenimiento basado en condiciones.

Mantenimiento bajo condiciones

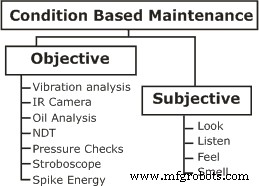

El mantenimiento basado en condiciones, o mantenimiento predictivo, como se le llama a menudo, se puede definir de diferentes formas. Sin embargo, es importante tener en cuenta que va mucho más allá del análisis de vibraciones.

Figura 1. Una definición común de

Mantenimiento basado en condiciones

El resultado del mantenimiento basado en la condición es encontrar fallas futuras antes de que se manifiesten como una falla del equipo o un componente. Una avería se define como la pérdida de la función para la que se diseñó un componente, por ejemplo, cuando una bomba deja de bombear.

- Como podemos ver, el resultado es pura información:saber que un artículo se romperá en el futuro. Esto en sí mismo no evita fallas, pero le permite:

Recopile información sobre el equipo y las piezas afectadas por futuras averías. - Planifique y programe la reparación.

- Elimina el costo de los daños resultantes causados por una falla funcional.

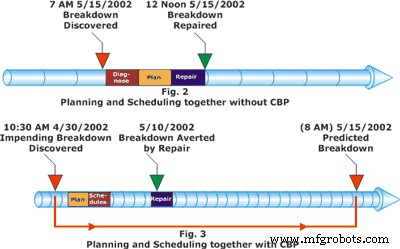

Cuando lo repara antes de que se produzca una avería, normalmente ahorra del 50 al 90 por ciento (compare las Figuras 2 y 3).

Figura 2. Planificación y programación sin función basada en condiciones

Mantenimiento. Cuando se descubre una avería, debe

diagnosticarlo, planificarlo y repararlo de inmediato para recuperar la producción

está funcionando. Por lo general, no se ahorran recursos en este momento.

Figura 3. Planificación y programación y basado en condiciones

Mantenimiento. Cuando se descubre una falla inminente antes de

tiempo, tiene tiempo para planificarlo, obtener repuestos, programarlo y repararlo

antes de que ocurra una avería. Esto suele costar de 50 a 90

por ciento menos y a menudo se puede programar con otras reparaciones para

menor impacto en la producción.

El grado de ahorro anterior depende de qué tan pronto lo detecte, si se puede reparar en línea y el costo de las reparaciones. Compare encontrar una avería inminente en un motor estándar que tiene en stock, conectado a una línea de producción programada para mantenimiento el próximo miércoles de 8 a.m. a 4 p.m., con el escenario en el que un motor que no estaba en stock falló por la noche y forzó el cierre de la línea. Para reparar. El segundo escenario costará mucho más que el primero, ya que la gente se esfuerza por encontrar lo que está mal, llama a varios comercios y tal vez a tiendas. Agregue horas extraordinarias, pérdidas de producción y contacto con proveedores para encontrar reemplazos y surge una imagen familiar.

La implementación del mantenimiento predictivo por sí sola con frecuencia da como resultado que muchos elementos se marquen para su reparación. Sin embargo, solo algunos de ellos se están reparando realmente, ya que el mantenimiento no tiene las prácticas de trabajo eficientes (lea la planificación y la programación). Por supuesto, esto desmoraliza a los operadores y a los artesanos, ya que la mayoría de los elementos que encuentran utilizando el mantenimiento predictivo aún se descomponen en lugar de repararse cuando se descubren.

El matrimonio

Por otro lado, cuando el mantenimiento predictivo y la planificación y la programación se utilizan juntos, se producen sinergias como:

- costo reducido de repuestos y material

- aumento de la productividad laboral (principalmente en mantenimiento, pero también para los operadores)

- mejor satisfacción laboral

- mayor rendimiento de producción

- prácticas laborales efectivas

- calidad de producción mejorada

A estas alturas, puede ver claramente que dos más dos pueden equivaler a ocho cuando usa la planificación, la programación y el mantenimiento predictivo juntos.

Torbjörn (Tor) Idhammar es socio y vicepresidente de consultores de gestión de confiabilidad y mantenimiento de IDCON Inc. Michael Lippig es el gerente de desarrollo comercial. Las principales responsabilidades de Tor incluyen capacitación y soporte de implementación para el mantenimiento preventivo / cuidado esencial y monitoreo de condición, planificación y programación, administración de repuestos y eliminación de problemas de causa raíz. Es el autor de "Condition Monitoring Standards" (volúmenes 1 al 3). Obtuvo una licenciatura en ingeniería industrial de la Universidad Estatal de Carolina del Norte y una maestría en ingeniería mecánica de la Universidad de Lund (Suecia). Póngase en contacto con Tor al 800-849-2041 o envíe un correo electrónico a [email protected].

Consultores de Gestión en Fiabilidad y Mantenimiento - IDCON

www.idcon.com

Mantenimiento y reparación de equipos

- Realice más trabajos de mantenimiento con una planificación adecuada

- Reuniones matutinas:planificación y programación de mantenimiento

- Una mejor planificación del mantenimiento es la bala de plata de MillerCoors

- Las herramientas ajustadas pueden desbloquear la confiabilidad

- Planificación de mantenimiento:¿Qué beneficios ofrece?

- Trabajo en equipo, planificación y programación

- La muerte del departamento de mantenimiento y lo que podemos hacer al respecto

- Ja, la mentalidad maar puede dañar la planificación

- Tramos de control para planificadores de mantenimiento y otros

- ¿Qué puede hacer para mejorar el mantenimiento y la confiabilidad?

- Boeing acuerda mejorar los procesos de planificación de mantenimiento