Anomalías y fallas de los rodillos de laminación

Anomalías y fallas de los rodillos de laminación

Los rodillos son partes cambiantes de un laminador que se utilizan para reducir la sección transversal y la forma del material que se está laminando. Son partes sometidas a grandes esfuerzos en un tren de laminación y están sujetas a desgaste. Se utilizan tanto en las fábricas de productos planos como en las de productos largos. Los rodillos son la parte más crítica de los trenes de laminación y el rendimiento del tren de laminación depende mucho de la calidad y el rendimiento de los rodillos.

Los rodillos funcionan en condiciones severas y su aplicación exige una combinación óptima de varias propiedades, como resistencia al desgaste, tenacidad, etc. Durante el laminado, los rodillos están sometidos a una gran carga y el área de contacto entre el rodillo y el material que se enrolla sufre desgaste. Además, los rollos deben ser capaces de resistir las fluctuaciones mecánicas y térmicas a las que generalmente están expuestos durante el laminado. Por lo tanto, los rollos tienen una vida de campaña limitada. Una vez que finaliza la vida de la campaña, se requiere cambiar las tiradas para continuar con la tirada. El estado de la superficie es uno de los criterios que determinan el cambio de rollo.

Los cilindros que se retiran del laminador se revisten en el taller de rectificado/torneado de cilindros y se preparan para otra campaña de laminación en el laminador. Los rollos se desechan cuando su diámetro alcanza el diámetro mínimo de descarte.

Los trenes de laminación exigen cada vez más rodillos que sean capaces de mantener la forma y el perfil durante mucho más tiempo con el objetivo de prolongar la duración de las campañas de laminación. Normalmente, la vida útil de los rodillos de cualquier tren de laminación está limitada por el desecho planificado de rodillos. Sin embargo, a pesar de la cuidadosa atención brindada por el proveedor de rodillos y también durante la operación del tren de laminación, se producen anormalidades y fallas en los rodillos durante el servicio. La falla de un rodillo es una gran catástrofe en el tren de laminación que no solo conduce a la pérdida parcial o total de los rodillos, sino que también requiere la eliminación de los adoquines resultantes en el tren, provoca la parada del tren y daños en el equipo del tren de laminación. Todo esto afecta adversamente el rendimiento del molino. Por lo tanto, se deben evitar las fallas en los rollos.

Puede haber varias razones para las anormalidades y fallas del rollo. Algunas de las razones son atribuibles al fabricante de rollos, mientras que otras razones son atribuibles a los trenes de laminación. Los fallos de los rodillos también pueden producirse por causas atribuibles tanto a los fabricantes de rodillos como a los trenes de laminación.

Las razones atribuibles al fabricante de los rodillos son los defectos internos de los rodillos, que incluyen dureza no uniforme, tensión residual excesiva, microestructura irrazonable, baja resistencia del material, transformación de la estructura para formar tensión interna o contracción suelta para disminuir el área de carga efectiva, etc. Razones para la falla del rollo también puede incluir un sistema de enfriamiento inadecuado que causa estrés térmico en el rollo que conduce a la rotura del barril. Las anormalidades en el rodamiento también pueden causar la rotura del rollo. Otras razones para las fallas de los rodillos incluyen el diseño irrazonable de los rodillos y las ranuras de los rodillos, deformación excesiva en una sola pasada, grietas profundas, fatiga y desconchado, etc. Algunas de las razones importantes de las anormalidades y fallas de los rodillos se describen a continuación.

Defectos y anormalidades en los rollos

Los pequeños agujeros y las porosidades son los defectos que pueden aparecer en la superficie o pueden estar debajo de la superficie. Los agujeros pueden ser de contorno circular o irregular, con o sin un interior brillante. Se dispersan aleatoriamente en el cilindro de rollos de los rollos fundidos en frío. Un interior brillante se ve más a menudo en los defectos del subsuelo e indica gas atrapado sin exposición al aire para permitir que se produzca la oxidación. El gas puede provenir del revestimiento del molde o incluso de grietas en el molde frío. Las causas alternativas de defectos similares, normalmente conocidos como porosidad, son la falta de alimentación interdendrítica durante la solidificación o posiblemente el desarrollo de gas procedente de la masa fundida. En algunos casos, para los rodillos estáticos de hierro fundido, los orificios se "rellenan" con líquido residual y se ven como puntos duros con un contorno circular. Esta característica causa problemas en la calidad de la superficie, pero rara vez, si es que alguna, conduce a fallas catastróficas. Estos defectos se consideran como falta de rollo.

Las inclusiones no metálicas son una anomalía del rollo. La inclusión no metálica puede ser de diferente tamaño y apariencia. Existen diferentes fuentes posibles para las inclusiones no metálicas, como escoria o atrapamiento de fundente o partículas extrañas provenientes del molde o del equipo de fundición. Esta es una anomalía de laminación y afecta la calidad de la superficie, pero normalmente no provoca fallas masivas de laminación.

Los puntos duros y blandos de los rollos son defectos superficiales y/o subterráneos. Estos defectos aparecen como manchas circulares o semicirculares, blancas o grises dentro del material de la cubierta y son más duros o más blandos que el metal base circundante. Normalmente no aparecen como un único defecto localizado sino que generalmente afectan a gran parte de la carrocería del rollo. Este hecho se limita a los cilindros de fundición centrifugada para los que se pueden dar diferentes explicaciones. Los puntos duros muestran una concentración de carburos de hierro segregados, mientras que los puntos blandos muestran áreas empobrecidas en carburo o enriquecidas con grafito. Una causa es probablemente el efecto de segregación causado por una burbuja de gas, que es empujada por la fuerza centrípeta, a través del metal de la cubierta justo antes de la solidificación final. El gas se origina por la descomposición repentina del agua de cristalización contenida en el aglutinante del material de recubrimiento. Otras razones pueden estar relacionadas con la vibración excesiva del molde durante la fundición por rotación, lo que influye en la segregación durante la solidificación en la interfaz sólido/líquido. Esta es una anomalía de laminación que puede provocar marcas en la superficie del material que se está laminando, pero no fallas graves en el servicio.

Variaciones de dureza del rollo

En el caso de los rollos, es difícil obtener lecturas correctas de dureza y la relación lineal de la dureza con otras propiedades siempre está limitada hasta cierto punto. Esto se debe a que los materiales de los rollos tienen una amplia variación de composición y estructuras. Por lo tanto, las lecturas de dureza son más confusas que útiles en el caso de los rollos. Las opiniones de los fabricantes de rodillos y los usuarios de rodillos sobre las lecturas de dureza siempre han sido diferentes entre sí.

Solo la dureza de la superficie se puede medir en un rollo de forma no destructiva. Esta medida de dos dimensiones generalmente se considera representativa del volumen tridimensional detrás de la superficie. Pero en el rollo existe un gradiente de dureza debido a las variaciones macroscópicas y microscópicas causadas por la fundición (disminución de la velocidad de solidificación al aumentar la distancia desde la superficie) y el tratamiento térmico (disminución de la velocidad de enfriamiento al aumentar la distancia desde la superficie durante el templado en relación con el tiempo-temperatura- curvas de transformación). Las profundidades de dureza adicionales están influenciadas por las composiciones y los métodos de tratamiento térmico.

Además, el material del rollo es extremadamente duro y, por lo tanto, está fuertemente influenciado por el endurecimiento por trabajo (en el torno o la rectificadora) y el revenido (en la rectificadora). La dureza tiene un impacto en la resistencia al desgaste. Pero tampoco es correcto que todo mejore con mayor dureza. Otros parámetros tienen un mayor impacto en el rendimiento del rodillo, como la composición, la microestructura y las tensiones residuales.

Además, existe una variación de dureza en la superficie del cilindro en el caso de los cilindros, ya que el área superficial del cuerpo del cilindro es bastante grande. Además, después de que el rodillo ha sido utilizado para laminar en el tren, la falta de uniformidad de la dureza puede aumentar debido a que la parte central del rodillo, que está en contacto con el material caliente que se está laminando, se templa provocando una disminución de la dureza.

Tensiones residuales

Los rollos normalmente tienen tensiones residuales. Estas tensiones residuales son bidimensionales en la superficie y tridimensionales en el volumen. En la superficie, la tensión radial es cero y la tensión longitudinal (axial) también es cero en el borde del cilindro. En la parte principal del barril, axial y circunferencial (tangencial) son iguales en signo y tamaño. En la línea central, cerca del área axial del rodillo, los esfuerzos tangenciales y radiales son iguales en tamaño y signo. Aquí, la relación entre la tensión longitudinal y la tangencial/radial viene dada por la relación entre el diámetro del rollo y la longitud. Cuya tensión supera la resistencia del material del rollo, provoca una rotura espontánea del rollo. La fractura puede ser perpendicular a la dirección axial en caso de que la tensión longitudinal sea demasiado alta primero, o la fractura puede ocurrir en dirección axial si la tensión tangencial/radial es demasiado alta primero.

La tensión residual tiene un alto impacto en la resistencia de los rodillos. La resistencia a la compresión aumenta la resistencia a la fatiga, reduce la propagación de grietas y reduce el esfuerzo cortante en la superficie del cilindro del rodillo y el endurecimiento por trabajo. La tensión residual de tracción puede provocar la rotura del rollo. Las tensiones residuales de compresión y tracción en un rodillo se compensan entre sí en la sección transversal del rodillo. Es necesario controlar el nivel adecuado de tensiones residuales en los rodillos.

Daño de rodadura por carga única y rotura térmica

El daño del rollo también puede ser causado por una sola carga. Siempre que el rollo se coloca en el tren de laminación y comienza la laminación, la superficie del rollo se calienta hasta una temperatura media, que se estabiliza después de un tiempo de laminación. Durante este período, existe un gradiente de temperatura en el rollo con más calor en el exterior y más frío en el interior. Debido a este gradiente de temperatura, la parte exterior del rollo tiene más dilatación térmica que la parte interior. Esto crea tensión térmica en el rollo con tensión de compresión en el exterior y tensión de tracción en el interior. La tensión de tracción térmica se suma a la tensión de tracción residual y si la tensión de tracción total alcanza la resistencia del material, se inicia una fisura que es el punto de partida para la falla del rollo. Cuanto más baja es la temperatura inicial del rollo cuando se introduce en el molino; mayor es el riesgo de rotura térmica.

En caso de rotura térmica, el cañón se rompe mostrando líneas de fractura orientadas radialmente cuyo origen está en o cerca del eje del cañón. La fractura es perpendicular al eje de balanceo y generalmente ocurre cerca del centro de la longitud del cañón. La rotura térmica está relacionada con la máxima diferencia de temperatura entre la superficie y el eje del cilindro del rodillo. La diferencia de temperatura puede ser inducida por una alta tasa de calentamiento de la superficie del cilindro que surge de un enfriamiento deficiente del cilindro o incluso una interrupción del enfriamiento del cilindro o un alto rendimiento al comienzo de la campaña de laminación. Esta diferencia de temperatura entre la zona exterior y la parte interior del rodillo inicia tensiones térmicas que se superponen a las tensiones residuales existentes en el rodillo. A modo de ejemplo, una diferencia de temperatura de 70 ºC entre la superficie exterior y el eje del rodillo provoca tensiones térmicas adicionales en el sentido longitudinal de unos 1.100 kg/cm2 durante la fase crítica tras el inicio de la campaña de laminación. Una vez que las tensiones de tracción longitudinales totales en el núcleo superan la resistencia máxima del material del núcleo, se induce una ruptura térmica repentina. Esto puede ser una falla del molino o una falla del rodillo.

De hecho, hay tres factores que son importantes para la rotura térmica. Estos son (i) gradiente térmico, (ii) resistencia e integridad del material del núcleo y (iii) tensiones residuales. En realidad, menor es la resistencia del material del núcleo del rollo; mayor es el riesgo de rotura térmica.

La tensión residual tiene un alto impacto en la rotura térmica. Las tensiones residuales son siempre tensión de compresión en el exterior y tensión de tracción en la parte interior del rollo. Estos esfuerzos se reducen en todas las áreas donde se mecanizan las ranuras en el rollo, pero permanecen altos en las áreas entre las ranuras. Cuando estos rodillos se calientan durante el proceso de laminación, se añade tensión térmica a la tensión residual y cuando la tensión de tracción total (como máximo entre las ranuras) alcanza los límites de resistencia del material, se produce rotura térmica entre las ranuras.

Daño mecánico y físico de los rollos

Los rollos también pueden tener daños mecánicos. Pueden producirse daños mecánicos en los rodillos debido a una sobrecarga mecánica local. Es bastante común encontrar algunas intrusiones, magulladuras, impresiones en los rollos. Esto sucede cuando cualquier material extraño ingresa a los rollos junto con el material que se está enrollando. El daño a los rodillos se produce cuando la dureza del material extraño es alta o su tamaño es lo suficientemente grande como para causar una impresión profunda en los rodillos. En caso de impresión profunda de rollos, se hace necesario mecanizar los rollos.

El daño físico de los rollos puede ser de varios tipos. Estos se describen aquí.

El pelado es una de las anormalidades en los rollos. Durante la laminación, se forma una fina capa de óxido en la superficie del laminado dentro del ancho de laminación. La eliminación parcial de solo esta capa de óxido se conoce como peeling. Este desprendimiento se puede identificar fácilmente cuando se observa como rayas circunferenciales plateadas del material del rollo principal, entremezcladas con rayas de óxido azul/negro que aún se adhieren a la superficie del rollo. La capa de óxido en la superficie del rodillo crece en función de la temperatura de la superficie del rodillo al dejar el mordisco del rodillo y el tiempo de exposición al aire a temperatura elevada. Esta capa de óxido está sometida a esfuerzos cortantes alternos debido a la diferencia de velocidad superficial del material que se está laminando y el rodillo. Una vez que se supera la resistencia a la fatiga de esta capa de óxido, comienza el pelado de esta capa. El pelado se caracteriza siempre que solo la capa de óxido se elimine por cizallamiento, mientras que el material básico del rollo permanece intacto y continúa resistiendo las fuerzas de cizallamiento. La aparición de este fenómeno depende de las condiciones de laminación, incluida la temperatura de la superficie del material que se lamina (que determina en gran medida la naturaleza y la dureza de la escala), la reducción de laminación, el enfriamiento de la laminación y la duración de la campaña de laminación. Pelar el rollo es una característica del molino.

Las magulladuras o marcas mecánicas son muescas locales en el cilindro del rodillo combinadas con magulladuras inducidas por el calor, grietas por fuego y grietas por presión dentro o fuera del ancho de rodadura. Estas marcas se ven predominantemente en los cilindros de trabajo de las cajas de acabado traseras de los laminadores. Estos son causados por sobrecargas extremas locales relacionadas con cantos rodados, extremos doblados y/o fríos del material que se está laminando, objetos extraños o partículas de escamas más gruesas que han pasado a través del espacio del rodillo. Todas estas anormalidades, cuando ocurren a alta velocidad de laminación, pueden causar alta presión así como deformación y calor por fricción. Estas condiciones pueden crear daños superficiales locales en los rollos. Son el resultado de anomalías en el molino si el proceso de laminación se sale de control.

La formación de bandas es una anomalía de los rollos. Son las áreas brillantes muy peladas las que aparecen en el rollo de trabajo y están orientadas en la dirección circunferencial y muy a menudo tienen la forma de bandas con una superficie muy rugosa. Las bandas suelen aparecer en los rodillos de trabajo ICDP (indefinite chilled double pour) en las primeras cajas de acabado de los laminadores en caliente, incluso después de tiempos de campaña bastante cortos. También es posible la formación de bandas cuando se utilizan rodillos de trabajo con alto contenido de cromo después de tiempos de funcionamiento más prolongados en las mismas posiciones y soportes críticos. Debido a las fuerzas de fricción alternas en combinación con las cargas térmicas alternas que superan la resistencia al corte por fatiga en caliente del material de la cubierta, se desarrollan y se propagan grietas paralelas en la superficie dentro de la profundidad de las grietas de fuego primarias hasta que las áreas agrietadas por el fuego se separan del rollo. Una vez que la superficie del rodillo se deteriora localmente, se inducen picos de fuerzas de cizallamiento que conducen a un desarrollo muy rápido de bandas despegadas alrededor del cilindro del rodillo. La capa eliminada tiene una profundidad de alrededor de 0,1 mm a 0,2 mm, que corresponde más o menos a la profundidad de las grietas primarias. Esta ocurrencia está relacionada principalmente con las condiciones del molino.

La soldadura del material que se está laminando se realiza en el cilindro del cilindro, principalmente en los cilindros de trabajo de las cajas de acabado traseras, especialmente cuando se laminan calibres delgados. Una alta presión específica de laminación en combinación con una baja temperatura de laminación son condiciones básicas para soldar el material que se está laminando a la superficie del cilindro. En particular, las anomalías de rodadura, como cantos rodados, ondulaciones y extremos doblados del material que se está enrollando, provocan presiones extremadamente altas que favorecen la adherencia del material al rollo. Por lo tanto, se induce una mayor deformación plástica de la superficie del rodillo en forma de muescas, o incluso desprendimiento, en estas áreas sobrecargadas donde el desarrollo de calor severo agrega grietas o magulladuras. La elección incorrecta de la calidad del rodillo para las últimas cajas de acabado puede provocar un atascamiento catastrófico. Este daño es causado por las condiciones del molino.

En la superficie del cilindro pueden aparecer ranuras circulares onduladas que coincidan con el borde del material que se está laminando en los molinos planos. La extensión depende de la variación en el ancho del material que se está laminando antes de un cambio de rollo. Este aspecto se observa normalmente en los rodillos de trabajo de las primeras cajas de acabado. Esto se debe a una mayor resistencia a la deformación del borde del material que se está laminando, combinada con altas tasas de reducción en las primeras posiciones de acabado. Si el borde del material que se está laminando está considerablemente más frío que el centro y si hay escamas duras en el borde, una carga específica más alta provoca un mayor desgaste localizado en la superficie del rodillo. Esto es más frecuente cuando se laminan aceros inoxidables con grados de laminación altamente aleados. Esta es una ocurrencia relacionada con el molino.

A veces, debido a las anomalías en el tren de laminación, los motores impulsores acumulan un gran momento de torsión. La gran acumulación de momento tiene lugar ya que los motores son siempre una parte fuerte y potente del molino. Debido a la acumulación del enorme momento de torsión, se produce una falla en el cuello del cilindro, ya que el cuello del cilindro suele ser la parte más débil de todo el sistema. Cuando se rompe el cuello del rollo, muestra una estructura típica de una explosión rápida y quebradiza con el área fracturada normalmente inclinada a 45 grados con respecto a la dirección axial. Sin embargo, las fallas por fatiga y torsión de los cuellos de los cilindros son poco frecuentes durante la laminación normal.

El muñón del rollo puede sufrir una falla transversal. Generalmente comienza en la parte inferior del radio adyacente al cañón. La cara de fractura sigue el radio y luego continúa hacia el costado del cañón, y corta una parte de la cara del extremo del cañón. En condiciones de carga de choque, la carga máxima puede exceder la resistencia máxima a la flexión del material del núcleo y se produce una fractura, generalmente en el área de la sección transversal más sometida a esfuerzos. En el caso de que un rollo haya sido manipulado incorrectamente por una caída o por el uso incorrecto de la barra porter durante los cambios de rollo, los cuellos de los rollos pueden agrietarse o, con mayor frecuencia, fallar por fractura. El hecho de que una parte del cañón esté unida al muñón indica una falla por mal uso. Esta es una falla del molino.

La falla del muñón puede ocurrir debido a la fractura por flexión. Las líneas de fractura comienzan desde el exterior y se extienden por toda la sección transversal, particularmente comenzando en el área del filete y muy a menudo después de la propagación de la grieta por fatiga. Esta falla surge de las altas cargas de flexión que superan la resistencia última a la flexión o la resistencia a la fatiga del muñón. Por lo general, se limita a cilindros de trabajo 2-Hi de cualquier grado en soportes de trenes de laminación en caliente. Este tipo de rotura puede ser causado por (i) altas cargas de rodadura combinadas con un diseño de rodillo débil, (ii) anomalías de rodadura con fuerzas de flexión extremas, (iii) calidad inadecuada del rodillo en lo que respecta a la resistencia del muñón, y (iv) un efecto de muesca como consecuencia de un radio de filete demasiado pequeño, ranuras circunferenciales y grietas por fatiga inducidas por la corrosión, etc. Esto es una falla del molino o del rodillo.

En caso de falla del muñón debido al par de torsión del extremo de transmisión, la cara de fractura está inclinada con respecto al eje del rodillo y puede mostrar una fractura por cortante completa, que muy a menudo forma una ruptura en forma de cono. Este tipo de fractura ocurre en el extremo impulsor que se inicia desde la sección más débil, que a menudo es el rebaje del anillo partido, y se propaga hacia el centro del cuello o desde la raíz del radio del extremo de la pala. Esto sucede cuando el par en el extremo impulsor ha superado la resistencia a la torsión del material del muñón. La resistencia del muñón también se ve afectada por el efecto de muesca de los radios agudos, es decir, en el rebaje del anillo dividido, o cualquier otro generador de tensión, como los orificios radiales. La carga puede ser normal para el diseño y la operación del molino, en cuyo caso el material del rollo requiere mejoras o la carga puede exceder la operación estándar del molino, que a su vez es más alta que la resistencia a la torsión del material del rollo. Las sobrecargas se pueden experimentar a través de una variedad de condiciones tales como (i) una parada del molino debido a una etiqueta, (ii) anomalías de laminación, como soldadura del material que se está laminando, preajuste incorrecto del espacio del laminado, etc., y (iii) ajuste incorrecto del eje de transmisión, ya sea por el laminador o por un mecanizado incorrecto del extremo de transmisión. Esto generalmente es una falla del molino.

La falla del diario también puede deberse a los cojinetes desgastados y agarrotados. Se pueden producir marcas o rayones profundos en el muñón en el área del rodamiento, ya sea a lo largo del eje o en la dirección circunferencial. También puede haber muescas e inclusiones de fragmentos de cascarilla de laminación u otros materiales extraños. Otros daños pueden incluir oxidación y erosión de la superficie del suelo debajo del rodamiento. Las marcas de rotación y las grietas de fuego pueden ser evidentes en el área de apoyo y, en casos extremos, puede resultar en una rotura térmica del cuello. Las grietas también pueden propagarse desde los orificios de inyección de aceite. Los sellos inadecuados, dañados o incluso faltantes permiten la intrusión de agua, incrustaciones y otras partículas extrañas en el espacio entre la pista del cojinete interior y el muñón. Los rasguños profundos a lo largo del eje son causados por residuos entre el cojinete y el muñón que se clavan en la superficie cuando se retira el cojinete para el rectificado de rodillos. La viscosidad de la grasa que es demasiado baja y la holgura incorrecta entre el rodamiento y el muñón, junto con partículas extrañas, pueden causar daños en la superficie y desgaste cuando el anillo interior del rodamiento se mueve alrededor del muñón del rodillo debido a un microdeslizamiento. Esto puede incluso inducir la soldadura en frío y la cohesión entre el muñón y el cojinete, además del bloqueo de los orificios de lubricación. El resultado puede incluir altas cargas de fricción, grietas por fuego debido al calor producido y un cojinete agarrotado. El desgaste excesivo del muñón, la falta de lubricación, el mecanizado elíptico o el ajuste incorrecto del anillo del cuello o cualquier otra falta de sellado pueden permitir que el agua de enfriamiento del molino penetre debajo del rodamiento y provoque corrosión. Esta es una falla del molino.

Grietas de fuego

Las grietas por fuego son grietas por choque térmico que se forman bajo una velocidad de enfriamiento muy fuerte en la superficie del rodillo. Cuando la superficie del rodillo calentada con un gradiente térmico perpendicular a la superficie del rodillo durante la revolución del rodillo es enfriada por el agua de refrigeración, se acumula tensión de tracción superficial. Cuando la tensión de tracción alcanza la resistencia a la tracción del material del rollo, se inician las grietas (grietas por fuego). Estas grietas solo se forman bajo tensión de tracción.

Un patrón de grietas por fuego en la superficie de los rodillos utilizados para laminación en caliente con refrigeración por agua de los rodillos es bastante normal. Ayuda a mejorar la mordida del rollo. Sin embargo, las grietas de fuego pueden convertirse en grietas más profundas y provocar fallas en los rodillos debido al desconchado. El patrón de grietas por fuego depende de la resistencia del material del rollo. Mayor es la resistencia del material del rollo, más ancha es la red de grietas por fuego y más profundas son las grietas por fuego. El peor tipo de grietas por fuego se produce cuando el molino se detiene con el material caliente entre los rodillos y el enfriamiento por agua permanece encendido. El efecto es más severo en el grupo de soportes de desbaste. En una parada repentina del molino con gran adoquín, es necesario detener el enfriamiento del rollo inmediatamente y permitir que el rollo se enfríe de manera normal sin apagarlo para evitar grietas de fuego profundas. Además, en una parada repentina del molino con grandes adoquines, es recomendable inspeccionar la superficie del rodillo en busca de grietas profundas antes de reiniciar el molino.

Por lo general, hay tres tipos de grietas de fuego. Son (i) petardos en banda, petardos en escalera y (iii) petardos localizados.

Las grietas de fuego en banda corresponden al ancho del material que se está laminando y al arco de contacto entre el rollo de trabajo y el material que se está laminando. La apariencia de estas grietas es del tipo de mosaico habitual, pero tiene un tamaño de malla más grande que un patrón convencional de agrietamiento por fuego. En el caso de una parada de laminación, el material que se está laminando puede permanecer en contacto con los rodillos de trabajo durante un tiempo considerable. La temperatura de la superficie del rodillo aumenta rápidamente en el área de contacto y el calor penetra más profundamente en el cuerpo del rodillo. Las tensiones térmicas inducidas superan el límite elástico en caliente del material del rollo. Cuando se retira el material que se está laminando y se levantan los rollos, la superficie del rollo se enfría y, debido a la contracción de esta área localizada, la superficie comienza a agrietarse. La gravedad de las grietas depende del tiempo de contacto y de la velocidad de enfriamiento. Esta es una falla del molino.

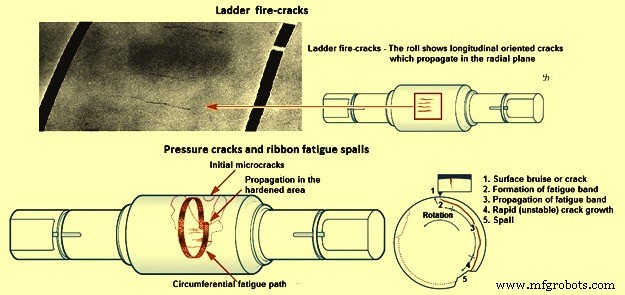

Las grietas de escalera (Fig. 1) están dentro de una banda circunferencial en el cilindro del rollo. Estas son grietas orientadas longitudinalmente que se propagan en planos radiales. Este tipo de petardos pueden iniciarse por falta de refrigeración, por ejemplo, por boquillas de refrigeración bloqueadas. Debido a la pronunciada penetración del calor en el cuerpo del rollo, estas grietas de fuego son mucho más profundas que el agrietamiento por fuego habitual. Esta es una falla del molino.

Fig. 1 Grietas por fuego en escalera y grietas por presión en los rodillos

En el caso de grietas de fuego localizadas, el cañón muestra áreas locales de grietas de fuego, a veces junto con muescas o incluso desconchados locales. Estas grietas ocurren cuando la combinación de tensiones mecánicas y térmicas dentro de estas áreas locales sobrepasan el límite elástico del material del cilindro y se exageran durante el enfriamiento posterior. Las anomalías del molino, como magulladuras por impacto, soldadura del material que se enrolla, arrugas (pellizcos) del borde o el extremo posterior del material que se enrolla, son posibles razones para este tipo de daño. La combinación de grietas por fuego y grietas por presión hace que este daño sea muy peligroso, ya que puede inducir la fatiga de la cinta (Fig. 1) o incluso el desconchado inmediato. Esta es una falla del molino.

Fatiga de balanceo

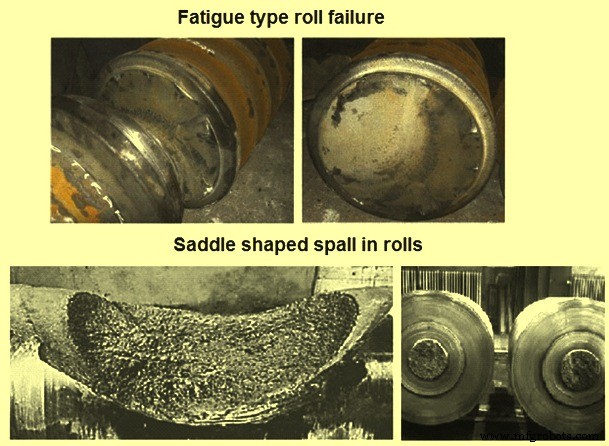

Los rollos también se dañan debido a la fatiga. El daño por fatiga puede comenzar en la superficie o en el subsuelo. El problema de fatiga en los rodillos puede surgir debido a las altas cargas en los molinos. Un ejemplo típico de las fallas por fatiga es el barril de los rodillos de laminación de perfiles (Fig. 2). La fatiga por corrosión también puede ser un problema. Con la fatiga por corrosión, no hay operación segura en absoluto y no hay límite de fatiga. La fatiga por corrosión se puede reducir reduciendo las tensiones nominales mediante la optimización del diseño del rodillo y las altas tensiones residuales de compresión. Otro punto relacionado con la fatiga por corrosión es que no existe una operación segura en absoluto y no existe un límite de fatiga. La rotura por fatiga por corrosión se debe a la tensión y el tiempo alternados.

A veces, después de un problema de enfriamiento en el molino, el rodillo muestra algunas grietas de fuego circunferenciales, que con cierta profundidad realmente reducen la sección transversal del rodillo, y debido a la alta carga, el rodillo puede romperse en condiciones de fatiga de ciclo bajo.

Fig. 2 Falla del rollo por fatiga y astillado en forma de silla de montar en los rollos

Astillamiento

El desconchado puede ser otra razón para la falla del rollo. Hay dos tipos diferentes de desconchados en los rollos. Uno comienza en una grieta superficial inicial, mientras que el otro tipo comienza en el subsuelo. Las grietas en la superficie normalmente son causadas por una sobrecarga local y todo tipo de anomalías de rodadura, incluidas las condiciones de rodadura anormales. Cuando la deformación plástica en la superficie del rollo es mayor de lo que permite el material del rollo, comienza una grieta.

Las astillas que son daños fatales por rodadura siempre tienden a ocurrir con un número relativamente bajo de revoluciones. Esto significa que el inicio de grietas, la propagación de grietas y la falla final por desconchado pueden desarrollarse en una sola campaña de rodadura.

Hay cinco tipos de astillas. Estos son (i) desconchados en la silla de montar, (ii) fisuras por presión y desconchados por fatiga de la cinta, (iii) desconchados relacionados con la unión de la interfaz entre el núcleo y la carcasa, (iv) desconchados debido a una profundidad insuficiente de la carcasa y (v) desconchados en el borde del cilindro.

Las astillas de fatiga en forma de silla de montar (Fig. 2) se originan en el material del núcleo debajo de la interfaz entre la carcasa y el núcleo y se abren hacia la superficie del cilindro. Se pueden ver líneas de fatiga de intensidad variable en las áreas profundas del desprendimiento que indican la dirección de propagación desde el núcleo hasta la superficie del cilindro. Estas astillas ocurren en los cilindros de trabajo con núcleo de hierro de grafito en escamas y se ubican predominantemente en el centro del cilindro. El desconchado es causado por altas cargas cíclicas debido a grandes reducciones cuando se laminan materiales duros y de calibre delgado. Estas cargas inducen altas tensiones alternas en el material del núcleo, más allá del límite de fatiga, y comienzan a formarse muchas microfisuras que provocan un debilitamiento progresivo del material del núcleo. En la siguiente etapa, estas microfisuras se unen y se propagan hacia y a través de la carcasa hasta la superficie del cañón, lo que da lugar a la gran y típica astilla de la silla de montar. Las altas tensiones de tracción residuales que se inducen térmicamente en el núcleo durante la fabricación favorecen este tipo de daños en los rodillos.

En el caso de grietas por presión y desconchados por fatiga de la cinta (Fig. 1), inicialmente, se forman una o más grietas por presión en un área de sobrecarga local, en o cerca de la superficie del cilindro. Tal fisura generalmente está orientada paralela al eje del rodillo pero se propaga en una dirección no radial. En la siguiente etapa, una fatiga, una banda de fractura similar a la lengua de gato se propaga progresivamente en una dirección circunferencial que corre más o menos paralela a la superficie del cañón. La dirección de propagación es opuesta a la dirección de rotación del rollo. La propagación se desarrolla dentro de la superficie de trabajo del rollo, aumentando gradualmente en profundidad y anchura, seguido de un gran desconchado superficial de la superficie del cilindro que lo recubre. Las cargas locales elevadas en los bordes de ataque, los cantos rodados o el doblado del extremo del material que se está laminando superan la resistencia al corte del material de la cubierta e inician la fisura. El laminado subsiguiente fatiga el material y la grieta se propaga hasta que se produce un desconchado espontáneo masivo.

En el caso de los cilindros de doble vaciado, una gran área del material de la cubierta se separa del núcleo siguiendo la interfaz de unión débil hasta que se alcanza un área de unión metalúrgica completa. En este punto, la fractura se propaga rápidamente hacia la superficie del cañón, lo que genera un gran desconchado. Durante la colada de un rollo, el objetivo es lograr la unión metalúrgica completa entre la carcasa y el núcleo de metal. Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.

Proceso de manufactura

- Fundición y laminación de losas delgadas

- Generación Transporte y Usos de Cascarilla de Molino

- Vigas universales y su rodadura

- Laminación de acero en Hot Strip Mill

- Comprensión del proceso de laminación en el laminador de productos largos

- Conceptos básicos del laminado de acero

- Laminadora Rolls and Roll Shop

- Punzones de rodillo:usos y aplicaciones

- Los matices de Mill Turn and Turn Mill:¡Mire más de cerca!

- La Máquina Molino y sus Diferentes Subcategorías

- Proceso de laminación en frío y en caliente