Producción de Ferro-Cromo

Producción de ferrocromo

El ferrocromo (Fe-Cr) es una aleación compuesta de hierro (Fe) y cromo (Cr) que se utiliza principalmente en la producción de acero inoxidable. La proporción en la que se combinan los dos metales (Fe y Cr) puede variar, oscilando la proporción de Cr entre el 50 % y el 70 %.

El Fe-Cr se clasifica frecuentemente por la proporción de Cr a carbono (C) que contiene. La gran mayoría del Fe-Cr producido es el "cromo de carga". Tiene una proporción más baja de Cr a C y se produce más comúnmente para su uso en la producción de acero inoxidable. La segunda ferroaleación de Fe-Cr producida más grande es la 'Fe-Cr con alto contenido de carbono (HC Fe-Cr) que tiene un mayor contenido de Cr y se produce a partir de mineral de cromita de mayor grado. Otros grados de Fe-Cr son 'Fe-Cr de carbono medio' (MC Fe-Cr) y 'Fe-C de bajo contenido de carbono (LC Fe-Cr). MC Fe-Cr también se conoce como carbono intermedio Fe-Cr y puede contener hasta un 4 % de carbono. LC Fe-Cr normalmente tiene un contenido de Cr mínimo del 60 % con un contenido de C que oscila entre el 0,03 % y el 0,15 %. Sin embargo, el contenido de C en LC Fe-Cr puede llegar hasta el 1 %.

La aleación de ferro-cromo (Fe-Cr) es esencial para la producción de acero inoxidable y aceros especiales que son ampliamente utilizados y de alta calidad, típicamente caracterizados por una alta resistencia a la corrosión y una baja tendencia a la magnetización. El ciclo de procesamiento de Fe-Cr implica la reducción química del mineral de cromita.

Fundición de ferroaleaciones HC Fe-Cr

El HC Fe-Cr y el cromo de carga se producen normalmente mediante el proceso de fundición convencional que utiliza la reducción carbotérmica del mineral de cromita (que consta de óxidos de Cr y Fe) utilizando un horno eléctrico de arco sumergido (SAF) o un horno eléctrico de arco abierto de CC (corriente continua). horno.

En SAF, la energía al horno se suministra predominantemente en un modo de calentamiento resistivo. Las características principales de este modo son la resistividad eléctrica de la escoria y la temperatura de liquidus de la escoria que se seleccionan estrictamente para operar el proceso cómodamente. Estos dos parámetros también imponen algunas restricciones al proceso de fundición en términos de temperatura de funcionamiento.

Los SAF utilizados para la fundición de minerales de cromita son de dos tipos, a saber (i) tipo cerrado y (ii) tipo abierto. El horno de tipo cerrado ofrece la oportunidad de recolectar el gas de escape rico en monóxido de carbono (CO) para el precalentamiento y la reducción previa parcial de la carga. El precalentamiento y la reducción previa parcial de la carga dan como resultado una reducción significativa del consumo de energía eléctrica. Sin embargo, la operación de un horno cerrado exige más cuidado en la preparación de la carga para una producción sin problemas.

El horno de arco de CC utiliza un solo electrodo de grafito hueco central como cátodo, con una solera de horno refractario eléctricamente conductora como ánodo. El horno funciona con un baño abierto, por lo que no hay problema con la sobrecarga, y los finos del mineral de cromita, junto con el carbón y los fundentes, se alimentan directamente al baño a través del electrodo hueco. El horno tiene una parte superior cerrada. Algunas de las características de la operación del horno de arco de CC son (i) el uso de minerales finos sin aglomeración, (ii) el uso de reductores más baratos y, por lo tanto, hay una mayor variedad de reductores, (iii) mayores recuperaciones de Cr, (iv) cambios deliberados en la composición de la carga se refleja rápidamente en la escoria o la ferroaleación, y (v) el funcionamiento con la parte superior cerrada permite utilizar la energía de los gases de escape del horno.

La energía a un horno de arco abierto de CC se suministra principalmente en modo de arco. Esta energía es en gran medida independiente de la química de la escoria. Por lo tanto, proporciona más libertad en la selección de la composición de la escoria y la temperatura del proceso. Esta libertad ha conferido al horno de arco abierto de CC una mayor capacidad para controlar más de cerca la reducción de sílice (SiO2) mediante la química de la escoria. Se puede lograr un rango razonablemente amplio de temperaturas de proceso en CC de arco abierto en comparación con SAF. Por lo tanto, en el horno de arco abierto de CC, se pueden producir sublíquidos y escorias sobrecalentadas en el proceso de fundición. La escoria sobrecalentada mejora en cierta medida la cinética de las reacciones químicas y la separación escoria-metal, mientras que la escoria sublíquida tiene un efecto favorable en el revestimiento del horno. Aunque es posible cambiar la química de la escoria, esto generalmente está restringido por la economía del proceso.

La conversión de mineral de cromita a Fe-Cr está dominada por la fundición SAF, donde los electrodos están enterrados en la carga de material grumoso compuesto por mineral de cromita, reductores carbonosos, predominantemente coque y fundentes para formar la composición de escoria correcta. La corriente eléctrica es corriente alterna trifásica (CA) y el horno tiene tres electrodos de grafito autococinables consumibles espaciados uniformemente en un recipiente cilíndrico con revestimiento refractario y un orificio para grifo en la parte inferior. Las características del SAF para la fundición del mineral de cromita incluyen (i) relativamente fácil de controlar siempre que la carga esté bien clasificada para mantener una sobrecarga permeable que permita un fácil escape de los gases producidos, (ii) autorregulación con entrada de energía que determina la tasa de consumo de carga (sobrecarga), y (iii) algo de precalentamiento y reducción previa de la sobrecarga por los gases ascendentes calientes. El SAF puede ser de parte superior abierta, semicerrada o cerrada con una eficiencia térmica correspondientemente mejor y la capacidad de utilizar la energía de los gases de escape del horno de parte superior cerrada.

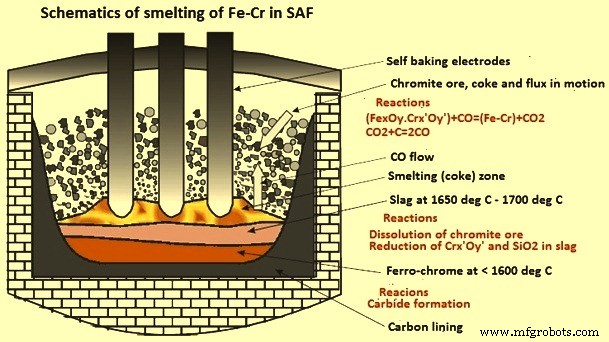

La fundición de Fe-Cr (Fig. 1) es un proceso intensivo en energía. La energía se transfiere al proceso a través de electrodos de carbón de autococción. Los electrodos están cubiertos lateralmente por la carga grumosa que tiene una resistividad eléctrica más alta que el baño fundido debajo de las puntas de los electrodos. Por lo tanto, se asegura que la corriente eléctrica fluya hacia la zona de reacción caliente. El consumo de energía es relativamente alto, y para HC Fe-Cr el consumo de energía eléctrica varía entre 2000 kWh/ton de Fe-Cr con reducción previa a 4000 kWh/ton de Fe-Cr sin reducción previa y precalentamiento de alimentación. Debido a la complejidad de la estructura de alimentación y las interacciones eléctricas, térmicas y químicas, existen grandes gradientes de temperatura en el horno, desde unos pocos cientos en la superficie de la carga hasta más de 2000 °C alrededor de las puntas de los electrodos. Esto conduce a varias zonas en el horno y diferentes mecanismos de reducción.

Fig. 1 Esquemas de fundición de Fe-Cr en SAF

Fig. 1 Esquemas de fundición de Fe-Cr en SAF

En el horno, un solo gránulo de cromita o mineral en grumos experimenta un entorno de temperatura creciente mientras la carga desciende, y es reducido por el gas CO ascendente y promovido por las partículas de coque en contacto. Es evidente que el perfil de temperatura en el SAF tiene una gran influencia en la tasa de reducción y la eficiencia de producción. Debido a la sensibilidad del sistema de control de electrodos a la distribución de la temperatura del horno, la distribución de temperatura dentro de la alimentación y varias zonas de reacción normalmente no se distribuyen simétricamente. Esta distribución desigual de la temperatura provoca dificultades en el control del horno, la calidad del producto y la eficiencia del horno.

Zonas en un SAF

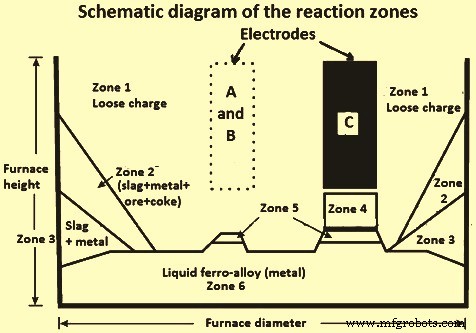

A partir de investigaciones de SAF templados excavados y descripciones generales de la tecnología y los pasos del proceso, se pueden identificar seis números de las zonas de reacción idealizadas. Sin embargo, las posiciones exactas de estas zonas pueden variar según el diseño del horno y la práctica operativa. Las zonas no tienen que seguir necesariamente una estructura en capas simple. El diagrama esquemático de las zonas de reacción en el horno de arco sumergido para la producción de Fe-Cr se muestra en la Fig. 2.

Fig. 2 Diagrama esquemático de las zonas de reacción en un horno de arco sumergido para la producción de Fe-Cr

La primera zona (zona 1) es la zona del horno superior. Esta zona tiene carga suelta que se extiende desde la parte superior de la capa de carga hasta cerca de la punta del electrodo. Las actividades que tienen lugar en esta zona son (i) el precalentamiento de la carga (ii) la descomposición (calcinación) de los fundentes, p. piedra caliza, dolomita, etc., (iii) gasificación de material carbonoso debido a la reacción con aire y dióxido de carbono (CO2), y (iv) reducción gaseosa de cromita y metalización parcial de óxidos de Fe y Cr. De hecho, la mayor parte del volumen en el SAF tiene la carga sinterizada suelta. Se ha estimado que el tiempo de retención medio en esta zona es de 24 horas, pero en esta zona de carga suelta solo tiene lugar alrededor del 20 % de la reducción de la carga y no se forma escoria líquida. El material de carga en esta zona generalmente desciende en una distribución en forma de V, y la tasa de descenso alcanza un máximo en las posiciones entre las paredes del horno y los electrodos y entre los electrodos mismos. Los datos relacionados con los perfiles de temperatura y las presiones de gas en exceso en esta zona muestran que la isoterma de 1600 °C se logra solo cerca de las puntas de los electrodos, y que por encima de 1400 °C la presión del gas aumenta rápidamente, y la última temperatura corresponde al inicio de la escoria. formación.

La zona 2 a la zona 6 existe en la parte inferior del horno. Las actividades que tienen lugar en la parte inferior del horno son (i) la formación de escoria, (ii) la disolución del mineral de cromita en la escoria, (iii) la reducción del metal de la fase de escoria y la formación de aleaciones metálicas, y (iv) la separación. de aleación y la escoria.

La zona 2 consta de escoria de paredes laterales, metal, mineral y coque. Tiene bancos de materiales rígidos, parcialmente fundidos y parcialmente reducidos que se forman adyacentes a las paredes del horno. Estos bancos son más gruesos a distancias más alejadas de los electrodos.

La zona 3 consta de escoria de paredes laterales y metal. Es el material por debajo de la zona 2 y contiene mezclas de escoria y metal.

La zona 4 es debajo de los electrodos. El material presente inmediatamente debajo de las puntas de los electrodos tiene cierta incertidumbre. La zona debajo de uno de los electrodos generalmente no se conecta con las zonas similares debajo de los otros dos electrodos. La presencia de un vacío puede deberse a la contracción del lecho durante el enfriamiento del horno. También existe la posibilidad de escoria y coque debajo de los electrodos. La otra posibilidad puede ser la presencia de un lecho de coque, que contenga una mezcla de minerales de ganga fundidos, fundentes y magnesia (MgO) y alúmina (Al2O3) liberada del mineral de cromita durante su reducción. Debido a la formación de materiales de carga parcialmente solidificados alrededor de los electrodos (zonas 2 y 3), la zona de reducción de escoria activa tiene un tamaño restringido. El tiempo de residencia en la zona de fundición a alta temperatura, definida aquí como lecho de coque (zona 4), es relativamente corto, posiblemente del orden de 30 a 40 minutos.

La zona 5 es la región donde existe la presencia de una gran región de mineral grumoso parcialmente reaccionado no fundido entre la escoria y el metal.

La zona 6 es la región de formación de una capa de aleación líquida de Fe-Cr distinta en la base del horno.

Reacciones de proceso

Después de llegar a la zona debajo de las puntas de los electrodos (zona 4), todos los óxidos se funden y la reducción carbotérmica puede tener lugar con las partículas sólidas de coque, según la ecuación Cr2O3 + 3C =2Cr + 3 CO. Los óxidos restantes como SiO2, Al2O3, CaO y MgO entran en la escoria. Esta escoria forma una capa líquida sobre el Fe-Cr líquido. Gotas de Fe-Cr líquido descienden a través de esta capa de escoria y se acumulan en el fondo del horno.

Durante la producción de Fe-Cr a través de la reducción carbotérmica, el Cr metálico que se forma tiende a reaccionar más con el C disponible para formar carburos de Cr (Cr3C2, Cr7C3 y Cr23C6). De manera similar, el Fe metálico reacciona con el C disponible para formar carburos de Fe (Fe3C y Fe2C). La presencia de estos carburos aumenta el contenido de C total de la ferroaleación Fe-Cr más allá de los límites especificados ya que el contenido teórico de C de estos carburos oscila entre el 5,5 % y el 13,3 %. Las siguientes son las reacciones simplificadas que tienen lugar durante el proceso.

Cr2O3 (l) + 3 C =2 Cr (l) + 3 CO (g)

3 Cr2O3 (l) + 13 C =2 Cr3C2 + 9 CO (g)

2 Cr2O3 (l) + 7 C =Cr4C + 6 CO (g)

7 Cr2O3 (l) + 27 C =2 Cr7C3 + 21 CO (g)

23 Cr2O3 (l) + 81 C =2 Cr23C6 + 69 CO (g)

Fe2O3 (l) + 3 C =2 Fe (l) + 3 CO (g)

3 Fe2O3 (l) + 11 C =2 Fe3C + 9 CO (g)

Fe2O3 (l) + 4 C =Fe2C + 3 CO (g)

Varios investigadores han estudiado las energías libres de Gibbs estándar para la formación de estos carburos (por reacción entre Cr2O3 disuelto en la escoria y C sólido sin reaccionar). Estos estudios muestran que los valores de energía libre de Gibbs para la formación de Fe3C son más bajos que los de la formación de Fe metálico para todo el rango de temperatura estudiado (1500 °C a 2000 °C). Por tanto, la termodinámica favorece la formación de Fe3C.

De manera similar, la energía de reacción de Gibbs para la formación de Cr3C2 es más baja que la del Cr metálico en la mayor parte del rango de temperatura (hasta alrededor de 1920 °C). Cr7C3 y Cr4C también pueden formarse a temperaturas de 1650 °C y 1550 °C respectivamente. Por lo tanto, varios carburos se forman preferentemente a los metales Cr y Fe durante el proceso de reducción de los minerales de cromita.

Como resultado, LC Fe-Cr no se puede producir directamente a través de la reducción carbotérmica del mineral de cromita. Los productos de la reducción carbotérmica son, por lo tanto, HC Fe-Cr o carga de cromo dependiendo de la relación Cr a Fe en el mineral de cromita.

Las partículas de coque (cantidad y tamaño) tienen una gran influencia en la resistencia eléctrica en la zona de reacción y en la columna de carga. Por tanto el coque tiene una doble función, para la reacción de fundición y para la conversión de energía eléctrica en energía térmica. También ayuda a mantener permeable la carga para el gas CO ascendente.

La formación de carburos en la reducción carbotérmica de Fe-Cr comienza ya a bajas temperaturas. Las temperaturas de la escoria de hasta 1650 grados C siempre dan como resultado un contenido de C del 7 % al 8 % en el Fe-Cr. Solo si el contenido de MgO del mineral es alto y las temperaturas de la escoria exceden los 1700 °C, entonces el contenido de C está en el rango de 4 % a 6 %. No se pueden alcanzar niveles más bajos de C en el SAF y se necesita un segundo paso del proceso.

Materias primas

El tipo y la combinación de materiales de carga (minerales, reductores y fundentes) utilizados para la fundición de Fe-Cr influyen en las operaciones del horno y, en última instancia, afectan el consumo de electricidad. El volumen de escoria producido durante el proceso depende en gran medida de la calidad de los materiales de carga utilizados para el proceso de producción. El consumo de energía eléctrica está influenciado por el volumen de escoria. Cuanto mayor es el volumen de la escoria mayor es el requerimiento de energía eléctrica.

La alimentación del horno generalmente consiste en mineral de cromita (mineral en grumos, gránulos y briquetas), reductores (antracita, carbón vegetal, coque y carbón) y fundentes (cuarcita, dolomita y cal). Las partículas de cromita no tienen necesariamente una composición uniforme, ya que existen variaciones entre cuerpos de mineral, e incluso entre y dentro de vetas de mineral. Los minerales de cromita generalmente forman parte de la familia de los cristales de espinela y tienen la fórmula general (Fe2+, Mg2+)O.(Al3+,Cr3+,Fe3+)2O3.

A través de un control cuidadoso del rango de tamaño y la composición de los materiales de carga, se pueden mantener las condiciones ideales del horno. El control estricto del tipo de materia prima y el rango de tamaño asegura una buena permeabilidad dentro del lecho empacado, mientras que la composición influye en las propiedades de la escoria. Sin embargo, hay una serie de pretratamientos de carga que se pueden utilizar para mejorar la estabilidad y la productividad del horno.

Los procesos de aglomeración que se usan generalmente para los minerales de cromita incluyen (i) sinterización, (ii) granulación y (iii) formación de briquetas. Además, la eficiencia del proceso para la producción de Fe-Cr depende del tipo y preacondicionamiento de los materiales de alimentación, a saber (i) precalentamiento y (ii) prerreducción.

En el caso de minerales de cromita friables, es necesario peletizarlos, después de una molienda adicional si es necesario, con aglutinante, reductor y fundentes, y pasarlos a través de un horno rotatorio donde se endurecen (sinterizan), precalientan y pre-reducen a un grado antes de cargar al SAF.

La carga de mineral de cromita al horno se presenta principalmente en forma de grumos y/o gránulos. En el caso del mineral en terrones, el material consiste en partículas de cromita rodeadas de roca huésped solidificada. Los gránulos normalmente se fabrican a partir de concentrados del mineral de cromita que ha sido aglomerado y pretratado para formar partículas esféricas. El tamaño de grano y las microestructuras de los minerales de cromita varían desde granos densos y redondeados en el terrón hasta granos aciculares altamente fracturados en el caso de los gránulos. Los rangos de tamaño de partículas de grumos, gránulos y coque se controlan para maximizar la permeabilidad del lecho.

Otro método para el tratamiento de finos de mineral es mediante reducción previa en horno, donde se utilizan finos de cromita no aglomerados y carbón de bajo costo con fundentes como alimentación al horno. En este método, la autoaglomeración de los finos se logra cerca de la descarga del horno donde la carga se vuelve pastosa en una zona de alta temperatura de alrededor de 1.500 °C. Se logran grados de reducción muy altos (80 % a 90 %). reduciendo así las cargas en los hornos eléctricos aguas abajo (SAF o DC arc) que luego se convierten básicamente en un horno de fusión.

Un enfoque más reciente, y que está siendo instalado por varias plantas, es nuevamente la peletización. Los pellets se producen con coque incluido y estos son sinterizados y parcialmente prerreducidos en un sistema de sinterización de cinta de acero. Desde allí, los gránulos se envían a hornos de cuba de precalentamiento que normalmente se colocan encima de los SAF y que funcionan como tolvas de alimentación directa, aprovechando el calor de los gases de escape de los hornos. El mineral en terrones, el coque y los fundentes también se dirigen a las tolvas de alimentación.

Además de lo anterior, existen otros enfoques para la preparación de los minerales de cromita para su fundición. Estos incluyen la sinterización en hogar rotatorio y la reducción previa de gránulos, y precalentadores de lecho fluidizado para finos de cromita.

Proceso de producción

El Fe-Cr se produce esencialmente por una reducción carbotérmica que tiene lugar a altas temperaturas. El mineral de cromita se reduce con carbón y coque para formar la aleación Fe-Cr. El calor para esta reacción puede provenir de varias formas, pero típicamente del arco eléctrico formado entre las puntas de los electrodos en el fondo del horno y la solera del horno. Este arco crea temperaturas de alrededor de 2800 grados C. En el proceso de fundición, se consume una gran cantidad de electricidad.

El proceso de producción del Fe-Cr requiere una gran cantidad de energía eléctrica, ya que todo el calor necesario para las reacciones de reducción endotérmica y para lograr el equilibrio termodinámico en el horno se suministra únicamente mediante energía eléctrica. Por lo tanto, la energía eléctrica es la entrada más vital en el proceso.

La extracción del material del horno tiene lugar de forma intermitente. Cuando se ha acumulado una cantidad suficiente de Fe-Cr en la solera del horno, se perfora el orificio del grifo y una corriente de aleación líquida y escoria se precipita por un canal hacia un enfriador o cucharón. El Fe-Cr líquido se solidifica en grandes piezas fundidas, que se trituran, tamizan y empaquetan o procesan más.

Las siguientes son las características importantes del proceso de producción de Fe-Cr en un SAF.

- La reducibilidad del mineral de cromita es importante para la eficiencia del proceso. Está determinado por su mineralogía (relación MgO/Al2O3), la forma estructural de MgO en el mineral de cromita, el tamaño de grano de cromita, la extensión de la distribución de granos en el mineral y la temperatura de fusión del mineral. El mineral debe tener porosidad ya que la reducción en estado sólido del mineral de cromita es importante debido a la reacción entre el gas y el sólido poroso. Además, el mineral debe tener suficiente resistencia mecánica para soportar la abrasión y el aplastamiento para llegar a la zona de reducción del horno. Una alta temperatura de fusión del mineral, si existe una buena reducibilidad en estado sólido, permite más tiempo para que el mineral se reduzca antes de llegar a la zona de fusión. Esto significa menos pérdidas de Cr2O3 en la escoria.

- La recuperación de Cr depende principalmente de la reducibilidad del mineral de cromita. Desde la entrada de Cr al horno, aparte del Cr recuperado a la ferroaleación, el resto corresponde principalmente a escoria y algo de polvo de horno. En el caso del mineral duro y denso, la porción de polvo es baja, pero dependiendo de la reducibilidad del mineral y su tamaño, el contenido de Cr2O3 de la escoria puede aumentar. Dado que la reducción del mineral de cromita en estado sólido es significativa, se pueden utilizar minerales finos en el horno. El mineral de cromita fino se reduce muy fácilmente a estado sólido antes de fundirse, lo que da como resultado un contenido de Cr2O3 en la escoria en el rango de 1,5 % a 4 %. También es importante que haya una separación completa de la ferroaleación líquida y la escoria durante la extracción para que el Fe-Cr líquido que pasa a la escoria sea mínimo para optimizar la recuperación de Cr.

- Una buena reducibilidad y especialmente la reducción en estado sólido ayudan a utilizar más gas CO para la reducción del mineral de cromita. La proporción de MgO/Al2O3 en la escoria igual a 2,1 corresponde al punto de fusión más bajo de la escoria, lo que da como resultado un consumo de energía mínimo para la porción de escoria a fundir. Sin embargo, debido a la presencia de algo de Cr2O3 en la escoria y otros óxidos, la relación MgO/Al2O3 tiene un valor típico de 2,2. Esto también da como resultado una menor reducción de SiO2 a Si. Debido a que la reducción de SiO2 a Si consume mucha energía, también hay un buen ahorro de energía en esta cuenta.

- La reducción a temperaturas más bajas con una relación alta de MgO/Al2O3 en la escoria da como resultado la formación de una mayor cantidad de carburos con alto contenido de C. La presencia de carburos de Cr como Cr3C2 y Cr7C3 con menos Cr23C6 indica una mejor reducción en estado sólido del mineral de cromita. La relación Cr/Fe también juega un papel en la determinación del contenido de C del Fe-Cr. Dado que el Cr tiene mayor afinidad para formar carburos que el Fe, una mayor relación Cr/Fe significa un mayor contenido de C en el Fe-Cr.

- Una proporción alta de MgO/Al2O3 en la escoria y una escoria básica inhiben la reducción de SiO2 a Si. Se necesitan temperaturas más altas para la reducción de SiO2. El Cr2O3 y el FeO se reducen en estado sólido ya temperaturas más bajas, por lo que hay muy pocas posibilidades de que se reduzca el SiO2. Nuevamente, un bajo contenido de Si es el resultado de la reducción de Cr2O3 y FeO en estado sólido y bajas temperaturas.

- Normalmente, el contenido de azufre (S) y fósforo (P) del mineral de cromita no es alto. Por lo tanto, S y P en el Fe-Cr provienen predominantemente de los reductores. Un coque que tiene un contenido de S en el rango de 0,6 % a 1 % contribuye al Fe-Cr un contenido de S de 0,014 % a 0,025 %. Para la desulfuración son necesarias escorias básicas, atmósfera reductora y temperaturas más altas respecto a la defosforación. Estas condiciones existen. Para la desfosforación, los requisitos incluyen escorias básicas, temperaturas más bajas y una atmósfera oxidante. De todos estos, solo está disponible una condición básica de escoria. Un aumento en el contenido de Si de la ferroaleación indica una atmósfera reductora. Aunque la mayor parte del P entra en la ferroaleación, la alta basicidad de la escoria puede resultar en una disminución del contenido de P.

- La composición de la escoria en condiciones normales no tiene una gran influencia en el contenido de Cr2O3 de la escoria. Un alto contenido de Si en la ferroaleación puede reducir el Cr2O3 disuelto en la escoria por una reacción silicotérmica y a su vez disminuye el contenido de Si del Fe-Cr, pero esta reacción solo es significativa a altos contenidos de Si. En esta condición, el color de la escoria se volverá más claro.

Producción de LC Fe-Cr

LC Fe-Cr normalmente se produce a partir de HC Fe-Cr o cromo de carga. La producción de LC Fe-Cr normalmente se realiza agregando cromita o inyectando oxígeno (O2) en el HC Fe-Cr. Sin embargo, estos procesos no son atractivos debido a la alta temperatura (alrededor de 2100 °C) necesaria para disminuir el contenido de C dentro de la especificación de LC Fe-Cr, así como también debido a las pérdidas de Cr que se producen durante el proceso. Por lo tanto, estos métodos para la disminución de C de HC Fe-Cr se utilizan principalmente para la producción de MC Fe-Cr y LC Fe-Cr se produce principalmente mediante procesos de producción metalotérmicos.

En los procesos de producción metalotérmicos, la reacción de reducción se lleva a cabo con un metal específico, que tiene una energía de Gibbs negativa. Así, los reductores metálicos técnicamente adecuados que se producen a granel son el aluminio (Al), el magnesio (Mg), el manganeso (Mn) y el silicio (Si). Los consumos estequiométricos de estos reductores metálicos por tonelada de Cr son 0,519 toneladas de Al, 0,701 toneladas de Mg, 1,585 toneladas de Mn y 0,405 toneladas de Si, aunque en la práctica el consumo puede diferir ligeramente para lograr la recuperación deseada de Cr. Sin embargo, los reductores de Si y Al son más económicos de usar. Entre los dos, el proceso de reducción silicotérmico es más popular que el proceso aluminotérmico para la producción de LC Fe-Cr.

Proceso de manufactura

- Sistemas 3D Figura 4 Producción

- Operaciones + Mantenimiento =Producción

- Horno de inducción y siderurgia

- Horno de optimización de energía

- Uso de coque de nuez en un alto horno

- Laminación de hendiduras para la producción de barras

- Horno de arco eléctrico de CC

- Sistema de enfriamiento de alto horno

- Hornos de arco sumergido

- Prototipo de moldes de inyección frente a moldes de inyección de producción

- ¿Qué es una línea de producción?