Laminación de hendiduras para la producción de barras

Rolado de ranuras para la producción de barras

En los laminadores de barras comerciales con laminación convencional, se producen barras redondas y corrugadas (ambos conocidos normalmente como barras) a partir de palanquillas que se laminan en una secuencia de pasadas a través de un laminador de varias cajas. Cada uno de los soportes tiene un juego de dos rodillos, ranurados en la circunferencia para dar juntos la forma deseada del pase. La sección transversal del tocho se reduce gradualmente y se le da forma en una secuencia de pasadas hasta que se obtiene la forma final y el tamaño de la sección transversal.

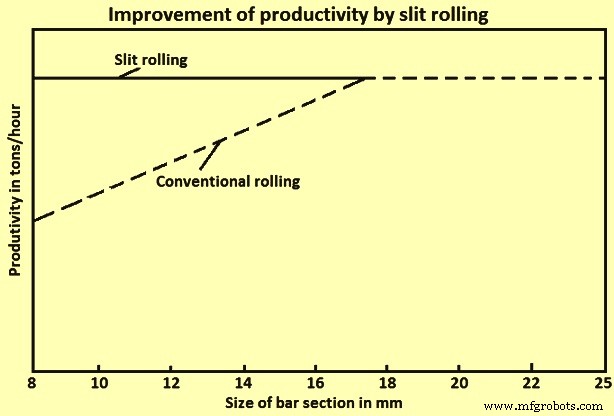

Mientras se laminan las barras en un laminador de barras comercial, la productividad de las barras de menor diámetro normalmente es menor que la de las barras de mayor diámetro. Para mejorar la productividad de la planta a un alto nivel en el caso de barras de menor diámetro, uno de los desarrollos más significativos en el área de producción de barras en los últimos años es el laminado longitudinal. La figura 1 muestra la mejora de la productividad mediante el laminado de corte. La tecnología de laminado cortado es una combinación de un diseño especial de paso de laminación con un equipo de guía designado para dar forma y separar longitudinalmente la palanquilla entrante en dos o más hebras individuales que luego se laminan en tamaños terminados. En principio, la palanquilla se lamina de la misma manera que en la laminación convencional hasta el laminador intermedio. Aquí, después de producir una sección aceptable, comenzará la operación de corte longitudinal.

Fig. 1 Mejora de la productividad mediante laminado de corte

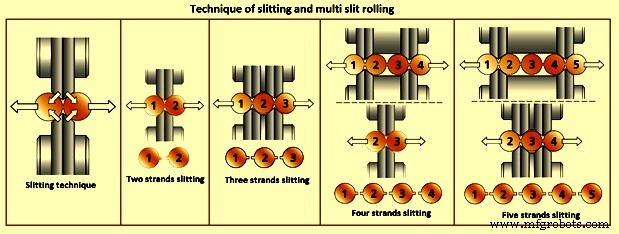

El laminado de corte es el proceso de laminado más económico que permite altas tasas de producción también para barras de tamaño pequeño y una reducción significativa en el costo de producción. El proceso de laminación de corte permite la producción de dos, tres, cuatro o incluso cinco barras a partir de una palanquilla. El proceso de corte utiliza pases y guías especiales para preparar, dar forma y separar longitudinalmente el material entrante en dos o más hilos individuales, que luego se enrolla en los tamaños finales. Este proceso de laminado de barras también se denomina "laminado de múltiples ranuras" (MSR). El proceso de laminación cortada consiste en laminar dos o más barras simultáneamente a partir de una sola palanquilla. En comparación con el laminado continuo convencional de un solo hilo, la tecnología de proceso MSR ha reducido el número de pasadas. La tecnología de proceso MSR se emplea con mucha frecuencia durante el laminado de las barras de refuerzo nervadas. La figura 2 muestra la técnica de corte longitudinal y longitudinal de la barra en dos, tres, cuatro y cinco hilos.

Fig. 2 Técnica de corte longitudinal y laminado de múltiples cortes

El diseño de pasadas de laminación en el caso de laminación de barras con corte longitudinal se basa en la aplicación de pasadas de conformación especiales, las llamadas pasadas de corte, en la etapa final del proceso de laminación. En estas pasadas, el material rodante es sometido a deformaciones muy diferentes de las que se producen en las pasadas convencionales de estirado o conformado. La laminación en pasadas de varios hilos se puede realizar en los trenes de laminación existentes sin tener que incurrir en desembolsos de inversión considerables o instalar ningún equipo especial. Permite un aumento considerable de la capacidad productiva del tren de laminación.

El paso de separación en el laminado de corte consta de dos o más secciones principales, que se mantienen unidas por pequeñas tiras de material. Durante el proceso de corte o separación, estas secciones se dividen en barras separadas de falso redondo. Además, durante la operación de corte, las barras divididas tienen una pequeña aleta o aletas de material a la izquierda, a la derecha oa ambos lados del material redondo cortado (Fig. 2). Durante la transformación de la culata redonda ranurada en un óvalo, estas aletas se alargan. La aleta enrollada en el producto final tiene una profundidad aceptada por las normas.

Evolución histórica

La producción de múltiples secciones a partir de una sola palanquilla de metal se remonta a 1910, cuando se desarrolló un método para producir alambres a partir de láminas de metales blandos. Este método temprano dio un concepto general de dividir longitudinalmente una pieza de metal en secciones individuales. Este método no era adecuado para el acero debido a varios problemas que incluían la alta dureza del acero y las altas temperaturas de laminación. En 1934 se desarrolló otro método para laminar secciones de metal en múltiplos de dos o más unidades, todas formadas al mismo tiempo a partir de una palanquilla. En este método, las secciones se separaban en unidades individuales en el paso final por medio de rodillos dispuestos verticalmente. cizalla y así cortar la delgada red de metal que une la sección. Este método tenía muchos problemas que incluían diferentes tensiones de tensión entre las secciones interior y exterior, alto desgaste de los costosos rodillos de corte y problemas relacionados con las diferencias de velocidad, etc. Durante 1980, se propuso un método más. Este método propuesto fue para el corte longitudinal de palanquillas que se laminan para producir solo barras de doble y triple hebra. Este método fue patentado pero estaba limitado a tres hilos.

Proceso de laminación de ranuras múltiples

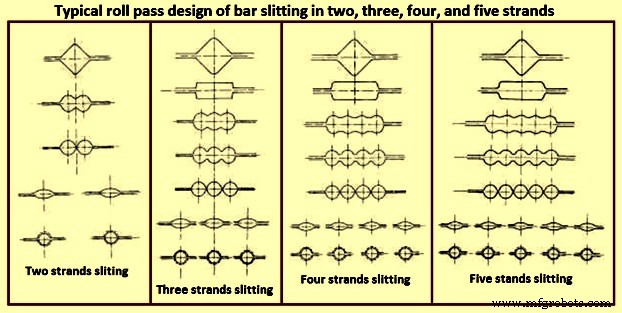

El proceso de laminación cortada se diferencia del laminado continuo convencional por el uso de guías y pases de laminación especiales para preparar, dar forma y separar longitudinalmente la palanquilla entrante en dos o más hebras individuales para seguir laminándola hasta alcanzar el tamaño final. En principio, este proceso se logra (i) reduciendo la palanquilla de manera convencional a través de las cajas de laminación intermedia y de desbaste para producir una sección aceptable para la primera pasada especial de conformación en la caja de formación, (ii) guía precisa de este material rodante hasta el puesto de formación donde se reduce y se le da forma para formar una 'sección de formación' simétrica normalmente en forma de hueso de perro, (iii) guía y control más estrechos del hueso de perro a través del puesto de separación, donde el material rodante se reduce y se le da forma en un 'paso de hendidura', diseñado para separarse fácilmente en dos secciones iguales de falso redondo, y (v) una guía especial en el lado de entrega del soporte de separación asegura un corte limpio de la barra y ahora entrega múltiples hebras de secciones iguales a sus respectivas líneas de llegada. En la Fig. 3 se muestra el diseño típico de paso de rodillos de corte longitudinal de barras para dos, tres, cuatro y cinco hilos.

Fig. 3 Diseño típico de paso de rollo de corte longitudinal de barras para dos, tres, cuatro y cinco hilos

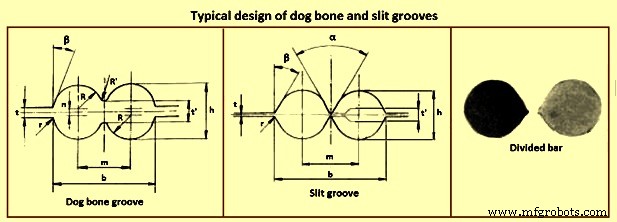

En el proceso de laminación de ranuras múltiples, el diseño del paso de laminación requiere una atención especial. Diseño de pasadas de laminación (la Fig. 4 se basa en la aplicación de pasadas de conformación especiales (corte en pasadas o pasadas de corte) en la etapa final del proceso de laminación. La laminación en las pasadas de corte es de gran importancia. En estas pasadas, el material rodante se somete a deformaciones que difieren considerablemente de las que se producen en las pasadas convencionales de estiramiento o conformación. El aspecto más importante durante el diseño de la pasada con el laminado multicorte es la determinación de la forma de las ranuras denominadas pasada de hueso de perro y pasada de hendidura. Las pasadas restantes, antes y después corte longitudinal, son más a menudo pases de estiramiento estándar que se utilizan normalmente para laminación redonda en un laminador de barras comercial. pase es proporcionar una división precisa de la forma cuadrada/rectangular/redonda/ovalada en dos partes iguales.Inserción precisa de una barra en el pase y sujetándola en una plataforma Esta posición se logra con la aplicación de un sistema de guía de material rodante adecuado. El sistema de material rodante es importante, ya que no es posible corregir irregularidades como cortes asimétricos en pasadas de laminación posteriores y provoca rechazos.

Fig. 4 Diseño típico de hueso de perro y ranuras ranuradas

El paso de hendidura es el paso final que divide la barra en dos hilos. En el eje de la pasada se sitúan cuchillas muy altas y estrechas y se fija una distancia mínima entre ellas. El material que sale de los rollos constará de dos partes casi perfectamente iguales conectadas entre sí con una red estrecha y delgada de un espesor máximo de 1 mm. Estos hilos se separan entre sí y se enrollan en tamaños terminados.

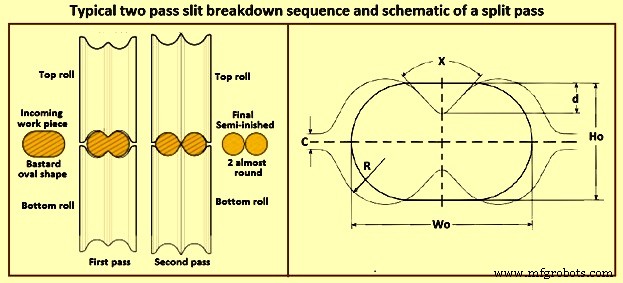

Por lo general, la secuencia de ruptura de la rendija se realiza en dos pasos (Fig. 5). Aquí, se realiza un primer paso para adaptar la forma de la pieza de trabajo entrante (normalmente un óvalo bastardo) a una pieza semiacabada en forma de 8 (hueso de perro). La figura 5 también muestra un esquema de un paso dividido. Los rodillos involucrados en el primer y segundo paso tienen ranuras relativamente similares que consisten en una forma de doble vuelta con una protuberancia central que produce una separación progresiva de la pieza de trabajo. La inclinación de la protuberancia 'X' que se muestra en la Fig. 5 en los rodillos involucrados en el primer paso es generalmente mucho mayor que la del segundo paso para aumentar su rigidez. Los rollos involucrados en los dos pases tienen objetivos diferentes. En la primera pasada, la protuberancia del cilindro ejerce un efecto de indentación por laminación en la pieza de trabajo, que puede asumirse como un profundo acuñado por laminación. En el segundo paso, los bordes laterales de la protuberancia (en lugar de su vértice) se usan para separar la pieza de trabajo en el desarrollo de las barras redondas. Los parámetros de diseño clave para diseñar un paso de hendidura se representan en la Fig. 5. Como se puede observar, el paso de hendidura es significativamente diferente de los calibres cóncavos comunes que se usan para laminar varillas. En realidad, los rollos cortados se caracterizan por la protuberancia (nariz) que da como resultado una configuración mixta cóncava-convexa.

Fig. 5 Secuencia típica de desglose de hendidura de dos pasadas y esquemas de una pasada dividida

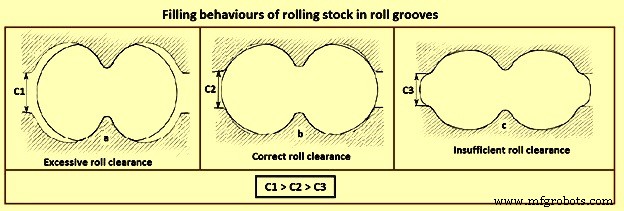

Dado que el objetivo de la secuencia de rotura del corte es el corte paralelo, normalmente el espacio libre máximo de los rollos es tal que la altura de la ranura es casi igual a la altura de la pieza de trabajo entrante. Solo se realizan ligeros ajustes en la holgura de los rodillos para compensar posibles errores de diseño, como se muestra en la Fig. 6. En realidad, un diseño incorrecto del paso de corte o una elección inapropiada de la holgura de los rodillos puede tener algunos efectos en el trabajo final. pieza. La Fig. 6a muestra esquemáticamente el caso en el que se adopta un valor excesivo de separación entre rodillos C1 (es decir, la ranura entre rodillos está sobredimensionada en comparación con la pieza de trabajo entrante). En este caso, el producto de barra laminada puede verse afectado por una excesiva falta de circularidad para pasadas posteriores. Por otro lado, un valor demasiado bajo del espacio libre entre rodillos C3 (es decir, una ranura entre rodillos de tamaño insuficiente con respecto a la pieza de trabajo entrante), como se muestra en la Fig. 6c, puede determinar una ranura entre rodillos excesiva que cumple con la producción de rebabas laterales en la pieza de trabajo y un aumento repentino en la fuerza de separación de los rodillos, además de otros posibles daños en los rodillos.

Fig. 6 Comportamientos de llenado del material rodante en las ranuras de los rodillos

En el caso del proceso MSR, las secciones líderes (cuadradas, rectangulares, redondas u ovaladas) antes de que pase el hueso de perro y la hendidura deben tener una tolerancia muy estrecha. Esto se logra mediante (i) un perfil de paso preciso en los rodillos, (ii) un espacio entre rodillos preciso para garantizar que no se sobrellene, (iii) una alineación de paso precisa entre los rodillos superior e inferior, (iv) cojinetes de cuello de rodillo sólidos y una ubicación positiva de los rodillos para evitar flujo axial, (v) soportes de tren de laminación rígidos que proporcionan un tornillo rígido y equilibrio de rodillos, (vi) calidad de rodillo sólida y buenas condiciones de paso, y (vii) temperatura uniforme del material rodante.

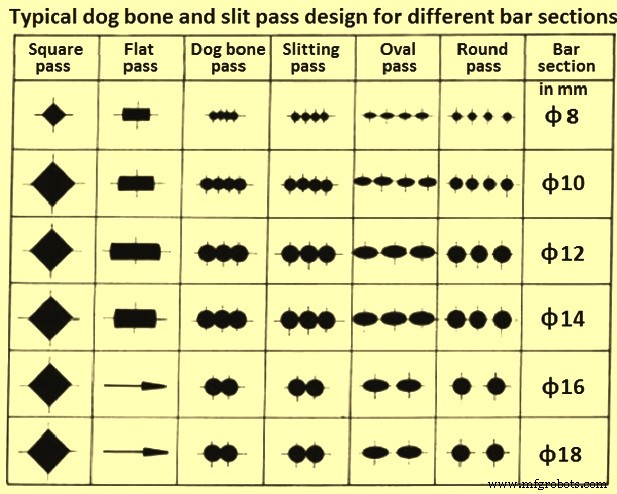

Además, la guía de la sección guía al paso de formación y al paso de separación en el soporte de separación es fundamental para garantizar hilos igualmente equilibrados. Las características que se desean para la guía adecuada de la sección líder incluyen (i) guías sólidas y sólidas, (ii) barras de descanso seguras y rígidas, (iii) equipo de guía preciso, (iv) alineación positiva, ajustable y segura, (v ) guiado de las barras cerca del stand, y (vi) guías correctamente instaladas y mantenidas. En la Fig. 7 se muestra un diseño típico de pase de rodillo con aplicación de hueso de perro y pases de corte longitudinal para diferentes secciones de barra.

Fig. 7 Diseño típico de paso de hendidura y hueso de perro para diferentes secciones de barra

Ventajas del laminado de hendidura

Las diferentes ventajas del laminado por corte sobre el laminado convencional en un laminador comercial de barras son (i) se reduce el número de cajas de laminación, (ii) se reduce el costo de capital, (iii) se reduce el consumo específico de energía, el consumo específico de combustible, y consumo específico de rodillos, (iv) se incrementa el rendimiento de laminación, (v) se reduce el costo de producción, y (vi) se aumenta el nivel de productividad de la planta. Con la misma velocidad de laminación de salida, la productividad aumenta linealmente con el aumento del número de hebras.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- Nuevo perfil profesional para Industria 4.0

- Proceso Finex para la Producción de Hierro Líquido

- Serie diseñada para la línea de producción automotriz

- 3 consejos prácticos para acelerar la fabricación

- Prácticas de trazabilidad para la producción de fundición

- Maquinaria VMC para producción y eficiencia

- Taiwán CNC CMM para producción de alta calidad

- Medición CMM de Taiwán para la producción en todo el mundo

- ¿Busca una forma de producción "a prueba de futuro"?

- 6 puntas de aire comprimido para aumentar la producción