Procesos de producción de Tubos Soldados

Procesos de producción para tubos soldados

Las tuberías de acero son tubos largos y huecos que se utilizan principalmente para transportar fluidos o productos fluidizados de un lugar a otro. Se fabrican principalmente mediante dos procesos de producción distintos que dan como resultado un tubo soldado o un tubo sin costura.

Los tubos de acero soldados se producen con una costura longitudinal o una costura en espiral (helicoidal). Los diámetros de estas tuberías van desde alrededor de 6 mm a 2500 mm con espesores de pared en el rango de 0,5 mm a alrededor de 40 mm.

El material de partida para la producción de tubos soldados es un producto plano laminado que, según el proceso de producción del tubo, las dimensiones del tubo y la aplicación, puede ser fleje/skelp de acero laminado en caliente (HR) o laminado en frío (CR), y fleje ancho HR o lámina. Este material de partida se puede formar en forma de tubería en condiciones frías o calientes. El proceso de formación puede ser un proceso continuo o un proceso de formación de un solo tubo.

En el proceso continuo de formación de tuberías, el material de la tira sin enrollar se toma de un acumulador, y el extremo delantero y el extremo trasero de las bobinas consecutivas se sueldan entre sí. En el proceso de formación de tubería única, la operación de soldadura y formación de tubería se lleva a cabo en una sola longitud de tubería.

Hay dos tipos de procesos de soldadura que se utilizan principalmente para la producción de tubos soldados. Estos son (i) procesos de soldadura por presión y (ii) procesos de soldadura por fusión. Los procesos de soldadura a presión comúnmente utilizados son (i) proceso de soldadura a presión, p. Proceso Fretz-Moon, (ii) soldadura por resistencia eléctrica (ERW) de CC (corriente continua), (iii) soldadura por resistencia eléctrica de baja frecuencia (LF), (iv) soldadura por inducción de alta frecuencia (HF), y (v) soldadura por conducción HF . Los procesos de soldadura por fusión comúnmente utilizados son (i) soldadura por arco sumergido (SAW) y (ii) soldadura con protección de gas.

| Tab 1 Procesos de producción de tubería soldada | |||||

| Proceso de formación | Proceso de soldadura | Tipo de soldadura | Tipo de soldadura | Rango de tamaño de tubería (DE) en mm | |

| Proceso continuo | Soldadura de alta presión | Fretz-Luna | Longitudinal | 13-115 | |

| Soldadura por resistencia eléctrica (ERW) | 1. Corriente continua (CC) 2. Baja frecuencia (LF) 3. Alta frecuencia (HF) | Longitudinal | 10-20 | ||

| 10-115 | |||||

| 20-600 | |||||

| Soldadura por arco eléctrico (soldadura por fusión) | 1. Arco sumergido (SAW) 2. Arco metálico con gas (MAG) (para soldadura por puntos) 3. Arco metálico con gas (TIG, MIG, ERW)* | Espiral Espiral/ longitudinal | 168-2500 | ||

| 405-2030 | |||||

| 30-500/ 10-420 | |||||

| 1. Operación de formado simple 2. Máquina dobladora de 3 rodillos 3. Prensa C-ing | 1. Arco sumergido (SAW) 2. Arco metálico con gas (TIG, MIG, ERW)* | Longitudinal | 500 y superior | ||

| 200-600 | |||||

| 1. Operación de conformado simple 2. Prensa U/O-ing | 1. Arco sumergido (SAW) 2. Arco metálico con gas (MAG) (para soldadura por puntos) | Longitudinal | |||

| *Tubería de acero inoxidable (SS) | |||||

Procesos de soldadura a presión

El popular proceso de soldadura a presión es el proceso Fretz-Moon.

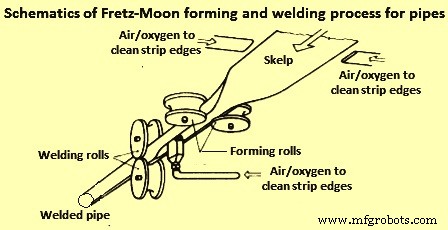

Proceso Fretz-Moon – Fretz-Moon es el nombre del inventor del proceso. En este proceso, la tira de acero en forma de tira continua se calienta a la temperatura de soldadura en una línea de conformado y soldadura (Fig. 1). Los rodillos forman continuamente la tira en un tubo con costura abierta. Después de esto, los bordes coincidentes se presionan entre sí y se sueldan mediante un proceso que se basa en la técnica de soldadura por forja. Con este método se pueden producir tuberías de 40 mm a 115 mm de diámetro exterior (DE). La velocidad de soldadura varía de 200 m/min (metros por minuto) a 100 m/min respectivamente.

Actualmente, la tubería sin fin de la planta de Fretz-Moon se alimenta directamente a un molino reductor de estiramiento. Este molino se proporciona en la línea de salida para laminar la tubería del mismo calor a varios diámetros hasta alrededor de 13 mm. Luego, la tubería se corta en longitudes individuales para colocarlas en los lechos de enfriamiento. Esta combinación brinda la ventaja de que la planta Fretz-Moon se puede usar para un diámetro de tubería único y constante, lo que elimina el costoso trabajo de cambio y reinicio de rodillos.

Fig. 1 Esquemas del proceso de conformado y soldadura Fretz-Moon para tuberías

Las bobinas HR se utilizan como material de partida. Las bobinas se desenrollan a alta velocidad y la tira se almacena en un acumulador de bucle. El material almacenado actúa como un amortiguador durante el proceso de producción continuo. Esto permite soldar a tope el extremo de cola de la tira de rodadura al extremo de cabeza de la tira de la siguiente bobina. Luego, la tira continua se lleva a un horno de túnel donde se calienta a alta temperatura. Los quemadores dispuestos lateralmente aumentan la temperatura en los bordes de la tira hasta una temperatura de soldadura que es de alrededor de 100 °C a 150 °C más alta que la temperatura que prevalece en el centro de la tira. El soporte de rodillos formadores moldea continuamente la tira entrante en un tubo con costura abierta, cuya circunferencia se reduce ligeramente (alrededor de un 3 %) en el soporte de soldadura de rodillos de presión aguas abajo. El soporte de soldadura está desplazado a 90 grados con respecto al soporte anterior. El soporte de soldadura produce la presión de recalcado que hace que los bordes se presionen entre sí y se suelden. La estructura de soldadura se comprime aún más en los soportes de rodillos reductores aguas abajo nuevamente compensados por 90 grados. Estos soportes de rodillos reductores dimensionan la tubería. En caso de que no haya un molino reductor de estiramiento, una sierra voladora ubicada aguas abajo corta la tubería sinfín en longitudes individuales. Estas tuberías cortadas se transportan a través del lecho de enfriamiento a la sección de acabado de tuberías.

Procesos de producción de tubos ERW

Tanto la corriente continua (CC) como la corriente alterna (CA) se utilizan para la producción de tuberías ERW. En los procesos de soldadura de CA, se utiliza corriente LF o corriente HF.

Proceso DC – El proceso de CC emplea el efecto de corriente cuasi-directa (sistema de onda cuadrada). La característica principal de un soldador de onda cuadrada es que solo se usa alto voltaje/baja corriente hasta que se alcanza el punto de soldadura. Eléctricamente, la principal diferencia entre la CC y la onda cuadrada es que la corriente de línea se rectifica (a través de un rectificador de onda completa) sin pasar por un transformador reductor. El proceso DC se utiliza para la soldadura longitudinal de tuberías pequeñas de hasta 20 mm de diámetro exterior (30 mm de diámetro exterior en casos especiales), con espesores de pared delgados que van desde 0,5 mm hasta 2 mm. La tira CR se utiliza como material de partida para este proceso debido a los requisitos de tolerancia.

La ventaja de la soldadura DC en comparación con los métodos de soldadura LF y HF es el acabado suave del paso interior con pequeñas ondulaciones (refuerzo). Esto es importante cuando la tubería necesita una soldadura interior suave y cuando no es posible quitar el rebaba de soldadura (por ejemplo, tuberías de intercambiadores de calor).

El rango de aplicación para el proceso DC está limitado por la energía eléctrica que pueden transmitir los electrodos de disco usados en el proceso. La velocidad de soldadura que se obtiene en el proceso oscila entre 50 m/min y 100 m/min. Las tuberías que se producen mediante el proceso DC normalmente se estiran y reducen posteriormente en frío. Debido a esto, el grosor del cuerpo principal de la tubería aumenta ligeramente más que el de la zona de soldadura, lo que da como resultado que la tubería no muestre prácticamente ninguna protuberancia de soldadura interna.

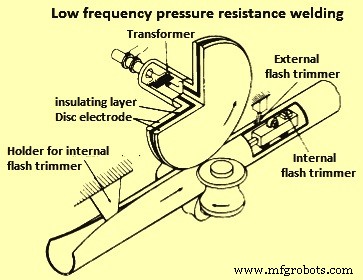

Proceso LF –En el proceso LF, la soldadura se realiza con CA en el rango de frecuencia entre 50 Hz (hercios) a 100 Hz. Un electrodo que consta de dos discos aislados de una aleación de cobre (Cu) se utiliza no solo como fuente de alimentación sino también como herramienta de formación y el elemento que genera la presión de soldadura requerida (Fig. 2). El proceso se utiliza para producir tubos soldados longitudinales en el rango de diámetro de 10 mm a 115 mm a velocidades de soldadura de hasta 90 m/min dependiendo del espesor de la pared.

Fig. 2 Soldadura por resistencia a la presión de baja frecuencia

Los electrodos son el componente crítico del proceso ya que deben estar provistos de una ranura que coincida con el diámetro de la tubería que se está produciendo. Además, esta ranura debe controlarse constantemente para detectar desgaste durante la operación.

El material durante el proceso de soldadura a presión forma un destello interno y externo a lo largo de la zona de soldadura que debe eliminarse en línea aguas abajo mediante recortadores internos y externos. El proceso puede producir soldaduras de un alto grado de perfección sujeto a que el proceso sea monitoreado cuidadosamente para cumplir con los diversos requisitos.

Procesos HF – El proceso de soldadura por resistencia eléctrica HF para la producción de tuberías se introdujo en la década de 1960. El proceso implica la aplicación de corriente eléctrica CA de alta frecuencia en el rango de 200 kHz (kilo hertz) a 500 kHz. Las operaciones de formación de tuberías y entrada de energía son realizadas por unidades separadas. La tira se moldea en un laminador o en un soporte de rodillos ajustable (formado de función natural) en un tubo de costura abierta para una amplia gama de productos de tubería. Estos incluyen tubos de conducción y tubos estructurales en rangos de tamaño de alrededor de 20 mm a 600 mm de diámetro exterior y un rango de espesor de pared de 0,5 mm a 16 mm, y piezas en bruto de tubería para un molino reductor de estiramiento aguas abajo. El material de partida es fleje de acero ancho HR o esqueleto. Dependiendo de la dimensión de la tubería y la aplicación, y particularmente en el caso de tuberías de precisión, la tira de acero puede someterse a una operación de decapado aguas arriba o se utiliza una tira CR. Las bobinas se desenrollan a alta velocidad y la tira se almacena en un acumulador de bucle. El material almacenado actúa como un amortiguador durante el proceso de producción continuo. Esto permite soldar a tope el extremo trasero al extremo delantero de la tira de la bobina siguiente. La máquina de soldadura de tuberías opera continuamente a una velocidad que varía de 10 m/min a 120 m/min extrayendo tira del acumulador de bucle.

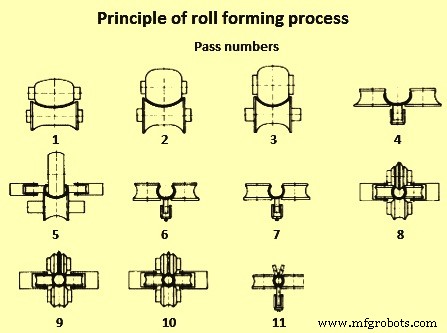

La figura 3 muestra el principio de un laminador de perfilado. El laminador de perfilado se utiliza para diámetros de tubería de hasta 600 mm como máximo. Normalmente consta de 8 a 10 soportes de formación de rodillos en gran medida accionados en los que la tira se forma gradualmente en etapas (1 a 7 soportes) en un tubo de costura abierta. Las tres últimas pasadas (8-10 soportes) suelen ser pasadas de acabado que guían el tubo con costura abierta hacia la mesa de soldadura (11). Los rodillos formadores deben adaptarse con precisión al diámetro final de la tubería. En el caso de tuberías de gran diámetro, también se puede aplicar el proceso de formación de funciones naturales.

Fig. 3 Principio del proceso de perfilado

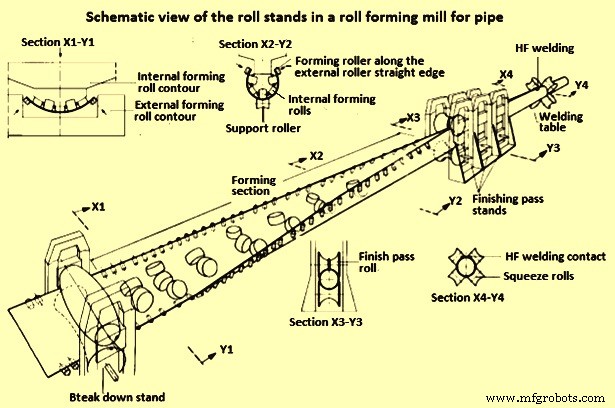

Las características principales de un soporte de rodillos de formación es que una serie de rodillos de formación internos y externos no accionados, ajustables en un amplio rango de diámetros del producto, están dispuestos en una línea de formación en forma de embudo que dobla gradualmente la tira en forma de tubo con costura abierta. En realidad, solo se accionan el soporte de desmontaje en la entrada y los soportes de pasada final en el extremo de salida. En la figura 4 se muestra una vista esquemática de los soportes de los rodillos en un laminador. En la figura se muestran ciertos detalles de la sección transversal que indican el grado de deformación n y la disposición de los rodillos formadores en varias secciones a lo largo de la línea.

Fig. 4 Vista esquemática de los soportes de laminación en un laminador de perfilado

El proceso de soldadura utiliza simultáneamente presión y calor para unir los bordes de la tira de la costura abierta sin el uso de un material de relleno. Los rodillos de compresión y presión en el soporte de soldadura unen gradualmente los bordes de la tubería con costura abierta y aplican la presión necesaria para soldar. Hay varias ventajas con el uso de energía eléctrica de CA HF como fuente de energía para generar el calor necesario para el proceso de soldadura. Como ejemplo, tiene la ventaja sobre la corriente CA normal de generar una densidad de corriente muy alta (flujo) sobre la sección transversal del conductor. Debido a su HF, la corriente HF tiene el efecto de generar un campo magnético en el núcleo central del conductor. La resistencia óhmica del conductor es más alta en este campo, por lo que el electrón sigue el camino de menor resistencia en la región de la superficie exterior del conductor (efecto pelicular). Por lo tanto, la corriente fluye a lo largo de los bordes de la tira del tubo con costura abierta hasta el punto en el que se unen los bordes de la tira (punto de soldadura) y la concentración resultante, promovida por la proximidad del conductor negativo, da como resultado un alto nivel de utilización de energía. . Por debajo del punto de Curie (768 grados C), la profundidad de penetración de la corriente asciende solo a unas pocas centésimas de mm. Una vez que el acero se calienta por encima de esta temperatura, se vuelve no magnético y la profundidad de penetración de la corriente aumenta a varias décimas de milímetro en frecuencias en la región de 450 kHz.

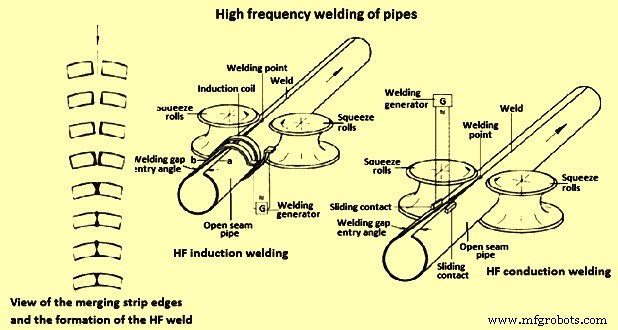

La corriente de soldadura se puede introducir en la costura abierta tanto por medios conductores usando contactos deslizantes o por medios inductivos usando bobinas simples o múltiples. En consecuencia, se hace una distinción en la nomenclatura entre soldadura por inducción HF (HFI) y soldadura por conducción HF. En la Fig. 5 se muestra una vista esquemática de la soldadura HF de tubería.

Fig. 5 soldadura HF de tuberías

Recientemente, con el fin de acomodar lotes de producción pequeños, grados de acero de baja aleación y alta resistencia (HSLA) y proporciones extremas de espesor de pared/diámetro, se ha desarrollado un proceso de formación de bordes rectos. En este proceso, en lugar de los rodillos formadores de fondo, se utilizan bordes rectos de rodillos. Esto ha resultado en una reducción sustancial de la longitud de la línea de formación. Este proceso puede formar tuberías con una relación entre espesor de pared y diámetro de 1:8 a 1:100.

El aumento de la eficiencia del molino se logra al reducir el tiempo de conversión de un tamaño de tubería a otro tamaño de tubería a través de la introducción del proceso de formación de ajuste centralizado de herramientas (CTA). Todos los rodillos de la línea de formación están montados en una viga y se ajustan mediante el proceso CTA por un solo motor. Esto significa que en toda la gama de tamaños no es necesario cambiar el rodillo de formación (herramienta). Esto da como resultado una reducción considerable en la conversión de tamaño y el tiempo de configuración.

Antes de la entrada de la tira en la sección de formación, la tira se endereza y se recorta a un ancho constante mediante un recortador de bordes longitudinales. Los bordes cortados se pueden biselar adicionalmente para la preparación de la soldadura. Luego, la tira se forma en un tubo de costura abierta y con el espacio aún relativamente ancho, se alimenta a través de los soportes de pasadas de acabado a la mesa de soldadura. Los rodillos de acabado superiores, cuyo ancho se estrecha hacia el punto de soldadura, determinan el ángulo de entrada del espacio y controlan su posición central en la mesa de soldadura. Allí, los bordes de la tira convergentes son empujados uno contra el otro por los rodillos de presión moldeados y luego soldados por medio del proceso de resistencia eléctrica HF. La corriente se puede transferir inductivamente a través de una bobina de inducción dispuesta alrededor del tubo con costura abierta o conductivamente a través de contactos deslizantes alrededor del tubo con costura abierta.

Las crestas externas e internas que se producen durante la soldadura a presión de tuberías con un DI de alrededor de 30 mm y más, normalmente se recortan al alisar o raspar el material cuando aún está caliente. Luego, la tubería se redondea y se dimensiona entre dos y seis soportes de tamaño. Estos soportes suelen estar diseñados para la reducción circunferencial. El proceso también provoca un efecto de enderezamiento en la tubería. La adición de una unidad de dimensionamiento de rodillos de conformación de múltiples hebras en la sección de salida de la tubería del molino también puede permitir que la tubería redonda se forme directamente en secciones especiales.

La soldadura recortada se examina a través de pruebas no destructivas y la tubería se corta en las longitudes deseadas mediante una máquina cortadora voladora. El corte de la tubería se puede realizar con cualquiera de los métodos, a saber (i) rompiendo la tubería en una zona angosta calentada por inducción, (ii) corte rotativo con cuchillas tipo disco, o (iii) mediante sierras de separación en frío o por fricción. .

La lata de soldadura a presión HF se deja en su condición soldada o se trata posteriormente con calor en el rango de normalización, según la aplicación de la tubería. El recocido inductivo parcial de la soldadura también se puede realizar en la tubería continua, o la tubería individual se puede someter a un tratamiento térmico separado después de su corte a medida.

En el proceso de soldadura por inducción HF se pueden obtener velocidades de soldadura de hasta 120 m/min dependiendo del espesor de pared y de la aplicación. El proceso se muestra en la Fig. 5. La soldadura por conducción HF también se conoce como proceso 'Thermatool'. En este proceso, se pueden lograr velocidades de soldadura de hasta 100 m/min dependiendo del grosor de la pared y la aplicación. El proceso también se muestra en la figura 5.

Procesos de soldadura por fusión

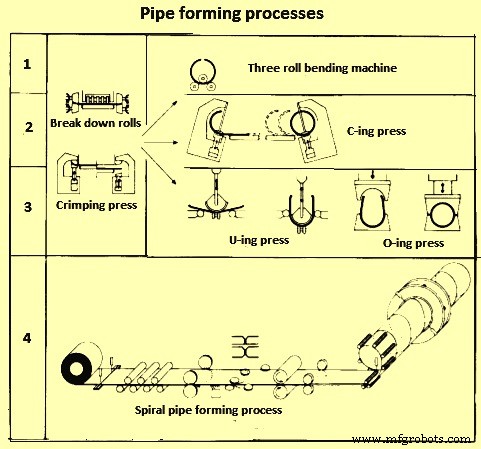

La tubería de acero soldado por fusión se usa normalmente para la producción de tubería de gran diámetro para la construcción de tuberías. Los procesos de formación de tuberías utilizados en caso de soldadura por fusión son (i) el proceso de doblado de tres rodillos para la formación de placas, empleado como proceso de formación en frío o en caliente, (ii) el proceso de prensa C-ing para la formación de placas en frío, (iii) ) el proceso de prensado en U y O-ing para la formación en frío de placas, y (iv) el proceso de formación de tubos en espiral para la formación en frío de tiras o placas anchas. Estos procesos se muestran en la figura 6.

Fig. 6 Procesos de formación de tuberías

De los cuatro procesos anteriores, los dos últimos procesos, a saber (i) el proceso de prensado en U y O-ing para la formación en frío de placas, y (ii) el proceso de formación de tubos en espiral para la formación en frío de tiras o placas anchas, son los procesos de uso frecuente en la mayoría de las instalaciones de producción de hoy.

El proceso de soldadura por arco sumergido (SAW) o una combinación de soldadura por puntos protegida con gas con soldadura por arco sumergido aguas abajo es ampliamente aceptado como el método estándar para soldar tuberías de gran diámetro. Los procesos de soldadura por fusión también se utilizan en la producción de tubería soldada en espiral y longitudinal de aceros inoxidables de alta aleación. El producto en este caso está en forma de tubería de pared delgada en el rango de diámetro de alrededor de 10 mm a 600 mm. Además del proceso TIG puro (soldadura de gas inerte de tungsteno), también se utilizan varios métodos de soldadura combinados. Por ejemplo, estos son la soldadura por arco TP (plasma de tungsteno) + TIG, la soldadura TP + MIG (gas inerte metálico) y los procesos TP + SAW.

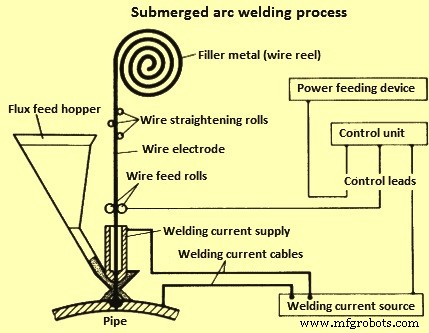

proceso SAW – El proceso SAW es un método de soldadura por fusión eléctrica que se realiza con arco oculto. En comparación con la soldadura por arco con electrodos de soldadura, el arco en el proceso SAW está oculto bajo una capa de escoria y fundente. Uno de los rasgos característicos del proceso SAW es su alta tasa de deposición, que se deriva esencialmente de la alta intensidad de corriente que se aplica combinada con un balance de calor favorable.

El metal de aporte utilizado toma la forma de alambre de soldadura brillante enrollado que se alimenta continuamente en el depósito de metal líquido dictado por la tasa de deposición. Justo encima del metal base (tubería), la corriente de soldadura es conducida por los contactos deslizantes hacia el electrodo de alambre y regresa a través del conductor de tierra conectado al material de la tubería (Fig. 7)

Fig. 7 Proceso de soldadura por arco sumergido

El arco hace que el alambre entrante y los bordes abiertos de la costura se derritan. Una parte del fundente de soldadura de alimentación continua también se derrite por el calor del arco, lo que hace que forme una capa líquida de escoria que protege el baño de soldadura, el electrodo de alambre fundido y el arco mismo de las influencias atmosféricas.

Además, el fundente de soldadura también favorece la formación del cordón de soldadura y sirve como donante de los elementos de aleación para compensar las pérdidas por fusión y oxidación. En muchos casos, también se usa específicamente para alear el metal de soldadura para impartirle propiedades químicas y mecánicas específicas. Después del movimiento del arco, la escoria líquida que queda se solidifica. El fundente de soldadura que no se funde se recupera mediante extracción al vacío y se reutiliza. La escoria se elimina fácilmente una vez solidificada. Se requiere que la composición química del electrodo de alambre y el fundente de soldadura coincidan con el material que se está soldando. La soldadura SAW de tuberías normalmente se realiza mediante el método de dos pasadas (es decir, la primera pasada seguida de una pasada de sellado o de respaldo) y generalmente se realiza con la primera pasada interior seguida de la segunda pasada exterior. Esto asegura que las dos pasadas se superpongan lo suficiente.

El resultado es una soldadura por fusión que generalmente no necesita ningún tratamiento térmico adicional. La soldadura con SAW se puede realizar tanto con CA como con CC y en sistemas de cables múltiples donde se puede usar una combinación de CA y CC. La eficiencia del proceso SAW viene dada por la tasa de metal de aporte depositado por unidad de tiempo (tasa de deposición). Como resultado, es posible una velocidad de soldadura muy alta.

La tasa de deposición se puede aumentar aumentando la corriente de soldadura. Sin embargo, debido a la limitada capacidad de transporte de corriente del fundente, el rendimiento se puede mejorar en la soldadura de un solo alambre hasta una entrada máxima de alrededor de 1200 A (amperios). Cualquier aumento en la tasa más allá de este límite necesita el despliegue de varios electrodos de alambre. Esto permite entonces que se aplique una corriente total más alta para el trabajo de soldadura sin el peligro de que se exceda la capacidad de carga de corriente del fundente en cualquiera de los electrodos de alambre individuales. En operaciones prácticas, se obtiene un mayor rendimiento utilizando una configuración de soldadura multihilo con 2, 3 o 4 electrodos. La mayor tasa de deposición lograda con la soldadura de alambres múltiples da como resultado una mayor velocidad de soldadura en condiciones prácticas de soldadura.

Con el uso de fundentes de alto rendimiento, el proceso de soldadura de tres alambres suele ser lo suficientemente eficiente para espesores de pared de hasta 20 mm. en caso de espesores de pared superiores a 20 mm; Se necesita un cuarto alambre para mantener la velocidad de soldadura y, por lo tanto, para lograr la eficiencia de producción. Un requisito para la aplicación rentable de la soldadura multialambre es que los parámetros del proceso se optimicen para garantizar el cumplimiento fiable de los requisitos de calidad especificados de la soldadura. En la práctica, las velocidades de soldadura que oscilan entre 1 m/min y 2,5 m/min se pueden lograr según el proceso de soldadura, el grosor de la pared y el tipo de fundente utilizado.

Soldadura por arco con protección de gas – También es un proceso de soldadura por fusión eléctrica. En este proceso, el baño de soldadura se produce por los efectos de un arco eléctrico. El arco es bastante visible ya que se quema entre el electrodo y la pieza de trabajo. El electrodo, el arco y el baño de soldadura están protegidos contra la atmósfera por un gas de protección inerte o activo que se alimenta constantemente al área de soldadura.

Los procesos de soldadura por arco de protección con gas se clasifican según el tipo de electrodos y el gas utilizado. Normalmente se dividen en dos categorías principales. Las categorías son (i) soldadura por arco de tungsteno con gas (GTAW), a saber, soldadura por arco TIG, TP y THG (gas de hidrógeno de tungsteno), y (ii) soldadura por arco metálico con gas (GMAW), a saber, soldadura MIG y MAG (gas activo de metal). . Los procesos principalmente utilizados para la producción de tuberías son los procesos de soldadura TIG, MIG y MAG. Los procesos de soldadura TIG y MIG se utilizan principalmente para la producción de tuberías SS. En el proceso de soldadura TIG, el arco se quema entre un electrodo de tungsteno que no se funde y la pieza de trabajo. Cualquier metal de aporte se alimenta principalmente sin ninguna entrada de CC. El gas de protección fluye desde una boquilla de gas y protege el electrodo, el metal de aporte y la piscina de líquido del contacto con el aire atmosférico.

El gas de protección es inerte, normalmente argón (Ar), helio (He) o una mezcla de estos gases. En los procesos MIG y MAG, a diferencia del proceso TIG, el arco se quema entre la pieza de trabajo y un electrodo consumible de fusión que proporciona el metal de aporte. El gas de protección utilizado en la soldadura MIG es inerte normalmente Ar, He o una mezcla de estos gases. En el caso del proceso de soldadura MAG, el gas de protección está activo y consiste en CO2 puro (dióxido de carbono) o en una mezcla de gases compuesta por CO2, Ar y O2 (oxígeno). El proceso MAG se utiliza cada vez más para la soldadura por puntos en la producción de tubos soldados longitudinales y en espiral de gran diámetro. La soldadura por puntos también sirve como respaldo del baño de soldadura para el proceso SAW posterior. Los requisitos para una soldadura óptima son una preparación precisa del borde (junta a tope en V doble con caras de raíz anchas) y una buena soldadura por puntos continua. En la producción de tubos de gran diámetro, las velocidades de soldadura para la soldadura por puntos oscilan entre 5 m/min y 12 m/min.

Producción de tubo soldado longitudinal (proceso U-ing/O-ing)

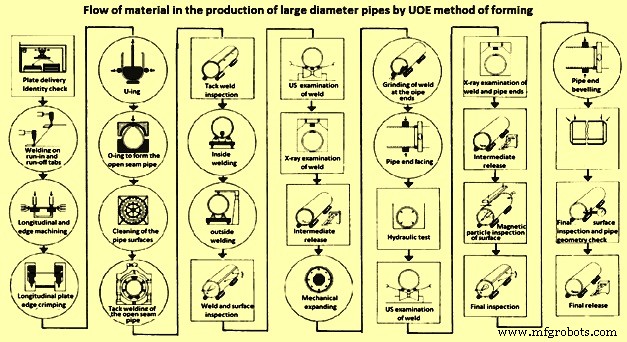

Las placas utilizadas para los tubos soldados longitudinalmente se forman en prensas que tienen troqueles abiertos para las operaciones de unión en U y troqueles cerrados para las operaciones de unión en O. El proceso también se denomina proceso de formación UOE (U-ing, O-ing y expansión) y se utiliza para la producción de tubería de gran diámetro soldada longitudinalmente en longitudes individuales de hasta 18 m. Las plantas modernas que utilizan este proceso están diseñadas para un diámetro de tubería que oscila entre 400 mm y 1.620 mm, y espesores de pared que oscilan entre 6 mm y 40 mm. El material de partida son placas de acero. El flujo de material en el proceso que indica las importantes etapas operativas y de inspección durante la producción de tuberías de gran diámetro mediante el proceso de formación de UOE se muestra en la Fig. 8.

Fig. 8 Flujo de material en la producción de tuberías de gran diámetro mediante el método de conformado UOE

Al comienzo del proceso de soldadura, las pestañas de entrada y salida se sueldan en las placas planas para garantizar que los fenómenos de avance y cola asociados con el proceso SAW ocurran fuera del metal de la tubería. Antes de que la placa se doble en un tubo de costura abierta mediante las diversas etapas y las prensas de formación utilizadas, los dos bordes longitudinales se mecanizan mediante una máquina cepilladora para garantizar que sean paralelos. También se corta el bisel de soldadura necesario para el espesor de placa en cuestión.

En la primera etapa de formación, la placa se engasta en la zona de sus bordes longitudinales. La relación de flexión corresponde aproximadamente al diámetro del tubo de costura abierta. El prensado se realiza en las prensas de formación especiales. En la segunda etapa, la placa se dobla en forma de U en una operación que involucra una herramienta de radio circular que empuja la placa hacia abajo entre dos soportes. Hacia el final de la operación, la distancia entre los soportes se reduce para aplicar un pequeño grado de sobreflexión para contrarrestar el efecto de recuperación elástica. En la tercera operación de formación, la forma de U se coloca en la prensa O-ing para producir en una sola operación, el tubo redondo con costura abierta.

Los procesos de formación llevados a cabo en las prensas U-ing y O-ing están coordinados para garantizar que el efecto de recuperación elástica se contrarreste de manera efectiva y que el tubo de costura abierta sea lo más circular posible con los bordes longitudinales al ras. Estas operaciones necesitan altas cargas de prensa.

A continuación, los bordes de la costura abierta se presionan entre sí (eliminando cualquier desplazamiento) en soportes de soldadura por puntos, que normalmente se diseñan en forma de jaulas de rodillos, y luego se unen mediante una costura continua depositada por máquinas de soldadura automáticas MAG. Dependiendo del grosor de las tuberías, las velocidades de soldadura aplicadas pueden estar en el rango de 5 m/min a 12 m/min.

Los tubos soldados por puntos son luego transportados por una mesa de rodillos y un sistema de distribución a los soportes de SAW, donde, en líneas separadas, se les proporciona primero el paso interior y luego el exterior. Estos tramos se depositan moviendo la tubería en un carro debajo de un cabezal de soldadura estacionario. Para paso interior, el cabezal de soldadura está montado en un brazo que se extiende dentro de la tubería, para evitar la posibilidad de desfase de soldadura; tanto el cabezal exterior como el interior se supervisan y controlan continuamente para lograr una alineación perfecta con la línea central de la soldadura. Se puede utilizar cualquiera de los procesos SAW multialambre, dependiendo de las dimensiones de la tubería (diámetro y espesor de pared). Después de la soldadura, las tuberías se envían a la sección de acabado.

Los tubos después de la soldadura normalmente no satisfacen los requisitos de tolerancia con respecto al diámetro y la redondez. Por lo tanto, en el departamento de acabado, las tuberías se someten a una inspección minuciosa y se dimensionan por expansión en frío. Esta operación se realiza mediante expansores mecánicos o hidráulicos. La cantidad de expansión aplicada es de alrededor del 1 %, y este valor se tiene en cuenta al determinar la circunferencia inicial de la tubería con costura abierta. El proceso de producción se completa en el departamento de acabados con el mecanizado de los extremos de los tubos y la realización de los retrabajos necesarios.

Los tubos se someten a una prueba hidráulica antes de la operación de mecanizado del extremo del tubo. Luego, se lleva a cabo un examen ultrasónico (US) final en toda la longitud de la zona de soldadura. Las indicaciones reveladas por este examen automático de EE. UU. y también las regiones de soldadura al final de las tuberías se verifican aún más mediante la inspección por rayos X. Todos los extremos de las tuberías también se inspeccionan en los EE. UU. en busca de vueltas y laminaciones.

Fabricación de tubos en espiral

Los tubos en espiral también se conocen como tubos con costura helicoidal. Durante la producción de tubos en espiral, la tira o lámina caliente se moldea continuamente en un tubo mediante una instalación de formación en espiral que aplica un radio de curvatura constante, y los bordes de la tira contiguos también se sueldan continuamente en línea.

In comparison to the longitudinally welded pipe production, in which each pipe diameter needs a certain width of the strip, spiral pipe production is characterized by the fact that pipes with different diameters can be produced from a single strip width. This is because the approach angle of the strip as it is fed to the forming unit can be changed. The smaller is this inlet angle, the larger is the diameter of the pipe from the same strip. The technical optimum ratio of the pipe diameter and the strip width ranges from 1:2 to 1:2.2. There is mathematical dependence between feed angle, strip width, and pipe diameter which apply in case of spiral pipe production. This mathematical dependence is shown in Fig 9.

The range of pipe diameters produced by the spiral welding process technology lies in the range of around 500 mm to 2,500 mm. The starting material used for spiral welded pipe production is normally wide HR strip with upto 20 mm wall thicknesses. For pipe thicknesses in excess of 20 mm, plates in individual lengths upto 30 m are generally needed.

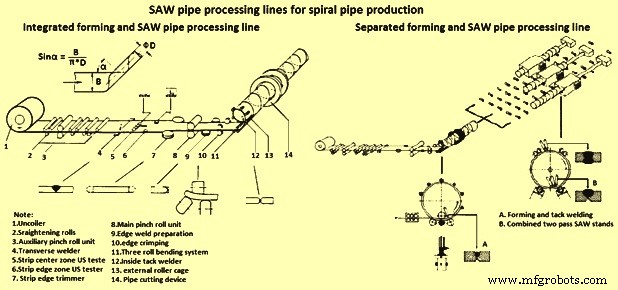

There are two types of facilities associated within the production of spiral pipes. These facilities can consist of (i) integrated forming and SAW pipe processing line, and (ii) separated forming and SAW pipe processing lines (Fig 9).

Fig 9 SAW pipe processing lines for spiral pipe production

Integrated forming and SAW welding line – The integrated forming and SAW welding line is the conventional production facility for the spiral pipe production. In this type of facility, the production process consists of (i) a strip preparation stage, and (ii) a pipe forming operation combined with simultaneous inside and outside pass SAW unit. Apart from the welding the strips together, the strip preparation stage also straightens the strip and trim it to the exact width. The strip edges need to be accurately machined within close tolerances, and a defined edge crimping is also needed to be performed in order to prevent impermissible ridge formation/peaking if pipe formation is to be successful.

The strip being fed in from the uncoiler is joined to the trailing end on the previous coil by SAW process. The weld is deposited along the face which later is going to form the inside surface of the pipe. The outside SAW pass is deposited in a separate line on the finished pipe. The strip then run through a straightening mill and is cut to a constant width by an edge trimmer. Additional device also bevel the edges in preparation for the main SAW welding operation. Before entry in the forming section, the strip edges are crimped in order to avoid ridging/peaking at the join.

In the integrated line, the strip preparation stage is immediately followed by the forming process with simultaneous inside and outside welding by the SAW process. A pinch roll unit feeds the strip at a predetermined entry angle into the forming section of the machine.

The purpose of the forming section is to bend the exactly prepared strip of width ‘A’ at a certain feed angle into a cylindrical pipe of diameter ‘D’ in line with the mathematical relationships as given in Fig 9.

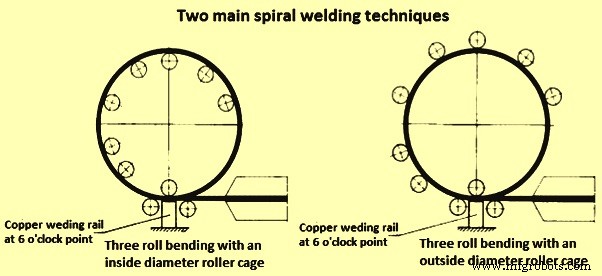

There are many forming methods which are used to produce the spiral weld pipes. Apart from the direct shoe method which has its limitations, the two main spiral welding techniques (Fig 10) which are normally used are (i) three roll bending with an inside diameter roller cage, and (ii) three roll bending with an outside diameter roller cage. In a three roll bending system, several individual and guiding rollers are used rather than a single forming roll.

Fig 10 Two main spiral welding techniques

The roller cage serves to fix the pipe axis and maximize the roundness of the pipe in order to ensure offset free convergence of the strip edges at the welding point. This facilitates attainment of accurate pipe dimensions, so that the pipe leaving from the machine is already produced to within the standardized diameter, roundness, and straightness tolerances. Hence, expansion/sizing of the pipes after welding is not necessary.

In the spiral pipe forming and SAW machine, the converging strip edges are first inside welded at around the 6 o’clock position and then, half a pipe turn further, outside welded in the 12 o’clock position. Welding head alignment to the weld centre and gap control is performed automatically.

The produced pipe string is subsequently cut to length by a flying parting off device. The individual pipe is then sent to the finishing section where the production process is completed by machining of the pipe ends and by the performance of any rework. Before the pipe edge machining, a hydraulic test is conducted on the pipe. The entire weld region is then US inspected, with the weld zone at the pipe ends are also examine by X-ray. In addition, each pipe is US inspected over its full circumference for laps/laminations. If needed, the weld zone and the parent metal are also US inspected before the hydraulic test.

The productivity of this process is determined by the speed of the SAW operation. The pipe formation is normally capable of substantially higher production rates. In order to utilize the efficiency of the spiral pipe forming section, the plants are now designed on the basis of separate forming and SAW lines. In such plants, the forming line features a tack welding facility which has a capability of production speed matching with the speed of the forming line. The SAW line performs the seam welding off line in a number of several separate welding stands which match the forming line productivity.

Separated forming and SAW welding lines – The main feature of plants having separated forming and SAW welding lines is that there are two independent production units consisting of (i) pipe forming with internal tack welding, and (ii) inside and outside SAW operation on separate welding stands.

Apart from higher cost efficiency of such plant achieved due to the faster forming and tacking operation, there are also technical advantages of separating the two operations. These advantages are since both the operations can be individually optimized.

In the spiral pipe forming section, the merging strip edges (one on the already formed pipe section and the second on the incoming strip) are continuously joined by the inside tack welding. The tack welding process is performed by MAG welding at a speed of 12 m/min in the region of 6 o’clock position. CO2 is normally used as shield gas. The weld edges below the welding position run with virtually no gap over a rigidly fixed guide roller.

A parting- off device cuts the tack welded pipe string into the required individual lengths. This pipe cutting process is the last operation performed in the spiral forming line. Since the tack welding speed is high, it is necessary to use high speed plasma torch operating with water injection in place of conventional oxy-acetylene torch. The cut to length pipes are sent for the SAW operation downstream which is carried out in combined two pass SAW stands for final welding.

A special roller table rotates the pipe in precise accordance with its spiral joint, thus enabling SAW heads to perform first the inside welding and then the welding outside. Precise weld centre line alignment control of the inside and the outside welding heads is needed in this operation in order to minimize weld offset. The two wire or three wire methods are used for the inside and outside pass welding operations.

Apart from a few modifications, the subsequent stages of production such as pipe end machining, hydraulic testing as well as non destructive examinations and mechanical tests are in principle the same as those used in the integrated spiral welding lines. The feedbacks of these tests and inspections are immediately given to the individual production stages in order to ensure continuous product quality optimization.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- Cinco formas de reducir el tiempo de producción para la fabricación de metal

- Proceso Finex para la Producción de Hierro Líquido

- Laminación de hendiduras para la producción de barras

- Procesos de soldadura

- ¿Qué es el tendido de tuberías?

- ¿Qué es una unión de tuberías?

- Taiwán CNC CMM para producción de alta calidad

- Consejos de seguridad para la soldadura de tanques de combustible

- Máquina de soldadura por puntos por resistencia para compradores

- ¿Qué es una máquina de soldadura por puntos para Almirah?