Producción de Ferro-Silicio

Producción de ferrosilicio

El ferrosilicio (Fe-Si) es una ferroaleación que tiene hierro (Fe) y silicio (Si) como elementos principales. La ferroaleación normalmente contiene Si en el rango de 15 % a 90 %. Los contenidos habituales de Si en el Fe-Si disponibles en el mercado son 15 %, 45 %, 65 %, 75 % y 90 %. El resto es Fe, con alrededor de un 2 % de otros elementos como aluminio (Al) y calcio (Ca).

El Fe-Si se produce industrialmente mediante la reducción carbotérmica del dióxido de silicio (SiO2) con carbono (C) en presencia de mineral de hierro, chatarra, cascarilla de laminación u otra fuente de hierro. La fundición de Fe-Si es un proceso continuo que se lleva a cabo en el horno eléctrico de arco sumergido (SAF) con los electrodos de autococción.

Fe-Si (cualidades típicas 65%, 75% y 90% de silicio) se utiliza principalmente en la fabricación de acero y en fundiciones para la producción de aceros C, aceros inoxidables como agente desoxidante y para la aleación de acero y hierro fundido. También se utiliza para la producción de acero al silicio, también llamado acero eléctrico. Durante la producción de hierro fundido, Fe-Si también se usa para la inoculación del hierro para acelerar la grafitización. En la soldadura por arco, se puede encontrar Fe-Si en algunos recubrimientos de electrodos.

La reacción de reducción ideal durante la producción de silicio Fe-Si es SiO2+2C=Si+2CO. Sin embargo, la reacción real es bastante compleja debido a las diferentes zonas de temperatura dentro del SAF. El gas en la zona más caliente tiene un alto contenido de monoóxido de silicio (SiO) que se requiere recuperar en las capas de carga externas si se quiere que la recuperación de Si sea alta. Las reacciones de recuperación ocurren en las capas de carga externas donde calientan la carga a una temperatura muy alta. El gas de salida del horno contiene SiO2 que puede recuperarse como polvo de sílice. El líquido de formación Si pasa por varias reacciones intermedias. Esto se describe más adelante en el artículo. Los principales rasgos característicos de la producción de Fe-Si se pueden resumir en los siguientes tres puntos.

- El gas en la zona más caliente del SAF tiene un alto contenido de un gas que contiene Si que se requiere recuperar en las capas de carga externas si la recuperación de Si va a ser alta.

- Las reacciones de recuperación de Si en las capas de carga externas calientan la carga a una temperatura muy alta y crean una carga pegajosa que no fluye fácilmente hacia la zona más caliente.

- El gas del horno contiene cantidades significativas de un polvo que consiste en SiO2.

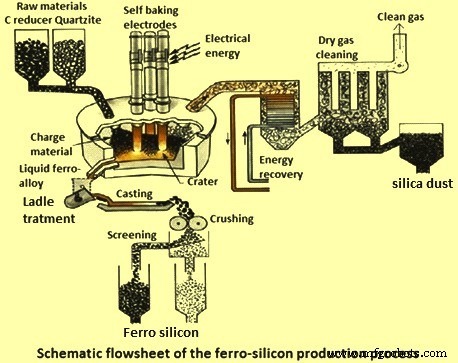

El diagrama de flujo esquemático para el proceso de producción de Fe-Si se muestra en la Fig. 1.

Fig. 1 Diagrama de flujo esquemático del proceso de producción de Fe-Si

Materias primas

El Fe-Si se produce fundiendo materiales que contienen Fe y materiales que contienen Si, generalmente en un SAF. El Fe está en forma de mineral de hierro, chatarra de acero o cascarilla de laminación y el Si normalmente está en forma de grumos de cuarcita. Estos se combinan con material carbonoso como carbón o coque de petróleo y un agente de carga como astillas de madera. La cuarcita es la fuente de Si en el proceso carbotérmico. La pureza de las cuarcitas suele ser inferior a la de otros tipos de yacimientos de cuarzo, pero normalmente es adecuada para la producción de Fe-Si.

Horneabilidad es un término de calidad industrial internacional común utilizado para la cuarcita. La cuarcita tiene buena horneabilidad cuando todos sus criterios químicos y físicos son tales que la convierten en una materia prima de sílice apropiada para la producción de Fe-Si con alto contenido de Si a altas tasas de rendimiento del proceso. Los requisitos absolutos de calidad de la materia prima de cuarcita son aquellos que son necesarios para lograr que el proceso se optimice e incluyen (i) química, (ii) tamaño del material (típicamente de 10 mm a 150 mm), (iii) resistencia mecánica, ( iv) resistencia térmica y (v) propiedades suavizantes.

La química y el tamaño son las especificaciones más comunes utilizadas por todos los productores de Fe-Si para especificar cuarcita. Los requisitos para la química están relacionados con el contenido de elementos de impureza, especialmente elementos como Al, Ca, titanio (Ti), boro (B) y fósforo (P). Normalmente, los elementos más nobles que el Si (p. ej., Al y Ca) acaban en el producto, mientras que los componentes volátiles van al gas de escape. Sin embargo, las reacciones en el horno son mucho más complicadas que eso, y la distribución de los elementos en las materias primas también determina dónde van los elementos. Algunos elementos, especialmente los álcalis como el sodio (Na) y el potasio (K), pueden reducir el punto de fusión de la cuarcita. En general, los requisitos de las materias primas están relacionados con los requisitos de los productos. La producción de Fe-Si normalmente tiene requisitos que permiten contenidos más altos de los elementos más difíciles.

Los requisitos de tamaño pueden variar para las diferentes plantas y oscilan entre 10 mm y 150 mm. Sin embargo, algunos productores tienen especificaciones para tamaños más estrechos. Algunos productores de Fe-Si se enfocan o miden la resistencia mecánica y la resistencia térmica, aunque generalmente no se incluyen en las especificaciones del proveedor. Además, algunos productores se enfocan en las propiedades suavizantes de la cuarcita. Además, el productor individual puede definir requisitos adicionales, de acuerdo con lo que sea más óptimo para la operación específica.

Las propiedades mecánicas de la cuarcita afectan la reducción de tamaño de las materias primas durante la producción en la mina, el transporte y el almacenamiento antes de la carga. El material fino generado crea problemas para el proceso carbotérmico ya que puede disminuir la permeabilidad de la carga y obstruir el flujo de gas desde las partes inferiores del horno hacia las partes superiores donde el gas SiO reacciona con el C sin reaccionar en la carga para formar SiC, que es una reacción importante en el horno. Además, parte del gas SiO se condensa y forma una mezcla pegajosa de SiO2 y Si líquido. La pérdida de gas SiO a través de los canales de gas y la recuperación reducida de Si pueden deberse a la baja permeabilidad de la carga.

Las multas se definen por dos criterios diferentes. En este contexto, los finos se definen como material de tamaño inferior a 2 mm, que es el más crítico para el proceso. Los finos de menos de 2 mm reducen la permeabilidad de la carga. Los finos también se pueden definir como el material de tamaño de terrón por debajo de las especificaciones (por ejemplo, -10 mm). En cuanto a las propiedades mecánicas, las propiedades termomecánicas se relacionan principalmente con la generación de finos, sin embargo, en este caso, la generación de finos ocurre dentro del horno ya que las malas propiedades termomecánicas resultan en la desintegración de la cuarcita como resultado de la calor extremo en el horno. Idealmente, la cuarcita grumosa debe mantener su tamaño original a medida que desciende a través de la carga, hasta que la cuarcita comience a ablandarse y fundirse en las partes inferiores del horno cerca de la pared de la cavidad.

Aunque es probable que la mayor parte de la cuarcita se desintegre hasta cierto punto, no debe pulverizarse y generar demasiados finos que reduzcan la permeabilidad de la carga como se describe anteriormente. Esta reducción de tamaño también puede, en casos extremos, dar como resultado un efecto de estallido en el que, en algunos casos, fragmentos de cuarcita pueden salir disparados por el aire. La cuarcita con baja estabilidad térmica que se desintegra dentro de la carga también puede contribuir a la formación de escoria en el horno.

Las propiedades suavizantes de la cuarcita son otra cara de las propiedades termomecánicas. La temperatura de reblandecimiento, o intervalo de reblandecimiento, es la temperatura a la que la cuarcita comienza a fundirse. Esto es más bajo que el punto de fusión de la cuarcita a 1723 grados C. La temperatura de ablandamiento debe estar lo más cerca posible de la temperatura de fusión de la cuarcita para lograr el proceso ideal donde la cuarcita se mueve hacia las paredes de la cavidad antes de que comience a derretirse y gotas de cuarcita fundida gotea desde la pared de la cavidad hacia la cavidad, donde tienen lugar las reacciones de formación de Si. Se sabe que los elementos alcalinos (y en menor medida los alcalinotérreos) afectan la temperatura de fusión de la cuarcita. Cabe señalar que la cuarcita que comienza a ablandarse o incluso a derretirse demasiado arriba en el horno, crea una masa pegajosa que se aglomera con otras partículas y se vuelve eléctricamente conductora y altera los caminos eléctricos en el horno e incluso reduce la potencia de el arco.

Horno de arco sumergido para producción de Fe-Si

El Fe-Si de calidad comercial con un contenido de Si del 15 % se produce generalmente en el alto horno (BF) revestido con ladrillos refractarios ácidos. Fe-Si con mayor contenido de Si normalmente se produce en SAF. El tamaño de un SAF que produce Fe-Si se da en términos de carga eléctrica y varía de 1-2 MVA a más de 40 MVA. Los tamaños de los SAF suelen consistir en hasta 10 metros de diámetro y 3,5 metros de profundidad. La energía eléctrica se suministra a través de corriente alterna trifásica (CA) por los tres electrodos sumergidos profundamente en la carga. El consumo de energía específico suele ser de hasta 9 MWh – 10 MWh (megavatios hora) por tonelada de Fe-Si producido (75 % Si). Para operar de manera eficiente y reducir el costo fijo unitario, se requiere que un SAF funcione de manera continua, las 24 horas del día.

El calor necesario para las reacciones altamente endotérmicas de reducción de SiO2 se genera directamente en la carga de SAF como resultado del flujo de corriente por calentamiento resistivo y por calentamiento por arco que se quema en las cámaras de gas ubicadas cerca de la punta de los electrodos. La estructura interna del horno y la distribución de la temperatura en las zonas de reacción tienen una estrecha relación con las proporciones del calor generado en el horno según el principio de calentamiento por resistencia y calentamiento por arco. Uno de los elementos estructurales más importantes del horno de Fe-Si son los electrodos de autococción sumergidos en la carga 'Soderberg' que aportan la electricidad necesaria para el proceso. La combustión del arco eléctrico y las condiciones de temperatura de las zonas de reacción tiene una estrecha relación con la posición de las puntas de los electrodos en el horno. La corriente calienta parte de la carga a alrededor de 2000 grados C en la parte más caliente. A esta alta temperatura, el SiO2 se reduce a Si fundido.

La distribución de temperatura de las zonas de reacción no está sujeta a mediciones directas, pero para proporcionar las condiciones eléctricas y de temperatura correctas del proceso es necesario realizar sistemáticamente el deslizamiento de los electrodos. La posición óptima de los electrodos conduce a la minimización de los indicadores económicos del proceso. En periodos de buen y estable funcionamiento de los SAF en las zonas de reacción se dan condiciones para la continua evolución de nuevos productos de la reducción de SiO2. Este proceso tiene un carácter cíclico y está asociado a la fusión y penetración periódica del SiO2 líquido en el interior de las cámaras de arco.

SAF tiene una campana en la parte superior del horno que dirige los gases calientes a través de una chimenea a un sistema de limpieza de gases. Las materias primas, a saber, cuarcita, materiales que contienen Fe y materiales que contienen C, se transportan en cintas transportadoras y se almacenan por separado en contenedores diarios. Las materias primas en forma de lote de mezcla que consta de cuarcita, reductores de C y portadores de Fe se pesan, se combinan en las proporciones requeridas, se mezclan y se cargan en el horno a través de tubos de carga. Estos tubos están ubicados con salidas hacia los electrodos. El número de tubos que rodean los electrodos difiere de un horno a otro. El material cargado está al mismo nivel que el piso fuera del horno rodeado por una campana que tiene compuertas de alimentación en diferentes secciones y estas secciones se pueden abrir durante un período de alimentación.

Proceso de producción de Fe-Si

Las materias primas se cargan en el horno desde la parte superior. La electricidad de alta corriente y bajo voltaje se entrega a través de un transformador y al horno a través de electrodos C. El proceso consume mucha energía, ya que requiere alrededor de 9000 kWh a 10 000 kWh (kilovatios hora) de electricidad para producir una tonelada de 75 % Fe-Si.

El SAF utilizado para la producción de Fe-Si generalmente se opera en ciclos con operaciones principales de alimentación, carga y extracción. Durante el encendido, la fina corteza que se encuentra encima de la carga se rompe y la carga vieja se empuja hacia el electrodo. Luego, la nueva carga se coloca encima de la anterior.

El ciclo de carga de combustible es un ciclo operativo. El avivado se lleva a cabo mediante una máquina móvil especial equipada con una varilla de avivado que se monta delante de la máquina. La carga desigualmente cargada se puede distribuir con la máquina a través de la puerta de alimentación. El material viejo cargado en la superficie se distribuye hacia los electrodos donde se han formado depresiones alrededor de los electrodos. Estas depresiones están formadas por la zona de reacciones calientes en la cavidad.

En el horno, la carga se calienta a alrededor de 1815 °C. A esa temperatura, la cuarcita se combina con el C en los reductores formando gas monóxido de carbono (CO) y liberando Si, que forma una aleación con Fe fundido. El Fe-Si fundido se acumula en el fondo del horno. El contenido de oligoelementos de las materias primas (incluidos los materiales de reducción de cuarcita y los electrodos) se transfiere al producto.

Periódicamente, aproximadamente a intervalos de tiempo iguales, se extrae ferroaleación líquida en la cuchara, a través de uno de los orificios de extracción en el revestimiento del horno. Los orificios de colada están ubicados en la transición entre el revestimiento lateral y el inferior del horno. El número de orificios para grifería varía de un horno a otro. El orificio del grifo generalmente se abre mecánicamente y se cierra con una mezcla especial de arcilla.

Los gases de escape pasan a través de una planta de limpieza de gases para eliminar el polvo, cuyo contenido principal es SiO2 condensado amorfo. Este polvo se utiliza generalmente como material de relleno en hormigón, cerámica, refractarios, caucho y otras aplicaciones adecuadas. Un horno produce alrededor de 0,2 a 0,4 toneladas de polvo de SiO2 por tonelada de ferroaleación. El gas depurado contiene principalmente CO, dióxido de azufre (SO2), dióxido de carbono (CO2) y óxidos de nitrógeno (NOx). El calor de los gases se puede recuperar en el sistema de recuperación de calor residual.

Las reacciones

El proceso de producción de Fe-Si consiste en un proceso de alta temperatura donde el SiO2 se reduce con C a Si y CO (g). La reacción general del proceso se basa en la reacción carbotérmica que se idealiza como la reacción que se indica a continuación.

SiO2(s) + 2C(s) =2Si (l) + 2CO (g) Delta H a 2000 °C =687 kJ/mol

El horno de Fe-Si normalmente se divide en dos zonas, a saber (i) una zona caliente interior y (ii) una región más fría exterior. El Si se produce en la zona interior. La condición de equilibrio para la producción de Si viene dada por la siguiente reacción.

SiO (g) + SiC (s) =2Si (l) + CO (g)

La temperatura para la producción de Si es de alrededor de 2000 grados C. Entonces, la presión de equilibrio de SiO para la reacción anterior a 1 atmósfera es de 0,5 atmósferas. Para obtener una alta recuperación de Si, este SiO debe recuperarse en las partes más frías del horno. El SiO se recupera por reacción con el C o por condensación. El SiO que no se recupera se pierde como polvo de SiO2.

La capacidad de un material C para reaccionar con SiO se denomina reactividad. En caso de alta reactividad, gran parte del C reacciona con SiO para formar SiC en la zona exterior. Si la reactividad es baja, el C libre puede llegar a la zona interior. Entonces se produce menos Si y más SiO y CO. Debido a la baja reactividad en la zona exterior, se condensa más SiO. Dado que la condensación suministra calor, existe un límite para la condensación. Cuando se excede el límite, el SiO sale del horno. Si la reactividad es baja, se requiere reducir el balance de C en la carga para evitar los depósitos de SiC. En tal caso, la recuperación de Si disminuye.

En la operación práctica, siempre hay alguna pérdida de silicio en el gas. Esto se debe principalmente a la pérdida de la especie gaseosa SiO. El SiO se quema junto con el CO en exceso de aire por encima de la carga. Una descripción más precisa del proceso es más compleja e involucra muchas reacciones intermedias y complica enormemente la situación de lo que describe la reacción anterior. Las partes internas de un SAF se pueden dividir en una zona de temperatura alta (alrededor de 2000 °C) y temperatura más baja (menos de 1815 °C), donde dominan diferentes reacciones. En la zona de alta temperatura alrededor de la punta del electrodo, ocurren las siguientes reacciones.

2SiO2 (s, l) + SiC(s) =3SiO (g) + CO (g) Delta H a 2000 °C =1364 kJ/mol

SiO2 (s, l) + Si (l) =2SiO (g) Delta H a 2000 °C =599 kJ/mol

SiO (g) + SiC (s) =Si (l) + CO (g) Delta H a 2000 grados C =167 kJ/mol

Las más lentas de estas tres son probablemente las reacciones productoras de SiO (g) que consumen la mayor parte de la energía eléctrica desarrollada. El Si se puede producir a través de la reacción a temperaturas superiores a 1815 °C. El gas SiO viaja hacia arriba en el horno y se recupera mediante la reacción C con el material como se indica a continuación o por condensación donde la temperatura es suficientemente baja (menos de 1800 °C) . Las dos últimas reacciones dadas a continuación son reversibles.

SiO (g) + 2C (s) =SiC (s) + CO (g) Delta H a 1800 °C =-78 kJ/mol

3SiO (g) + CO (g) =2SiO2 (s, l) + SiC (s) Delta H a 1800 °C =-1380 kJ/mol

2SiO (g) =SiO2 (s, l) + Si (l) Delta H a 1800 grados C =– 606 kJ/mol

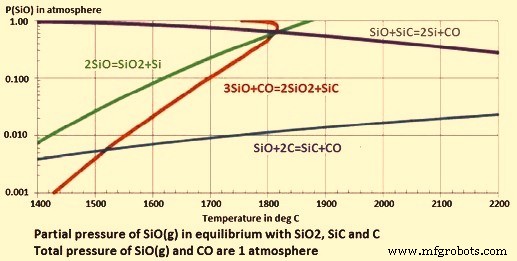

Las dos últimas reacciones que producen condensado son fuertemente exotérmicas y son el factor principal de cómo se transporta el calor hacia arriba en el horno. Las condiciones de equilibrio para las otras reacciones se muestran en la figura 2.

Fig. 2 Presión parcial de SiO (g) en equilibrio con SiO2, SiC y C

En la parte superior de la carga del horno, la temperatura puede variar entre 1000 °C y 1700 °C. El rendimiento típico de silicio industrial es de alrededor del 85 % en un horno bien operado. La reacción de formación de SIC es la reacción de recuperación de SiO preferida por encima de 1512 °C. Por debajo de esta temperatura, el gas SiO generalmente es capturado por las dos últimas reacciones que producen condensado. La temperatura tiene un gran efecto sobre las condiciones de equilibrio para estas reacciones. Si la temperatura en la parte superior es de alrededor de 1620 °C (presión parcial de SiO=0,1 atm.) y la recuperación principal de SiO pasa por condensación, entonces el rendimiento de Si es de alrededor del 80 %.

Refinación y fundición de Fe-Si

Las impurezas en la ferroaleación líquida, como Al y Ca, pueden eliminarse con oxígeno (O2) y aire mientras la aleación está fundida en la cuchara antes de la colada. La ferroaleación líquida se puede extraer del horno a una cuchara de acero revestida de refractario.

El Fe-Si líquido se vierte desde las cucharas en grandes moldes planos de hierro fundido. Los moldes se preparan añadiendo una capa de finos de Fe-Si sobre la superficie del molde. El material fundido se retira de los moldes cuando se ha enfriado hasta un nivel en el que la resistencia del material es lo suficientemente alta como para retirarse y apilarse en pilas para su posterior enfriamiento. Después de enfriar y solidificar, el Fe-Si se tritura y tamiza para producir los tamaños de terrones requeridos. En el proceso de trituración se generan algunos finos. Dicho material fino se puede triturar aún más hasta convertirlo en polvo, combinarlo con un aglutinante y formar briquetas. La masa fundida también se puede granular.

Todos los grados de Fe-Si se producen utilizando esencialmente el mismo proceso, pero se requieren ciertos pasos adicionales para producir grados de Fe-Si de mayor pureza. Dichos grados se producen utilizando materias primas que contienen cantidades más bajas de impurezas. Además, en las cucharas se produce el refinamiento del Fe-Si líquido para eliminar las impurezas no deseadas y la adición de elementos de aleación especiales. Este procesamiento adicional para producir Fe-Si de mayor pureza se conoce como metalurgia de cuchara. El Fe-Si al 15 % de grado especial para aplicaciones en medios densos se produce normalmente volviendo a fundir el Fe-Si al 75 % con chatarra de acero en un horno de arco eléctrico y colando en un rociador de agua a alta presión.

Proceso de manufactura

- Sistemas 3D Figura 4 Producción

- La producción ajustada se encuentra con la Industria 4.0

- Operaciones + Mantenimiento =Producción

- MASTERBATCH DE LLENADORA EN PRODUCCIÓN DE PLÁSTICO PP - MASTERBATCH DE LLENADORA PP

- Velocidades duraderas de UAV para la producción

- Digitalización de Instalaciones de Producción

- Prototipo de moldes de inyección frente a moldes de inyección de producción

- 5 ventajas del control remoto de la producción

- Alquiler frente a compra de equipos de producción

- ¿Qué hacer para mejorar la calidad de la producción?

- ¿Qué es una línea de producción?