Producción de Ferro-Manganeso

Producción de Ferro-Manganeso

El ferromanganeso (Fe-Mn) es un aditivo importante que se utiliza como desoxidante en la producción de acero. Es una aleación maestra de hierro (Fe) y manganeso (Mn) con un contenido mínimo de Mn del 65 % y un contenido máximo de Mn del 95 %. Se produce calentando una mezcla de óxidos de Mn (MnO2) y hierro (Fe2O3) con carbono (C) normalmente como coque o carbón.

Fe-Mn en un alto horno (BF) con un contenido de Mn considerablemente más alto de lo que era posible antes fue producido por primera vez en 1872 por Lambert Von Pantz. El Fe-Mn producido tenía un 37 % de Mn en lugar del 12 % que se obtenía antes. Los minerales de Mn de grado metalúrgico que tienen un contenido de Mn superior al 40 % se procesan normalmente en formas de ferroaleaciones metálicas adecuadas mediante procesos pirometalúrgicos, que son muy similares a los procesos pirometalúrgicos del hierro. En su proceso de producción, una mezcla de mineral de manganeso, reductor (una forma de C) y fundente (CaO) se funde a una temperatura superior a 1200 grados C para permitir las reacciones de reducción y la formación de aleaciones. Los grados estándar de Fe-Mn se pueden producir en un BF o en un horno eléctrico de arco sumergido (SAF).

El proceso SAF eléctrico, sin embargo, es mucho más flexible que el proceso BF, ya que las escorias pueden procesarse más a Si-Mn y Fe-Mn refinado. La elección del proceso también depende del precio relativo de la energía eléctrica y el coque. En un SAF trifásico, los electrodos están enterrados en el material de carga. Las materias primas se calientan y los óxidos de manganeso prerreducidos por gas de monóxido de carbono (CO) caliente forman las zonas de reacción más profundas en el horno. Las reacciones exotérmicas contribuyen favorablemente al calor requerido. La producción eficiente de HC Fe-Mn depende del grado de reducción previa que se produzca en la región superior del horno.

Hay varios grados de Fe-Mn que se dividen en muchos grupos. Los tres grupos principales son alto C Fe-Mn, medio C Fe-Mn y bajo C Fe-Mn. El Fe-Mn de alta C se puede fabricar en BF y en SAF. En SAF se hace mediante dos prácticas diferentes, a saber (i) práctica de escoria con alto contenido de manganeso y (ii) práctica de escoria de descarte. El medio C Fe-Mn se puede producir mediante un proceso de descarbonatación o mediante una reacción redox (reducción-oxidación) entre el silicio (Si) en la aleación de silico-manganeso (Si-Mn) y los minerales de Mn. Fe-Mn con bajo contenido de C se produce mediante la reacción del mineral de Mn y Si-Mn con bajo contenido de C.

Materias primas necesarias para la producción de Fe-Mn

Las materias primas necesarias para la producción de Fe-Mn son minerales de Mn, coque y fundentes como piedra caliza, dolomita y cuarcita. Las materias primas a menudo se almacenan al aire libre y, por lo tanto, el contenido de agua, incluida el agua químicamente ligada en los minerales Mn, puede ser alto, hasta un 10 %.

El mineral de Mn es una materia prima importante utilizada en la producción de Fe-Mn. Los minerales de Mn se clasifican según su contenido de Mn. En general, los minerales que contienen al menos un 35 % de Mn se clasifican como minerales de Mn. Normalmente, hay tres grados de mineral de Mn en función de su contenido de Mn. Estos son (i) mineral de Mn de grado alto con un contenido de Mn del 44 % al 48 %, (ii) mineral de Mn de grado medio con un contenido de Mn del 35 % al 44 %, y mineral de Mn de grado bajo con un contenido de Mn del 25 % al 35 %. %.

Los minerales con un contenido de Mn del 10 % al 35 % se denominan minerales ferruginosos de Mn, mientras que los minerales con un contenido de Mn del 5 % al 10 % se denominan minerales mangánico-ferrosos. Los minerales que contienen menos del 5 % de Mn con el resto principalmente Fe se clasifican como minerales de hierro.

El coque necesario para la producción de Fe-Mn en SAF debe ser más reactivo que los que normalmente se utilizan en el hierro BF. El coque altamente reactivo cuando se usa en un SAF da como resultado una operación estable del horno que brinda una buena productividad.

Producción de Fe-Mn alto C en un BF

Los altos hornos fueron ampliamente utilizados en los países desarrollados para la producción de Fe-Mn, hasta el final de la Segunda Guerra Mundial. Normalmente, las plantas siderúrgicas integradas destinan sus BF más pequeños a la producción de Fe-Mn de alto C. Los minerales de Mn de baja ley con un contenido mínimo de Mn del 28 % se pueden utilizar para la fundición en el BF.

El Fe-Mn alto en C se produce en un BF en un proceso que es similar al proceso de producción de metal caliente (HM) en BF. Sin embargo, hay algunas diferencias importantes entre los dos procesos. Los óxidos de hierro se reducen con CO en la zona del pozo del horno según las siguientes reacciones.

3Fe2O3 + CO =2Fe3O4 + CO2

Fe3O4 + CO =3FeO + CO2

FeO + CO =Fe + CO2

Por otro lado, los óxidos de manganeso se reducen con C sólido en las regiones de bóveda y solera de BF ya que las temperaturas más altas se deben a las siguientes reacciones.

Mn3O4+ 4C =3Mn + 4CO

MnO + C =Mn + CO

Por lo tanto, la producción de Fe-Mn en un BF necesita mayores cantidades de coque que las necesarias para la producción de HM en el BF. El precalentamiento de la ráfaga y el enriquecimiento de oxígeno (O2) se usan generalmente para reducir el requerimiento de coque. La dolomita o caliza añadida a la carga aumenta la actividad de MnO para su reducción. Se requiere un pequeño volumen de escoria, escoria básica y alta temperatura de explosión para una mayor recuperación de Mn. Mediante un control cuidadoso y una mezcla de carga más uniforme en el eje del BF, se han logrado recuperaciones de Mn superiores al 90 % y tasas de coque de 1530 kg/t.

El gas superior en BF que produce el Fe-Mn arrastraba finos excesivos. SAF reemplazó a BF debido a una menor tasa de coque, una vida refractaria más larga, sin necesidad de chorro caliente y reutilización de escoria rica en MnO para la producción de ferroaleaciones de Si-Mn.

Producción de Fe-Mn alto C en un SAF

En el caso de la producción de Fe-Mn con alto contenido de C en un BF, la energía térmica necesaria para el proceso de fundición es suministrada por la combustión de coque adicional, mientras que en el caso de la producción de Fe-Mn con alto contenido de C en un SAF, la energía térmica la energía necesaria para el proceso de fundición es suministrada por la energía eléctrica. El gasto de capital necesario para una nueva instalación también es menor en el caso de SAF.

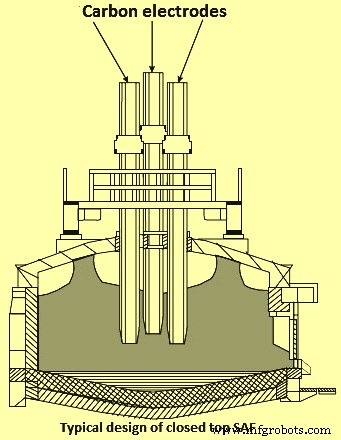

Los parámetros de diseño importantes de un SAF para la producción de Fe-Mn con alto contenido de C son (i) el diámetro y la separación de los electrodos, (ii) el diámetro de la solera del horno, (iii) la profundidad del crisol, (iv) el rango de voltaje y (v) el MVA. capacidad del transformador. Debido a la baja resistividad de la carga en la producción de Fe-Mn, se necesitan voltajes bajos entre los electrodos para mantener una penetración satisfactoria de los electrodos en la carga. Por lo tanto, para obtener la carga de potencia adecuada para el horno, se necesitan corrientes más altas. Por lo tanto, para operar dentro de las capacidades de carga de corriente de los electrodos C, el diámetro de los electrodos para el SAF que produce Fe-Mn es mayor que el del SAF que produce otras ferroaleaciones. La energía eléctrica se suministra para la reacción de fundición a través de tres electrodos de carbón, que normalmente son del tipo autohorneado. El crisol consta de una carcasa de acero revestida con ladrillos refractarios y un revestimiento interior de bloques C. El hogar es similar al BF, pero tiene un revestimiento C más grueso.

La altura del fuste de un SAF es mucho menor que la de un BF de hierro y el tiempo de residencia de la carga en el fuste es proporcionalmente menor. Por lo general, la reducción de óxidos a metal se realiza en unas pocas horas en comparación con las 6 a 8 horas en un BF de hierro. El uso de un coque reactivo en la producción SAF de Fe-Mn permite que el óxido de hierro se reduzca a metal, los óxidos superiores de Mn se reduzcan a MnO y una pequeña cantidad de MnO se reduzca a Mn disuelto en hierro por el tiempo. la carga alcanza la capa mixta de escoria y coque debajo de los electrodos. La menor altura del eje en relación con la de un BF también significa que la resistencia del coque es una propiedad menos crítica en la fundición SAF de Fe-Mn que en la fundición de hierro BF.

El SAF que produce Fe-Mn puede tener la parte superior abierta o cerrada. Los hornos de techo abierto tienen una campana de recolección de humos al menos 1 metro por encima de la parte superior de la carcasa del horno. A veces se utilizan paneles o pantallas móviles para reducir el área abierta entre el horno y la campana, y para mejorar la eficiencia de captura de emisiones. El gas CO que sube a través de la carga del horno se quema en el área entre la superficie de la carga y la campana de captura. Esto aumenta sustancialmente el volumen de gas que se requiere que maneje el sistema de contención. Además, el vigoroso proceso de combustión abierta arrastra material más fino en la carga. Los filtros de bolsa de tela generalmente se usan para controlar las emisiones de los hornos abiertos.

El SAF de parte superior cerrada (Fig. 1) generalmente tiene una cubierta de acero enfriada por agua que se ajusta perfectamente a la carcasa del horno. El objetivo de los hornos de techo cerrado es reducir la infiltración de aire en los gases del horno, lo que reduce la combustión de los gases. Esto reduce el volumen de gas que requiere recolección y tratamiento. La cubierta tiene orificios para que pasen el material de carga y los electrodos. Los hornos de techo cerrado que cierran parcialmente estas aberturas de campana se denominan "horno mixto sellado" o "semicerrado". Aunque este tipo de horno cerrado reduce significativamente la infiltración de aire, todavía se produce algo de combustión debajo de la cubierta del horno. Los SAF de parte superior cerrada que tienen sellos mecánicos alrededor de los electrodos y compuestos de sellado alrededor de los bordes exteriores se denominan "sellados" o "totalmente cerrados". Este horno tiene poca o ninguna filtración de aire y combustión encubierta. Se deben minimizar las fugas de agua desde la cubierta hacia el horno, ya que esto provoca una producción excesiva de gas y un funcionamiento inestable del horno. Por razones de seguridad, los productos propensos a emisiones altamente variables de gases de proceso normalmente no se fabrican en hornos cerrados. A medida que aumenta el grado de cerramiento, se produce menos gas para capturar por el sistema de campana y aumenta la concentración de CO en el gas del horno. Los depuradores húmedos se utilizan para controlar las emisiones del SAF de techo cerrado. El gas depurado con alto contenido de CO puede utilizarse dentro de la planta como combustible o quemarse en antorcha.

Fig. 1 Diseño típico de un horno de arco sumergido con parte superior cerrada

El SAF de tapa cerrada permite un mejor control de humos a un menor costo de capital y reduce el requerimiento de energía. Por otro lado, los requisitos para el mineral utilizado en hornos de techo cerrado son más restringidos, p. El O2 libre debe ser inferior al 10 % y el mineral menos friable. De lo contrario, se puede formar una costra que puede provocar una explosión. El rendimiento económico para la producción de Fe-Mn se mejora seleccionando las materias primas adecuadas para el SAF de tapa cerrada, aplicando el mejor balance de materiales para las materias primas y mejorando las condiciones de fundición. Esto da como resultado un menor consumo de materias primas, un menor consumo específico de energía, un buen funcionamiento del horno, una mayor calidad de la aleación y un menor costo de producción.

Las reacciones y los cambios en los materiales de carga durante la producción de Fe-Mn con alto contenido de C en un SAF se han entendido mejor al estudiar exhaustivamente el horno congelado que se excavó en la planta Meyerton Fe-Mn en Sudáfrica en 1977. Estos estudios proporcionaron considerables comprensión de los cambios en los materiales de carga y la naturaleza de las zonas de reacción. La excavación reveló que el interior del horno se puede dividir en nueve zonas, de las cuales tres parecen ser las más importantes para la reducción y el procesamiento metalúrgico. Estos son (i) un cono de carga que desciende rápidamente alrededor de cada electrodo, (ii) un lecho de coque directamente debajo de los electrodos y (iii) una capa mixta de coque y escoria debajo del lecho de coque. Las principales revelaciones de la excavación fueron que entre temperaturas en el rango de 1300 °C y 1600 °C, la reducción se produjo en tres etapas principales, a saber (i) una rápida reducción de óxidos de Mn superiores a MnO y de hematita a Fe metálico (en el sólido estado) por gas CO y formación de una escoria primaria que consiste principalmente en CaO y SiO2, (ii) disolución de MnO en la escoria y reducción en la superficie de grumos de mineral para formar perlas metálicas, y (iii) reducción por grumos C en contacto con escoria fundida.

La reducción carbotérmica de MnO y FeO son reacciones endotérmicas, pero la reducción de MnO requiere más calor que la reducción de FeO, como se indica en las siguientes reacciones.

MnO (s) + C (s) =Mn (l) + CO (g) Delta H =276 KJ (a 1200 °C)

FeO (l) + C (s) =Fe (s) + CO (g) Delta H =149 KJ (a 1200 °C)

La reducción de MnO también requiere una temperatura mínima más alta. La temperatura de reducción del MnO es de 1400 ºC y la del FeO es de 720 ºC. En la práctica, las actividades termodinámicas del Mn y el Fe son inferiores a la unidad debido a la formación de aleaciones, por lo que las temperaturas mínimas reales son ligeramente inferiores. En la producción de Fe-Mn, por lo tanto, es termodinámicamente posible que el mineral de hierro se reduzca a Fe, los óxidos de Mn superiores se reduzcan a MnO y parte del MnO se reduzca a Mn disuelto en el Fe metálico ( a baja actividad termodinámica) en estado sólido en las condiciones del pozo aprovechando el calor sensible y la capacidad reductora de los gases producidos en la zona escoria-coque. Esto deja solo la reducción del MnO restante para que ocurra en la zona de coque de escoria mixta de alta temperatura. La velocidad de reducción del óxido de Fe a metal y la reducción de los óxidos superiores de Mn a MnO están fuertemente controladas por la reacción de Boudouard (C+ CO2 =2CO) en las condiciones que existen en el eje del SAF a temperaturas de hasta alrededor de 1300 grados. C. La tasa de reducción de MnO a aleación está mucho menos controlada por la reacción de Boudouard ya que, a temperaturas (superiores a 1300 °C) donde se reduce la mayor parte del MnO, la reactividad del coque, independientemente de los valores iniciales, tiende a disminuir. convergen a valores ampliamente similares.

La reducción del óxido de Mn más alto (MnO2) ocurre en cuatro pasos. El primer paso de reducción de MnO2 a Mn2O3 (4MnO2 =2Mn2O3 + O2) se alcanza a una temperatura superior a 450 °C a 500 °C y el segundo paso de Mn2O3 a Mn3O4 (6Mn2O3 =4Mn3O4 + O2) a una temperatura superior a 900 °C a 950 ºC y que ambos pueden realizarse sin agente reductor y sólo por descomposición térmica. Ambos pasos en la descomposición térmica muestran el rango de estabilidad del óxido de Mn. La reducción de Mn3O4 a MnO (Mn3O4 + CO =3 MnO + CO2, y Mn3O4 + C =3 MnO + CO) solo es posible mediante CO gas o C sólido. La reducción de MnO por carbono a presión atmosférica solo es factible a temperaturas superior a 1410 grados C. Para lograr una reducción total, la temperatura debe ser aún mayor. El problema aquí es la alta presión de vapor de Mn y su fuerte evaporación resultante. En el caso del proceso de producción de Mn con sus diversos pasos de reducción, el MnO primero se disuelve en la fase de escoria de la cual el Mn se reduce con C sólido y pasa a la fase metálica. Aquí las soluciones no ideales de escoria y aleación son de gran importancia. Se deben utilizar métodos termodinámicos actualizados para determinar las fases y el balance de energía basado en el balance de masa.

El coque más reactivo que se usa para la producción de Fe-Mn en un SAF permite que las reacciones controladas por Boudouard se completen en la parte superior del eje, utilizando así de manera más efectiva el calor sensible y la capacidad de reducción de los gases de la parte inferior del horno, y permitiendo que la reducción final de alta demanda de calor de MnO a Mn sea la reacción principal en la zona de coque de escoria mixta de alta temperatura. Por el contrario, los coques menos reactivos pueden generar condiciones de reducción deficientes y lechos de coque más grandes en el horno, lo que da como resultado un control deficiente del horno, composiciones inestables de aleaciones y escorias y un mayor consumo de energía.

Una consideración importante para una operación de fundición exitosa es la composición de la escoria, ya que tiene distintos efectos sobre la resistividad del horno, la temperatura de fundición, la recuperación del Mn y la cantidad de Si en el Fe-Mn. La mezcla de minerales o la adición de reactivos fundentes a menudo es necesaria para producir la composición de escoria deseada. Normalmente se utilizan dos tipos de prácticas de escoria para la producción de Fe-Mn en un SAF. Estas son (i) práctica de escoria con alto contenido de manganeso y (ii) práctica de escoria con bajo contenido de manganeso, también conocida como práctica de "descarte de escoria".

La práctica de escoria con alto contenido de Mn generalmente es preferida por aquellas plantas donde se funden minerales de Mn de alta ley y también se produce Si-Mn. El contenido de Mn de esta escoria oscila entre el 28 % y el 40 %. Los rangos porcentuales típicos de los otros compuestos en la escoria son (i) MgO -3 % a 8 %, (ii) Al2O3 – 10 % a 30 %, (iii) CaO – alrededor del 15 %, y (iv) SiO2 – 25 % al 28%. Estas escorias se utilizan generalmente en la producción de Si-Mn, aumentando así la recuperación total de Mn. También se utilizan pequeñas cantidades de fundentes, como dolomita o caliza, según la concentración deseada de Mn en la escoria.

La práctica de descarte de escoria se sigue cuando la calidad del mineral de manganeso es muy baja. Debido a la baja calidad del mineral de Mn, se necesita un alto grado de extracción de Mn para lograr el contenido de Mn deseado en la aleación de Fe-Mn. Además, cuando el mineral de Mn contiene óxidos básicos como CaO y MgO, y si dicho mineral se funde solo, conduce naturalmente a escorias bajas en Mn. El contenido de Mn de la escoria de esta práctica varía generalmente del 10 % al 20 % y la recuperación de Mn en la aleación Fe-Mn está en el rango del 80 % al 90 %. Los rangos porcentuales típicos de los otros compuestos en la escoria son (i) MgO -3 % a 8 %, (ii) Al2O3 – 4 % a 10 %, (iii) CaO – alrededor del 35 %, y (iv) SiO2 – 28 % al 32 %. Si los minerales de Mn contienen solo una pequeña cantidad de CaO o MgO, la carga del horno se compone de minerales de Mn, coque y fundentes básicos como piedra caliza o dolomita. Se obtienen mejores resultados cuando los óxidos básicos requeridos (CaO o MgO) están contenidos en los minerales de Mn. El requerimiento de energía en la práctica de escoria de descarte es mayor que la necesaria para la práctica de escoria alta en Mn debido a la energía adicional necesaria para la calcinación de dolomita o piedra caliza en la carga y la mayor cantidad de Mn extraído de la escoria que resulta en un mayor contenido de CO en la carga. gas de escape que en el de la práctica de alto manganeso.

Producción de medio C Fe-Mn

El medio C Fe-Mn contiene de 1 % a 1,5 % de C y tiene un contenido de Mn en el rango de 75 % a 85 %. Fe-Mn de C medio se puede producir refinando Fe-Mn de C alto con O2 o mediante la ruta silicotérmica, donde el Si en Si-Mn se usa para reducir el MnO adicional agregado como mineral o escoria.

Refinado de Fe-Mn de alta C con O2 – El proceso también se conoce como proceso de refinación de oxígeno de manganeso (MOR) y está patentado por Union Carbide. En este proceso, el Fe-Mn alto C se descarbura de manera similar a como se hace en el proceso de fabricación de acero en el horno de oxígeno básico (BOF). Sin embargo, hay varias diferencias claras en el caso de la refinación de Fe-Mn. Estas diferencias son (i) se necesita una temperatura final de 1750 °C en comparación con los 1650 °C requeridos en la fabricación de acero, (ii) un ataque más severo al refractario, (iii) fundición difícil de la aleación final, (iv) presión de vapor más alta de manganeso y (v) mayor volumen y temperatura del gas de escape.

En el proceso MOR, se inyecta O2 en el Fe-Mn fundido con alto contenido de C y la temperatura aumenta desde su valor de derivación de 1300 °C a 1750 °C. El calor requerido lo proporciona la oxidación de Mn a óxido de Mn y C a CO. En la primera parte del proceso de soplado, la mayor parte del O2 se consume por oxidación de Mn, y la temperatura de la masa fundida aumenta de 1300 °C a 1550 °C. A continuación, el C se oxida rápidamente y la temperatura aumenta a 1650 grados C. Por encima de esta temperatura, la tasa de eliminación de C disminuye y el Mn se oxida nuevamente. El proceso se detiene a 1750 ºC, lo que corresponde a un contenido de C del 1,3 %. Reducciones adicionales en el contenido de C dan como resultado pérdidas inaceptablemente altas de Mn. En el proceso MOR, la recuperación de Mn es de alrededor del 80 % y la distribución de Mn se puede descomponer en (i) aleación MC Fe-Mn 80 %, (ii) humo formado por vaporización 13 %, (iii) escoria formada por oxidación de Mn 5 %, y (iv) otras pérdidas, salpicaduras, etc. 2 %.

La operación exitosa de este proceso depende del diseño del recipiente de soplado y la lanza de O2, así como de la atención cuidadosa a los procedimientos operativos. El proceso MOR tiene muchas ventajas sobre el proceso silicotérmico que incluye menor consumo de energía, menor inversión de capital, menor costo de producción y mayor flexibilidad. La principal desventaja del proceso es que su uso se limita a la producción de medio C Fe-Mn porque el contenido de C no puede reducirse por debajo del 1,3 %.

Ruta silicotérmica – En la ruta silicotérmica para la producción de Fe-Mn C medio, una escoria de alto grado o una masa fundida que contiene mineral de Mn y cal (CaO) se pone en contacto con Si-Mn que contiene Si en el rango de 16 % a 30 %. El Si en la aleación actúa como agente reductor en el proceso, lo que reduce el óxido de Mn en la masa fundida según la reacción Si + 2MnO =SiO2 + 2Mn. El propósito de la cal es reducir la actividad del SiO2 en la masa fundida, forzando así la reacción anterior lo más a la derecha posible. La relación de basicidad (CaO/SiO2) en la escoria debe ser superior a 1,4 para una reducción suficiente de la actividad de SiO2.

El C que ingresa al proceso en el Si-Mn permanece completamente en la fase metálica y por lo tanto se encuentra en el producto. Así, para producir un medio C Fe-Mn que contenga 1 % C, es necesario un Si-Mn que contenga 20 % Si. El calor producido por la reducción silicotérmica no es suficiente para sostener el proceso. Por lo tanto, normalmente se lleva a cabo en un horno de arco eléctrico (EAF). Este EAF está revestido con ladrillos de magnesita, que son bastante resistentes a la escoria altamente básica. El horno eléctrico de arco se puede inclinar para que la escoria se pueda separar del metal.

Aunque el proceso de reducción silicotérmico requiere más energía que la descarburación de Fe-Mn con alto contenido de C, tiene la ventaja de que el contenido final de C está limitado solo por el contenido de C del Si-Mn inicial. Por lo tanto, el proceso silicotérmico se puede utilizar para producir metal Mn industrial y Fe-Mn bajo en C.

Producción de Fe-Mn bajo en C

Low C Fe-Mn contiene Mn en el rango de 76 % a 92 % y C en el rango de 0,5 % a 0,75. La producción de Fe-Mn de bajo C no es posible mediante la descarburación de Fe-Mn de alto C sin pérdidas extremadamente altas de Mn. Por lo tanto, debe estar hecho de un proceso de reducción silicotérmica. El proceso es similar al utilizado en la producción silicotérmica del medio C Fe-Mn. Se utilizan minerales de alta pureza y, en particular, se deben evitar los minerales que contienen Fe y P. Un mineral de Mn artificial producido como un mineral de alta ley es particularmente adecuado debido a su bajo nivel de impurezas y porque todo el Mn está presente como MnO. Por lo tanto, la reducción de los óxidos superiores de Mn es innecesaria. Las cifras típicas de consumo por tonelada de ferromanganeso Fe-Mn bajo en C que tiene una composición de Mn – 85 % a 92 %, C – alrededor de 0.1 %, y Si alrededor de 1 % con una recuperación de manganeso de 75 % son mineral de Mn calcinado – 1250 kg a 1350 kg, Si-Mn (que contiene 32 % a 33 % Si) – 800 kg a 850 kg, cal viva – 1000 kg a 1100 kg, electrodos – 10 kg a 12 kg y energía eléctrica – 1800 kWh a 2500 kWh.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- Sistemas 3D Figura 4 Producción

- Operaciones + Mantenimiento =Producción

- Proceso Finex para la Producción de Hierro Líquido

- Laminación de hendiduras para la producción de barras

- Producción de tubos sin costura

- Eficiencia Energética y Producción Siderúrgica

- Proceso de producción de refractarios conformados

- Prototipo de moldes de inyección frente a moldes de inyección de producción

- ¿Qué es una línea de producción?

- Maximización de la eficiencia de la maquinaria de punzonado en la producción