Producción de tubos sin costura

Producción de tubos sin costura

Las tuberías son sin costura o soldadas. Los procesos de fabricación de tubos sin costura se desarrollaron hacia finales del siglo XIX. A pesar de muchas pruebas, ensayos y tecnologías anteriores, la invención del proceso de perforación de rodillos cruzados por parte de los hermanos Mannesmann a fines de la década de 1880 es ampliamente considerada como el comienzo de la producción a escala industrial de tubos sin costura. En el proceso de perforación de rodillos cruzados, los ejes de los rodillos se dispusieron paralelos al eje del material pero formando un ángulo con el plano del material. Con los rodillos girando en la misma dirección, esta disposición producía un paso helicoidal para el material a través del espacio entre rodillos. Además, la velocidad de salida fue más lenta en una potencia de 10 que la velocidad circunferencial de los rollos.

Mediante la introducción de un mandril perforador dispuesto en el hueco de los rodillos, se podrían perforar materiales redondos sólidos para producir una cubierta hueca en el calor de laminación por la acción de los rodillos transversales. Sin embargo, todavía no era posible producir tubos de espesores de pared normales en longitudes utilizables solo mediante el proceso de perforación transversal. Fue solo después del desarrollo y la introducción de un segundo proceso de formación, a saber, el "proceso de laminación de peregrino" (nuevamente por los hermanos Mannesmann), que se hizo posible y económicamente viable producir tubos de acero sin costura. El proceso de peregrino también constituyó una tecnología inusual e innovadora en la que la cubierta hueca de paredes gruesas se alargó hasta la dimensión del tubo terminado mediante la acción de forja discontinua de los rodillos (o matrices) de peregrino en un mandril ubicado dentro de la cubierta hueca.

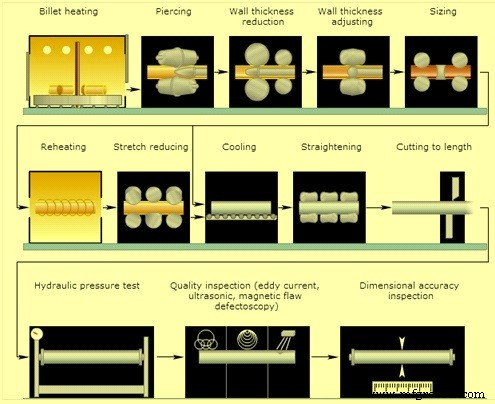

En la actualidad, la tubería sin costura está hecha de palanquilla redonda, que se perfora en el centro para convertirla en una cubierta hueca y luego se lamina o extruye y estira a medida. El proceso de fabricación de tubos sin costura consta de las siguientes etapas principales.

- Fabricación de una carcasa de tubería hueca en la operación de perforación o extrusión

- Alargamiento de la carcasa de la tubería hueca mediante la reducción de su diámetro y espesor de pared

- Fabricación de un tubo final en proceso de laminación en frío o en caliente

Como el proceso de fabricación no incluye ninguna soldadura, la tubería sin costura se percibe como más fuerte y confiable. Se considera que las tuberías sin costura resisten mejor la presión que otros tipos de tuberías.

A medida que expiraban los derechos de patente y de propiedad, los diversos desarrollos paralelos perseguidos inicialmente se volvieron menos distintos y sus etapas de formación individuales se fusionaron en nuevos procesos. Hoy en día, los procesos de producción de tubos sin costura se han desarrollado a niveles en los que estos procesos se han convertido en procesos modernos de alto rendimiento y tecnología de punta. Según el tamaño de la tubería, la combinación de productos y también la disponibilidad del material de partida, se han construido las siguientes plantas de producción de tubería sin costura.

- El proceso de laminación de mandril continuo y el proceso de banco de empuje en el rango de tamaño de alrededor de 21 mm a 178 mm de diámetro exterior

- El molino de machos de soporte múltiple con barra de mandril flotante restringida controlada y el proceso de molino de machos en el rango de tamaño de alrededor de 140 mm a 406 mm de diámetro exterior

- El proceso de perforación de rodillos cruzados y de laminación de peregrino en el rango de tamaño de alrededor de 250 mm a 660 mm de diámetro exterior

Además, también se desarrollaron nuevos procesos, como los derivados del molino perforador de rodillos cruzados en forma de procesos Assel y Diescher, o el proceso de extrusión de tuberías derivado de la prensa Ehrhardt. En la figura 1 se muestra un proceso continuo típico.

Fig. 1 Proceso típico de laminación de tuberías sin costura

Proceso de perforación y pilger

En este proceso, las rondas de entrada se calientan en un horno de solera rotatoria a una temperatura en el rango de 1250 a 1300 grados C. Desde el horno, las rondas se desincrustan con chorros de agua a alta presión y se alimentan al molino de perforación de rodillos cruzados donde se perforan para producir una capa hueca de paredes gruesas. En este proceso el material se alarga entre 1,5 y 2 veces y la sección transversal se reduce entre un 33 % y un 50 %. El molino perforador presenta dos rodillos de trabajo especialmente contorneados que se impulsan en la misma dirección de rotación. Los ejes están inclinados aproximadamente de 3° a 6° en relación con el plano horizontal del material. El espacio entre rodillos generalmente se cierra con un rodillo de soporte no accionado en la parte superior y una zapata de soporte en la parte inferior. Un punto de perforación que funciona como una herramienta interna está ubicado en el centro del espacio entre rodillos y se mantiene en posición mediante un bloque de empuje externo a través de un mandril.

La cubierta hueca de paredes gruesas después de la operación de perforación con rodillos cruzados se extiende más en la plataforma de arrastre para producir el tubo terminado. La relación de elongación durante el proceso de peregrinación oscila entre 5 y 10, y va acompañada de una reducción de la sección transversal de alrededor del 80 % al 90 %. El soporte de peregrinaje tiene dos rodillos (a veces llamados troqueles debido a su acción de forjado) con un paso cónico alrededor de su circunferencia. Los rodillos giran en sentido contrario a la dirección del flujo de material. La pasada de trabajo abarca entre 200° y 220° de la circunferencia del rodillo y consiste en la entrada cónica, una pasada de pulido cilíndrica uniforme que se funde con un espacio más grande para liberar la pieza de trabajo. El proceso de peregrinaje es un proceso de forjado en caliente rodante paso a paso con su movimiento recurrente hacia atrás y hacia adelante.

Después de completar el proceso de peregrinación, el tubo terminado se retira del mandril. La parte sin trabajar de la cáscara hueca conocida como cabeza de peregrino se corta con una sierra caliente. Luego, la tubería se alimenta a un molino reductor o de dimensionamiento después de recalentarlo en un horno. El molino de tamaño produce un diámetro exterior preciso y mejora la concentricidad de la tubería. Por lo general, consta de tres soportes con arreglos de dos rollos altos o tres altos. Los rollos de trabajo forman un paso cerrado, con (en configuraciones de múltiples soportes) cada paso de soporte está desplazado en ángulo con respecto al paso anterior.

En el molino reductor o reductor por estirado, el diámetro exterior de la tubería se reduce sustancialmente aumentando o disminuyendo ligeramente el espesor de la pared en el proceso. Dependiendo de la combinación de productos, los molinos tienen de 5 a 28 puestos.

Después de la última operación de conformado, los tubos terminados se enfrían a temperatura ambiente en un lecho de enfriamiento y, luego de la verificación dimensional, se transfieren a la sección de acabado donde se realizan procesos como el mecanizado de los extremos de los tubos, el enderezado y las pruebas hidráulicas.

Los molinos peregrinos pesados se utilizan en el caso de tuberías de gran diámetro donde el material de entrada suele ser un lingote poligonal. Este lingote, después de calentarse en un horno de solera rotatoria, se inserta inicialmente en una matriz redonda en una prensa perforadora generalmente vertical. El lingote sólido se perfora con un punzón cilíndrico de aproximadamente la mitad del diámetro de la matriz, para producir una cubierta hueca con una base cerrada. La siguiente operación consiste en la reducción del espesor de la pared acompañada de un pequeño grado de alargamiento en un laminador de rodillos cruzados. Durante este proceso se perfora el extremo cerrado. Luego, la cubierta hueca se alarga en el molino peregrino seguido de la operación de dimensionamiento en un molino de dimensionamiento.

Proceso de enrollado de tapones

El proceso de laminación de tapones se utiliza para laminar tubos sin costura en el rango de diámetro de alrededor de 60 a 406 mm con espesores de pared de alrededor de 3 mm a 40 mm y longitudes de tubería que oscilan entre 12 m y 16 m. En este molino, la perforación se realiza en un molino perforador de rodillos cruzados para producir una capa hueca de pared delgada que se alarga entre 3 y 4,5 veces su longitud original, lo que corresponde a un nivel de deformación del 65 % al 75 %. El laminador perforador de rodillos cruzados tiene dos rodillos de trabajo accionados con un paso bicónico. Los ejes de los rollos son paralelos al material y están inclinados con respecto a la horizontal entre 6° y 12°. El espacio entre los rodillos de trabajo se ajusta ampliamente mediante una zapata de guía superior e inferior. Estas zapatas guía contribuyen al proceso de elongación al actuar como rodillos estacionarios, lo que permite la producción de una capa hueca de paredes delgadas. El material sigue una línea helicoidal a medida que pasa a través del espacio entre rodillos, lo que permite que el mandril perforador, actuando como una herramienta interna, desplace el material de manera más eficaz. Debido al ángulo relativamente grande de inclinación de los rodillos ya las mayores velocidades de los rodillos, la velocidad de salida del material es considerablemente más rápida. Esto es necesario debido al tiempo de ciclo del ramal de conexión aguas abajo. En el caso de diámetros de tubería grandes, hay un segundo molino perforador (también llamado alargador) antes del soporte del tapón. Los molinos de tapones de trabajo pesado recientes tienen solo una unidad perforadora de cono con rodillos de trabajo que presentan un diseño bicónico. Cada uno de ellos tiene un ángulo de aproximadamente 30° con respecto al eje del material hueco y una inclinación de alrededor de 10° a 12° con respecto a la horizontal. El espacio entre rodillos se cierra mediante dos discos laterales que también son accionados.

El proceso de formación de la cubierta hueca en la tubería terminada se lleva a cabo en el soporte del tapón aguas abajo con una elongación de alrededor de dos veces (reducción de la sección transversal del 50 %) y, normalmente, se aplican dos pasadas de laminación. En el soporte de enchufes están montados los dos rodillos de trabajo cilíndricos que están provistos de ranuras aproximadamente circulares, y también los dos rodillos separadores accionados por separado. Un tapón, que está ubicado en el centro de paso de laminación, se mantiene en posición mediante un mandril sostenido por un bloque de empuje ubicado aguas abajo de la caja de laminación. El espacio anular resultante entre los rodillos y el tapón corresponde al espesor de la pared del tubo terminado.

Proceso de laminado continuo

Después de retirar el mandril, los tubos laminados se recalientan antes de ser procesados en un molino de tamaño o en un molino reductor de tensión o de "estiramiento". El laminador de estiramiento, que es similar en construcción al laminador continuo, consta de doce cajas de laminación de dos alturas. La reducción de tensión es única en el sentido de que sin el uso de un mandril de soporte, el espesor de la pared disminuye mientras se reduce el diámetro. Las fuerzas de tensión a las que se somete el tubo entre las cajas de laminación no solo son eficaces para reducir el espesor de la pared del tubo, sino que la reducción del diámetro realizada en cada caja puede triplicarse con respecto a la práctica convencional.

El proceso de reducción y dimensionamiento se utiliza en el caso de tuberías de pequeño diámetro. Dado que no es económico perforar, enrollar y enrollar tubos de pequeño diámetro, la producción de tubos acabados en caliente de menos de unos 75 mm de diámetro requiere un proceso de reducción y dimensionamiento para el que se emplea una máquina especial. Esta máquina es similar a un laminador continuo. Consta de 8 a 16 cajas de rollos ranurados de dos alturas de unos 305 mm de diámetro.

Para tamaños de aproximadamente 140 mm y más, el tamaño debe garantizar un tamaño uniforme y redondez en toda la longitud de la tubería. Entonces, el proceso de dimensionamiento consiste simplemente en pasar la tubería a través de dos o tres soportes de rodillos dimensionadores cuyas ranuras son ligeramente más pequeñas que la tubería enrollada. En algunos casos, es necesario recalentar.

En algunos casos, el laminador y el bobinado de los procesos convencionales se reemplazan por un laminador continuo, por ejemplo, con nueve cajas en tándem accionadas individualmente de dos rodillos acanalados de altura. Después de perforar una palanquilla con un laminador perforador convencional, se inserta un mandril lubricado, considerablemente más largo que la carcasa perforada, y ambos pasan por el laminador.

El proceso continuo de laminación con mandril tiene la disposición en tándem de varias pasadas de laminación en una serie de cajas de laminación para formar una línea de laminación. Este tipo de molino alarga la cubierta hueca perforada en el molino perforador sobre una barra de mandril flotante que actúa como una herramienta interna para producir el tubo terminado. En tiempos recientes, la práctica de laminación en molinos de este tipo emplea barras de mandril controladas en lugar de barras de mandril flotantes. La ventaja de esta variante de proceso radica en que se requieren menos barras de mandril y mucho más cortas. Esta versión del proceso de laminación continua con mandril también se conoce simplemente como MPM (laminador de tubos de soporte múltiple).

El laminador de tubos múltiples (MPM) es parte de un proceso eficiente de laminación en caliente de tubos sin costura a partir de la carcasa perforada en caliente. El molino suele estar compuesto por 8 cajas de dos rodillos ranurados inclinados 90° de una caja a otra. El material se monta en un mandril refrigerado y lubricado y se empuja hasta la primera caja donde comienza el laminado. El mandril corre a lo largo del MPM con velocidad constante. Luego, el tubo se corta, calibra, trata y controla antes de la entrega.

Con el proceso se puede obtener el máximo alargamiento. La longitud del tubo producido puede ser de hasta 30 metros. La excentricidad puede ser inferior al 10 %.

En el caso del proceso de laminado continuo hasta la extracción de la barra de mandril, la temperatura de la tubería cae a alrededor de 500 °C. La tubería se recalienta a 950 a 980 °C y luego se lamina en el tren reductor de estiramiento. Los molinos reductores de estiramiento pueden contener cualquier cosa entre 24 y 28 soportes o más, todos dispuestos en una formación en línea cerrada. Cada soporte tiene su propio accionamiento variable y está equipado con tres rodillos del menor diámetro posible. Los tres rollos juntos forman un paso que se desplaza y se hace cada vez más pequeño de soporte a soporte.

En este laminador no se utiliza ninguna herramienta interna y la velocidad circunferencial de los rollos aumenta continuamente desde la entrada hasta el extremo de salida del tren de laminación.

Existen varios otros procesos para el laminado de tuberías sin costura. Estos procesos incluyen el proceso de banco de empuje, el proceso de perforación y estirado, el proceso de extrusión de tuberías y los procesos de laminado cruzado. Los procesos de laminado cruzado incluyen el proceso de laminado de assel y el proceso de laminado de troquel. Además, los tubos sin costura también se producen mediante procesos de conformado en frío, estirado en frío y peregrinaje en frío.

Proceso de manufactura

- Proceso de producción de aleación de tungsteno, níquel y hierro

- Proceso de fabricación de tubos sin soldadura de acero inoxidable

- ¿En qué se diferencian los tubos y los tubos?

- Proceso de producción de enrutador CNC

- Proceso Finex para la Producción de Hierro Líquido

- Producción de Hojalata y Acero Libre de Estaño

- ¿Qué es el tendido de tuberías?

- ¿Qué es una unión de tuberías?

- Desde Prototipos hasta Manufactura de Producción:El Proceso

- Prototipos a Producción

- La fabricación de tuberías de proceso requiere una planificación de ruta imaginativa