Producción de Hojalata y Acero Libre de Estaño

Producción de láminas de hojalata y acero sin estaño

El recubrimiento con estaño es el proceso de recubrir finamente láminas de acero con estaño (Sn), y el producto resultante se conoce como hojalata. Se utiliza con mayor frecuencia para prevenir la oxidación. La lámina de acero sobre la que se realiza el recubrimiento de estaño se conoce como chapa negra. Cuando se utiliza cromo (Cr) y óxidos de cromo para recubrir en lugar de estaño, la lámina recubierta se conoce como acero sin estaño.

El acero libre de estaño se produce mediante la aplicación de un tratamiento de ácido crómico electrolítico sobre láminas de acero. En acero sin estaño, a veces se laminan películas de tereftalato de polietileno (PET) o polipropileno para eliminar los procesos de pintura y limpieza cuando se utiliza acero sin estaño.

Historia

La industria de la hojalata se basa en la invención del proceso de conservación de alimentos esterilizados durante largos períodos de tiempo por parte de Nicolas Appert en 1810. El proceso Appert fue adaptado a la conservación de alimentos en recipientes de hojalata por John Hall en 1812 en Londres. En la década de 1820, los alimentos enlatados se vendían ampliamente en el Reino Unido y Francia, y en 1839, los alimentos se enlataban en los EE. UU.

A partir de la década de 1880, una serie de innovaciones técnicas que tuvieron lugar transformaron la industria de la hojalata. Estos incluyeron el reemplazo del hierro forjado con placa negra de acero alrededor de 1880, el desarrollo de la reducción continua en frío en 1927 que eliminó el laminado en caliente, la introducción del estañado eléctrico continuo a pequeña escala en Alemania en 1934 y a escala comercial en los EE. EE. UU. en 1937, que reemplazó el proceso de inmersión en caliente, la invención de la doble reducción en frío en 1960 y la invención del acero sin estaño a principios de la década de 1960 en Japón y EE. UU.

Actualmente, existen dos procesos para el estañado de las placas negras, a saber, (i) el proceso de inmersión en caliente y (ii) el proceso de galvanoplastia.

Proceso de estañado en caliente

El proceso de inmersión en caliente fue la primera técnica moderna de fabricación de hojalata. Consiste en la inmersión en caliente de láminas sueltas de acero en un baño de estaño fundido. Este proceso ahora se ha interrumpido en muchos de los países y representa solo un porcentaje muy pequeño de la producción mundial de hojalata.

Los laminadores de bandas en caliente no producen bandas de acero adecuadas para el estañado. Por lo tanto, el calibre de la banda laminada en caliente se reduce en los trenes de laminación en frío para que se produzcan placas negras aptas para el estañado.

La hojalata fabricada mediante el proceso de estañado por inmersión en caliente consiste en laminación en frío de placas negras, decapado con ácido para eliminar cualquier escala, recocido para eliminar cualquier endurecimiento por deformación y luego recubrirlo con una fina capa de estaño. Originalmente, esto se hacía mediante la producción de paquetes pequeños o individuales de placas, lo que se conoció como el proceso de fábrica de paquetes. A fines de la década de 1920, los molinos de bandas comenzaron a reemplazar a los molinos de paquetes porque podían producir chapas negras en mayores cantidades y de forma más económica.

El juego de estañado consta de al menos una olla de estaño fundido, con un fundente de cloruro de zinc (ZnCl2) en la parte superior y una olla de grasa. El fundente seca la placa y la prepara para que se adhiera la lata. Si se usa una segunda olla de hojalata, llamada olla de lavado, contiene estaño a una temperatura más baja. A esto le sigue la olla de grasa, que contiene aceite y una máquina de estañar. La máquina de estañado tiene dos pequeños rodillos que se cargan por resorte juntos de modo que cuando se inserta la placa de estaño, los rodillos exprimen el exceso de estaño. Los resortes de la máquina de estañar se pueden ajustar a diferentes fuerzas para obtener diferentes espesores de estaño. Finalmente, el aceite se limpia con salvado fino y se limpia con polvo.

El proceso anterior de producción de placas de estaño por inmersión en caliente se empleó durante el siglo XX. El proceso creció algo en complejidad con el paso del tiempo, ya que gradualmente se descubrió que las inclusiones de procedimientos adicionales son necesarias para mejorar la calidad.

Proceso de estañado electrolítico

Las hojas de hojalata ahora se producen principalmente mediante la galvanoplastia de estaño sobre una base de acero en un proceso continuo.

- El estañado electrolítico continuo se desarrolló en las décadas de 1930 y 1940 en un intento por reducir la cantidad de estaño requerida por unidad de área, así como para aprovechar las grandes longitudes de tira (bobinas) que se laminan en el laminador de tiras en caliente. y tren de laminación en frío.

- Las primeras líneas de estañado electrolítico comenzaron a operar en Alemania en 1934 y a escala comercial en EE. UU. en 1937. La escasez de estaño durante la Segunda Guerra Mundial estimuló un aumento a gran escala del estañado electrolítico, que pronto se convirtió en la técnica dominante de fabricación de hojalata. .

A continuación se enumeran algunos de los factores que dieron al proceso de estañado electrolítico la ventaja sobre el proceso de estañado por inmersión en caliente.

- Proceso continuo de alta velocidad en comparación con el proceso hoja por hoja de baja velocidad de estañado en caliente.

- Control simple y preciso del espesor del recubrimiento en un amplio rango en comparación con el espesor mínimo comparativamente alto que se obtiene mediante el proceso de estañado en caliente, que no es necesario para la mayoría de los usos finales.

- Posibilidad de producir hojalata con una masa de recubrimiento diferente en cada cara para cumplir con las diferentes condiciones de corrosión existentes dentro y fuera de una lata de hojalata o un recipiente de hojalata.

- Consistencia funcional y visual del producto obtenido.

La secuencia de operaciones que se da en una línea de estañado electrolítico, a velocidades de hasta 10 metros por segundo, es la siguiente.

- Carga de la bobina– La bobina de placa negra se coloca en un mandril desenrollador y se introduce en la sección de entrada de la línea de estañado. El extremo de cabeza de la bobina nueva se suelda luego al extremo de cola de la bobina anterior para que la instalación funcione de manera continua. Las torres de bucle acumulan una longitud de material que varía para permitir la soldadura de dos bobinas sin detener la operación en la sección de procesamiento.

- Recorte lateral– La tira de placa negra se recorta lateralmente al ancho final. La chatarra se embala, retira y recicla automáticamente en el taller de fundición de acero.

- Limpieza y decapado:a continuación, la tira se limpia electrolíticamente, se decapa y se enjuaga al pasar por una serie de tanques para garantizar que la superficie de la tira de placa negra esté limpia y sea adecuada para aceptar la electrodeposición de estaño. >

- Galvanizado:la tira pasa a través de tanques que contienen ánodos de estaño a cada lado de la tira y en electrolito. El estaño se disuelve del ánodo y se transporta a través del electrolito para depositarse en la tira. La cantidad de estaño que se deposita sobre la tira está determinada por la cantidad de corriente eléctrica que circula entre el ánodo y la tira. Para producir recubrimientos diferenciales, se utilizan diferentes ajustes de corriente para cada uno de los bancos de ánodos. A veces se dice que la hojalata chapada sin brillo tiene un acabado mate.

- Torre de fusión:en esta torre de fusión se lleva a cabo el proceso de reflujo del estaño mientras la hojalata recubierta electrolíticamente pasa a través de la torre. En la sección de la torre de fusión, la temperatura de la tira se eleva por resistencia o calentamiento por inducción justo por encima del punto de fusión del estaño (231,9 °C) y luego la tira se enfría inmediatamente con agua fría. El estaño comienza a derretirse y refluye uniformemente a lo largo de la tira. El producto adquiere ahora el aspecto superficial brillante o brillante más típico. En caso de que se necesite un acabado de estaño mate (sin fundir), la torre de fusión se apaga. Cuando se produce hojalata con recubrimiento diferencial, normalmente se coloca una marca de identificación a cada lado de la tira justo antes de la fusión.

- Tratamiento químico :a continuación, se aplica una solución de dicromato de sodio a la hojalata recubierta electrolíticamente para crear una película protectora ligera de óxido de cromo. Este proceso de pasivación protege la superficie de la hojalata de la formación de óxidos de estaño, lo que disminuye su laqueabilidad. Dos tratamientos químicos comúnmente utilizados para la hojalata electrolítica son la inmersión en dicromato de sodio (SDCD) y el dicromato de sodio catódico (CDC). En el caso de SDCD, existe una resistencia moderada a la formación de óxido de estaño con una estabilidad de almacenamiento limitada y se usa cuando no se requiere una superficie de estaño altamente pasivada o es perjudicial para el uso final. La inmersión de dicromato de sodio tiene como objetivo no exceder los 1,6 miligramos de cromo/sq. metro de superficie. En el caso de CDC, con la adición de una corriente eléctrica catódica, se proporciona una superficie altamente pasivada contra la formación de óxido de estaño. El tratamiento con dicromato de sodio catódico normalmente tiene un objetivo de 5,4 miligramos de cromo/pie cuadrado. metro de superficie.

- Aceitado:luego se aplica electrostáticamente una película muy delgada de aceite a la hojalata terminada. El aceite se aplica para minimizar el rayado de la superficie de la lata durante el tránsito y la manipulación. La función principal de la lubricación no es prohibir la formación de óxido como ocurre con los productos sin recubrimiento. El aceite aplicado a la hojalata recubierta electrolíticamente es normalmente citrato de acetil tributilo (ATBC). El aceite se aplica uniformemente por ambos lados.

- Rebobinado :la tira de hojalata con recubrimiento electrolítico terminada finalmente se rebobina en el extremo de salida de la línea de estañado electrolítico en un mandril de recogida que tiene un diámetro interior estándar.

- Inspección de calidad :todo el proceso se supervisa de forma automática y manual para garantizar que la hojalata recubierta se ajuste a las especificaciones y satisfaga las expectativas de los clientes.

En el caso del acero libre de estaño, los recubrimientos de cromo y óxido de cromo ofrecen una adherencia de laca superior y buenas propiedades de almacenamiento. Estos recubrimientos son mezclas de cromo metálico y óxidos de cromo. A diferencia de la hojalata con su multiplicidad de pesos de recubrimiento, normalmente solo se produce un único producto estandarizado con recubrimiento de cromo. La producción de acero sin estaño sigue la misma secuencia de procesamiento que durante la producción de hojalata electrolítica. Las líneas de recubrimiento son mecánicamente similares. Durante el proceso de deposición electrolítica, se depositan cromo y óxido de cromo. El recubrimiento de cromo metálico en cada superficie aplicada es de alrededor de 55,0 miligramos/pie cuadrado. metro de area. La película de óxido oscila entre 7 y 22,0 miligramos/pie cuadrado. metro, pero generalmente está en el lado inferior de este rango.

A diferencia del estaño, las capas de cromo no se pueden refluir. Por lo tanto, una línea de recubrimiento dedicada al recubrimiento de acero sin estaño no tiene torres de fusión como las que se usan en la línea de recubrimiento electrolítico de estaño para hacer que el estaño fluya hacia un estado brillante.

El producto también se engrasa electrostáticamente antes de salir de la línea de recubrimiento. Históricamente, el aceite de estearato de butilo (BSO) se usa para este propósito. Este aceite ha sido desarrollado por su lubricidad para evitar rayaduras. En algunos casos, se ha observado que el aceite de citrato de acetil tributilo (ATBC) que se usa en la hojalata electrolítica es más compatible con algunos sistemas específicos de lacado y pintura. Se prefiere ATBC en estos casos a expensas de la mayor lubricidad de la BSO.

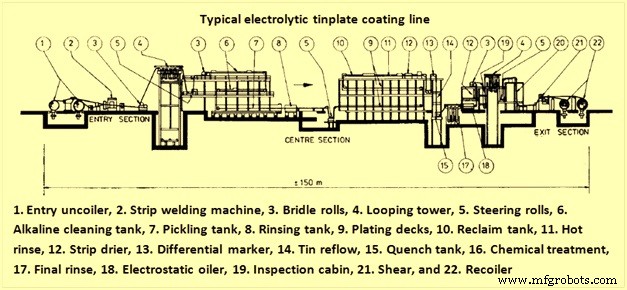

En la Fig. 1 se muestra una línea típica de recubrimiento de hojalata electrolítica.

Fig. 1 Línea típica de recubrimiento de hojalata electrolítica

Placas de hojalata y productos de acero sin estaño

Las placas de hojalata y los productos de acero sin estaño se fabrican con ciertas características de producto estandarizadas, incluida la terminología, la composición, las propiedades mecánicas, el acabado superficial y los pesos del recubrimiento, etc. Las placas de hojalata y los productos sin estaño se describen en los artículos cuyos enlaces son

http://www.ispatguru.com/tinplate/ y http://www.ispatguru.com/tin-free-steel/.

Proceso de manufactura

- Inclusiones en siderurgia y siderurgia secundaria

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Evaluación del ciclo de vida y sostenibilidad del acero

- Proceso CAS-OB de siderurgia secundaria

- Proceso de laminado para acero

- Producción de tubos sin costura

- Eficiencia Energética y Producción Siderúrgica

- Proceso CLU para la producción de acero inoxidable

- Automatización en la Industria del Acero

- Proceso de trefilado de alambres y varillas para acero

- Proceso de tratamiento térmico del acero.