Formación de incrustaciones en el horno de recalentamiento

Formación de incrustaciones en el horno de recalentamiento

Los hornos de recalentamiento constituyen un elemento importante en el laminado de aceros, en los que los productos de acero semielaborados se calientan a una temperatura deseada para lograr las propiedades plásticas en los productos para laminar. Los propósitos básicos de calentar los productos de acero semiacabados para laminación incluyen (i) ablandar el acero para que sea apto para laminación, y (ii) proporcionar una temperatura inicial suficientemente alta para que el proceso de laminación se complete en una región de temperatura completamente austenítica. .

Durante el recalentamiento en el horno de recalentamiento, el acero pasa a través del horno a lo largo del cual la temperatura aumenta gradualmente hasta la zona de remojo. Allí, la temperatura se mantiene constante para la homogeneidad térmica y química del acero. El horno de recalentamiento es un horno de fuego directo que utiliza aire y combustible gaseoso, líquido o sólido. La composición de la atmósfera dentro del horno generalmente consiste principalmente en nitrógeno (N2), dióxido de carbono (CO2), vapor de agua (H2O) y oxígeno libre (O2). La composición de la atmósfera puede variar drásticamente durante la operación. Estas variaciones son funciones de la relación aire/combustible, que a su vez depende de las condiciones de operación del horno y del molino.

El horno de recalentamiento para el recalentamiento del acero se divide conceptualmente en tres zonas. A partir del extremo de descarga del horno de recalentamiento, estas zonas son (i) zona de remojo, (ii) zona/zonas de calentamiento y (iii) zona de precalentamiento. En la zona de remojo, el combustible y el aire se disparan a través de los quemadores del horno a una estequiometría de combustible primario normal o reducida. Esta zona tiene temperatura de horno alta. La temperatura del acero se iguala a través de su sección transversal en esta zona. Los gases de escape de esta zona viajan a las zonas de calentamiento. Las zonas de calentamiento, que se encuentran entre la zona de precalentamiento y la zona de remojo, requieren una alta transferencia de calor radiante para aumentar la temperatura de la superficie del acero hasta aproximadamente la temperatura de laminación. El enriquecimiento con O2 del aire de combustión en estas zonas promueve la transferencia de calor y reduce los flujos volumétricos de gas del horno, todo con el resultado beneficioso de una mayor productividad y eficiencia térmica. En la zona de precalentamiento, el flujo de gases de las zonas precedentes proporciona calor al acero entrante principalmente por convección. Se agrega aire adicional al comienzo de esta zona o al final de la zona de calentamiento para quemar todos los restos de combustible restantes. El calor sensible de los gases de escape se recupera por transferencia de calor al acero o en el recuperador. La velocidad de los gases en esta zona debe ser lo más baja posible para proporcionar más tiempo de residencia para la transferencia de calor al acero.

Durante el calentamiento del acero en el horno de recalentamiento, las superficies de acero calientes reaccionan con la atmósfera oxidante del horno, lo que da como resultado la formación de una capa de óxidos de hierro conocida como incrustaciones. La pérdida de rendimiento debida a este fenómeno puede oscilar entre el 1,0 % y el 3 % del acero recalentado.

La oxidación del acero para formar incrustaciones es una consecuencia básica y, generalmente, inevitable del proceso de recalentamiento en un horno de recalentamiento. Las principales consecuencias de la formación de incrustaciones son las importantes pérdidas económicas en que se incurre en dos áreas principales, a saber (i) la pérdida de rendimiento del acero como óxidos de hierro, y (ii) la pérdida de productos de primera calidad debido a la superficie defectuosa provocada por defectos de incrustaciones o superficies rugosas. La escala constituye una pérdida de acero valioso.

La formación de incrustaciones es una reacción compleja que tiene lugar en el horno de recalentamiento. Las morfologías y microestructuras que se desarrollan durante el calentamiento del acero en el tratamiento del horno de recalentamiento se modifican considerablemente por la formación y transformación de incrustaciones.

La cantidad de formación de incrustaciones durante el recalentamiento del acero en el horno de recalentamiento depende de varios factores. Estos factores incluyen (i) la composición del acero, (ii) la condición inicial de la superficie del acero, (iii) la temperatura de recalentamiento, (iv) la composición de la atmósfera del horno de recalentamiento que determina su agresividad hacia la formación de incrustaciones, y (v) el tiempo de residencia en el horno que viene determinado por el ciclo de recalentamiento. Para poder predecir el efecto de los cambios de los parámetros de recalentamiento sobre la formación de incrustaciones resultante, es necesario disponer de datos de oxidación que correspondan a las condiciones variables del horno. Además, el control mejorado de la atmósfera del horno permite un contenido de O2 más bajo y más estable y, por lo tanto, la reducción de la pérdida de acero a través de la formación de incrustaciones.

Los fenómenos de formación de incrustaciones (oxidación) en la superficie del acero durante el recalentamiento del material de acero en el horno de recalentamiento son inevitables y difíciles de controlar. Las desventajas de la formación de incrustaciones incluyen el consumo de acero y la caída de incrustaciones en el camino hacia el tren de laminación, lo que requiere limpieza y generalmente causa problemas ambientales.

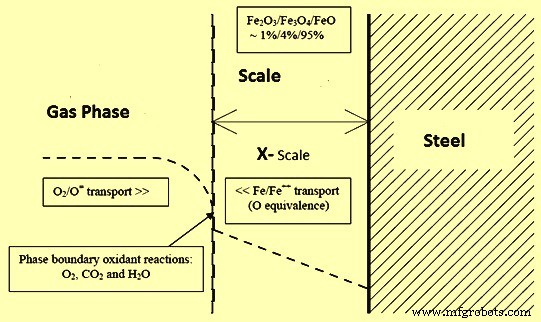

El mecanismo para la oxidación a alta temperatura del acero se muestra en la Fig. 1. El mecanismo de oxidación puede depender de (i) el transporte de gas oxidante desde la fase gaseosa a granel, (ii) la(s) reacción(es) de límite de fase en la interfaz gas/incrustaciones , o (iii) la difusión de cationes Fe a la interfaz de la fase gaseosa/sarro.

Fig. 1 Mecanismo para la oxidación del acero a alta temperatura

La formación de incrustaciones en el acero en presencia de productos gaseosos de la combustión aumenta la complejidad del proceso de oxidación en el horno de recalentamiento. Un elemento importante en esta complejidad de la formación de incrustaciones es la inconsistencia, que nuevamente es el resultado de parámetros que interactúan en el horno de recalentamiento.

Se puede lograr un ahorro de hasta el 35 % del acero perdido en la cal reduciendo el exceso de aire en el horno del 70 % al 20 %. Además, el tiempo de residencia más largo y las temperaturas más altas del acero en el horno dan como resultado la formación de cantidades excesivas de incrustaciones.

Normalmente hay dos fuentes de O2 en el horno de recalentamiento. Estos son (i) el aire de combustión que se suministra al quemador para la combustión del combustible, y (ii) la entrada de aire que ocurre cuando hay una presión negativa en el horno que se crea debido a varias razones y esto conduce a la entrada de aire en la atmósfera del horno.

El calentamiento normal o convencional del acero a las temperaturas de laminación consiste en calentar el acero en un horno de recalentamiento que se alimenta con quemadores que funcionan a la relación estequiométrica del combustible que se utiliza o ligeramente por encima de ella. La relación estequiométrica del 100 % se define como la relación aire/gas que produce una combustión perfecta del combustible y produce una atmósfera de gas de combustión compuesta únicamente de N2, CO2, H2O y no hay O2 libre. La combustión con una relación aire/gas ligeramente superior al 100 % estequiométrico da como resultado un pequeño porcentaje de O2 también en los gases de combustión.

A medida que el material de acero avanza a través del horno de recalentamiento, su temperatura aumenta. Sin embargo, la tasa de aumento de la temperatura depende de las tasas de cocción en las zonas individuales del horno. En las primeras etapas del recalentamiento, el material de acero se expone a bajas tasas de calentamiento para evitar el desarrollo de tensiones térmicas. Luego, el material de acero se expone a un calentamiento intenso hasta la zona de remojo, donde se mantiene la temperatura de remojo para lograr una temperatura uniforme del acero para el laminado posterior.

A medida que aumenta la temperatura de la superficie del acero, reacciona con la atmósfera oxidante del horno (O2, CO2 y H2O, etc.) para producir una capa de óxido (capa de escamas). El grosor de la capa de escamas depende de varios factores.

Hay una serie de ventajas y desventajas en la formación de incrustaciones en el acero. Las ventajas son:(i) la escala elimina los defectos de la superficie, como las impurezas del polvo de molde incrustado en la superficie de la máquina de colada continua, los óxidos y las grietas en la superficie y, por lo tanto, da como resultado una superficie de acero lisa y limpia, (ii) el calor que se desprende al acero durante el proceso de oxidación, siendo una reacción exotérmica, representa alrededor del 2 % al 3 % del aporte total de calor, y (iii) la capa de cascarilla reduce el flujo de calor del acero al medio ambiente (debido a su menor conductividad térmica) cuando el acero es transportado al tren de laminación. Las desventajas de la formación de incrustaciones durante el recalentamiento del acero en un horno de recalentamiento incluyen (i) pérdidas de acero que oscilan entre el 1 % y el 3 % según las condiciones de funcionamiento del horno, (2) acumulaciones de incrustaciones dentro del horno y una ruta de transporte de acero calentado que requiere un período de apagado del horno para la limpieza y (iii) reducción de la transferencia de calor desde el entorno del horno al acero, lo que requiere períodos de calentamiento más prolongados.

Es importante minimizar la formación de incrustaciones durante el recalentamiento a un nivel que sea ventajoso. Esto hace necesario monitorear y controlar todos los parámetros relevantes durante la operación del horno de recalentamiento.

El tema de la oxidación de aceros a alta temperatura bajo diferentes condiciones ha sido ampliamente estudiado. La consideración teórica de la oxidación de metales puros muestra que existen dos mecanismos principales de control. Inicialmente, hay un crecimiento lineal de la escala cuando la tasa de oxidación está determinada por reacciones químicas superficiales. Esto generalmente dura un corto período de tiempo hasta que la capa de incrustaciones se establece y la velocidad de difusión de uno de los reactivos a través de la capa de incrustaciones se convierte en el mecanismo de control. En el caso del hierro puro, es la difusión del hierro hacia el exterior desde la interfaz metal/incrustaciones lo que controla la velocidad de oxidación. Esto lleva directamente a la ley parabólica de que el peso oxidado por unidad de área es proporcional a la raíz cuadrada del tiempo transcurrido.

Cuando el acero se calienta en atmósferas de gases mixtos, como es el caso en el horno de recalentamiento, normalmente se observan marcadas desviaciones del comportamiento del hierro puro. Esto puede resultar de los elementos de aleación en el acero. Éstos provocan numerosas desviaciones del mecanismo de crecimiento clásico, siendo una de las más evidentes la inhibición del movimiento de dislocación bajo la acción de las tensiones superficiales generadas por el crecimiento de las incrustaciones. Esto favorece la generación de una línea de poros o huecos en la interfase metal-incrustaciones. que inhibe la difusión de hierro y da como resultado tasas de descamación más bajas. Además, a menudo es difícil distinguir un período inicial discreto de oxidación lineal, mientras que se observa con frecuencia una desviación significativa de la ley parabólica, a lo largo de todo el período de oxidación.

Las escamas formadas en los aceros a menudo contenían grietas que, si eran normales a la interfaz metal-escama, habían dado lugar a caminos alternativos para que los gases de oxidación fueran transportados a través de la escama. Esto significa que la difusión a través de la incrustación ya no es el mecanismo de control y puede resultar en una mayor oxidación. Estas grietas pueden haber surgido por el escape de productos de oxidación gaseosos como el monóxido de carbono (CO), de la interfase escama-metal o como resultado de los esfuerzos generados durante el crecimiento de la escama. La geometría del acero también puede influir en la generación de grietas en la escala.

Los componentes del gas de combustión de CO2, H2O y O2 se oxidan al acero cuando la temperatura de la superficie del acero está por encima de los 750 grados C. Para la oxidación de diferentes aceros en atmósferas de CO2 y H2O, se encuentra que el paso limitante es la tasa de disociación de CO2 o H2O a O2 y CO o H2 en la superficie del óxido. Sin embargo, para la oxidación en atmósferas de O2, se encuentra que el paso limitante durante el período inicial de oxidación es la tasa de transporte de O2 desde la fase gaseosa hasta la superficie de reacción. Una vez que la capa de óxido alcanza un cierto espesor, la oxidación sigue una ley de velocidad parabólica en la que la velocidad de oxidación está controlada por la difusión de las especies iónicas y las vacantes a través de la capa de óxido.

El efecto de los niveles de O2 en las tasas de oxidación del hierro a 700 °C, 800 °C y 900 °C muestra que la tasa de oxidación parabólica aumenta con el aumento del porcentaje de O2, especialmente a temperaturas más altas. El aumento más significativo se produce entre el 0,4 % y el 2 % de O2 a 950 ºC.

El efecto del vapor de agua y el CO2 en la oxidación del hierro muestra que la tasa de formación de incrustaciones de hierro no está influenciada por el vapor de agua a 750 °C, pero a 850 °C y 950 °C, la tasa aumenta por factores de 1,2 y 1,6 respectivamente. También se ve que el CO2 produce un aumento menor que el vapor de agua. En el caso de la oxidación del hierro con CO2 en el rango de temperatura de 600 °C a 1100 °C, se observa que las tasas de formación de incrustaciones siguen las leyes de tiempo lineal y parabólica para tiempos de exposición cortos y largos, respectivamente.

La dependencia de las tasas de oxidación con la temperatura está bien establecida y se sabe que obedece a una relación de Arrhenius (esta relación indica la dependencia de la temperatura de las tasas de reacción). En general, la oxidación se puede clasificar en tres etapas, a saber (i) una etapa inicial caracterizada por un tipo de oxidación lineal, (ii) una etapa final donde la oxidación es parabólica y (iii) una etapa intermedia donde una transición de lineal a parabólica tiene lugar el mecanismo. La formación de incrustaciones depende en gran medida de la temperatura de la superficie del acero y de su tiempo de residencia en el horno. También depende del porcentaje de O2 presente en el producto de combustión.

La temperatura tiene su influencia en la oxidación del acero. A bajas temperaturas (900 °C e inferiores), el contenido de O2 tiene muy poca influencia en la oxidación del acero. A altas temperaturas (1150 °C y superiores), el aumento del contenido de O2 en la atmósfera del horno del 0,3 % al 3 % aumenta la tasa de oxidación en un 50 %. Un aumento adicional del nivel de O2 por encima del 3 % tiene poco efecto sobre la oxidación.

La oxidación en atmósferas complejas como las que existen en el horno de recalentamiento, sin embargo, muestra que la oxidación en gases de múltiples componentes puede causar los tres mecanismos de oxidación juntos.

Es bien sabido que el hierro (Fe) se oxida para formar tres óxidos bien conocidos, a saber, wustita (FeO), magnetita (Fe3O4) y hematita (Fe3O4) en proporciones determinadas por la cinética de reacción, donde el óxido predominante es la magnetita. La comprensión básica de la oxidación es que después de la etapa inicial, el proceso prosigue con la difusión hacia el exterior de hierro (Fe 2+) para que reaccione con el oxígeno suministrado por la atmósfera del horno durante el recalentamiento. Se define que el proceso avanza a tasas de crecimiento parabólico, lo que lleva a la formación progresiva de tres capas de tipos de óxido, a saber, FeO, Fe3O4 y Fe2O3, desde la superficie del metal hacia el exterior.

La wustita es la fase más interna de la escala que se forma junto al metal y es la fase rica en Fe. Tiene el O2 más bajo. Se representa como FeO y no es estable por debajo de los 570 °C. Sin embargo, su contenido en la escala aumenta con el aumento de la temperatura y ocupa alrededor del 95 % de la capa de la escala cuando la temperatura del acero es superior a los 700 °C. La densidad de la wustita es de alrededor de 5,87 g/cm3. La wustita existe como una estructura monofásica, termodinámicamente estable, en un amplio rango de composición. La no estequiometría de la wustita aumenta con el aumento de la temperatura y no parece alcanzar la composición estequiométrica FeO. En comparación con las otras fases de cascarilla y el propio acero, la fase de wustita tiene un punto de fusión relativamente bajo, que es de 1370 °C a 1425 °C. La fusión de la capa de wustita (lavado) acelera la tasa de formación de cascarilla y aumenta la penetración del límite de grano . Esto no solo reduce la calidad de la superficie, sino que también aumenta el consumo de combustible del horno y reduce el rendimiento.

La fase de magnetita, Fe3O4 es la fase intermedia de la escala. Es el principal componente de equilibrio de las incrustaciones por debajo de 500 grados C. Tiene un rango de densidad de 5 g/cm3 a 5,4 g/cm3. Existe como un óxido deficiente en metal pero en un nivel mucho más pequeño que la wustita. Se ha demostrado a partir de varios estudios que tanto los cationes como los aniones se difunden en el Fe3O4. A medida que la temperatura aumenta a alrededor de 700 °C, la formación de wustita tiene lugar a expensas de la fase de magnetita y, a temperaturas elevadas, la magnetita ocupa solo alrededor del 4 % de la capa total de incrustaciones. La magnetita es más dura y abrasiva que la wustita.

La fase hematita, Fe2O3 es la capa más externa de la escala y tiene el mayor contenido de oxígeno. Se forma a temperaturas superiores a los 800 grados C. La densidad de la hematita es de alrededor de 5,24 g/cm3. La hematita ocupa alrededor del 1 % de la capa total de escamas a altas temperaturas. Al igual que con la fase de magnetita, la hematita es dura y abrasiva.

El horno de recalentamiento es un horno de tipo de fuego directo. Muchas reacciones pueden tener lugar durante el recalentamiento; sin embargo, las principales reacciones que proporcionan calor en el horno de recalentamiento son las siguientes.

C + O2 =CO2

2C + O2 =2CO

2 CO + O2 =2 CO2

CH4 + 2O2 =CO2 + 2H2O

S + O2 =SO2

2H2 + O2 =2H2O

El producto de la combustión siempre es altamente oxidante y la tasa de formación de incrustaciones aumenta con el aumento de la temperatura superficial y el enriquecimiento parcial de O2 y dióxido de carbono (CO2) en la atmósfera del horno. La tasa disminuye a medida que aumenta la presión parcial de monóxido de carbono (CO). El porcentaje de O2 en el producto de la combustión normalmente se mantiene alrededor del 1 % al 2 % para minimizar la pérdida de incrustaciones.

Los niveles de productos de combustión dependen del porcentaje de aire de combustión utilizado. En caso de combustión completa, la combustión da lugar a productos de combustión completa. Se puede observar que a medida que disminuye el porcentaje de aire de combustión, disminuyen los oxidantes H2O y CO2, mientras que aumentan los que proporcionan un entorno reductor al horno, como CO y H2. La relación aire/gas también tiene un gran impacto en la temperatura adiabática de la llama. Generalmente, las altas temperaturas del aire de combustión resultan en aumentos dramáticos en las temperaturas de la llama.

Se han realizado varios estudios sobre el impacto de la relación aire/combustible en la oxidación del acero en el horno de recalentamiento. Estos estudios muestran que cuando la relación aire/combustible se reduce de 1,1 a 0,9, hay una caída sustancial en la oxidación del acero. Una mayor reducción en la relación aire/combustible solo tiene un efecto limitado.

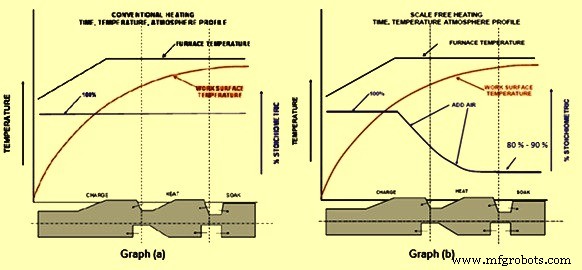

Normalmente, los quemadores en todas las zonas del horno funcionan a niveles de combustión estequiométrica del 100 % o ligeramente superiores, y los perfiles resultantes de tiempo, temperatura y atmósfera a medida que el producto pasa por el horno se representan mediante el gráfico (a) en la Fig. 2. Para una reducción sustancial de la escala formación en el horno de recalentamiento mientras se calienta el acero a las temperaturas de laminación, se hace necesario que el horno se encienda con quemadores que funcionen muy por debajo de la relación estequiométrica del combustible que se utiliza (por ejemplo, en el rango del 80 % al 90 % de la relación estequiométrica y la atmósfera de gas de combustión para contener CO y H2 así como N2, CO2 y H2O en la zona de remojo del horno Para quemar los combustibles (CO y H2) se introduce el aire necesario en la parte delantera del horno para quemar los combustibles (CO y H2). Los perfiles resultantes de tiempo, temperatura y atmósfera a medida que el producto pasa a través del horno se muestran en el gráfico (b) en la Fig. 2.

Los componentes de los gases de combustión CO y H2 se reducen a acero y cuando se consideran con los otros componentes de los gases de combustión CO2, H2O y O2. La mezcla de gases de combustión se reduce u oxida al acero según la proporción de CO/CO2 y H2/H2O y según la temperatura de la superficie del acero. Las relaciones CO/CO2 y H2/H2O son inversamente proporcionales a la relación % estequiométrica de combustión. Por lo tanto, si se puede crear una atmósfera reductora en la zona de remojo y convertirla en una atmósfera oxidante cuando las temperaturas del acero son bajas, existe la posibilidad de una reducción de incrustaciones.

La cocción en condiciones reductoras produce CO y H2 en la atmósfera del horno en cantidades iguales. Esto se suma al CO2 y H2O producidos bajo combustión estequiométrica. Las relaciones CO/CO2 y H2/H2O requeridas para la reducción de la formación de incrustaciones son función de la temperatura superficial del acero. Estas relaciones, a su vez, definen la relación aire/combustible real requerida en un punto dado del calentamiento. Las relaciones CO/CO2 y H2/H2O para un horno de calentamiento convencional, donde la combustión se encuentra en condiciones estequiométricas o ligeramente por encima de ellas, son cero, ya que no existe CO ni H2 en la atmósfera del horno. La atmósfera resultante se oxida o se descama hasta convertirse en acero.

Fig. 2 Perfil de tiempo, temperatura y atmósfera en el horno de recalentamiento

Proceso de manufactura