Laminación de acero en un moderno tren de laminación de productos largos

Laminación de acero en un moderno tren de laminación de productos largos

Producto largo es un nombre común para (i) barras de acero de refuerzo, (ii) productos de barras de acero con forma, como redondos, planos, cuadrados y hexagonales, etc., (iii) productos seccionales como ángulos (iguales y desiguales), canales, vigas, tes y perfiles especiales, etc., y (iv) alambrón. Los molinos que laminan productos largos se conocen como molinos de productos largos. Según el producto que se lamina, estos laminadores se denominan laminador de barras comerciales, laminador de barras y alambrón, laminador de perfiles livianos, laminador de barras de refuerzo, laminador comercial liviano, laminador de calidad de barra especial (SBQ) y laminador de alambrón, etc.

La gama de productos de estos laminadores suele estar formada por productos perfilados y perfilados cuya sección transversal es menor que la sección transversal de los productos laminados en laminadores de sección media y pesada. Los molinos de alambrón producen alambrón de acero de 5 mm a 12,5 mm de diámetro en forma de bobina con un peso de bobina de hasta 2,5 toneladas. Las calidades de los aceros que se laminan en estos laminadores pueden variar desde acero bajo en carbono, acero dulce, medio carbono, alto carbono y aceros micro y de baja aleación.

Se requiere que el diseño del tren de laminación de productos largos brinde soluciones adecuadas para los requisitos de rendimiento requeridos que incluyen producción de alta velocidad, calidades de microestructura del producto y tiempo de cambio más corto de un producto a otro, etc.

Gran cantidad de flexibilidad está disponible en los modernos trenes de laminación de productos largos. Estos laminadores son normalmente laminadores continuos que constan de tres juegos de cajas de laminación, a saber (i) grupo de cajas de desbaste, (ii) grupo intermedio de cajas y (iii) grupo de cajas de acabado. El material de entrada para estos molinos es normalmente palanquilla. Se puede combinar un laminador de palanquillas con el laminador de productos largos a través de un horno de solera de rodillos en caso de que el material de entrada disponible sea floreado. Del mismo modo, en el lado del molino de acabado, el molino se puede combinar con un molino de alambrón para que también se pueda producir alambrón desde el molino.

Existe una demanda creciente sobre la calidad de los productos largos, así como sobre la flexibilidad y la rentabilidad de las fábricas de productos largos. Esto ha requerido el desarrollo de tecnologías y procesos nuevos e innovadores. Los laminadores de productos largos modernos son laminadores de alta velocidad capaces de laminar barras y secciones ligeras de grados de calidad de barra especiales y aceros de ingeniería a altas tasas de producción, manteniendo las inversiones y los costos operativos en niveles razonables.

Los trenes de laminación de productos largos pueden diseñarse para producir un (i) producto único, como barras de refuerzo, (ii) productos en barra, (iii) productos en sección, (iv) alambrón en bobinas o (v) productos múltiples que pueden consistir en varias combinaciones de los primeros cuatro tipos de productos. Algunos tamaños de barras de refuerzo y productos de barra se pueden producir en forma de bobina en estos molinos si es necesario, mientras que otros productos se producen en longitudes rectas. Además, los productos de los molinos pueden ser productos comerciales o productos de calidad de barra especial.

Los trenes de laminación de productos largos también se pueden diseñar como un tren de un solo hilo o un tren de dos hilos. En los laminadores de dos líneas, la laminación en el grupo de cajas de desbaste se lleva a cabo en dos líneas y en dichas plantas hay dos juegos de cajas intermedias y de acabado donde la laminación se realiza en una sola línea.

En los trenes de laminación de barras de refuerzo, se puede incorporar laminación de corte. Los laminadores pueden incorporar laminación multicorte (MSR), lo que significa que se pueden laminar dos o más barras de refuerzo simultáneamente a partir de una sola palanquilla. El laminado de hendidura se usa generalmente cuando se laminan barras de refuerzo de diámetros más pequeños. En comparación con el laminado continuo convencional de un solo hilo, el MSR tiene un número reducido de pasadas.

Las capacidades de los molinos pueden variar ampliamente según los productos a laminar, el tamaño y la calidad de los productos, el tamaño del material de entrada (sección transversal y longitud), la capacidad del horno de recalentamiento, las tasas de laminación, la velocidad máxima de laminación y el número de operaciones de turnos/días. Las capacidades de los trenes de laminación de productos largos pueden variar en el rango de 300.000 toneladas por año a 800.000 toneladas por año. Las plantas de corrugado se pueden diseñar con capacidades de más de 1 millón de toneladas.

Los molinos modernos de productos largos generalmente se instalan en niveles más altos (alrededor de + 6 m desde el nivel del suelo). Esto se hace para que todas las instalaciones, como bodegas de aceite, etc., puedan instalarse a nivel del suelo para facilitar la operación y el mantenimiento.

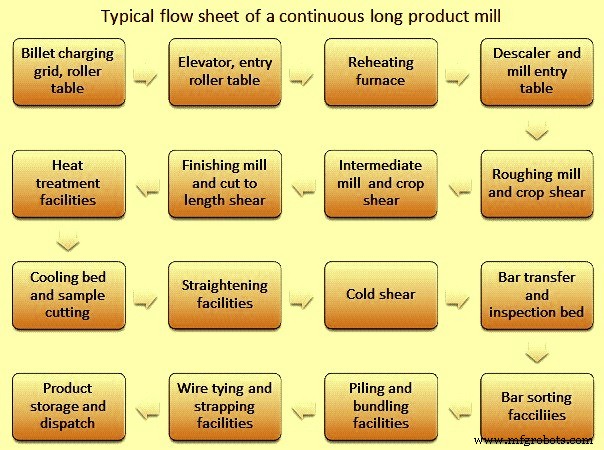

El diseño del molino es muy importante ya que el rendimiento del molino depende en gran medida de su diseño. Debe existir una distancia mínima entre los dos equipos. Sin embargo, debe cumplir con los requisitos de los procesos tecnológicos. El diagrama de flujo típico de un molino continuo de productos largos se muestra en la Fig. 1.

Fig. 1 Diagrama de flujo típico de un molino continuo de productos largos

Las tecnologías y los equipos de estos trenes de laminación están diseñados para mejorar la calidad y las características de los productos laminados, mejorar el rendimiento y la consistencia operativa. Los molinos modernos incorporan sistemas de automatización que se integran con los aspectos tecnológicos y mecatrónicos. No hay controles manuales y también se minimiza la intervención humana en el proceso de laminación. Los niveles de automatización en las plantas modernas generalmente están en el nivel 2. En algunas plantas, también está disponible el nivel de automatización en el nivel 3.

Los molinos modernos de productos largos también se pueden diseñar para laminación termomecánica. La laminación termomecánica también se conoce como laminación a baja temperatura y es básicamente un método para el control en línea de las propiedades finales del material durante el proceso de laminación. Se trata de una deformación del material aplicada en las últimas pasadas del molino, dentro de los rangos de temperatura correspondientes a la recristalización parcial oa la supresión de la recristalización. Debido a esto, se puede obtener un producto de calidad superior con propiedades metalúrgicas y mecánicas mejoradas directamente en el molino solo operando a una temperatura de laminación más baja. Tan pronto como se suprime la recristalización, se produce un fenómeno de refinado del grano, lo que da como resultado mejores propiedades tecnológicas del producto final. Además, la calidad de la superficie mejora considerablemente. Las ventajas del laminado termomecánico son el tamaño de grano fino, evitar la normalización fuera de línea, dureza mejorada a baja temperatura, mejores propiedades después del tratamiento térmico para aceros de cementación, tiempo de recocido más corto para acero para muelles, resistencia a la fatiga mejorada en el componente final, mayor resistencia a la tracción fuerza para aceros microaleados lograda directamente en línea y profundidad de descarburación reducida, etc.

Los laminadores de productos largos modernos deben cumplir con los siguientes requisitos.

- Alta disponibilidad del molino junto con alta productividad y altos rendimientos.

- Satisfaciendo la necesidad de bajo mantenimiento.

- Satisfacer la necesidad de un menor consumo de energía.

- Tolerancias dimensionales cercanas.

- Tolerancias negativas (en peso seccional).

- Sin variación de dimensiones a lo largo del largo.

- Propiedades físicas uniformes.

Los parámetros importantes para el laminado en el grupo de soportes de desbaste, intermedio y acabado en el laminador son la temperatura, el porcentaje de reducción en el área, el tiempo entre pasadas (tiempo entre cada soporte), la deformación real y la velocidad de deformación. Las cifras típicas de estos parámetros se muestran en la pestaña 1. Dado que el área de la sección transversal se reduce progresivamente en cada juego de rodillos, el material rodante se mueve a diferentes velocidades en cada etapa del laminador. Un laminador de alambrón, por ejemplo, reduce gradualmente el área de la sección transversal de una palanquilla inicial (por ejemplo, 150 mm cuadrados, 10-12 metros de largo) hasta una barra terminada (tan pequeña como 5,0 mm de diámetro, 1,93 km de largo). ) a altas velocidades de acabado (hasta 120 m/seg).

| Tab 1 Parámetros típicos en las etapas de laminación | ||||

| Unidad | Desbaste | Intermedio | Acabado | |

| Rango de temperatura | Grado C | 1000-1100 | 950-1050 | 850-950 |

| Rango de velocidad | m/seg | 0.1-1 | 1-10 | 10-120 |

| Rango de tiempo entre rodadas | Milisegundo | 1600-10300 | 1000-1300 | 5-60 |

| Rango de tensión real | 0,20-0,40 | 0,30-0,40 | 0,15-0,50 | |

| Rango de velocidad de deformación | por segundo | 0,90-10 | 10-130 | 190-2000 |

La calidad dimensional final del producto laminado está determinada por las cajas de laminación dentro del tren de acabado. La precisión dimensional en el producto final depende de muchos factores, incluidas las dimensiones iniciales del material, la secuencia de paso del rodillo, la temperatura, la microestructura, la calidad de la superficie del rodillo, la rigidez del soporte y del rodillo y la condición de fricción del material/rollo.

Equipos de una moderna fábrica de productos largos

El equipo en un moderno tren de laminación de productos largos se puede dividir en las siguientes categorías.

- Equipos para el transporte de material rodante

- Horno de recalentamiento

- Equipos para el laminado de acero

- Equipos para tratamiento térmico

- Equipo de corte

- Equipos para enfriamiento y transferencia de producto laminado

- Equipos para embalaje

- Equipos eléctricos, de control y automatización

- Equipos e instalaciones auxiliares

Las palanquillas se llevan al nivel del piso del molino por medio de un elevador. Las mesas de rodillos se utilizan normalmente para el movimiento del material rodante en la planta. Los rodillos suelen ser accionados por accionamiento de grupo.

Las fábricas modernas de productos largos generalmente están equipadas con hornos de viga móvil o de solera móvil de bajo consumo de energía que normalmente están controlados por computadora. Estos hornos de recalentamiento calientan uniformemente los lingotes a las temperaturas objetivo a las tasas de producción requeridas y sin marcas de patinaje ni puntos fríos. Estos hornos son capaces de recibir palanquillas frías o calientes como material de carga en el horno. Los hornos de recalentamiento modernos tienen las características de (i) calidad superior de la palanquilla calentada, (ii) mejor eficiencia de calentamiento, (iii) consumo de combustible muy bajo, (iv) pérdida mínima de incrustaciones, lo que contribuye a lograr un alto rendimiento del material, (v) baja descarburación y, por lo tanto, adecuado para grados de acero de mayor calidad, y (vi) máxima flexibilidad de operación y buenas condiciones de trabajo incluso con baja productividad. Estos hornos tienen altas relaciones de reducción del quemador para que el horno se pueda mantener con el mínimo de combustible cuando el molino no está rodando por algún motivo.

El equipo rodante consta de soportes de rodillos, rodillos, cuñas, cojinetes, transmisiones y guías de entrada y salida. En las plantas modernas de productos largos, es común utilizar una serie de cajas de laminación en tándem para obtener altas tasas de producción. Las cajas se agrupan en etapas de desbaste, intermedio y acabado. El molino de desbaste generalmente está dispuesto con soportes horizontales y verticales. Estos soportes rodantes pueden tener un diseño en voladizo o sin carcasa. El molino intermedio también se organiza generalmente con soportes horizontales y verticales de diseño sin carcasa junto con un dispositivo de cambio rápido. En la planta de acabado se utiliza una combinación de soportes horizontales y verticales o una combinación de soportes horizontales y convertibles.

Los soportes de rodillos voladizos son soportes compactos que se utilizan en una amplia gama de tamaños para una variedad de aplicaciones. Estas aplicaciones incluyen (i) laminadores de una sola hebra en disposición horizontal y vertical, (ii) trenes intermedios divididos de dos o más laminadores de hebras, y como soportes de preacabado en secciones de entrega de alambrón. Las ventajas de estos rodales incluyen (i) pequeñas fundaciones; (ii) los casetes del mismo tipo de soporte son intercambiables incluso entre soportes horizontales y verticales, (iii) alta resistencia a la carga incluso con diámetros pequeños, por lo que son ideales para bloques de alambrón de alta velocidad, (iv) accesibilidad óptima, y (v) rápido cambio de rollo y soporte.

Los soportes de carcasa sin rollo (HL) se utilizan normalmente en estos días en el grupo intermedio y de desbaste de soportes en las plantas modernas de productos largos. El diseño modular permite el uso de casetes de soporte HL en todas las configuraciones posibles, como la configuración horizontal, vertical, inclinable y universal. Los tamaños de los soportes difieren, dependiendo de las dimensiones necesarias de los rodillos y los muñones de los rodillos, el programa de pasadas, la forma de las pasadas, así como las características de la caja de cambios y el motor. Las características principales de los soportes HL son la compacidad y la rigidez de los componentes, el bajo módulo de flexión de los rodillos, el duradero rodamiento de rodillos de varias hileras con cuñas autoalineables bajo carga, el equilibrio de las cuñas sin holguras, las vigas de rodillos diseñadas para un ajuste simple y exacto de las guías y protecciones etc. Las ventajas de estos soportes incluyen (i) el ahorro en la profundidad y el tamaño de la cimentación (ii) el producto laminado cumple con las tolerancias dimensionales y de forma requeridas, (iii) hay un ahorro de tiempo para los cambios de soporte a medida que se cambia el rollo. fuera de la línea de laminación, (iv) hay una reducción significativa en el tiempo de mantenimiento debido a una menor cantidad de componentes y una accesibilidad más fácil, (v) ajuste automatizado del espacio entre rodillos y (vi) flexibilidad operativa ya que la misma unidad de soporte se puede usar en cualquier posición.

El laminador de tamaño reductor (RSM) es una tecnología de laminado versátil buscada en estos días para el laminador de productos largos. También se conoce como molino de tamaño de precisión. A partir de los trenes de laminación convencionales existentes, es difícil cumplir los requisitos de tolerancias estrechas. Esto sólo puede resolverse con dificultad ya expensas de la pérdida de eficiencia, especialmente con respecto a la pérdida de tiempo de utilización del molino y menores rendimientos. A veces esto no es factible o tiene un costo prohibitivo. En los laminadores intermedios y de desbaste convencionales, la tolerancia del producto terminado está influenciada principalmente por las variaciones en la sección transversal del material de alimentación en la sección de acabado del laminador. RSM aprovecha las características especiales de la tecnología de 3 rodillos, en la que la dispersión durante la deformación es baja y la eficiencia de deformación es alta. Las ventajas del molino de encolado reductor son muchas. El RSM se instala en la línea de laminación con el propósito de laminar cualquier tamaño de acabado deseado con tolerancias muy estrechas. Es posible ajustar cada espacio entre rollos bajo carga y puede automatizarse por completo.

En los trenes de laminación de productos largos, los equipos de guía guían el material rodante en la entrada y salida del paso de rodillos para que el material rodante ruede suavemente. Los equipos de guía deben ser robustos, precisos y estables. Los equipos de guía del tren de laminación juegan un papel importante para garantizar la calidad de la superficie del producto laminado. Las guías deben diseñarse para la amplia variedad de tamaños y formas de material que normalmente se encuentran en la laminación de productos largos. En los laminadores de productos largos modernos, las guías de rodillos se utilizan normalmente tanto para guías de entrada como de salida. El diseño de las guías de rodillos se basa en las fricciones de rodadura y, por lo tanto, estas guías tienen una serie de ventajas sobre las guías estáticas cuyo diseño se basa en la fricción de deslizamiento. Las guías de rodillos aseguran un ajuste más rápido y preciso de los elementos de guía en comparación con las guías estáticas. Dado que el contacto del material rodante con la guía se realiza a través de los rodillos que actúan sobre la fricción de rodadura, es posible aumentar considerablemente la resistencia al desgaste de los elementos de trabajo (rodillos) y reducir la posibilidad de defectos de rodadura tales como arañazos, vueltas, y puntuaciones, etc.

Los rodillos son los consumibles principales y muy costosos en un tren de laminación. Se utilizan para laminar acero en el tren de laminación y su rendimiento depende de muchos factores que incluyen los materiales utilizados y las cargas a las que están sometidos durante el servicio. El diseño del rodillo está influenciado por las limitaciones aplicadas por la carga de rodadura, la resistencia del rodillo y el par disponible para rodar. Los tipos de rodillos utilizados en las fábricas de productos largos se indican en la Pestaña 2.

| Tab 2 Tipos de rodillos utilizados en las plantas de productos largos | ||

| Sl.núm. | Tipo de rollos | Dureza superficial (grados Shore) |

| 1 | Acero forjado 0,75% C, Rodillos soporte de desbaste | 35 |

| 2 | Acero fundido:0 a 0,5 % Mo + Ni, Cr, Mn, fuerte, tenaz, resistente al agrietamiento por fuego | 30-42 |

| 3 | Rollos de grano perlítico, Hierro fundido, Fuerte tenacidad y resistente al agrietamiento por fuego, Rollos de hilo | 30-38 |

| 4 | Rollos de cereales especiales, mejora sobre lo anterior | 35-40 |

| 5 | Acero fundido Adamite, Alto C en solución completa + Ni y Cr, Buen desgaste pero necesita grandes fluctuaciones, Rodillos de desbaste | 30-48 |

| 6 | Rodillos de enfriamiento indefinidos rectos C, Deben evitarse las fluctuaciones de temperatura, Rodillos de soporte intermedio | 35-40 |

| 7 | Rollos de grano de aleación Adamite, Muy buena penetración de dureza, requiere control de temperatura y puede tener una amplia gama de dureza y resistencia, Rollos de hilo | 35-50 |

| 8 | Rollos fríos rectos C, Alta resistencia a los cambios de temperatura, rotura y cuarteado superficial, Rodillos de sección pequeña | 55-65 |

| 9 | Mejora de los rodillos de enfriamiento indefinido de aleación Adamite en los rodillos rectos C, ovalados y guía | 55-70 |

| 10 | Rodillos de enfriamiento indefinido de aleación totalmente dura, mejora de Adamite, por ejemplo, Nironite | 65-85 |

| 11 | Rodillos enfriadores de hierro fundido de alta aleación con buen endurecimiento por trabajo, Rodillos guía | 65-90 |

| 12 | Rodillos de desbaste de grafito esferoidal | 55 |

| 13 | Grafito esferoidal, Fresas de barras. La mayoría de los soportes resisten al agrietamiento por fuego, Rodillos de desbaste | 60-65 |

El diseño de paso de rodillos es una parte esencial del proceso de laminación de productos largos, ya que los productos largos se laminan entre los rodillos perfilados en los trenes de laminación de productos largos. El diseño de paso de rodillo generalmente significa el corte de ranuras en el cuerpo del rodillo a través del cual el acero que se va a rodar se hace pasar secuencialmente para obtener el contorno y el tamaño deseados. El objetivo principal del diseño de pase de rodillo es asegurar la producción de un producto de perfil correcto dentro de los límites de tolerancia, libre de defectos, con buena calidad superficial y las propiedades mecánicas requeridas. Además, se deben lograr condiciones económicas mientras se lamina el producto, por ejemplo, la máxima productividad al menor costo, la utilización óptima de la energía, las condiciones de trabajo fáciles para el equipo de laminación y el mínimo desgaste de los rodillos.

Los cojinetes de rodillos normalmente enfrentan cargas radiales muy altas y diversos grados de carga axial mientras funcionan a velocidades lentas o altas. Los rodamientos deben tener superficies de contacto mejoradas, propiedades de resistencia del material y geometría interna y características de la jaula para adaptarse a estas condiciones de funcionamiento.

Los requisitos básicos de los rodamientos incluyen (i) alta capacidad de carga continua, (ii) bajo coeficiente de fricción, (iii)) un diseño que permita un cuello de rodamiento grande y fuerte, (iv) desgaste mínimo, (v) simplicidad y facilidad de mantenimiento, (vi) alta confiabilidad, (vii) un diseño que permite una rápida y fácil intercambiabilidad de rollo a rollo, (viii) estabilidad de operación, y (ix) diseño y fabricación de precisión. Los cojinetes de los rodillos deben proporcionar un alto rendimiento para que se pueda reducir el tiempo de inactividad del molino.

Los molinos de productos largos modernos normalmente utilizan rodamientos de rodillos cónicos para los rodillos, ya que estos rodamientos pueden soportar fuerzas tanto radiales como axiales debido a la posición inclinada de los rodillos. Los rodamientos de rodillos cónicos de cuatro y dos filas se utilizan en trenes de laminación.

A medida que la barra avanza a través de un laminador continuo donde la barra se lamina en múltiples soportes simultáneamente, se debe controlar la velocidad del soporte para garantizar un laminado sin tensión. Los métodos principales para controlar la tensión en el molino son con un sistema de control de velocidad de laminación libre de tensión y el control manual de la corriente consumida por cada motor a medida que la barra avanza por el molino. Se puede usar una mesa de looper para ayudar a mantener la barra libre de tensión entre soportes. La mesa del looper usa un rollo persuasor debajo de la barra para crear un bucle. La altura del bucle es monitoreada por un detector de metales calientes en las ranuras en la parte trasera de la mesa. Este es un bucle vertical. También existen bucles horizontales donde el bucle se forma en una mesa plana al lado de la línea de laminación.

Los equipos para el tratamiento térmico suelen proporcionarse para laminar barras de refuerzo, así como para laminar alambrón. En caso de laminación de barras de refuerzo, la barra sale de la caja de laminación final. La barra se enfría (templa) rápida y enérgicamente con agua a través de una pequeña instalación de enfriamiento, donde sufre un endurecimiento superficial. En esta etapa, la capa superficial se convierte en martensita mientras que el núcleo permanece austenítico. En el caso del laminado de alambrón, el sistema transportador de enfriamiento controlado es uno de los equipos importantes para lograr las propiedades deseadas del alambrón para una amplia gama de diferentes grados de acero. La combinación óptima de velocidad, potencia del ventilador y posición de la cubierta en el transportador permite el procesamiento en una amplia gama de condiciones, incluidos los modos de enfriamiento rápido y lento dentro de un solo sistema. Esta capacidad permite a los laminadores de alambrón producir una amplia gama de aceros al carbono y aleados simples, así como aceros inoxidables y otros grados especiales. Durante el "enfriamiento forzado", se sopla aire a través de los devanados sueltos con la máxima potencia y las cubiertas abiertas para enfriar las varillas de alambre lo más rápido posible para lograr la perlita laminar. Durante el "enfriamiento retardado", los bucles de alambrón se transportan sin ventiladores, con la cubierta cerrada y a baja velocidad del transportador para mantener la temperatura en un rango determinado durante el mayor tiempo posible. Esto permite lograr una microestructura ferrítica/perlítica de los alambrones. Los resultados se mejoran como propiedades del alambrón laminado. Esto permite la producción de más grados en una condición utilizable directamente, reduciendo o eliminando así los procesos posteriores, como el recocido esferoidizado.

Las cizallas en caliente se utilizan en los molinos de productos largos para cortar la parte delantera y trasera, cortar adoquines y dividir. Las cizallas de manivela, rotativas y combinadas en diferentes rangos de velocidad se emplean generalmente para optimizar el corte de la parte delantera y trasera, el corte de adoquines y la división. Dependiendo de los requisitos del molino, las cizallas se pueden usar junto con rodillos de presión y cizallas para picar auxiliares.

Un molino puede emplear varios tipos de cizallas para cortar el producto a medida que se enrolla, cuando sale de la caja de acabado y cizallamiento en frío antes de apilarlo o agruparlo. Según la forma del producto y el grado del material, se pueden usar cizallas para cortar la parte delantera de la barra a medida que avanza por el molino. Estos son típicamente tijeras voladoras. Las cuchillas de esta cizalla se mueven paralelas a la barra durante el corte. En el laminado de barras de refuerzo de múltiples hilos, se requiere una cizalla en el tren de laminación que proporcione un extremo frontal limpio de la barra para evitar cantos rodados en el soporte de corte. Ciertos grados, como los aceros con plomo, requieren un recorte en el extremo delantero para evitar que las grietas en el extremo delantero se abran y la barra envuelva los rollos.

Una cizalla tipo tambor generalmente se usa para productos con una forma simple, como planos o redondos. Las cuchillas están montadas en un cilindro giratorio (o tambor) y se ajustan a una velocidad de "avance" para minimizar el "retorcimiento" de la barra.

Después del cizallamiento a la medida y el enfriamiento a temperatura ambiente en el lecho de enfriamiento, la barra debe cortarse a la longitud de venta. Para la mayoría de los productos, esto ocurre con un cizallamiento en frío después del lecho de enfriamiento. Los productos más pequeños salen de la cama de enfriamiento en múltiplos para que una fila de productos se corte en el cizallamiento en frío. El tamaño de la sección transversal cortada por una cizalla depende de su clasificación de la fuerza de corte máxima. La carrera de la hoja debe ser lo suficientemente grande para el producto de mayor altura. El dispositivo de sujeción del producto también debe superar esta altura y luego moverse a su lugar para mantener el producto estable. Para las secciones estructurales, se utilizan cuchillas de corte perfiladas, así como rodillos de entrada perfilados o placas guía para alinear el producto con la forma de las cuchillas.

Se utilizan varios tipos de camas de enfriamiento para productos largos. La barra de producto larga, al entrar en la cama de enfriamiento, se desliza sobre la primera muesca de los rastrillos. Las muescas iniciales proporcionan un soporte continuo para la barra en una fundición llamada fundición de rejilla. Placas largas con muescas colocadas a cierta distancia sostienen la barra después de que se mueve más allá de las piezas fundidas de la rejilla. La barra se mueve a través del lecho de enfriamiento (digamos de derecha a izquierda) por el movimiento de placas alternativas que se mueven en un ciclo de elevación, movimiento y retracción, por la acción de levas excéntricas. La repetición de este ciclo mueve las barras a medida que salen del molino. La longitud de la cama de enfriamiento está determinada por la longitud máxima de la barra de salida, optimizada por las longitudes de venta para minimizar las pérdidas de cosecha. El ancho de un lecho de enfriamiento se determina sobre la base de la productividad del molino (toneladas/hora) y el tiempo requerido para el enfriamiento.

Los lechos de enfriamiento tipo estante móvil se utilizan en los molinos modernos de productos largos. El propósito del lecho de enfriamiento de un diseño de bastidor móvil es enfriar uniformemente con aire las barras laminadas o las secciones livianas y transportarlas en forma escalonada desde la entrada del lecho de enfriamiento hasta el lado de descarga. Los extremos delanteros de las barras y las secciones ligeras también se nivelan en el lado de descarga y se envía un número fijo de piezas laminadas para el corte de la longitud final mediante cizallamiento en frío y atado o apilamiento. La cama de enfriamiento de tipo bastidor móvil normalmente tiene un diseño de viga móvil. El mecanismo asegura que las barras y los tramos ligeros se coloquen uniformemente sobre las cremalleras. El lecho de enfriamiento generalmente se diseña considerando el tamaño más pequeño y máximo de las barras y secciones livianas que se laminan, entregadas desde el soporte de acabado del tren, y el tiempo de enfriamiento requerido para los diversos tamaños de barras y secciones livianas. El diseño de la cama de enfriamiento tipo rack depende de las barras cortadas previamente a longitudes determinadas, para reducir su velocidad, para transportarlas transversalmente sobre una superficie de enfriamiento, asegurando que las barras laminadas o las secciones livianas en una gama muy amplia de longitudes se mantengan lo más rectas posible, para recoger las barras o secciones ligeras al final de la superficie de enfriamiento en paquetes predeterminados que coincidan con los requisitos del cizallamiento en frío y descargarlos finalmente en una mesa de rodillos que transporta los paquetes al cizallamiento en frío.

Después de enfriar, las secciones estructurales generalmente se enderezan en un enderezador de rodillos y se cortan a la longitud de venta mediante una cizalla fría y se apilan o agrupan. En caso de apilamiento de ángulos, se apilan en una disposición de dos hacia abajo y uno hacia arriba. Una vez que se apila el paquete, se coloca una banda y se traslada a la bahía de envío.

Hay una serie de soluciones disponibles para el acabado de barras y secciones en el área de acabado de la planta. Un laminador de barras típico incluiría un cizallamiento en frío con una viga calibrada, mientras que un laminador de perfiles tendría una máquina enderezadora que alimenta al cizallamiento en frío. La preparación correcta de la capa es la clave de la productividad y esto se logra mediante el sistema de alimentación de perfiles. Las cizallas en frío de tipo volante también se utilizan cuando el ritmo de producción del molino es alto. Las enderezadoras multilínea se utilizan con altos índices de productividad. El concepto es enderezar las longitudes de los lechos de enfriamiento para tener menos operaciones de alimentación y una mejor utilización de los accionamientos de los rodillos de enderezado. Es esencial alinear y centrar correctamente las barras debajo de los rodillos. Las mejoras recientes en esta área son (i) el uso de la alimentación automática de secciones a los enderezadores, (ii) el cambio rápido de juegos de rodillos montados en un carro de apoyo, disposición motorizada de espacio entre rodillos, y (iv) toda la unidad está montada en un plataforma que se puede sacar de la línea para mantenimiento sin detener la producción del molino. Además, para prealinear la capa de barra en la mesa de rodillos de salida del lecho de enfriamiento, generalmente se proporciona una transferencia de cadena y un sistema de extracción tipo carro para que las barras salgan de los bastidores del lecho a la distancia de línea central requerida entre las barras. y se mantuvo de esta manera depositando suavemente sobre la mesa de rodillos agotados con los carros.

La sección de empaquetado y apilamiento del molino también puede tener muchas soluciones. Una solución típica consiste en una máquina empaquetadora simple, mientras que para las secciones, los apiladores magnéticos son la norma. Todas las operaciones deben ser mecanizadas y automatizadas, incluida la eliminación de las barras cortas o el etiquetado en la posición ideal de escaneo de las etiquetas. Normalmente se cuida especialmente la forma final de los fardos, con una disposición óptima de las barras y secciones. Los apiladores pueden tener diferentes diseños dependiendo del requerimiento. Para el apilamiento preciso de las secciones ligeras se utiliza el sistema de péndulo superior, mientras que para las secciones medias ligeras se utiliza el sistema de apilamiento con imanes debajo.

El sistema de conteo de barras consiste en un conteo de barras automático que funciona con un principio óptico y un sistema de separación para formar paquetes. El sistema de separación está compuesto por tres dispositivos de transferencia de cadena fija entre los cuales se instala el sistema de conteo. El dispositivo óptico, junto con un generador de impulsos instalado en la transmisión por cadena, realiza el conteo y el registro de cada barra individual en tránsito sin superposición ni lectura doble.

Las fábricas modernas de productos largos cuentan con atadoras y flejadoras para fardos y pilas. Estas máquinas están diseñadas para un funcionamiento continuo. Las atadoras utilizan alambres de tamaño comercial para atar y el cabezal de la máquina se acciona hidráulicamente. Las máquinas flejadoras son operadas neumáticamente y utilizan flejes de acero comerciales de diferentes anchos disponibles. El flejado se puede realizar mediante abrazaderas o soldadura.

El sistema eléctrico del molino consta de transformadores y conmutadores, motores de CC (corriente continua) y CA (corriente alterna), variadores de velocidad para los motores, centros de control de motores, sensores de campo, instrumentos y actuadores, paneles de control, pupitres de control y dispositivos de control. púlpitos, etc.

La automatización del molino se proporciona para llevar a cabo un laminado confiable con un mínimo de intervenciones humanas. El nivel de automatización del molino puede estar en el nivel 1 o el nivel 2. En el nivel 1, que es el nivel básico del autómata, la automatización incluye un controlador lógico programable (PLC), interfaces hombre-máquina (HMI) para operación y monitoreo, SCADA (control de supervisión y datos). adquisición), así como computadores de control de proceso y producción, todos en topología centralizada o distribuida, interconectados vía bus de campo y redes de área local (LAN).

La automatización del molino lleva a cabo varias funciones. Algunas de ellas se describen a continuación.

- Puesto de control principal, con modo de función de gestión y cálculo de velocidad de rodadura.

- Regulación de velocidad de cascada entre gradas. El control en cascada utiliza el concepto de reducción (Factor R) para calcular la referencia de velocidad en cascada del molino. Este parámetro, directamente relacionado con los fundamentos de rodadura, simplifica la configuración y el control del operador. Durante la producción, el bucle y el control de tensión ajustan automáticamente el factor R, lo que garantiza una tensión mínima del material entre los soportes.

- Compensación de caída de velocidad de impacto. El sistema acelera el soporte durante el enhebrado del cabezal, reduciendo la caída de velocidad cuando el material impacta los rodillos. Una vez que la barra está dentro del soporte, el control vuelve a cambiar a la referencia de velocidad en cascada del molino.

- Control de bucle/tensión mínima entre soportes. El control de tensión/bucle entre los soportes reduce la tensión del material a lo largo del molino y ayuda a mejorar la precisión dimensional del producto.

- Control de corte por cizalla para procesos de cultivo y corte. El rendimiento y la precisión de las cizallas en un molino es fundamental para aumentar el rendimiento y evitar problemas cuando la barra ingresa al soporte.

- La detección automática de adoquines generalmente está diseñada para ayudar a los operadores a reaccionar más rápido ante eventos inesperados y realizar un seguimiento continuo de la barra. Si se produce un adoquín, el sistema reacciona automáticamente para minimizar los efectos al ordenar a las cizallas aguas arriba que corten las barras existentes que impiden que el horno envíe otra palanquilla.

Los equipos auxiliares en las modernas fábricas de productos largos incluyen equipos de descascarillado después del horno de recalentamiento, rodillos prensadores, equipos de enfriamiento de rollos, instalaciones de cambio de rodillos/cajas, equipos de enderezamiento de productos, corte de muestras, instalaciones de inspección y corte, instalaciones de lubricación, instalaciones hidráulicas y neumáticas, montaje de rodillos. y desmontaje, instalaciones de torneado de rodillos, instalaciones de preparación de guías, instalaciones de almacenamiento y manipulación, instalaciones de comunicación, instalaciones de tratamiento de agua y pozo de escala, etc.

Proceso de manufactura

- Cómo funcionan los laminadores en la siderurgia

- Principales características de un moderno tren de laminación de barras y perfiles ligeros

- Características principales de un molino de alambrón moderno

- Características principales de un moderno laminador de bandas en caliente

- Proceso de laminado para acero

- Procesamiento de control termomecánico en trenes de laminación

- Laminación de acero en Hot Strip Mill

- Comprensión del proceso de laminación en el laminador de productos largos

- Conceptos básicos del laminado de acero

- ¿Qué son los trenes de laminación y sus tipos?

- Diferentes tipos de trenes de laminación y defectos en el metal laminado