Desarrollos de Procesos Siderúrgicos

Desarrollos de procesos siderúrgicos

La producción de acero más antigua conocida son piezas de hierro excavadas en un sitio arqueológico en Anatolia y tienen casi 4000 años de antigüedad, datan de 1800 a. C. (antes de la era común). Horacio identificó armas de acero como la falcata en la Península Ibérica, mientras que el acero nórico fue utilizado por el ejército romano.

La reputación del "hierro sérico" del sur de la India (acero de lana) entre los griegos, romanos, egipcios, africanos orientales, chinos y del Medio Oriente creció considerablemente. Fuentes del sur de la India y del Mediterráneo, incluido Alejandro Magno (siglo III a. C.), relatan la presentación y exportación a los griegos de dicho acero. Los sitios de producción de metal en Sri Lanka emplearon hornos de viento impulsados por los vientos del monzón, capaces de producir acero con alto contenido de carbono (C). La producción de acero wootz a gran escala en Tamilakam utilizando crisoles y fuentes de C como la planta Avaram ocurrió en el siglo VI a. C., el precursor pionero de la producción de acero y la metalurgia modernas. El acero se producía en grandes cantidades en Esparta alrededor del año 650 a. C.

Los chinos del período de los Reinos Combatientes (403 a. C. a 221 a. C.) habían templado el acero endurecido, mientras que los chinos de la dinastía Han (202 a. C. a 220 d. C.) crearon acero al fundir hierro forjado con hierro fundido, obteniendo un producto final de carbono. -acero intermedio del siglo I d.C. (era común). El pueblo Haya del este de África inventó un tipo de horno que usaban para fabricar acero C a 1800 °C hace casi 2000 años. Richard Hooker ha sugerido que el acero de África Oriental se remonta al año 1400 a. C.

La evidencia de la producción más temprana de acero alto C en el subcontinente indio se encuentra en Kodumanal en Tamilnadu, Golkonda en Telengana y Karnataka y en las áreas de Samanalawewa en Sri Lanka. Este acero conocido como acero wootz, producido alrededor del siglo VI a. C., se exportaba a todo el mundo. La tecnología del acero existía antes del 326 a. C. en la región, ya que se menciona en la literatura de Sangam Tamil, árabe y latín como el acero más fino (llamado hierro sérico) del mundo exportado a los mundos romano, egipcio, chino y árabe en ese momento. . Dado que la tecnología se adquirió del sur de la India, el origen de la tecnología del acero en la India se puede estimar de forma conservadora entre el 500 a. C. y el 400 a. C.

Wootz, también conocido como acero de Damasco, es famoso por su durabilidad y capacidad para mantener un borde. Como se sabe por los escritos de Zósimo de Panópolis, este acero se creó originalmente a partir de varios materiales diferentes, incluidos varios elementos traza. Sin embargo, el acero era una tecnología antigua en la India cuando el rey Poro presentó una espada de acero al emperador Alejandro en el 326 a. Era esencialmente una aleación complicada con hierro como componente principal. Estudios recientes han sugerido que se incluyeron nanotubos de carbono en su estructura, lo que podría explicar algunas de sus cualidades legendarias, aunque dada la tecnología de la época, tales cualidades se produjeron por casualidad y no por diseño. Se utilizó viento natural donde el suelo que contenía hierro se calentó mediante el uso de madera. Los antiguos cingaleses lograron extraer una tonelada de acero por cada 2 toneladas de suelo, una hazaña notable en ese momento. Uno de esos hornos se encontró en Samanalawewa y los arqueólogos pudieron producir acero como lo hacían los antiguos.

Se utilizaron varios métodos para producir acero en el subcontinente indio. Según textos islámicos como al-Tarsusi y Abu Rayhan Biruni, se describen tres métodos para la producción indirecta de acero. El historiador islámico medieval Abu Rayhan Biruni (973 CE a 1050 CE) proporciona la referencia más antigua de la producción de acero de Damasco. Describe sólo tres métodos para producir acero. Los dos primeros métodos tienen una larga historia en Asia Central y en el subcontinente indio, mientras que el tercero es exclusivo del sur de Asia. En general, se considera que estos tres métodos se originaron en el subcontinente indio. El primer método y el método tradicional más común es la carburación de estado sólido de hierro forjado. Este es un proceso de difusión en el que el hierro forjado se empaqueta en crisoles o en un hogar con carbón vegetal, luego se calienta para promover la difusión de C en el hierro para producir acero. La carburación es la base del proceso wootz del acero (un tipo de proceso de cementación). El segundo método es la descarburación del hierro fundido mediante la eliminación de C del hierro fundido (una especie de proceso de crisol). Otro método indirecto utiliza hierro forjado y hierro fundido. En este proceso, el hierro forjado y el hierro fundido pueden calentarse juntos en un crisol para producir acero por fusión. Con respecto a este método, Abu Rayhan Biruni afirma:"este fue el método utilizado en Hearth".

Se han encontrado variaciones preliminares del proceso de cofusión en Persia y Asia Central, pero también se han encontrado en Hyderabad, India. Para la C, las autoridades islámicas contemporáneas especifican una variedad de materiales orgánicos, que incluyen cáscaras de granada, bellotas, cáscaras de frutas como la cáscara de naranja, hojas y clara de huevo y cáscaras. Las astillas de madera se mencionan en algunas de las fuentes indias, pero significativamente ninguna de las fuentes menciona el carbón vegetal.

El acero de crisol, formado por el calentamiento y enfriamiento lentos de hierro puro y C (normalmente en forma de carbón vegetal) en un crisol, se producía en Merv entre los siglos IX y X d.C. En el siglo XI, hay evidencia de la producción de acero en la China Song usando dos técnicas, a saber (i) un método "berganesco" que producía acero inferior, no homogéneo, y (ii) un precursor del proceso Bessemer que usaba desbaste parcial -carbonización mediante forjado repetido bajo un chorro de aire frío.

La producción de acero mediante el proceso de cementación se describió en un tratado publicado en Praga en 1574 y estuvo en uso en Nuremberg desde 1601.

Proceso de cementación para fabricar acero

El proceso de cementación es un método obsoleto para fabricar acero mediante la carburación del hierro. A diferencia de la fabricación de acero moderna, aumentó la cantidad de C en el hierro. Aparentemente se desarrolló antes del siglo XVII. El horno de acero Derwentcote, construido en 1720, es el ejemplo más antiguo que se conserva de un horno de cementación. Se han excavado en Inglaterra dos hornos de cementación que sin duda existieron a principios del siglo XVI.

El proceso comienza con hierro forjado y carbón vegetal. Usaba una o más ollas largas de piedra dentro de un horno. Por lo general, cada uno tenía 14 pies (4,27 m) por 4 pies (1,22 m) y 3,5 pies (1,07 m) de profundidad. Las barras de hierro y el carbón se empaquetan en capas alternas, con una capa superior de carbón y luego materia refractaria para hacer que la olla sea hermética. Algunos fabricantes usaban una mezcla de carbón vegetal en polvo, hollín y sales minerales, llamada polvo de cemento. En obras de mayor envergadura se trataban hasta 16 toneladas de hierro en cada ciclo.

Se colocaron barras de hierro forjado estándar en el horno de cementación para convertirlas en acero de cementación o blíster. El horno se construyó con piedra arenisca en forma de un gran cofre con tapa y se cargó con barras de hierro colocadas en capas intercaladas con grandes cantidades de carbón de alta calidad. Cuando estaba completamente cargado, se colocó la tapa y se usó mortero para sellar el cofre. El calentamiento se aplicó desde un fuego debajo del horno donde se mantuvo un fuego de carbón desde un pozo. El calor se mantuvo hasta por una semana y se tomó una semana más para que el cofre se enfriara antes de abrirlo, vaciarlo y volver a cargarlo.

El diseño común de los hornos de cementación tenía dos cofres uno al lado del otro con un orificio para el fuego en el centro de los dos y todo contenido dentro de una estructura en forma de botella, similar a los "conos de vidrio" y los "hornos de cerámica", que protegían los hornos de el clima y actuaba como una chimenea. La colocación de dos cofres de horno juntos permitiría que un fuego calentara el primer cofre mientras el segundo se enfriaba y se recargaba.

Durante el largo y lento calentamiento, el C del carbón vegetal fue absorbido por las barras de hierro. Cuando se sacó del horno, el acero tenía una apariencia ampollada (de ahí el nombre alternativo). Estas ampollas contenían acero con un alto contenido de C, mientras que el centro de las barras seguía siendo de hierro forjado con muy poco C, por lo que el acero de las ampollas era de poca o ninguna utilidad hasta que se procesaba más.

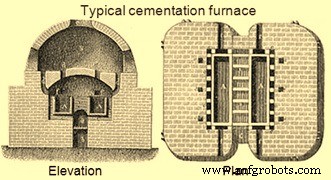

El acero alveolar se calentó y forjó bajo un martillo de modo que la barra se doblara sobre sí misma. Esto resultó en 'Shear Steel', una segunda ronda de plegado y martillado producido acero conocido como 'doble cizallamiento', un producto de mejor calidad, más rondas de plegado y martillado produjeron grados de acero aún más altos. En la Fig. 1 se muestra una vista en planta y alzado de un horno de cementación típico.

Fig. 1 Vista típica de un horno de cementación

Acero de crisol

Acero al crisol es un término que se aplica al acero fabricado por dos métodos diferentes en la era moderna, aunque se ha producido en diferentes lugares a lo largo de la historia. Se fabrica fundiendo hierro y otros materiales en un crisol y vertiendo el líquido fundido en un molde. El acero al crisol se produjo en el sur y centro de Asia durante la época medieval. Las técnicas para la producción de acero de alta calidad fueron desarrolladas por Benjamin Huntsman en Inglaterra en el siglo XVIII. Su proceso utilizó hierro y acero como materias primas. La estructura cristalina homogénea de este acero fundido mejoró su resistencia y dureza en comparación con las formas anteriores de acero.

El acero de crisol generalmente se atribuye a los centros de producción en India y Sri Lanka, donde se produjo mediante el proceso de lana, y se supone que su aparición en otros lugares se debió al comercio a larga distancia. Solo recientemente se ha hecho evidente que lugares en Asia Central como Merv en Turkmenistán y Akhsiket en Uzbekistán eran importantes centros de producción de acero al crisol. Los hallazgos de Asia Central provienen todos de excavaciones y datan de los siglos VIII al XII d.C., mientras que el material de India/Sri Lanka data del 300 a. Además, el mineral de hierro de la India tenía trazas de vanadio (V) y otras tierras raras que conducían a una mayor templabilidad en el acero de crisol de la India, famoso en todo Oriente Medio por su capacidad para retener un filo.

Si bien el acero de crisol se atribuye más al Medio Oriente en los primeros tiempos, se han descubierto espadas en Europa, particularmente en Escandinavia. Las espadas en cuestión tienen el nombre ambiguo grabado, 'Ulberht'. Estas espadas en realidad datan de un período de 200 años desde el siglo IX hasta principios del siglo XI. Muchos especulan que el proceso de fabricación de las hojas se originó en el Medio Oriente y posteriormente se comercializó durante los días de la "ruta comercial del Volga".

En los primeros siglos del período islámico, aparecen algunos estudios científicos sobre espadas y acero. Los más conocidos son los de Jabir ibn Ayyan (siglo VIII), al-Kindi (siglo IX), Abu Rayhan Biruni (principios del siglo XI), Murda al Tarsusi (finales del siglo XII) y Fakhr-i-Mudabbir (siglo XIII). ). Cualquiera de estos contiene mucha más información sobre los aceros indios y damasquinados que la que aparece en toda la literatura de la Grecia y Roma clásicas.

Benjamin Huntsman era un relojero en busca de un mejor acero para los resortes de los relojes. Comenzó a producir acero en 1740 después de años de experimentar en secreto. El sistema de Huntsman utilizaba un horno de coque capaz de alcanzar los 1600 °C, en el que se colocaban hasta doce crisoles de arcilla, cada uno capaz de contener unos 15 kg de hierro. Cuando los crisoles u "ollas" estaban al rojo vivo, se cargaban con trozos de acero alveolar, una aleación de hierro y C producida por el proceso de cementación y un fundente para ayudar a eliminar las impurezas. Las ollas se retiraron después de aproximadamente 3 horas en el horno, se eliminaron las impurezas en forma de escoria y el acero líquido se vertió en moldes para terminar como lingotes fundidos. La fusión completa del acero produjo una estructura cristalina muy uniforme al enfriarse, lo que le dio al metal una mayor resistencia a la tracción y dureza en comparación con otros aceros que se fabricaban en ese momento.

El acero se producía en talleres especializados llamados "hornos de crisol" en Sheffield, Inglaterra, que consistían en un taller a nivel del suelo y una bodega subterránea. Los edificios de los hornos variaban en tamaño y estilo arquitectónico, creciendo en tamaño hacia la última parte del siglo XIX a medida que los desarrollos tecnológicos permitían "disparar" varias ollas a la vez, utilizando gas como combustible de calefacción. Cada taller tenía una serie de características estándar, como filas de agujeros de fusión, pozos repletos, ventilaciones en el techo, filas de estanterías para las ollas de crisol y hornos de recocido para preparar cada olla antes de la cocción. Las salas auxiliares para pesar cada carga y para la fabricación de los crisoles de arcilla estaban adjuntas al taller o ubicadas dentro del complejo de la bodega. El acero, originalmente destinado a fabricar resortes de reloj, se usó más tarde en otras aplicaciones, como tijeras, hachas y espadas.

En otro método, desarrollado en los Estados Unidos en la década de 1880, el hierro y el C se fundieron juntos directamente para producir acero al crisol. A lo largo del siglo XIX y hasta la década de 1920, una gran cantidad de acero de crisol se dirigió a la producción de herramientas de corte, donde se denominó acero para herramientas.

El proceso de crisol siguió utilizándose para aceros especiales, pero hoy en día está obsoleto.

Otra forma de acero al crisol fue desarrollada en 1837 por el ingeniero ruso Pavel Anosov. Su técnica se basaba menos en el calentamiento y el enfriamiento, y más en el proceso de enfriamiento rápido del acero líquido cuando se había formado la estructura cristalina correcta en su interior. Llamó a su acero 'bulat'. El secreto del proceso murió con él. En los Estados Unidos, el acero al crisol fue iniciado por William Metcalf. Si bien el acero al crisol era de muy alta calidad, también era costoso; sin embargo, un signo de la calidad fue el uso de acero de crisol en la década de 1950 para usos especializados.

El proceso Bessemer supuso el fin del acero de crisol para los usos menos críticos.

El proceso Bessemer y la siderurgia moderna

La historia de la fabricación de acero moderna comenzó en el siglo XIX, cuando Reaumur de Francia en 1772, Kelly de los Estados Unidos en 1850 y Bessemer de Gran Bretaña en 1856 descubrieron cómo mejorar el arrabio controlando el contenido de carbono de las aleaciones de hierro, lo que realmente convertirse en aceros. Mientras que Reaumur, un químico, fue impulsado por la curiosidad científica, pero Kerry y Bessemer, siendo ingenieros, estaban respondiendo a la necesidad de mayores cantidades y mejores calidades de acero que la revolución industrial, con sus telares, máquinas de vapor, máquinas y ferrocarriles, había creado. . Esto había iniciado una relación dialéctica entre la ciencia y la tecnología y en ese momento se inventaron los conceptos básicos de refinación de metal caliente (arrabio) mediante la oxidación de C en un baño líquido.

El crecimiento de los ferrocarriles durante el siglo XIX tanto en Europa como en América ejerció una gran presión sobre la industria siderúrgica, que todavía luchaba con procesos de producción ineficientes. Sin embargo, el acero aún no estaba probado como metal estructural y la producción era lenta y costosa. Eso fue hasta 1856, cuando Henry Bessemer ideó una forma más efectiva de introducir oxígeno (O2) en el hierro líquido para reducir el contenido de C.

A partir de enero de 1855, comenzó a trabajar en una forma de producir acero en las cantidades masivas requeridas para la artillería y en octubre presentó su primera patente relacionada con el proceso Bessemer. Bessemer comenzó a trabajar con un horno de reverbero ordinario, pero durante una prueba, un par de lingotes de lingotes se cayeron al lado de la cuchara y quedaron encima en el aire caliente del horno. Cuando Bessemer fue a empujarlos en la cuchara, descubrió que eran caparazones de acero:el aire caliente solo había convertido las partes exteriores de los lingotes en acero. Este descubrimiento crucial lo llevó a rediseñar completamente su horno para que forzara aire a alta presión a través del hierro líquido usando bombas de aire especiales. Intuitivamente, esto parecería una locura porque enfriaría el hierro, pero debido a la oxidación exotérmica, tanto el silicio (Si) como el C reaccionan con el exceso de O2, dejando el hierro fundido circundante aún más caliente, lo que facilita la conversión en acero.

Ahora conocido como el proceso Bessemer, Bessemer diseñó un receptáculo en forma de pera, denominado "convertidor", en el que se podía calentar el hierro mientras se podía soplar O2 a través del metal líquido. A medida que el O2 pasa a través del metal líquido, reacciona con el C, libera dióxido de carbono (CO2) y produce un hierro más puro.

El proceso Bessemer fue el primer proceso industrial económico para la producción en masa de acero a partir de hierro líquido. El proceso lleva el nombre de su inventor, Henry Bessemer, quien patentó el proceso en 1855. El principio clave es la eliminación de impurezas del hierro mediante oxidación con aire que sopla a través del hierro líquido. La oxidación también eleva la temperatura de la masa de hierro y la mantiene fundida. El proceso se lleva a cabo en un gran recipiente ovoide de acero revestido con arcilla o dolomita llamado convertidor Bessemer. La capacidad de un convertidor era de 8 toneladas a 30 toneladas de hierro líquido con una carga habitual de alrededor de 15 toneladas. En la parte superior del convertidor hay una abertura, generalmente inclinada hacia un lado con respecto al cuerpo del recipiente, a través de la cual se introduce el hierro y se retira el producto terminado. El fondo está perforado con una serie de canales llamados toberas a través de los cuales el aire ingresa al convertidor. El convertidor gira sobre muñones para que pueda girarse para recibir la carga, girarse en posición vertical durante la conversión y luego girarse de nuevo para verter el acero líquido al final.

El proceso de oxidación elimina impurezas como Si, C y manganeso (Mn) como óxidos. Estos óxidos escapan como gas o forman una escoria sólida. El revestimiento refractario del convertidor también juega un papel en la conversión:el revestimiento de arcilla refractaria se usó en el ácido Bessemer, en el que hay un bajo contenido de fósforo (P) en la materia prima. La dolomita se usa cuando el contenido de P es alto en el Bessemer básico (a veces también se usan revestimientos de piedra caliza o magnesita en lugar de dolomita). Para dar al acero las propiedades deseadas, se pueden agregar otras sustancias al acero líquido cuando se complete la conversión, como spiegeleisen (una aleación de hierro, carbono y manganeso).

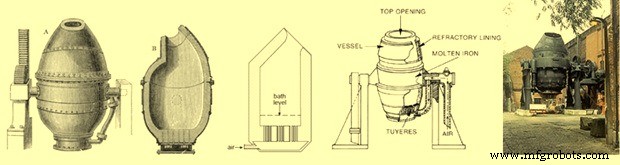

Cuando se había formado el acero requerido, se vertió en cucharones y luego se transfirió a moldes y la escoria más ligera quedó atrás. El proceso de conversión llamado "golpe" se completó en unos veinte minutos. Durante este período se juzgó el progreso de la oxidación de las impurezas por el aspecto de la llama que salía de la boca del convertidor. Luego del golpe, se recarbura el metal líquido hasta el punto deseado y se le agregan otros materiales de aleación, según el producto deseado. El proceso Bessemer redujo a alrededor de media hora el tiempo necesario para fabricar acero de esta calidad y solo requirió el coque necesario para fundir el arrabio inicialmente. La figura 2 muestra el convertidor Bessemer.

Convertidor Bessemer de la figura 2

Bessemer otorgó la patente de su proceso a cinco maestros del hierro, por un total de GBP 27 000, pero las licencias no produjeron la calidad de acero que había prometido y luego las volvió a comprar por GBP 32 500. Se dio cuenta de que el problema se debía a las impurezas del hierro y concluyó que la solución estaba en saber cuándo cerrar el flujo de aire en su proceso; de modo que las impurezas se habían quemado, pero quedaba la cantidad justa de C. Sin embargo, a pesar de gastar decenas de miles de libras en experimentos, no pudo encontrar la respuesta. La solución simple, pero elegante, fue descubierta por primera vez por Robert Forester Mushet, quien había llevado a cabo miles de experimentos científicamente válidos. Su método consistía en quemar primero, en la medida de lo posible, todas las impurezas y C, luego reintroducir C y Mn agregando una cantidad exacta de spiegeleisen. Esto tuvo el efecto de mejorar la calidad del producto terminado, aumentando su maleabilidad y su capacidad para resistir la laminación y la forja a altas temperaturas y haciéndolo más adecuado para una amplia gama de usos.

El proceso Bessemer revolucionó la fabricación de acero al reducir su costo, de GBP 40 por tonelada larga a GBP 6-7 por tonelada larga durante su introducción, además de aumentar considerablemente la escala y la velocidad de producción de esta materia prima vital. El proceso también redujo los requisitos de mano de obra para la fabricación de acero.

Antes de la introducción del proceso Bessemer, el acero era demasiado caro para hacer puentes o la estructura de edificios y, por lo tanto, el hierro forjado se había utilizado durante toda la Revolución Industrial. Después de la introducción del proceso Bessemer, el acero y el hierro forjado tuvieron un precio similar y la mayoría de los fabricantes recurrieron al acero. La disponibilidad de acero barato permitió la construcción de grandes puentes y la construcción de vías férreas, rascacielos y grandes barcos. La introducción del proceso de producción de acero a gran escala perfeccionado por el inglés Henry Bessemer abrió el camino a la industrialización masiva como se observó en los siglos XIX y XX.

La producción comercial de acero con este método se detuvo en Workington en 1974. Fue reemplazada por procesos como el proceso de oxígeno básico, que ofrecía un mejor control de la química final. El proceso de Bessemer fue tan rápido (10 a 20 minutos por calor) que permitió poco tiempo para el análisis químico o el ajuste de los elementos de aleación en el acero. Los convertidores Bessemer no eliminaron P de manera eficiente del acero líquido; a medida que los minerales de baja P se hicieron más caros, los costos de conversión aumentaron. El proceso permitió cargar solo una cantidad limitada de chatarra de acero, lo que aumentó aún más los costos. Especialmente cuando la chatarra era económica, el uso de la tecnología de horno de arco eléctrico (EAF) compitió favorablemente con el proceso Bessemer, lo que resultó en su obsolescencia.

El proceso fue rápido y económico, eliminando C y Si del hierro en cuestión de minutos, pero tuvo demasiado éxito. Se eliminó demasiado C y quedó demasiado O2 en el producto final. Bessemer finalmente tuvo que pagar a sus inversores hasta que pudo encontrar un método para aumentar el contenido de C y eliminar el O2 no deseado.

Proceso de solera abierta de fabricación de acero

El proceso de fabricación de acero de hogar abierto (OH) utiliza hornos de hogar abierto. Debido a sus ventajas, pronto desplazó al proceso Bessemer de fabricación de acero. Para 1908, la producción anual de acero fabricado por el horno OH superaba a la del proceso Bessemer. La mayoría de los hornos de OH se cerraron a principios de la década de 1990, sobre todo debido a su lento funcionamiento, y fueron reemplazados por el horno de oxígeno básico (BOF) o EAF. Todavía hay algunas plantas siderúrgicas en el mundo que fabrican acero mediante el proceso OH. Las principales ventajas del proceso OH eran que no exponía el acero a un exceso de nitrógeno (que haría que el acero se volviera quebradizo), era más fácil de controlar y permitía fundir y refinar grandes cantidades de chatarra de hierro y acero.

El ingeniero alemán Carl Wilhelm Siemens desarrolló el horno regenerativo de Siemens en la década de 1850 y afirmó en 1857 que recuperaba suficiente calor para ahorrar entre un 70 % y un 80 % de combustible. Este horno operaba a alta temperatura mediante el uso de precalentamiento regenerativo de combustible y aire para la combustión. En el precalentamiento regenerativo, los gases de escape del horno se bombean a una cámara que contiene ladrillos, donde el calor se transfiere de los gases a los ladrillos. Luego se invierte el flujo del horno para que el combustible y el aire pasen a través de la cámara y los ladrillos los calienten. A través de este método, un horno OH puede alcanzar temperaturas lo suficientemente altas como para fundir acero, pero Siemens inicialmente no lo usó para eso.

En 1865, el ingeniero francés Pierre-Emile Martin obtuvo una licencia de Siemens y aplicó por primera vez su horno regenerativo para fabricar acero. La característica más atractiva del horno regenerativo de Siemens es la rápida producción de grandes cantidades de acero básico. El tamaño habitual de los hornos OH oscila entre 50 y 500 toneladas.

El proceso de OH es un proceso por lotes y un lote se denomina "calor". Primero se inspecciona el horno para detectar posibles daños. Una vez que está listo o reparado, se carga con chatarra ligera, como chapa, vehículos triturados o residuos metálicos. El horno se calienta con gas de combustión. Una vez fundido, se añade chatarra pesada, como chatarra de obra, construcción o acería, junto con metal caliente (HM) de alto horno (BF). Una vez que todo el acero se ha fundido, se agregan agentes formadores de escoria, como la piedra caliza. El O2 en el óxido de hierro y otras impurezas descarburan el HM quemando el exceso de C, formando acero. Para aumentar el contenido de O2 del calor, se agrega mineral de hierro al calor

El proceso es mucho más lento que el proceso del convertidor Bessemer y, por lo tanto, es más fácil de controlar y tomar muestras para evaluar la calidad. Preparar un calor generalmente toma alrededor de 8 a 9 horas para completar el acero. Como el proceso es lento, no es necesario quemar todo el C como en el proceso de Bessemer, pero el proceso se puede terminar en un punto determinado cuando se haya logrado el contenido de C deseado.

El horno se perfora de la misma manera que se perfora un BF, es decir, se perfora un orificio en el costado del hogar y sale el acero crudo. Una vez que se ha perforado todo el acero, se elimina la escoria. El acero en bruto se puede moldear en lingotes; este proceso se llama teeming, o se puede colar en una máquina de colada continua.

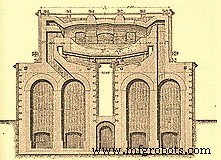

Los regeneradores son la característica distintiva del horno y consisten en chimeneas de ladrillo refractario llenas de ladrillos colocados de canto y dispuestos de manera que tengan un gran número de pequeños pasajes entre ellos. Los ladrillos absorben la mayor parte del calor de los gases residuales salientes y luego lo devuelven a los gases fríos entrantes para la combustión. La figura 3 muestra una sección transversal de un horno Siemens-Martin de 1895.

Fig. 3 Sección transversal del horno de Siemens-Martin

El proceso Siemens-Martin complementó más que reemplazó al proceso Bessemer. Es más lento y por lo tanto más fácil de controlar. También permitió la fusión y el refinado de grandes cantidades de chatarra de acero, lo que redujo aún más los costos de producción de acero y recicló un material de desecho que de otro modo sería problemático. Su peor inconveniente era el hecho de que fundir y refinar una carga lleva varias horas. Esto fue una ventaja a principios del siglo XX, ya que les dio tiempo a los químicos de la planta para analizar el acero y decidir cuánto tiempo más para refinarlo. Pero alrededor de 1975, los instrumentos electrónicos como los espectrofotómetros de absorción atómica habían hecho que el análisis del acero fuera mucho más fácil y rápido.

Acería en horno eléctrico

Hay dos tipos de hornos utilizados para la fabricación de acero eléctrico. Estos son (i) horno de arco eléctrico y (ii) horno de inducción. El desarrollo histórico de la fabricación de acero por estos dos hornos se da a continuación.

La tecnología de fabricación de acero EAF tiene más de cien años. Aunque De Laval había patentado un horno eléctrico para fundir y refinar hierro en 1892 y Heroult había demostrado la fusión por arco eléctrico de ferroaleaciones entre 1888 y 1892, el primer horno eléctrico industrial para la fabricación de acero no entró en funcionamiento hasta 1900. El desarrollo fue rápido y hubo un aumento de diez veces en la producción de 1910 a 1920, con más de 500.000 toneladas producidas en 1920, aunque esto representaba todavía solo un porcentaje muy pequeño de la producción mundial de acero de esa época.

Inicialmente, la fabricación de acero EAF se desarrolló para producir calidades especiales de acero utilizando formas sólidas de alimentación, como chatarra y ferroaleaciones. El material sólido se fundió en primer lugar a través de la fusión directa por arco, se refinó mediante la adición de los fundentes apropiados y se extrajo para su posterior procesamiento. Hasta hace solo unos treinta o treinta y cinco años, los tiempos de toque a toque de más de tres horas eran bastante comunes y el uso específico de energía a menudo superaba los 700 kWh/tonelada, casi el doble del requisito termodinámico. Durante gran parte del siglo XX, la fabricación de acero EAF se consideró un proceso costoso y lento, y solo adecuado para aceros especiales y de valor agregado. Desde la década de 1960, la tecnología ha experimentado un rápido desarrollo y se ha convertido en la segunda tecnología de fabricación de acero más grande detrás de la tecnología básica de fabricación de acero con oxígeno.

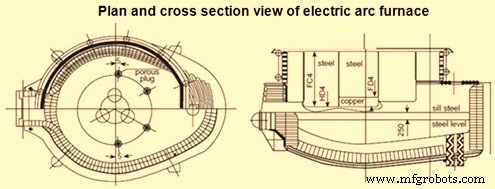

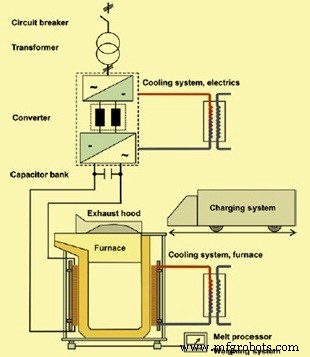

Los hornos eléctricos eléctricos son una parte central de la ruta de producción que es una alternativa a la ruta dominante BF-BOF. En la Fig. 4 se muestra una vista en planta y en sección transversal de un horno eléctrico de arco. Los hornos eléctricos de arco se utilizan para producir aceros C y aceros aleados principalmente mediante el reciclaje de chatarra ferrosa. En un EAF, la chatarra y/o las unidades de hierro fabricadas (como DRI, arrabio y carburo de hierro, etc.) se funden y convierten en acero de alta calidad mediante el uso de arcos eléctricos de alta potencia formados entre un cátodo y uno (para CC) o tres (para CA) ánodos. La chatarra es, con diferencia, el recurso más importante, ya que representa alrededor del 80 % de todas las materias primas de metal EAF a nivel mundial.

Fig. 4 Vista en planta y sección transversal del horno de arco eléctrico

El aumento de la producción y la tecnología EAF en todo el mundo se debe a las siguientes razones.

- La discontinuación del proceso OH como un proceso de fabricación de acero competitivo.

- El deseo de alejarse de los grandes costos operativos y de capital asociados con la fabricación integrada de acero a gran escala hacia mini plantas siderúrgicas más pequeñas y menos intensivas en capital.

- Una mejora muy rápida en la tecnología eléctrica, que reduce los costos de los equipos eléctricos a gran escala y también permite un control mucho mejor de los dispositivos eléctricos.

- La fácil disponibilidad de chatarra en muchos países combinada con una fuerte presión social hacia el reciclaje de metales.

- La creciente disponibilidad de fuentes alternativas de hierro, especialmente de los países en desarrollo.

- Uso de HM y oxicombustibles en los EAF.

- Una gran mejora en la operación, el control, la eficiencia y la calidad del producto de la tecnología de fabricación de acero basada en EAF.

El horno de inducción (IF) se utiliza para fundir metales ferrosos y no ferrosos. Produce su calor de forma limpia y sin combustión. Funciona según el principio de inducción electromagnética que fue descubierto por Michael Faraday.

En 1870, De Ferranti inició experimentos en Europa con hornos de inducción. El primer IF para fundir metales fue patentado por Edward Allen Colby en 1900. El primer acero fabricado en un IF en los Estados Unidos de América fue en 1907 en un horno Colby cerca de Filadelfia. El primer horno trifásico fue construido en Alemania en 1906 por Rochling-Rodenhauser. Though induction furnaces are being used since a long time, the production of mild steel by the IF is relatively a very recent phenomenon.

The development of flexible, constant power tracking, medium frequency induction power supplies has resulted in the widespread use of the batch melting methods. These power units incorporate heavy duty silicon controlled rectifiers that are able to generate both the frequency and the amperage needed for batch melting and are able to achieve electrical efficiency levels exceeding 97 %, a substantial improvement over the 85 % efficiency typical of induction power supplies of the 1970s. This new designs allow maximum utilization of furnace power throughout the melting cycle with good control of stirring. Schematics of a coreless induction furnace are shown in Fig 5.

Fig 5 Schematics of a coreless induction furnace

There are several types of IFs available, but all operate by utilizing a strong magnetic field created by passing of an electric current through a coil wrapped around the furnace. This electric current creates an electromagnetic field that passes through the refractory material and couples with the conductive metal charge inside the furnace. The magnetic field in turn creates a voltage across, and subsequently an electric current through the metal to be melted. The electrical resistance of the metal produces heat, which in turn melts the metal and helps it to reach the set point temperature.

IFs are made in a wide range of sizes. Since there is no contact between the charge and the energy carrier, IF is normally suited for the melting of steel, cast iron and non-ferrous metals, so long as a suitable lining material can be found. Products made with the IF melting by the industry include mild steel ingots/billets for structural purposes, stainless steel ingots/billets for making utensils, wire rods and wires, low alloy steel castings for engineering applications, stainless steel castings for heat and corrosion resistant components, and alloy steels for forging industry and grinding media.

In India the use of IFs started in mid-sixties. Imported medium frequency induction furnaces were used from mid-seventies. Induction melting furnaces in India were first installed to make stainless steel from imported stainless steel scrap. During the years 1981-82 some entrepreneurs, who were having small size induction furnaces making stainless steel, experimented in making mild steel from steel melting scrap and they succeeded. Due to this success, sudden growth has taken place in the early eighties to mid-nineties. During this period indigenous manufacture of the induction furnaces also started. Steel making through induction furnace emerged during this period as one of the key driver for steel production growth in the country and is presently accounting for a share of more than 32 % of the total steel production. Today, India is the largest producer of IFs as well as the largest producer of steel with the IF technology. Steel making by IFs has grown not only in terms of overall capacity but also in terms of sizes of furnaces. Today, IFs up to 40 tons capacity are in operation in the country.

Basic oxygen steelmaking

Basic oxygen steelmaking (BOS) is the process of making steel by blowing pure O2 in a liquid metal bath contained in a vessel which is known as basic oxygen furnace (BOF), LD converter, or simply converter.

The concept of BOS goes back to 1856 when Henry Bessemer patented a steelmaking process involving O2 blowing for decarbonizing liquid iron (UK Patent number 2207). At that time there was no method available to supply the quantity of O2 needed for the process. The commercial quantities of O2 were not available at all or were too expensive, and hence the invention of Bessemer remained only on paper and remained unused. The steelmaking by blowing pure O2 became practicable in 1928, when the company Linde succeeded in developing a method (the Linde-Fränkl process) for supplying pure O2 in large quantities. Due to the success of the Linde- Fränkl process, O2 also became very much cheaper, so that both preconditions (availability of large quantities as well as availability of cheap O2) for the introduction of the BOS process were fulfilled.

In both Europe and the USA, experiments with O2 were carried out repeatedly. Among those who worked with high purity O2 was Otto Lellep, but his concept of ‘blowing O2 vertically onto a bath of liquid iron’ proved unsuccessful. As per Hubert Hauttmann, who took part in Lellep’s experiments between 1936 and 1939 at the Gutehoffnungshütte, where he was employed at that time, the intention was to convert liquid iron by blowing in pure O2 through a nozzle in the base of the converter. The steel produced in this way was of miserable quality.

During the World War II, Engineers by names C. V. Schwartz of Germany, John Miles of Belgium, and Durrer Switzerland of and Heinrich Heilbrugge of Germany proposed their versions of O2 blown steelmaking, but only Durrer and Hellbrügge brought it to a level of mass scale production.

Carl Valerian Schwarz submitted a patent application in 1939 for blowing O2 into the bath at supersonic speed. But this method too was ‘not yet capable of producing usable steel’. Although the later Linz- Donawitz (LD) process had similarities with Schwarz’s patent, its typical features were different (for example ‘central, vertical blowing’). It was only due to the outbreak of World War II that the technology described in Schwarz’s patent did not lead initially to any practical applications. It was also at the end of the 1930s that Robert Durrer of Switzerland began experiments of his own.

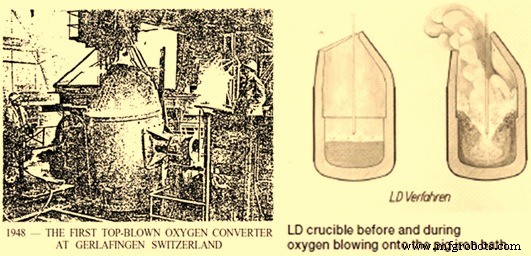

After the war, Heinrich Hellbrügge and Robert Durrer (Technical director of the Roll’schen Eisenwerke) began further experiments at Roll’schen Eisenwerke in the Swiss town of Gerlafingen. The photograph of the first top blown oxygen converter at Gerlafingen is shown at Fig 6.

Fig 6 First top blown oxygen converter at Gerlafingen and cross sectional views of oxygen converter

It was Durrer who laid down the basic theoretical principles and advised VÖEST to blow the O2 from above in a separate vessel, after a contact had been established between Gerlafingen and VÖEST for an industrial-scale technical cooperation. A series of experiments using a 2 ton experimental converter was started on 3rd June, 1949 on the premises of VÖEST. After the team in Linz had suffered several initial setbacks, a breakthrough was achieved as early as 25th June, 1949, when the O2 pressure was lowered and the tip of the blowing lance was moved farther away from the bath, so that the jet of O2 could not penetrate so far. With this breakthrough, steel was produced that could be rolled into sheet without problems. VÖEST’s experimental department examined this steel and was very positive in its observations. This was the moment when the LD converter steelmaking process was born. The experiments continued until several hundred heats of 2 ton had been produced, after which they were switched to a specially constructed 15 ton experimental converter erected in the open air. The first batch was produced on 2nd October, 1949. The new grade of steel was subjected to continuous metallurgical and other tests.

The key factor for this innovation was the movement of liquid bath. Until then it had been considered impossible to obtain sufficient bath movement without blowing the O2 in at a greater depth. But this movement was achieved in a highly satisfactory way by the formation of CO (carbon monoxide). The principle of ‘soft blowing’ also promoted FeO formation which in turn absorbed the oxidized impurities to form slag. This helped in the production of an excellent new grade of steel.

In addition to the Roll’schen Eisenwerke in Gerlafingen and VÖEST, Mannesmann AG in Duisburg-Huckingen and ÖAMG (i.e. Donawitz) also expressed interest in May 1949 in the O2 blowing process or at least O2 metallurgy in general. During the experiments in Linz and after a demonstration of the process, a precise division of labour was agreed on 17th June, 1949. VÖEST was to continue work with crude steel from Linz in a much larger refining vessel while Mannesmann was to experiment with O2 blowing of Thomas steel, Roll’schen Eisenwerke would investigate the use of O2 in the EAF and ÖAMG would conduct tests with O2 in a low-shaft pig iron furnace. The agreement obliged everyone concerned with this O2 metallurgy ‘not to issue any statement or pass on any information outside their own companies regarding details of O2 refining that came to their notice or conclusions they may have reached during the discussions in Linz on 17th June, 1949.

On the basis of the agreement, it soon became evident from experiments in Donawitz that the use of oxygen in shaft furnaces was valueless, whereupon the company began to explore different approaches. The process developed in Donawitz for the recovery of slag with high manganese content by blowing with O2 led to the awareness that only the use of a blowing process with pure O2 should be considered for the steel production expansion and rationalization plans in Donawitz. Following extensive investigation and successful development work on a 5 ton or 10 ton experimental setup, with oxygen supplied during the first tests from cylinders arranged in series, the company management decided to build a new steelworks, which would be ready for operation in two years. The Donawitz engineers initially named their process ‘SK’, from the German initials for ‘Oxygen Converter’. This term helped distinguish the activities of VÖEST and ÖAMG to a certain extent.

On 9 th December, 1949 the then managing director of VOEST Heinrich Richter-Brohm took a decision not without risk for the building of the first LD steelworks. Not long after this and after clarification of questions concerning production methods for harder grades of steel, it was decided to build an LD plant in Donawitz as well. The first patents for the process were applied for in 1950.

In the annual research and quality assurance report of 1951, it had been stated that ‘during the review year extensive research work was devoted to the LD steel grades, and a publication was issued. This type of steel is expected to possess great potential in terms of quality, and in particular will permit steel with a high-quality surface combined with good cold formability to be produced. This is especially important for thin sheet metal production, where until now good cold formability was only possible if certain surface flaws were accepted (killed steel grades). But steel with higher yield strength can also be produced extremely advantageously by the O2 refining process.

By 1951 it became possible in Linz to refine hot metal with pure O2 in steelmaking into an innovative, operationally reliable process for the production of bulk quality steel in Linz. Announcement of the new process was made for the first time in December 1951, at the conference ‘Steel Refining with Pure Oxygen’ of Austrian Society for Metallurgy in Leoben. At the conference Robert Durrer stated that the two metallurgical plants (Linz and Donawitz) had developed the concept of blowing high purity O2 onto domestic HM into a viable industrial process, and congratulated them on this great success. With this announcement Austria became the first country to produce steel on an industrial scale from HM by blowing pure O2. The cross section LD converter before and during O2 blowing in the liquid metal bath is shown in Fig 6.

On 27th November, 1952 the first converter was commissioned at LD Steelworks 1 in Linz which was a milestone in the steel production by the O2 blowing principle. On 5th January, 1953 this LD Steelworks, the first in the world, was officially opened. By 17th June, 1953, LD Steelworks 1 in Linz had already produced 100,000 tons of LD steel, and by early December 1953 the 250,000 metric tons of steel was produced. The second LD Steelworks went into operation on May 22, 1953 at the Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. The process, now developed to full operating maturity, exceeded all expectations in both the quality of the steel it produced and its economic viability. In 2015, 73.4 % of world steel was produced by BOF steel making.

Proceso de manufactura