Manejo de Metal Caliente en la Fabricación de Hierro en Alto Horno

Manipulación de metal caliente en la fabricación de hierro en altos hornos

El metal caliente (HM) se produce por la reducción de la carga de mineral descendente por los gases reductores ascendentes en un alto horno (BF). Es de naturaleza líquida y se recoge en el hogar del BF. Desde el hogar, el HM se extrae del grifo del BF después de un intervalo de tiempo. Normalmente, en BF grandes, se encuentran tasas de extracción de HM de 7 ton/min y velocidades de extracción de líquidos de 5 m/s, en orificios de extracción de 70 mm de diámetro y 3,5 m de largo. La tasa de roscado de HM está fuertemente influenciada por la condición del pozo y la longitud del pozo. En general, la temperatura del HM roscado varía en el rango de 1420 °C a 1480 °C.

El HM girado se maneja en las siguientes tres etapas.

- Manipulación del HM en la casa de colada, es decir, desde el pozo de colada hasta las cucharas de metal caliente

- Cucharas HM y su transporte

- Procesamiento de HM ya sea en la máquina de fundición de cerdo (PCM) para la producción de arrabio (PI) o en el taller de fundición de acero para fabricar acero.

- Capacidad de cucharas en toneladas

- Peso del HM a manipular

- Peso máximo permitido de cucharón

- Limitación de la altura del cucharón

- Diámetro límite de la cuchara

- Desde la línea central del muñón hasta la parte superior de la brida del revestimiento

- Línea central del muñón a la parte inferior del fondo

- Diámetro interior máximo de la cuchara en la parte superior

- Grosor de los ganchos para cucharones

- Diámetro de muñones

- Distancia entre las líneas centrales de los muñones y los ganchos de cuchara

- Plataforma final de vertido con barandilla. Es deseable tener piso refractario en la plataforma ya que el HM puede derramarse sobre el lugar.

- Plataforma final de descarga con barandilla. El conjunto de la rueda dentada del extremo de descarga, la transmisión por hilo, el impactador PI, la unidad de pulverización del vagón y el canal de descarga están montados en la plataforma.

- Pasillos con barandillas a lo largo de los lados de los hilos de PCM (con un pasillo central común en el caso de PCM de dos hilos).

- Escaleras/escaleras de mano con barandilla para llegar a las pasarelas en la palanca inferior y la plataforma final de descarga.

Desarrollo histórico del manejo de metales calientes

Durante el siglo XVII, el hierro líquido producido (generalmente alrededor de 450 kg por fundición) del horno de fabricación de hierro se extraía en una sola zanja o se vertía en moldes de arena para producir productos domésticos como ollas, sartenes, placas de cocina, etc. Como el BF la producción aumentó debido a muchas mejoras de diseño, la eliminación de productos líquidos (hierro y escoria) se convirtió en un problema. La producción de carbón vegetal BF había aumentado durante el período de una tonelada a 25 toneladas por día. Este tonelaje más alto no se podía manejar con dos lanzamientos por día a través de una sola zanja frente al orificio del grifo. La casa de fundición contenía un área para la fundición de hierro. La remoción de hierro consistió en una gran zanja llamada canal que se inclinaba hacia abajo desde el frente del horno hacia el piso de la casa de fundición lleno de arena. Luego se derramó en dos sistemas de corredores. Un corredor principal en cada sistema corría paralelo a la longitud de la casa de colada. A medida que este corredor se inclinaba cuesta abajo, se hicieron una serie de diques a intervalos regulares. En ángulo recto, antes de cada presa, se formaba en la arena un corredor más pequeño llamado "cerda". Luego, de esta cerda había numerosas cavidades llamadas "cerdos". Estos nombres se aplicaron porque este sistema parecía una línea de lechones amamantando a su madre. Había varias filas paralelas de cerdas y cerdos producidos al empujar formas de madera en forma de D en la arena húmeda del piso del galpón. Durante el lanzamiento, a medida que cada cerda y sus cerdos se llenaban con hierro líquido, el dique de arena en el corredor principal se rompía con una barra y el metal fundido corría cuesta abajo hacia la próxima cama de cerdas y cerdos. Había dos sistemas completos que permitían lanzar el BF con más frecuencia. Como un lado se llenó con hierro líquido, al otro lado se le quitaron los cerdos y se reformaron las camas.

El proceso de fundición de hierro en la década de 1880 no cambió mucho con respecto a las operaciones anteriores, pero los lechos de lechones eran más grandes y en 1909 se instaló un desnatador de escoria para quitar la escoria flotante del hierro a medida que fluía por el canal. En 1896, la instalación de un PCM inventado por EA Uehling supuso finalmente la eliminación total de la cama para cerdos en la fundición. A continuación, se introdujeron los cucharones revestidos de ladrillo con la parte superior abierta. Estas cucharas transportaban entre 10 y 100 toneladas de HM y requerían que el horno y la casa de colada se elevaran sobre el nivel del suelo para que las cucharas pudieran colocarse debajo del piso de la casa de colada. Aunque se eliminaron las camas de cerdo, se mantuvieron los canales y canales y se agregaron picos que van a los cucharones a la casa de fundición. En 1915, se utilizaron por primera vez los cucharones tipo torpedo. Estos cucharones montados en ferrocarril llevaban 90 toneladas, pero aumentaron a 150 toneladas en 1925.

Manipulación de metal caliente en la fundición

El canal principal, el canal de hierro, el canal de escoria, el canal basculante y otros se emplean en el piso de la fundición para transferir el HM extraído de las cucharas BF a HM. Las tareas principales del sistema de canales son la dispersión de la energía cinética de la corriente que sale del pozo de colada, la separación de la escoria del HM y la distribución del HM líquido en los recipientes de transporte.

Una vez que se perfora el pozo de colada, el hierro líquido y la escoria fluyen por una zanja profunda llamada canal HM. Un bloque de refractario, llamado "skimmer", se coloca a través y dentro del canal. El skimmer tiene una pequeña abertura debajo. El HM fluye a través de esta abertura del skimmer, sobre la 'presa de hierro, y baja por los 'corredores de hierro'. Dado que la escoria es menos densa que el hierro, flota sobre el hierro, baja por el canal, golpea el desnatador y se desvía hacia los corredores de escoria. El HM fluye hacia cucharones revestidos de refractario. El corredor basculante (conjunto de corredor prefabricado extraíble también conocido como corredor basculante) se usa generalmente para cambiar la dirección del HM a la segunda cuchara después del llenado de la primera cuchara, en lugar del corredor fijo convencional. La corredera basculante se fabrica en el exterior y se fija con un elemento de fijación temporal para facilitar su montaje y desmontaje para trabajos de mantenimiento.

La profundidad de la canaleta y los corredores debe ser lo suficientemente grande para acomodar el máximo flujo posible de material, lo que permite la presencia del revestimiento refractario.

Para evitar demoras en el trabajo de mantenimiento de la colada de la casa de colada, generalmente se adopta la práctica de la colada no drenable en la que se mantiene continuamente un cierto nivel de charco de metal entre dos intervalos de colada desde el pozo de colada hasta la placa del skimmer.

El sistema de canales normalmente está completamente cubierto y conectado al sistema de extracción de polvo de la casa de fundición, donde la longitud frontal (alrededor de 6 m) del canal principal está descubierta y el polvo se extrae por completo mediante una chimenea ubicada encima.

Los materiales refractarios apropiados se aplican a los canales respectivos en consideración de las condiciones operativas. Para mantener una transferencia HM estable y una durabilidad suficiente incluso en condiciones operativas severas de coeficientes de productividad relativamente altos o temperaturas de hierro relativamente altas, se utilizan materiales de canal óptimos para adaptarse a la operación del BF. Los requisitos generales de los materiales para la canaleta y el rodete HM son (i) facilidad de instalación (fluidez y tiempo de endurecimiento adecuados), (ii) resistencia a la corrosión (resistencia al ataque de escoria y FeO), (iii) resistencia a la abrasión, (iv) resistencia a la oxidación, y (v) resistencia al desconchado térmico. Generalmente, en la canaleta principal, se observan daños por desgaste local en la línea de escoria (la interfaz aire/escoria) y también en la línea de metal (la interfaz escoria/metal).

Los materiales utilizados para la aplicación normal para la larga vida útil del revestimiento de la cubeta son (i) refractarios con alto contenido de carburo de silicio en la línea de escoria para una excelente resistencia contra el ataque de la escoria, y (ii) material de espinela con menor contenido de carburo de silicio en la línea de metal para una excelente resistencia contra el ataque de FeO. Las reparaciones del canal BF se realizan mediante gunitado en húmedo. La reparación con gunitado es efectiva para lograr una mayor durabilidad de los canales, por lo que se puede optimizar el programa de mantenimiento de los canales. El material de gunitado se caracteriza generalmente por formar un revestimiento suficientemente denso con menos agua y ser adecuado para gunitar en caliente incluso inmediatamente después de drenar el HM residual de la cubeta.

Cucharones de metal caliente

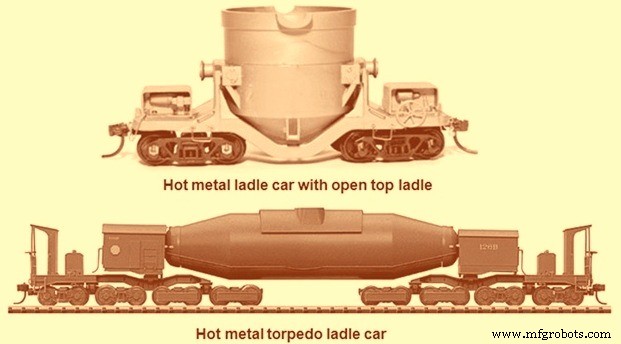

Las cucharas de HM son recipientes en los que se vierte HM para su transporte. Hay dos tipos de cucharones HM. Son (i) cuchara de tapa abierta y (ii) cuchara de torpedo.

Los cucharones HM están revestidos con ladrillo refractario para mantener el contenido líquido y proteger la cubierta exterior de acero. La volatilidad y la naturaleza erosiva de HM hacen que el monitoreo del revestimiento refractario de la cuchara de HM sea una función de mantenimiento vital. Las consecuencias de una ruptura son considerables, en términos de seguridad y costo.

Los cucharones con la parte superior abierta tienen el fondo abombado. Los parámetros importantes al especificar el cucharón HM de parte superior abierta son los siguientes.

Las capacidades habituales de los cucharones HM son de 50 cum, 100 cum y 140 cum. La cuchara open top se bascula con cabrestante basculante o puente grúa para su vaciado.

Los cucharones abiertos se montan en vagones cuchara HM que normalmente están diseñados para el transporte ferroviario de HM desde BF a PCM y talleres de fundición de acero. El vagón cuchara HM generalmente consta de (i) bastidor de cojinetes, (ii) vagones de ferrocarril, (iii) cuchara y (iv) acopladores automáticos. Del mismo modo, se montan cucharas de torpedo en los vagones de ferrocarril para su movimiento y están equipadas con enganches automáticos.

Los vagones cuchara de techo abierto HM se mueven a lo largo de las vías con la ayuda de equipos ferroviarios de tracción en un tren que consta de hasta 5 vagones cuchara. Los vagones cuchara torpedo se mueven normalmente de forma individual con la ayuda de equipos ferroviarios de tracción y, a veces, en formación de dos vagones cuchara. Los dos tipos de vagones cuchara se muestran en la Fig. 1.

Fig. 1 carros de cuchara de metal caliente

Los ladrillos que demuestran refractariedad, resistencia al choque térmico y estabilidad de volumen se utilizan para revestir las zonas de cuchara. Se utiliza una amplia gama de ladrillos refractarios para el revestimiento de las cucharas HM. Esta amplia gama incluye ladrillos de arcilla refractaria (contenido de alúmina del 37 %), ladrillos con alto contenido de alúmina (contenido de alúmina que oscila entre el 66 % y el 86 %) y ladrillos de carburo de silicio y alúmina. Cuando se utilizan ladrillos de carburo de silicio de alúmina, es necesario utilizar una capa de ladrillos aislantes para conservar el calor, ya que la conductividad térmica del carburo de silicio es mayor que la de otros refractarios. Para el revestimiento de cucharas de torpedo, normalmente el revestimiento se realiza con un concepto zonal con refractarios de línea de escoria, refractarios de plataforma de impacto y refractarios de techo que se seleccionan para adaptarse a los parámetros existentes en estas áreas. También el revestimiento de las cucharas HM se compone de revestimiento permanente y revestimiento de desgaste.

Los calcinables se utilizan en el surtidor, el marco del piso y como masas de reparación. Los moldeables refractarios unidos químicamente exhiben resistencia y densidad combinadas con estabilidad de volumen desde temperatura ambiente hasta temperaturas elevadas. Los monolíticos utilizados para el revestimiento incluyen mortero, mezcla para gunitar y mezcla para juntas.

Máquinas de fundición de cerdos

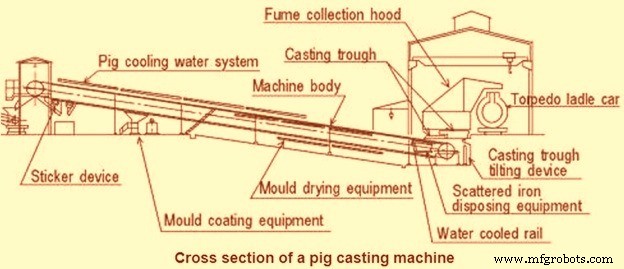

El HM producido en el BF, siempre que no se utilice directamente en la acería o fundición, se convierte en PI en el PCM. El HM se solidifica en el PCM en pequeños pedazos. El PI producido en PCM es en tamaños generalmente de 10 a 45 kg/pieza. Dichos tamaños pequeños de piezas de PI se producen en PCM al verter el HM en el molde que tiene pequeños bolsillos. Allí, el HM se solidifica enfriándolo con aire y luego con agua.

Los PCM están diseñados para verter HM desde cucharones abiertos o torpedos. Las cucharas de metal caliente con la parte superior abierta normalmente se inclinan con la ayuda de un cabrestante basculante. En el caso de la cuchara de torpedo, la disposición basculante de la cuchara se proporciona en el propio carro de la cuchara.

El HM extraído de la cuchara de HM se vierte en un canal de transferencia de metal de PCM para colarlo en el PI. La colada de transferencia de metal tiene una carcasa fabricada, que está revestida con refractario. Se mantiene una pendiente continua en el refractario para un flujo uniforme del HM desde el punto de recepción hasta el punto de descarga. La carcasa de la colada está anclada a la plataforma final de vertido.

Hay dos sistemas de fundición habituales, a saber, (i) cinta transportadora o PCM de tipo hebra, y (ii) PCM de tipo rueda. Los PCM de tipo hebra son las máquinas más populares para la fundición de HM en arrabio y se describen aquí.

El cuerpo del PCM consta de cuatro partes principales, a saber (i) cabezal de la máquina, (ii) cola de la máquina, (iii) rodillos y cadena de eslabones, y (iv) dispositivo para manipular adhesivos. El cabezal de la máquina tiene el sistema de conducción que se compone del conjunto de motor controlado por velocidad variable, reductor de engranajes y rueda dentada. En la máquina, se proporciona un dispositivo tensor de cola en el eje de la rueda dentada de cola para dar la tensión adecuada a la cadena de eslabones.

La hebra PCM es una cadena sin fin que lleva los moldes de cerdo. Los hilos se colocan con una inclinación. El nivel de inclinación se decide en función de la altura requerida para recibir el HM y para descargar el arrabio fundido en los carros planos. El HM se vierte en la canaleta de transferencia de metal de la PCM, a través de la cual se descarga el HM en los moldes móviles para su fundición. La tasa de vertido de HM y la tasa de absorción de HM por el PCM se igualan ajustando la tasa de inclinación de la cuchara y la velocidad de la cadena transportadora de la hebra de PCM.

El PCM tiene un conjunto de eslabones de cadena LH (mano izquierda) y RH (mano derecha). Los eslabones de la cadena están totalmente mecanizados. Estos eslabones de cadena son de acero fundido unidos entre sí a través de un eje hueco y un casquillo sobre el que puede correr el eslabón. Los casquillos replicables se ajustan a la fuerza al eslabón y luego se arrancan para evitar el movimiento de rotación entre el casquillo y el eslabón. Los eslabones de la cadena LH y RH están ensamblados en un eje hueco. En el orificio de la cadena hay un casquillo endurecido a través del cual pasa el eje hueco. Se proporciona una pestaña rectangular al casquillo endurecido, que se acopla con el alojamiento mecanizado provisto en el eslabón de la cadena. Esta disposición mantiene el movimiento relativo correcto entre los dientes de la rueda dentada y los eslabones de la cadena y minimiza el desgaste de los dientes de la rueda dentada.

Se proporcionan pasadores partidos en el eje hueco para evitar que se caigan de los eslabones de la cadena. Los eslabones de la cadena viajan sobre los rodillos fijados a la estructura tecnológica del PCM. Los rodillos están espaciados de manera que los eslabones de la cadena quedan siempre apoyados sobre los rodillos. En la vía ascendente los rodillos llevan la carga de la cadena y los moldes llenos de HM mientras que en la vía descendente los moldes se invierten y la cadena se apoya en los rodillos inferiores del otro lado. Los rodillos están provistos de un collar para evitar el descarrilamiento de la cadena. Los rodillos están montados en los soportes. Se proporcionan orificios en la placa base de los soportes para anclar el conjunto de rodillos a las pistas ascendentes y descendentes del PCM. Las tapas de los cojinetes de los rodillos están provistas de sellos para evitar la entrada de humedad y polvo atmosférico. También se proporcionan guardas de protección más allá de las tapas de los cojinetes, que actúan como una protección secundaria para el sistema.

Los moldes están anclados a la cadena en los eslabones LH y RH. La cadena debidamente provista de moldes forma el tren. Los eslabones de la cadena pasan a través del conjunto de ruedas dentadas en el extremo de descarga y en el extremo de vertido. La unidad de engranajes del motor impulsa el conjunto de ruedas dentadas en el extremo de descarga, mientras que el conjunto de ruedas dentadas en el extremo de vertido puede girar libremente sobre sus cojinetes. La transmisión del PCM está acoplada al conjunto de la rueda dentada de transmisión mediante un acoplamiento de engranajes. El accionamiento para el PCM consta de (i) un motor de inducción de jaula de ardilla de CA, (ii) un acoplamiento de pasador y buje entre el motor y la caja de engranajes, (iii) una caja de engranajes helicoidal para reducción de velocidad y (iv) un acoplamiento de engranajes entre el eje de salida de la caja de engranajes y el eje del conjunto de la rueda dentada impulsora. El conjunto de rueda dentada en el extremo de vertido está hecho para flotar para compensar la expansión de los eslabones de la cadena y para superar atascos debido a razones externas.

Se proporciona un dispositivo tensor de autorregulación en el conjunto de rueda dentada individual en el extremo de vertido. El dispositivo tensor consta de (i) un marco de base fabricado equipado con un riel deslizante, (ii) una carcasa de rodamiento con un asiento de guía que coincide con el riel deslizante del marco base y una horquilla para conectar la barra de tensión a través de pasadores, (iii) una barra de tensión que tiene un extremo para conectar a la carcasa del rodamiento a través de un pasador y el otro extremo roscado para ajustar la tensión del resorte, (iv) resortes de compresión y (v) tuerca para adaptarse a la rosca de la barra de tensión.

Se proporciona un canal de derrames debajo de la pista ascendente del torón en el lugar donde se descarga HM desde el canal de transferencia de metal al molde PI. El HM derramado en esta ubicación debido a la falta de coincidencia de la tasa de flujo de metal y la tasa de absorción de HM por PCM, cae en el conducto de derrames.

Se proporciona un dispositivo de golpeteo PI en el conjunto de la rueda dentada del extremo de descarga para una descarga rápida del hierro PI del molde. El golpeador PI tiene un mecanismo de leva y seguidor para la caída libre del golpeador sobre el PI fundido. El dispositivo de detonación PI consiste principalmente en un disco de leva instalado en el eje de transmisión del conjunto de la rueda dentada del extremo de descarga. El perfil de la leva se adapta a los dientes de la rueda dentada para un posicionamiento preciso del golpeador y una repetibilidad del 100 % de los puntos de percusión. La leva acciona un mecanismo de palanca. Se proporciona un rodillo que se mueve sobre el eje en el extremo de la palanca que entra en contacto con la leva. El otro extremo de la leva está conectado al eje del dispositivo golpeador. El brazo golpeador tiene un extremo ajustado al eje del dispositivo golpeador de arrabio y el otro extremo tiene un disco golpeador. Se proporcionan resortes en el brazo de la aldaba para absorber el impacto del aldaba por encima del límite de tolerancia.

Un dispositivo PI que consta de una cadena suspendida a la estructura tecnológica se coloca frente al conjunto de la rueda dentada del extremo de descarga. El propósito del dispositivo de impacto es absorber el impacto de las piezas de arrabio que caen de los moldes en el extremo de descarga. Las piezas de PI expulsadas/desalojadas en el extremo de descarga pierden la energía cinética en la cadena de impacto y caen sobre el conducto de descarga. Se coloca un conducto de descarga debajo de la rueda dentada del extremo de descarga para transferir las piezas de PI a los vagones planos. Se proporciona un colchón de arena en el extremo receptor de PI del conducto de descarga para absorber el impacto de las piezas de PI que caen. El ángulo del conducto de descarga se selecciona en torno a 45 grados con respecto a la vertical para facilitar el transporte/deslizamiento de las piezas de PI. El lecho del conducto de descarga está hecho de sección de riel, lo que brinda una larga vida útil y ofrece una fuerza de fricción mínima a las piezas deslizantes del PI. El conducto de descarga está anclado a la estructura tecnológica del cordón PCM.

PCM descarga el PI en vagones planos que se trasladan con la ayuda de un cabrestante al área de PI para el almacenamiento y envío del PI.

Se coloca un grizzly debajo de la pista de retorno del hilo PCM para evitar que las pegatinas caigan al suelo. El primer punto de terminación está antes de la unidad de proyección de cal y el segundo a aproximadamente un metro sobre el nivel del suelo cerca del final de la cola. Se proporciona una rampa en el primer punto de terminación para la recolección de calcomanías a nivel del suelo. El grizzly está anclado a la estructura tecnológica de PCM y se proporciona un espacio libre adecuado entre el grizzly y los moldes móviles de modo que las pegatinas no puedan afianzarse entre ellos.

Se proporciona un canal de agua debajo de los moldes PI en la pista ascendente para recoger el exceso de agua de refrigeración. El canal está conectado a la tubería de agua de retorno que descarga el agua a la zanja de agua de retorno que normalmente corre bajo tierra y al tanque de agua circulante.

Se proporcionan moldes metálicos en PCM para la fundición de PI. El molde tiene cavidades para dividir las piezas fundidas en 3 o 4 partes. El molde está diseñado con diferentes espesores de sección para mantener una transferencia de calor óptima durante la campaña de fundición. Se proporcionan dos números de soportes de soporte en un molde en extremos opuestos para anclar el molde a la cadena LH y RH de PCM. Los soportes de soporte se mantienen inclinados para que coincidan con la inclinación de la hebra de PCM, de modo que la superficie del molde permanezca horizontal. Los moldes anclados a la cadena PCM forman el tren. Para evitar el derrame de metal durante el vertido de HM en los moldes, se requiere que los moldes estén entrelazados entre sí. Por lo tanto, los moldes están diseñados con enclavamientos gemelos. Cuando el HM se vierte en los moldes, puede derramarse entre las superficies de coincidencia delantera y trasera del par de moldes. Para evitar tal derrame, el lado posterior del molde tiene forma de prisma con una superficie inferior ahusada inversamente. El lado frontal del molde está hecho con una nariz ascendente. El lado frontal del molde trasero se acopla con la superficie inferior ahusada inversa con el molde delantero haciendo un enclavamiento perfecto. Cuando se llenan los moldes, el HM puede filtrarse por cualquiera de los lados de los moldes, donde se proporcionan los soportes de anclaje. Para evitar esta fuga, se proporcionan nervaduras en los moldes y curvaturas a ambos lados. Las nervaduras de los moldes anterior y posterior se entrelazan entre sí. Se proporcionan muescas de desbordamiento en la parte trasera del molde. Estas muescas limitan el nivel de llenado del molde, el exceso de HM cae en cascada al molde aguas abajo.

Los moldes son consumibles operativos para PCM. La vida del molde depende de la consistencia y el llenado uniforme del molde durante la campaña de fundición. En una campaña de vaciado, si todos los huecos/bolsillos/cavidades del molde no se llenan con el HM y los moldes con huecos/cavidades se desplazan hacia arriba, el agua se llena en los huecos/bolsillos/cavidades vacíos en la etapa de enfriamiento del agua. soporte, lo que provoca choques térmicos y puede provocar el agrietamiento de los moldes.

Para evitar que el PI se pegue a los moldes, los moldes se recubren con polvo de cal. El recubrimiento con cal se realiza mediante la pulverización de lechada de cal en el interior de los moldes durante su paso de retorno. La cal en polvo se apaga antes de descargarla en el tanque de preparación de lechada de cal. El apagado de la cal se realiza en un clasificador. El propósito de proporcionar un clasificador es remover la arenilla continuamente del polvo de cal y preparar la cal apagada para su transferencia a la unidad de preparación de lechada de cal. La unidad de preparación de lechada de cal es un tanque de acero provisto de un impulsor, accionado por una unidad de motorreductor. La agitación mecánica continua produce una suspensión uniforme de lechada de cal, que se bombea a la unidad rociadora de lechada de cal. También se proporciona un puerto en este tanque para recibir la lechada de cal de retorno de la unidad rociadora. Se proporcionan bombas de lodo para transferir la lechada de cal desde el tanque de preparación de lechada de cal al tanque de salpicadura. La capacidad de la bomba de lodo se selecciona de modo que pueda circular aproximadamente tres veces el volumen de lodo requerido para recubrir el molde. La cantidad sobrante se devuelve a la unidad de preparación de leche de cal. La circulación continua de lechada de cal entre la unidad de preparación de lechada de cal y la unidad de rociado ayuda a obtener una suspensión uniforme de lechada de cal tanto en la unidad de preparación de lechada de cal como en la unidad de rociado de cal y también evita la sedimentación en cualquier lugar.

La unidad de rociado de lechada de cal funciona según el principio de sacar la lechada de cal, mediante la rotación continua de un impulsor de paletas parcialmente sumergido en la lechada de cal. Para ello, en el cuerpo fabricado del grupo rociador de lechada de cal se alojan dos discos montados sobre un eje. En la periferia del disco se encuentran las palas. La velocidad del disco se ajusta de manera que se logren velocidades de salpicadura adecuadas para el tiempo de recubrimiento de las cavidades de los moldes. La ubicación de la unidad de rociado se selecciona de manera que el molde de retorno permanezca a la temperatura adecuada para que la cal se adhiera inmediatamente a él y que el molde revestido no retenga agua cuando el molde llegue al final del vertido. En algunos diseños de PCM, se proporciona una instalación de secado de moldes para secar la lechada de cal en el molde. Se proporcionan sellos de prensaestopas en los puntos de salida del cuerpo del rociador para evitar fugas de lechada de cal en estos lugares. El eje de paletas está soportado sobre cojinetes antifricción y está acoplado a una unidad de caja de engranajes del motor a través de un acoplamiento tipo buje y pasador. Para fines de limpieza y mantenimiento, se proporciona una boca de inspección en el extremo inferior del tanque del rociador. Se proporcionan puertos en el cuerpo del rociador para la entrada de lechada de cal y para el flujo de salida de la lechada de cal hacia la línea de retorno de la unidad de preparación de lechada de cal. En la unidad de preparación de lechada de cal y en la unidad de rociado se proporcionan tuberías de interconexión y accesorios de tubería para hacer tuberías principales circulares. Se proporciona una rejilla en la parte superior de la unidad de rociado para evitar que se caiga la etiqueta en el tanque.

La solidificación de HM se logra en dos etapas, la primera etapa es enfriamiento por aire natural y la segunda etapa es enfriamiento directo con agua. La duración del enfriamiento por aire se selecciona de tal manera que la superficie superior del HM fundido alcance un estado plástico para que el rociado de agua para el enfriamiento rápido pueda comenzar sin ninguna explosión. La eficiencia del sistema de refrigeración por agua es un factor vital, que gobierna la temperatura de las piezas de PI descargadas del PCM. Los tipos convencionales de boquillas que se utilizan para rociar agua sobre el PI tienen el inconveniente de que las boquillas se obstruyen debido a que inevitablemente las partículas de polvo, carbón o cal se mezclan con el agua de refrigeración. El diseño del sistema de rociado de agua debe ser tal que supere los problemas a los que se enfrentan los sistemas de rociado convencionales. Normalmente, el rociado de agua se realiza a través de los orificios aflautados que se encuentran en la parte superior del conducto de agua. Se proporciona un rotor especialmente diseñado para ajustar el flujo de agua que tiene una función de autolimpieza incorporada. Se proporcionan dos o tres circuitos de agua pulverizada para evitar caídas de presión en las tuberías de agua de refrigeración. Las tuberías de agua están suspendidas de la estructura tecnológica de PCM. Se proporcionan boquillas de gran tamaño para la inundación del conducto de derrames. También se proporcionan boquillas de aspersión de gran tamaño en el extremo de descarga para enfriar el PI descargado (en los vagones planos).

Se proporcionan conexiones regulares de tubería en la unidad de preparación de lechada de cal para preparar lechada de cal. El distribuidor de agua se encuentra cerca de la plataforma final de vertido. La entrada del distribuidor recibe agua de la bomba de circulación de PCM instalada en la caseta de bombas ubicada cerca/sobre el tanque de agua de retorno subterráneo. El distribuidor de agua tiene dos salidas principales, la primera para enfriamiento de agua del molde/PI y la segunda para rociado de vagones. Es deseable una conexión de agua directa desde el suministro central de agua de BF para la unidad de preparación de leche de cal y para los puntos de grifos de agua de mantenimiento.

El PCM se apoya en una estructura tecnológica. Para facilitar la operación y el mantenimiento, se proporcionan las siguientes plataformas tecnológicas, pasarelas, escaleras/escaleras e instalaciones para el manejo de materiales.

Las especificaciones típicas para las diferentes capacidades de las máquinas coladoras de cerdos se dan en la Pestaña 1.

| Tab 1 Especificaciones típicas de las máquinas de fundición de cerdos | |||||

| Capacidad máxima | Longitud de la máquina | Propuesta de enlace | Paso del molde | Velocidad | Inclinación |

| (t/h) | (m) | (mm) | (mm) | (m/min) | grados |

| 100 | 30 – 40 | 300 – 400 | 5-15 | 5-15 | |

| 150 | 40 – 50 | 400 – 450 | |||

| 200 | 50 – 60 | 450 – 600 | |||

| 250 | 60 – 70 | 600 – 720 | |||

| 300 | Más de 70 | 600 – 720 | |||

En la Fig. 2 se muestra una vista típica de la sección transversal de una máquina de fundición de cerdos.

Fig. 2 Vista típica de la sección transversal de una máquina de fundición de cerdos

Proceso de manufactura

- Generación y uso de gas de alto horno

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Uso de coque de nuez en un alto horno

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Revestimiento refractario de alto horno

- Uso de Pellets de Mineral de Hierro en Carga de Alto Horno

- Alto Horno y su Diseño

- Métodos para apagar un alto horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono