Laminación de acero en Hot Strip Mill

Laminación de acero en laminación de bandas en caliente

Los laminadores de bandas en caliente en la actualidad son laminadores de bandas en caliente convencionales o laminadores de bandas para laminar planchones delgados. La función principal del laminador de bandas en caliente convencional (HSM) es recalentar el acero semiacabado. planchones (laminados o de colada continua) a las temperaturas de laminación y luego laminarlos más delgados y largos a través de una serie de trenes de laminación accionados por grandes motores y finalmente enrollando la lámina de acero alargada para su fácil manejo y transporte. diámetro interior de 750 mm en las bobinadoras, con un diámetro exterior de hasta 2400 mm y con las limitaciones de peso de la bobina de hasta 220 kg por cm de ancho El laminador de bandas en caliente suministra bobinas para las unidades de laminación en frío, cizallado y corte de bandas como así como un producto terminado para su envío directamente a los clientes. La mayor parte del material se transporta fuera del área del molino mediante un sistema automatizado de manejo de bobinas al pasillo de almacenamiento.

Los atributos impartidos a la tira por el laminador de tiras laminadas en caliente incluyen la calidad de la superficie, el espesor, el ancho y el control de planitud, así como el perfil de la tira.

El laminado de planchones de acero en laminador de bandas en caliente consta de varios subprocesos y al final de ellos se produce el producto final "bobina laminada en caliente". Los principales subprocesos son (i) calentamiento de planchones de acero en el horno de recalentamiento, (ii) decapado del planchón calentado y su encolado en prensa encoladora, (iii) laminado en desbaste y decapado secundario, (iv) laminado en el tren de acabado, (v) controlar el enfriamiento de la banda laminada en caliente y (vi) enrollar la banda laminada.

Recalentamiento de la losa

El horno de recalentamiento es fundamental para el laminador de bandas en caliente. Los laminadores de bandas en caliente modernos están equipados con hornos de recalentamiento de viga móvil de última generación que han reemplazado y superado a los antiguos hornos de recalentamiento de tipo empujador. Estos hornos de recalentamiento están clasificados nominalmente para producir planchones calentados en el rango de 250 toneladas por hora a 300 toneladas por hora con una capacidad de producción de hasta un 25 % adicional a su producción nominal con cierto sacrificio en la uniformidad de la temperatura del planchón. El horno necesita alrededor de 350.000 kcal de gas combustible por tonelada de planchón para calentar el planchón desde temperatura ambiente hasta un rango de temperatura de 1100 °C a 1250 °C. Los planchones inspeccionados según el programa de laminación se colocan uno a la vez en el mesa de rodillos de carga del horno en el patio de losas y colocada frente a la puerta de carga en el horno de recalentamiento. Cuando hay espacio disponible en el horno, los brazos empujadores empujan la losa dentro del horno. Una vez dentro, las losas se sostienen alrededor de 2,5 m por encima del piso del horno mediante tuberías recubiertas de refractario enfriadas con agua llamadas "patines". Para minimizar los puntos fríos ('marcas de patinaje') que quedan en las losas, el espaciado de los patines cambia en algunos diseños de los hornos de recalentamiento alrededor de dos tercios del recorrido del horno. Dos conjuntos independientes de patines, uno fijo y otro ambulante, se turnan para sostener la losa a medida que avanza a través del horno mediante una subestructura masiva energizada por un par de grandes cilindros hidráulicos. Según el diseño del horno, el interior del horno se divide en varias zonas (de cinco a diez) para el control de la temperatura. Las zonas de precalentamiento y calentamiento queman una mezcla de gas combustible y aire de combustión precalentado con los quemadores en el techo y en las paredes laterales del horno, tanto arriba como debajo de los patines, para calentar la losa casi a su temperatura de descarga.

La mayor parte del precalentamiento de la losa de acero se logra mediante los gases de escape calientes que pasan por las losas en su camino hacia los recuperadores. Cualquier calor que quede en los gases de escape precalienta el aire de combustión entrante a alrededor de 500 °C a 550 °C en los recuperadores. En la zona de calentamiento, el acero se calienta principalmente por radiación de las paredes calientes del horno. En la zona de remojo, los tamaños y ubicaciones de los quemadores son tales que mantienen una temperatura uniforme dentro de las zonas para equilibrar cualquier punto frío en las losas.

Los divisores refractarios ayudan a distinguir físicamente las zonas, y los sensores de temperatura de termopar en todo el horno interactúan con los sistemas de control automático del quemador para mantener las temperaturas objetivo en cada zona. Modelos informáticos complejos calculan la temperatura de salida del tren de desbaste objetivo para obtener una temperatura objetivo de descarga del horno. Al estimar el perfil de temperatura a través del espesor de cada planchón en el horno de forma continua, la computadora ayuda al operador a seleccionar la tasa de producción y los puntos de ajuste de zona que maximizan la producción de planchones de acero calentados uniformemente a la temperatura deseada lo más cerca posible. . Una vez que comienza el proceso de laminación, cuando el acero sale del tren de desbaste, su temperatura se retroalimenta al horno, actualizando los modelos de computadora e informando al operador del horno sobre la uniformidad de la temperatura.

Cuando la losa llega a la 'puerta de descarga' en el extremo de salida del horno, y la computadora ha determinado que la losa se ha calentado lo suficiente, la puerta se abre y los brazos del extractor llegan debajo de la losa, levántela del patín. soportes, y sacarlo del horno. El horno de recalentamiento tiene normalmente dos extractores. Estos extractores pueden actuar independientemente uno de otro para retirar losas de doble carga de una en una o en combinación para extraer las losas más largas. El planchón caliente se coloca en la mesa de rodillos de entrada que lo lleva al tren de desbaste a través de un descascarillador.

Desincrustación y dimensionamiento de losa

El descascarillado del planchón calentado es imprescindible en el laminador de bandas en caliente para lograr una buena calidad superficial de la banda laminada en caliente. El funcionamiento del descalcificador debe optimizarse para garantizar la máxima eliminación de incrustaciones y, por lo tanto, una limpieza mejorada con un enfriamiento mínimo de la losa calentada.

Después de salir del horno de recalentamiento, la losa pasa a una velocidad que oscila entre 0,15 m/seg y 2,0 m/seg a través de una unidad de descascarillado, un recinto que emplea dos pares de cabezales de pulverización. Estos cabezales de rociado tienen un diseño simple y fácil de mantener y rocían agua a alta presión (presión de agua de hasta 400 kg/cm2) sobre la losa para eliminar la capa de hierro oxidado que se forma en la superficie de la losa en la atmósfera rica en oxígeno de el horno de recalentamiento. Estos cabezales suelen estar equipados con boquillas avanzadas para rociar agua de manera efectiva. El descalcificador normalmente tiene un diseño cerrado para evitar que el agua se escape y hay un flujo de agua optimizado dentro del descalcificador. El consumo de agua para la descalcificación oscila entre 200 cum/h y 700 cum/h.

Los modernos laminadores de bandas en caliente están equipados con una prensa de dimensionamiento en lugar de una bordeadora. La ventaja tecnológica esencial de la prensa de encolado es que, además de dar como resultado una gran reducción de ancho (hasta 350 mm) en una sola pasada, produce claramente mejores resultados mediante el conformado de la losa a través de su centro. La prensa de encolado de planchones produce “huesos de perro” más planos, lo que reduce el esparcimiento y aumenta la eficiencia del encolado. La prensa de encolado ofrece la clara ventaja de una mayor flexibilidad en la producción de tiras en caliente. La reducción del ancho en el paso de la prensa de dimensionamiento permite estandarizar el número de tamaños en la colada continua a unos pocos anchos, lo que a su vez ayuda a mejorar la productividad en la máquina de colada continua. Un modo especial de carrera corta en el extremo superior e inferior de la losa da como resultado menos pérdidas de cultivo y un mayor rendimiento.

Molino de desbaste y decapado secundario

En el laminador semicontinuo de bandas en caliente, el laminador de desbaste consta normalmente de una o dos cajas de desbaste en las que el planchón se lamina en caliente de forma reversible. La losa se lamina en un tren de desbaste 5 o 7 veces repetidamente para alcanzar el espesor mínimo requerido de alrededor de 30 mm. El molino de desbaste también contiene rodillos bordeadores que se utilizan para laminar el borde de la losa y centrarlo.

El laminador de bandas en caliente puede ser un laminador de alto rendimiento o un laminador compacto. La diferencia entre los dos tipos de molinos es la caja de bobinas que, en los trenes de laminación en caliente compactos, se instala entre el tren de desbaste y el de acabado. Iguala las temperaturas de la barra de transferencia de modo que con tan solo seis soportes de acabado se pueden lograr calibres finales de 1,2 mm. El grosor de la barra de transferencia que puede manejar la caja de bobinas suele oscilar entre 20 mm y 40 mm y la velocidad de bobinado es de alrededor de 5,5 m/seg. La capacidad de producción de un laminador en caliente compacto normalmente está en el rango de 3,5 millones de toneladas por año, mientras que los laminadores de alto rendimiento pueden alcanzar hasta aprox. 5,5 millones de toneladas al año.

El alto rendimiento del HSM requiere un número mínimo de pasadas en el tren de desbaste, lo que es de particular importancia para el HSM semicontinuo. Esto significa una alta reducción por pasada, que solo es posible con un excelente comportamiento de mordida del rodillo. Es bien sabido que la mordida de los rodillos mejora con un menor contenido de carburo y una menor dureza de la superficie de trabajo de los rodillos de trabajo.

En un HSM continuo, el laminador de desbaste generalmente se compone de seis soportes de laminación independientes, los últimos cuatro o cinco de los cuales incorporan pequeños laminadores verticales llamados canteadoras. Las losas calentadas se laminan a través de un soporte a la vez para producir las denominadas barras de transferencia adecuadas para el laminado de acabado. Las boquillas de chorro de agua a alta presión limpian el hierro oxidado o incrustaciones de la superficie a lo largo del camino. A medida que la barra de transferencia sale de la última caja de laminación de desbaste, se estima el espesor del borde delantero de la barra. De manera similar, un pirómetro mide el perfil de temperatura de la barra desde la cabeza hasta la cola y una cámara especial fotografía ambos extremos. Según el calibre, el ancho y el grado del producto que se va a laminar, la temperatura promedio de la barra cuando sale del último tren de desbaste normalmente oscila entre 1050 °C y 1150 °C. Estos datos se recopilan antes del laminado final.

Cada uno de los últimos cuatro o cinco molinos de desbaste incorporan bordeadoras para controlar el ancho. Los laminadores de desbaste individuales están cada vez más separados para acomodar el alargamiento de las barras de transferencia a medida que se laminan cada vez más y más delgadas. A las temperaturas muy altas a las que se lamina el acero en el tren de desbaste, es muy plástico y "fluye" con facilidad. En consecuencia, a medida que se reduce la losa, la barra tiende a extenderse a lo ancho en sus extremos. Los canteadores sirven para mantener un ancho uniforme a lo largo de la barra.

Los requisitos de la planta de desbaste con respecto a las propiedades del rodillo de trabajo para las cajas de desbaste se resumen a continuación.

- Alta mordida del rodillo basada en un alto coeficiente de fricción, lo que permite grandes reducciones por pasada sin vibraciones ni deslizamientos y, en consecuencia, un mayor rendimiento con una menor pérdida de calor del producto.

- Alta resistencia del material de la carcasa contra el desgaste, la fatiga térmica y la oxidación/corrosión, lo que da como resultado un desgaste bajo y homogéneo que permite campañas de rodadura más prolongadas y tiempos de inactividad reducidos.

- Alta resistencia al calor y al agrietamiento por fuego, lo que representa una red suave y diminuta de agrietamiento por fuego que evita los grandes daños causados por las paradas del molino.

- Calidad perfecta de la superficie del rollo en tiradas largas, que se relaciona con que no se pelan, no se forman bandas ni se microdescascaran durante una campaña.

- Alta seguridad contra fallas de rodillos generadas por cualquier tipo de condiciones de operación, incluyendo incidentes en el molino, altas cargas térmicas y mecánicas, etc.

Debido a que un extremo de cabeza cuadrado es fundamental para roscar correctamente las fresas de acabado y las bobinadoras, y debido a que una cola desnivelada puede magullar las superficies de los rodillos de trabajo o causar problemas de roscado para el siguiente proceso de producción, los extremos de cabeza y cola de casi todos los barra de transferencia se cortan con un par de grandes tambores de acero, cada uno con una hoja de corte que se extiende a lo largo de su longitud. Con la barra arrastrándose a lo largo de la mesa de rodillos a unos 30 m/min, los sensores detectan su posición y velocidad para cronometrar los tambores de corte y optimizar la cantidad cosechada; dado que las barras de transferencia tienen un grosor de alrededor de 30 mm, cada corte adicional significa pérdidas de corte bastante caras.

Entre la cizalla de cultivo y la primera caja de laminación del molino de acabado normalmente hay un segundo descascarillador, cuya tarea es la eliminación final de las cascarillas. Los rocíos de agua por encima y por debajo de la barra de transferencia a una presión de alrededor de 200 kg/cm2 rompen las incrustaciones que se han vuelto a formar (incrustaciones secundarias), así como cualquier incrustación que haya persistido a través de operaciones de desincrustación anteriores. El ajuste de nivel de los cabezales de aspersión superiores y los canales de recolección de agua permite una adaptación óptima de la barra de transferencia que se está manipulando. Debido a la disposición especial de las boquillas, se minimizan los diferentes grados de enfriamiento en la parte superior e inferior de la barra de transferencia.

Después de la descalcificación secundaria, la barra se pellizca con un par de rodillos accionados neumáticamente para aflojar mecánicamente cualquier resto de sarro que, a medida que se enfrían las temperaturas de procesamiento, se vuelve cada vez más pegajoso y vuelve cada vez más lentamente a las superficies de la capa aún roja. acero caliente.

Molino de acabado

El laminador de acabado de HSM suele tener de cinco a siete soportes de rodillos de acabado, que reducen el grosor de la barra de transferencia hasta el calibre requerido. La velocidad de laminación se establece para permitir que la última caja realice la reducción final a la temperatura de acabado, entre 820°C y 900°C, para lograr ciertas propiedades mecánicas en la banda laminada en caliente. Los trenes de acabado hacen rodar la barra de transferencia en tándem, lo que significa que cada barra pasa por todas las cajas de acabado a la vez. El acero caliente es bastante frágil a medida que se lamina y la tensión entre los soportes del tren de acabado debe controlarse de cerca a niveles muy bajos para evitar estirar o rasgar la tira.

Los ajustes se hacen según sea necesario para asegurar que la tira se enhebre correctamente a través de cada uno de los molinos sin enrollarse, doblarse o estirarse y romperse. La posición de cada rollo se retroalimenta al sofisticado sistema de automatización de la planta de acabado que, junto con la información de las celdas de carga que monitorean la fuerza de laminación y del medidor de rayos X que mide el espesor final de la tira, trabajan para ajustar suavemente las distancias entre los rodillos y las velocidades para mantener estable el laminado de fleje al espesor necesario a pesar de las variaciones de temperatura presentes en cada barra.

Una vez que la barra se enrosca entre cada par de molinos sucesivos, un enlazador engancha la tira para monitorear la tensión entre los soportes. Las lanzaderas dispuestas entre los soportes de acabado del HSM garantizan un control correcto del flujo másico y, por lo tanto, contribuyen al laminado estable de la tira terminada hasta el espesor final de la tira. Las lanzaderas son accionadas por cilindros hidráulicos.

Para el laminado de la tira ultrafina, se utilizan lanzaderas con medición de tensión diferencial para detectar las diferencias de tensión de la tira entre los lados de accionamiento y del operador que pueden eliminarse girando el juego de rodillos superior. Las diferencias de tensión menores contribuyen a un desenroscado confiable y ayudan a prevenir choques en la parte trasera.

La función del tensiómetro looper es medir la distribución de las tensiones de tracción a lo ancho de la tira, lo que representa un requisito previo esencial para el control automático de la planitud en línea. Preferentemente, se dispone un tensiómetro entre los dos últimos soportes.

Las instalaciones entre stands son de vital importancia para la producción de bandas laminadas en caliente con la mejor calidad superficial. El equipo importante incluye (i) guías de entrada y salida, (ii) sistema de enfriamiento de los rodillos de trabajo, (iii) dispositivo antidesprendimiento, (iv) sistema de lubricación de espacios entre los rodillos y (v) sistemas de enfriamiento y desincrustación entre soportes. La estrecha interacción de todas estas instalaciones es imprescindible para lograr un resultado óptimo. La protección lateral con ajuste de ancho hidráulico garantiza un posicionamiento exacto en un tiempo mínimo. Las áreas de guía de la tira están diseñadas para que todas las piezas de desgaste puedan reemplazarse rápidamente. La eficiencia de enfriamiento se mejora mediante la selección y disposición optimizadas de las boquillas.

La combinación del enfriamiento del espacio entre rodillos, la lubricación del espacio entre rodillos y los sistemas mejorados de enfriamiento del lado de salida reducen la temperatura del rodillo. Esto da como resultado una capa de óxido más delgada en la superficie del rodillo con menos descamación del rodillo de trabajo como consecuencia. La lubricación dentro del espacio entre rodillos minimiza la fricción, lo que permite una reducción de la fuerza de rodadura del 20 % al 30 %. De esta forma es posible redistribuir la fuerza de laminación para optimizar el programa de pasadas y espesores finales de banda más delgados. Sumado a esto, se evitan las vibraciones en el soporte, lo que conduce a una mayor vida útil de los rodillos.

A medida que se enfría el material, tiene lugar una profunda transformación metalúrgica en la estructura cristalina, que, dependiendo de la química específica del material, suele estar entre 800 °C y 850 °C. Además, las propiedades mecánicas del producto final responden hasta cierto punto a la temperatura específica a la que se toma la última pasada de reducción.

En consecuencia, se especifica una temperatura de acabado para cada producto y la automatización del molino ajusta la velocidad del primer soporte del molino de acabado en función de su temperatura y la medida en que se espera que la barra se enfríe a medida que pasa por cada soporte, a fin de permitir la tira que sale de los soportes de acabado para alcanzar la temperatura objetivo. La última operación de trabajo en caliente generalmente se lleva a cabo por encima de la temperatura crítica superior de 787,8 °C, lo que permite que el acero laminado pase por una transformación de fase una vez terminado todo el trabajo en caliente. Esto produce un grano uniformemente fino y equiaxial en todo el acero. Si parte del laminado en caliente se realiza sobre acero que ya se ha transformado parcialmente en ferrita, los granos de ferrita deformados se engrosarán durante el autorecocido que se produce durante el enfriamiento del acero en rollo. Esta condición podría limitar la idoneidad del acero para algunas aplicaciones severas de estirado.

Dado que cada barra de transferencia pasa aproximadamente un minuto en el tren de acabado, desde la cabeza hasta la cola, la temperatura del acero que entra en las cajas de acabado es significativamente más baja, quizás 100 °C, cuando se lamina el extremo de la cola en comparación con el cabecera En consecuencia, una vez que se han laminado los primeros 150 m de la tira a la velocidad de la rosca y se ha roscado una bobinadora descendente, el laminador comienza a acelerar a una tasa de "zoom" que había sido calculada a partir del perfil de temperatura de la barra a medida que salía. el último molino de desbaste. La automatización del molino alcanza velocidades máximas de hasta 20 m/seg para mantener la temperatura de acabado especificada en todo el producto final. Un pirómetro colocado después de la última caja actualiza los modelos de computadora de la planta de acabado y permite agregar esta temperatura a los registros de calidad de las tiras.

Con las tremendas fuerzas de laminación presentes en un laminador, no es suficiente simplemente establecer el espacio entre los rodillos de trabajo al espesor deseado y esperar que la tira salga por el otro lado con ese espesor. Con fuerzas de laminación que superan regularmente las 3000 toneladas en las primeras cajas de acabado, se puede esperar que las carcasas de los molinos se estiren hasta 10 a 15 mm después de que la barra entra en la mordida cuando se laminan productos anchos, rígidos y/o de calibre ligero. Al establecer los espacios entre rodillos para el roscado, es fundamental que este factor se compense en cada uno de los soportes de laminación; para ello, la automatización de la planta utiliza modelos sofisticados para estimar la fuerza de laminación de cada barra de transferencia en cada soporte en función, entre otras cosas, del espesor entrante y saliente, el ancho, el grado del acero y la temperatura instantánea estimada. Los modelos empleados por la automatización del molino se actualizan con los parámetros de laminación y las medidas del producto cada vez que se lamina una nueva losa, optimizando continuamente las configuraciones de automatización de los molinos. La calidad del producto y el rendimiento de la producción se benefician de la programación de productos con calibre y grado similares para rodar en sucesión, lo que permite que la automatización implemente el modelo de rodadura utilizado más recientemente.

Además del grado en que los soportes del laminador se estiran bajo las cargas rodantes, los rodillos se desvían o doblan bajo la carga, ya que la tira los fuerza a separarse en el medio, pero los cojinetes los sostienen en los extremos. Esta desviación es la fuente del atributo de la tira comúnmente conocido como corona. La corona de la tira se inicia en los trenes de desbaste y continúa a través de cada caja de laminación sucesiva. La corona de la tira se mide en el extremo de salida de los trenes de acabado con un segundo calibre de rayos X de barrido que se desplaza de un lado a otro a lo ancho de la tira a medida que se lamina el acero. El grosor que mide se compara con el grosor medido por el monitor de rayos X primario del calibre de la línea central a lo largo de la tira y luego se representa la diferencia como un registro de calidad del producto. Por lo general, el HSM produce material con entre 0,025 mm y 0,075 mm de corona según una serie de factores que incluyen el calibre, el ancho y el grado del producto terminado.

Los operadores de cualquier caja de rodillos tienen cierto grado de control sobre la forma del espacio entre los rodillos ajustando los tornillos para aumentar o disminuir la fuerza de los rodillos presente en esa caja, lo que influye en el grado en que se desvían los rodillos. Los últimos cuatro soportes de laminación de acabado generalmente incorporan curvado de rodillos de trabajo hidráulicos para dar a los operadores un control adicional sobre la forma del espacio entre rodillos cargados. Los operadores ajustan la flexión de los rodillos de trabajo en estos soportes para influir en la corona del producto final. El doblado del rodillo de trabajo en la caja de acabado final se usa exclusivamente para crear una forma de espacio entre rodillos que coincida con el perfil de la tira que sale del tren de acabado anterior para producir un producto final plano.

Las tecnologías incorporadas en un moderno laminador de bandas en caliente para mejorar la calidad del producto son (i) control automático de calibre, (ii) control automático de ancho, (iii) doblado de rodillos de trabajo, (iv) corona variable continua (CVC), (y v ) Compensación de la excentricidad de los rodillos. CVC es una forma de cambiar el perfil de la tira utilizando rollos con un perfil. El espacio entre los rodillos se puede cambiar mediante el desplazamiento axial de los rodillos. La técnica CVC también se conoce como técnica de cambio de rollo. La técnica CVC tiene una dinámica más lenta pero un rango más amplio que el doblado con rodillos de trabajo. Dado que CVC y el doblado de rodillos de trabajo se complementan entre sí, ambas técnicas se utilizan normalmente en los modernos laminadores de bandas en caliente.

Durante los últimos años, existe una creciente demanda sobre el perfil, el espesor, la planitud y la superficie de la banda caliente. Para satisfacer esta demanda, se ha actualizado la tecnología CVC. Las mejoras están tanto en el equipo mecánico como en el modelo de proceso.

Control de refrigeración

Después de salir de los molinos de acabado, la tira es transportada por una gran cantidad de rodillos impulsados individualmente a través de cuatro a 12 bancos de rociadores de agua de baja presión y alto volumen que enfrían la tira al rojo vivo a una temperatura de bobinado especificada entre 400 grados C y 900 grados C y en bobinadoras descendentes. Las guías laterales a cada lado de la mesa de salida buscan mantener el extremo de la cabecera de la tira apuntando hacia las bobinadoras; la sección final de guías frente a cada bobinadora se ajusta para coincidir con el ancho de la tira y cuenta con un sistema neumático de cierre rápido que permite al operador centrar el extremo de la cabecera de la tira cuando comienza el bobinado.

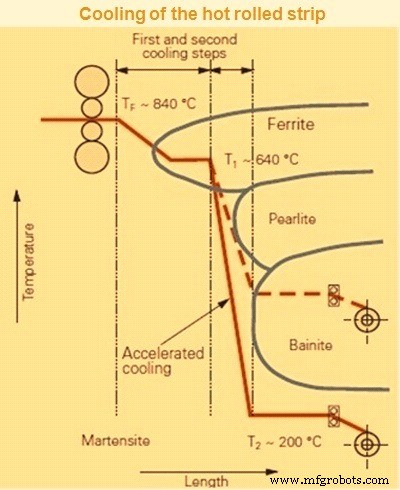

Metalúrgicamente crítica para las propiedades del acero laminado en caliente es la temperatura de bobinado, ya que la bobina se enfría desde esta temperatura hasta la temperatura ambiente en el transcurso de tres días. Esencialmente un tratamiento térmico comparable al recocido, las tensiones impartidas al acero durante la reducción del espesor de la losa hasta el calibre de la tira caliente tienen la oportunidad de aliviarlas a medida que la bobina se enfría. Aunque el acero se recristaliza continuamente durante el laminado en caliente, las reducciones de espesor a veces superiores al 99 % y que se producen en menos de diez minutos someten al acero a una tensión considerable; Los metalúrgicos de productos especifican la temperatura de bobinado para aprovechar y manipular esos niveles de tensión en busca de propiedades mecánicas óptimas. El enfriamiento de la banda laminada en caliente después de su laminación en la última caja de acabado se muestra en la Fig. 1.

Fig. 1 Enfriamiento de la banda laminada en caliente

El área de salida ubicada entre el tren de acabado y la bobinadora del tren de bandas en caliente es necesaria para el transporte del material y el ajuste de la temperatura del material y, por lo tanto, para lograr las propiedades mecánicas. La selección de las distancias entre rodillos en función del rango de grosor de la tira garantiza un transporte fiable, especialmente del cabezal de la tira.

En cooperación con un modelo de enfriamiento altamente eficiente, el sistema de enfriamiento laminar dispuesto en esta área asegura la temperatura de bobinado deseada y el enfriamiento para lograr las propiedades mecánicas deseadas del material laminado.

La combinación del sistema de enfriamiento laminar y el sistema de enmascaramiento de bordes evita el enfriamiento excesivo de los bordes de la tira, minimizando así las diferencias de tensión a lo largo del ancho de la tira. Como resultado, se mejora la planitud de la tira fría.

El producto vendido como laminado en caliente y laminado en caliente decapado y aceitado para ser cortado con láser por un cliente se enrolla a temperaturas relativamente altas para tratar de relajar el acero tanto como sea posible para que las piezas cortadas de la bobina permanezcan planas incluso después de que las tensiones residuales se hayan resuelto. alrededor de la configuración de la pieza. Por el contrario, el bobinado a una temperatura relativamente fría permite que los grados de acero de calidad física retengan mayores niveles de tensión interna y limita el tamaño de los cristales individuales y de los carburos que se forman dentro y entre los cristales; cada uno de estos factores contribuye a niveles más altos de resistencia en la banda laminada en caliente terminada.

Enfriar el acero a 200 °C a medida que avanza a velocidades de hasta 20 m/s requiere enormes cantidades de agua, por lo que una gran cantidad de 152 cabezales de rociado, con válvulas individuales y controlados por el sistema de automatización, empapan el acero desde la parte superior e inferior con cortinas de agua. La computadora estima, en función de la velocidad del hilo de la tira y la temperatura de acabado objetivo, cuánta agua se necesita para enfriar la cabecera, y la precisión de esta estimación se confirma mediante un pirómetro frente a las bobinadoras descendentes. Como es necesario ajustar la cantidad de rociados en uso, la computadora enciende y apaga los rociadores para alcanzar la temperatura objetivo a lo largo de la bobina. Dado que los laminadores de acabado aceleran una vez que se enrosca la bobinadora descendente para continuar alcanzando la temperatura de acabado, se activan cada vez más pulverizaciones a medida que se lamina el acero para compensar el tiempo reducido que pasa en la mesa de salida.

Cada minuto se bombean hasta 300 metros cúbicos de agua a través del HSM para enfriar las bandas laminadas acabadas, los patines del horno, los cilindros de laminación y los componentes de la bobinadora, y para desincrustar las barras de transferencia. Toda el agua se recicla a través de un sistema de pozos de recolección de incrustaciones/lodos, a través del sistema de enfriamiento laminar y de regreso a una de las dos torres de enfriamiento dedicadas.

Enrollado

La operación de bobinado comienza con un par de rodillos de presión que atrapan el extremo de la cabecera de la tira y establecen la tensión a lo largo de la mesa de salida y regresan a los molinos de acabado. El cabezal es desviado por una compuerta hacia el mandril asociado con la bobinadora y es guiado alrededor del mandril por rodillos envolvedores accionados neumáticamente unidos por delantales.

Una guía de entrada ajustable hidráulica provista en el extremo terminal de la mesa de salida sirve para centrar la tira antes de que entre en la estación de bobinado. El fleje que corre a la velocidad de laminación final es tomado de forma segura por la unidad de rodillos de arrastre y dirigido hacia el mandril de la bobinadora. Un rodillo de sujeción en el lado de entrada de la unidad del rodillo de arrastre evita que la tira (especialmente la tira de gran calibre) se abulte delante del rodillo de arrastre.

Una vez que la cabecera está completamente alrededor del mandril, comienzan a formarse vueltas alrededor del mandril, expulsando los rollos de envoltura. Una vez que el cabezal está firmemente sujeto y la fricción y la tensión evitan que las envolturas de acero se deslicen con respecto al mandril, los rodillos de envoltura se desenganchan de la creciente bobina de acero. Después de que la tira sale del tren de acabado, los rodillos de presión continúan reteniendo la tensión para evitar que la bobina se deshaga; antes de que la cola de la tira pase a través de los rodillos de presión, los rodillos de envoltura se vuelven a enganchar. Un carro de bobina hidráulica se coloca debajo de la bobina y, después de levantarse para soportar la mayor parte de la bobina, la extrae del mandril y la coloca en posición para transportarla a la máquina automática de encuadernación y etiquetado.

Teniendo en cuenta la amplia gama de tamaños de los espesores de banda laminada en caliente de 1,5 mm a 20 mm, ancho de 750 mm a 2200 mm, así como las condiciones y costos de mantenimiento de la estación de bobinado, un bobinador de tres o cuatro rodillos ofrece una gran cantidad de beneficios prácticos.

Proceso de manufactura

- Grados de acero laminado en caliente

- Decapado de Flejes Laminados en Caliente de Acero al Carbono en Líneas de Decapado

- Hornos de recalentamiento y sus tipos

- Características principales de un moderno laminador de bandas en caliente

- Proceso de laminado para acero

- Conceptos básicos del laminado de acero

- Materiales necesarios para la producción de acero en horno de oxígeno básico

- Laminadora Rolls and Roll Shop

- Laminación de acero en un moderno tren de laminación de productos largos

- Una guía rápida para la línea de corte longitudinal de tiras de acero

- Proceso de laminación en frío y en caliente