Química de la siderurgia por horno de oxígeno básico

Química de la fabricación de acero mediante la fabricación de acero con oxígeno básico

La fabricación de acero con oxígeno básico (BOS) es el proceso primario de fabricación de acero más utilizado para la producción de acero crudo a partir de metal caliente (HM). El recipiente de proceso se conoce como convertidor. Desempeña un papel predominante en las plantas siderúrgicas integradas para la producción de acero bruto. El proceso consiste en inyectar oxígeno (O2) a través de HM con la ayuda de una lanza superior para reducir su contenido de carbono (C) por oxidación. En la actualidad, el soplado mixto se adopta en el proceso BOS, que se desarrolló a fines de la década de 1970. En el soplado mixto, se realiza un soplado limitado de gas neutro, argón (Ar) o nitrógeno (N2) a través de la parte inferior del convertidor de soplado superior. Proporciona una agitación eficiente.

El proceso BOS tiene dos características. Primero, el proceso es autógeno, lo que significa que no se necesita una fuente de calor externa. Las reacciones de oxidación durante el soplado de O2 proporcionan la energía necesaria para fundir fundentes y chatarra y alcanzar la temperatura deseada del acero líquido. En segundo lugar, el proceso refina HM a altas tasas de producción para la producción de acero líquido. Las rápidas velocidades de reacción se deben a la gran superficie disponible para las reacciones. Se genera una gran cantidad de gas cuando se inyecta O2 en el baño de metal. Este gas forma una emulsión con la escoria líquida y las gotitas de metal que se desprenden de la superficie del baño por el impacto del chorro de O2. La gran superficie que genera la emulsión de gas, metal y escoria aumenta las velocidades de las reacciones de refinado.

Dado que las impurezas se disuelven en el metal fundido, se producen reacciones entre las impurezas y el O2 con el O2 disuelto. Además, dado que la oxidación de C tiene lugar a temperaturas más altas, la oxidación de C a monóxido de carbono (CO) es muy probable y, por lo tanto, la mayoría de C se elimina como CO.

Durante el proceso BOS, las impurezas en HM como C, silicio (Si), manganeso (Mn), fósforo (P), etc., se eliminan por oxidación para la producción de acero líquido. La oxidación se lleva a cabo con gas O2 de alta pureza que se sopla en el convertidor. Las reacciones de oxidación dan como resultado la formación de CO, CO2 (dióxido de carbono), sílice (SiO2), óxido de manganeso (MnO) y óxido de hierro (FeO). Mientras que el CO y el CO2 están en forma gaseosa y se eliminan de la parte superior del convertidor como gas del convertidor, otros óxidos se disuelven con los fundentes agregados al convertidor para formar escoria líquida. La escoria líquida puede eliminar P y S (azufre) del metal líquido.

Las reacciones que tienen lugar en el proceso BOS se pueden clasificar en cinco categorías. Las reacciones en la primera categoría 'oxígeno captado por el metal' son (i) O2(g) =2O, (ii) (FeO) =Fe + O, (iii) (Fe2O3) =2(FeO) + O, y (iv) CO2(g) =CO(g) + O. Las reacciones en la segunda categoría 'oxidación de elementos en el metal' son (i) C + O =CO(g), (ii) Fe + O =(FeO), (iii) Si + 2O =(SiO2), (iv) Mn + O =(MnO) y (v) 2P + 5O =(P2O5). Las reacciones en la tercera categoría 'oxidación de compuestos en la escoria' son (i) 2(FeO) + 1/2O2(g) =(Fe2O3) y (ii) 2(FeO) + CO2(g) =(Fe2O3) + CO. Las reacciones en la cuarta categoría 'reacciones de flujo' son (i) MgO(s) =(MgO), y (ii) CaO(s) =(CaO). La reacción de la quinta categoría, "reacciones de gases", es CO(g) + ½O2(g) =CO2.

El BOS es un proceso de cinética muy alta, las reacciones tienen lugar en múltiples lugares. La interacción del chorro de líquido y la reacción C-O que genera un producto gaseoso tienen enormes efectos en la dinámica general del proceso. El proceso se caracteriza por altas velocidades de reacción, el proceso de refinado se completa normalmente en 12 minutos (min) a 15 min. Para el control del proceso de calidad y productividad en este corto período de tiempo, es importante una buena comprensión de la dinámica del proceso.

Un convertidor BOS típico consta de un barril cilíndrico con un fondo redondeado y una parte superior cónica (ángulo de medio cono de 25 grados a 30 grados) para dirigir los gases hacia la campana de gases de escape. El cuerpo se apoya en pivotes, llamados muñones, de modo que el horno se puede girar para cargar, tomar muestras, colar y eliminar la escoria. El interior suele estar revestido con refractario de magnesia-carbono, de diferente calidad y grosor para adaptarse al patrón de desgaste. El volumen típico proporcionado dentro del convertidor es de alrededor de 1 metro cúbico (cum) por tonelada de acero líquido producido. Si el peso de la escoria es de 100 kilogramos por tonelada (kg/t) a 120 kg/t, el francobordo por encima del baño inactivo es superior al 80 %. Esto acomoda las reacciones vigorosas que tienen lugar durante la parte media de un golpe típico. La parte inferior del convertidor está equipada con varios elementos porosos (típicamente de 6 a 8), a través de los cuales pasa el gas Ar para mezclar el baño y ayudar a las reacciones de escoria-metal. Se proporciona un orificio de grifo en un lado en la parte inferior del cono para extraer el acero líquido. La escoria se vierte por el otro lado a través de la boca.

El proceso BOS es un proceso de refinación extremadamente rápido que necesita un buen control dinámico y un modelo dinámico para una mejor comprensión del proceso. El proceso se caracteriza por reacciones a múltiples escalas, como la escala del baño de metal y la escoria y las escalas de gotas y burbujas. Las reacciones también tienen lugar en múltiples sitios de reacción. La presencia del chorro supersónico interactuando con el baño metálico y la capa de escoria, produciendo gotas de diferentes tamaños en la emulsión que al reaccionar producen abundantes burbujas en su interfase, problemas de disolución de la cal, etc., hacen la descripción de la dinámica del proceso. complejo.

La materia prima principal es HM a alrededor de 1300 °C a 1400 °C. Dado que el calor generado es más del necesario, la chatarra de acero junto con el mineral de hierro se utiliza como refrigerante. En algunos talleres de fundición de acero se añade piedra caliza (CaCO3) como refrigerante para ajustar la temperatura final. La cal calcinada (CaO) se utiliza como fundente para lograr la alta basicidad necesaria para la eliminación de fósforo. La chatarra se agrega primero a un convertidor vacío (después de extraer la escoria del calor anterior), en el que se agrega la cantidad requerida de HM. El mineral de hierro, cuando se usa, se agrega de manera distribuida, generalmente durante la primera mitad del golpe.

Parte o la totalidad de la cal requerida se agrega antes de agregar la chatarra para que actúe como una plataforma de impacto para proteger el revestimiento de la caída de chatarra. El resto de la cal generalmente se agrega de manera distribuida durante el soplado. Se añade algo de magnesia (MgO) en forma de dolomita calcinada (CaO.MgO), para minimizar la disolución refractaria en la escoria. Las cantidades de diferentes materiales de carga se calculan teóricamente mediante un modelo de control de carga basado en el balance de materiales y calor, teniendo en cuenta las composiciones de entrada, la temperatura HM y la composición y temperatura del acero de salida.

Las reacciones de refinado son todas oxidantes. Esto se logra inyectando oxígeno de gran tonelaje a través de una lanza superior equipada con 3 a 6 boquillas de flujo supersónico (2,0 Mach a 2,1 Mach, instaladas en ángulo con el eje de la lanza). La punta de la lanza se mantiene a una distancia de entre 1,8 metros (m) y 2,5 m por encima del nivel del baño de metal silencioso en un convertidor de gran tamaño. La altura de la lanza es uno de los parámetros operativos para controlar el proceso

Un ciclo típico de toque a toque consta de los pasos que se describen aquí. La secuencia de carga es cal, chatarra y HM. Una vez que el convertidor está en posición vertical, la lanza de O2 se baja a la altura requerida (inicialmente, el valor más alto, 2,2 m a 2,5 m) y se inicia el soplado. Durante la mitad inicial del golpe, se agrega cal adicional, si la hay, junto con mineral de hierro, dolomita calcinada y cualquier otro aditivo. Se evitan las adiciones de materiales que contienen humedad durante la última parte del soplado para mantener bajo el hidrógeno (H2) en el acero producido. La operación de lanza alta continúa (típicamente de 3 a 4 minutos) hasta que la escoria tiene suficiente FeO para facilitar la disolución de la cal. Posteriormente, la lanza se baja progresivamente para lograr las tasas de refinado necesarias. La altura de la lanza se reduce en 3 pasos a 5 pasos dependiendo de la práctica de la planta individual.

Aproximadamente entre el 80 % y el 90 % del soplo (basado en el flujo de O2) se toma una muestra para analizarla y se mide la temperatura, de modo que cuando se termina el soplo, se alcanzan simultáneamente la composición y la temperatura requeridas. El muestreo y la medición de la temperatura se pueden realizar de forma manual, es decir, deteniendo el soplado, colocando el convertidor en una posición casi horizontal y tomando una muestra con una cuchara y midiendo la temperatura, o mediante una sublanza que se introduce en un convertidor de soplado (en -muestreo por soplado). Según el análisis de la muestra y la temperatura, la parte restante del golpe se completa con las adiciones de recorte necesarias. Una vez que se completa el soplado, el convertidor se gira hacia el lado de colada para verter el acero líquido y luego hacia el otro lado para colar la escoria. En la práctica moderna, se retiene algo de escoria, el convertidor se pone en posición vertical, se agrega algo de magnesita (MgO) y luego la escoria se salpica en la superficie interior soplando N2 a alta velocidad. Periódicamente, el convertidor vacío se inspecciona en busca de daños refractarios, ya sea manualmente o mediante escáneres láser. Los daños se reparan mediante gunitado de masa refractaria. Después de esto, el convertidor está listo para el siguiente golpe.

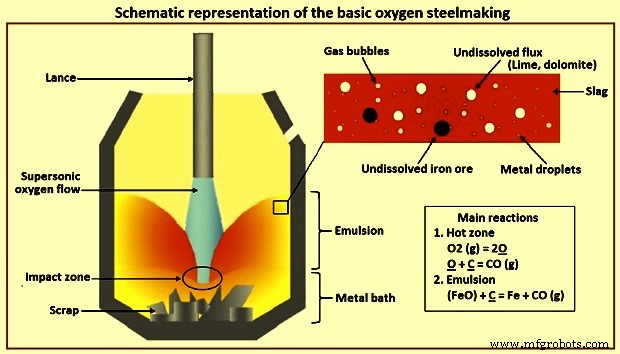

El proceso BOS es un proceso complejo que se lleva a cabo en un período de tiempo corto, con muy poca información de retroalimentación directa disponible a medida que avanza el proceso. El proceso consta de varios subprocesos que no se comprenden bien o de los que solo se ha entendido de forma semicuantitativa. Dado que el proceso es un proceso autógeno, hay un exceso de calor incluso después de que el HM de entrada está a alrededor de 1350 °C y el acero de salida se extrae a 1650 °C a 1700 °C. Por lo tanto, se utilizan diferentes refrigerantes, chatarra y mineral de hierro. siendo los primarios. El O2 se entrega al proceso a través de chorros supersónicos que emiten gases calientes y cargados de polvo o bajo una emulsión de gas líquido y el comportamiento del chorro se ve afectado por el entorno ambiental. La figura 1 muestra una representación esquemática del proceso BOS y sus características básicas se describen a continuación.

Fig. 1 Representación esquemática de la acería básica con oxígeno

Oxidación de carbono – La descarburación del C disponible en el baño es la reacción más extensa e importante durante el proceso BOS. Hay tres etapas distintas durante esta reacción de descarburación. En la primera etapa que se produce durante los primeros minutos del golpe, la descarburación se produce a un ritmo lento, ya que la mayor parte del O2 aportado reacciona con el Si del baño. Durante la segunda etapa, que ocurre con un alto contenido de C en el baño, la descarburación se lleva a cabo a una tasa más alta y está controlada por la tasa de O2 suministrada. La tercera etapa ocurre cuando el contenido de C del baño alcanza alrededor del 0,3 %. En esta etapa, la tasa de descarburación cae ya que hay menos C disponible para reaccionar con todo el O2 suministrado. En esta etapa, la velocidad está controlada por la transferencia de masa de C y el O2 reacciona principalmente con el hierro (Fe) para formar FeO. En esta etapa, dado que la tasa de generación de CO cae, la llama en la boca del convertidor se vuelve menos luminosa y prácticamente desaparece cuando el C cae a un nivel de alrededor de 0,1 %.

Oxidación de silicio – Las condiciones favorables para la oxidación del silicio son (i) baja temperatura y (ii) baja cantidad de SiO2 en la escoria. Una escoria básica favorece la oxidación del Si. En las escorias básicas, la oxidación del Si ocurre prácticamente a un valor muy bajo ya que el SiO2 reacciona con el CaO y disminuye la actividad del SiO2 en la escoria. Casi todo el Si se oxida y se elimina al principio del golpe debido a la fuerte afinidad del O2 por el Si. El Si del HM se oxida a un nivel muy bajo (menos de 0.005 %) en los primeros 3 min a 5 min del golpe. La oxidación de Si a SiO2 es exotérmica y produce una cantidad considerable de calor que eleva la temperatura del baño. También forma una escoria de silicato que reacciona con la cal añadida y la dolomita calcinada para formar una escoria básica. Dado que la oxidación de Si es la principal fuente de calor, su cantidad en HM determina la cantidad de carga fría (chatarra, arrabio, etc.) que se puede agregar al convertidor. También determina el volumen de escoria y por lo tanto afecta la desfosforación del baño y el rendimiento. Según la regla general, una mayor cantidad de escoria da como resultado una P más baja pero también un rendimiento menor.

Oxidación de hierro – La oxidación de hierro (Fe) es la más importante para el proceso BOS ya que controla (i) el contenido de FeO de la escoria y el contenido de O2 en el acero, (ii) la pérdida de Fe en la escoria y, por lo tanto, afecta la productividad de la fabricación de acero proceso, (iii) potencial de oxidación de la escoria, y (iv) FeO ayuda en la disolución de CaO en la escoria.

Oxidación de manganeso – La reacción de oxidación de Mn en el proceso BOS es bastante compleja. En un convertidor de soplado superior, el Mn se oxida a óxido de MnO en las primeras etapas del soplado y después de que la mayor parte del Si se oxida, el Mn vuelve al metal del baño. Finalmente, al final del golpe cuando se dispone de más O2 para la oxidación se reduce el Mn en el baño de metal. En el caso de soplado inferior o soplado combinado en el convertidor, la oxidación de Mn tiene un patrón similar pero el contenido de Mn residual del acero líquido en el baño del convertidor es mayor que el del convertidor de soplado superior.

Oxidación de fósforo – Las condiciones oxidantes en el convertidor favorecen la desfosforación del baño de metal. La reacción de desfosforación se produce por la interacción del metal y la escoria en el baño. Parámetros como temperaturas más bajas del baño, mayor basicidad de la escoria (relación CaO/SiO2), mayor contenido de FeO en la escoria, mayor fluidez de la escoria y una buena agitación del baño favorecen la reacción de desfosforación. El contenido de fósforo del metal del baño se reduce al comienzo del soplado, luego durante el período de descarburación principal cuando se reduce el FeO, el P vuelve al metal del baño y finalmente se reduce nuevamente al final del soplado. La agitación del baño mejora la mezcla de metal y escoria y ayuda en la tasa de desfosforación. Una buena agitación con la adición de agentes fundentes como harina, etc., también mejora la eliminación de P al aumentar la disolución de CaO, lo que da como resultado una escoria líquida altamente básica y fluida.

Reacción de azufre – La eliminación de S no es muy efectiva en el proceso BOS debido a las condiciones altamente oxidantes. La relación de distribución de S (% S en escoria / % S en el metal) es de alrededor de 4 a 8, que es mucho menor que en la cuchara de acero (alrededor de 300 a 500) durante el proceso de fabricación de acero secundario. Durante el proceso BOS, alrededor del 10 % al 20 % del S en el baño reacciona directamente con el O2 para formar SO2 (dióxido de azufre). El S restante se elimina por la reacción escoria – metal S + CaO =CaS + FeO. La eliminación de S por la escoria se ve favorecida por la alta basicidad y el bajo contenido de Fe de la escoria. El contenido de S del acero líquido está muy influenciado por el S contenido en el HM y la chatarra que se carga en el convertidor.

Las reacciones que tienen lugar durante el proceso BOS son heterogéneas y en diferentes escalas de longitud. Están la fase de baño de metal a granel, la fase de escoria a granel y la fase gaseosa. Por otro lado, gran parte de la reacción tiene lugar a escala de finas gotas y burbujas distribuidas en la fase de emulsión escoria/metal/gas. La diferencia en las escalas de longitud también da como resultado una diferencia en las escalas de tiempo. El baño de metal ve cambios durante todo el ciclo de calor de 12 minutos a 15 minutos, mientras que las gotas pueden pasar por el ciclo completo de refinación en aproximadamente un minuto. Por lo tanto, la imagen de la dinámica del proceso ha evolucionado a lo largo de varios años en base a observaciones y mediciones en plantas piloto y comerciales, experimentos cuidadosamente diseñados y modelos matemáticos.

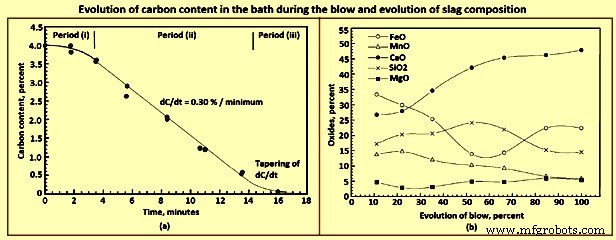

La composición típica del HM puede ser C:4,5 %, Si:0,3 % a 0,5 %, Mn:0,2 % a 0,7 %, P:0,1 % a 0,18 %, S:0,02 % a 0,03 % y una temperatura de 1350 °C Dado que S solo se puede eliminar a la escoria en estado reducido en presencia de hierro líquido, el proceso de oxidación en la fabricación de acero con oxígeno básico no elimina ninguna cantidad considerable de S. Las reacciones generales significativas se pueden escribir como (i) [Si] + {O2} =(SiO2), (ii) [Mn] + 1/2 {O2} =(MnO), (iii) [C] + 1/2 {O2} ={CO}, (iv ) 2[P] + 5/2 {O2} =(P2O5), (v) Fe (l) + 1/2 O2(g) =(FeO). [-], {-} y (-) se utilizan para los metaloides disueltos en el baño de metal, el gas y los componentes de la escoria, respectivamente. La Figura 2a muestra el progreso de las reacciones en un convertidor de 200 t. Las mediciones realizadas en diferentes convertidores también muestran patrones similares. La figura 2b muestra la evolución correspondiente de la composición de la escoria.

Fig. 2 Evolución del contenido de carbono en el baño durante el soplado y evolución de la composición de la escoria

Una característica notable en la evolución de la composición del metal es la eliminación simultánea de cantidades considerables de C incluso antes de que el Si haya descendido a un nivel muy bajo. Esto también se confirma por la observación de que la llama de CO se dispara en la boca del convertidor al poco tiempo de comenzar el soplo de O2. Esto contrasta con las observaciones en el ahora obsoleto convertidor Bessemer o el proceso OBM, donde el aire / O2 se sopla desde la parte inferior. En estos dos procesos, la aparición de una llama significativa tarda algún tiempo, lo que se supone que indica que la oxidación del C no comienza hasta que el Si ha caído a valores bastante bajos.

Termodinámicamente, el orden de las reacciones de oxidación de solutos en cualquier ubicación local para las condiciones de entrada mencionadas anteriormente debe ser Si, Mn, C y P. Es decir, en las condiciones que prevalecen en la parte inicial del golpe, el Si se oxida antes C. La propia temperatura inicial baja hace que la reacción del Si sea favorable. Además, el producto SiO2 tiene una actividad muy baja en las condiciones altamente básicas mantenidas desde el principio. La presión parcial de CO, por otro lado, permanece casi en 0,1 MPa (una atmósfera). Por ejemplo, si se supone una actividad de 0,001 para SiO2, entonces la pO2 en equilibrio con 4,5 % C y 0,5 % Si es de 1 MPa a 1,7 MPa y de 1 MPa a 1,9 MPa, respectivamente. Esta característica hace interesante el análisis de la dinámica del proceso y los mecanismos de reacción.

Características del proceso

Dado que la información de retroalimentación del proceso es limitada, es necesario construir un modelo para la dinámica del proceso a partir de las características observadas a partir de la información que se puede obtener. Las características importantes del proceso BOS se describen a continuación.

Las velocidades de reacción son extremadamente rápidas. Durante la descarburación máxima, el C se elimina a una tasa de alrededor del 0,3 % por minuto, es decir, alrededor de 600 kg de C por minuto en un convertidor de 200 t (Fig. 2a). La reacción de C muestra tres períodos típicos (Fig. 2a), a saber, (i) un período inicial cuando la velocidad aumenta, (ii) un período intermedio cuando la velocidad es relativamente constante a pesar del hecho de que el contenido de C en el baño continuamente cae de alrededor del 3,5 % al 4,0 % durante este período, y un tercer período final más allá de un contenido crítico de C cuando la tasa disminuye. El contenido crítico de C normalmente se encuentra en el rango de 0,2 % a 0,5 %.

Sin embargo, las series individuales con condiciones de soplado idénticas muestran una gran irreproducibilidad. Dos golpes secuenciales con entradas y parámetros de proceso idénticos pueden mostrar comportamientos bastante diferentes, con algunos golpes que muestran derrames (emulsión de metal, escoria y gas que hierve sobre la boca del convertidor) o escoria seca y escupitajos (lo que resulta en acumulación de lanza y boca) . La irreproducibilidad era mucho más frecuente en los primeros días del proceso BOS, cuando aún no se incorporaba el soplado inferior del gas de agitación. El uso de menos chatarra como refrigerante también puede dar lugar a una mayor reproducibilidad y una disminución del desnivel.

Después de un estudio de varios talleres BOS, se ha demostrado que la tasa de descarburación máxima es directamente proporcional a la tasa de soplado de O2. También se ha demostrado durante el soplado en un convertidor del tamaño de un laboratorio, que los efectos de aumentar la tasa de soplado de O2 y disminuir la altura de la lanza en la tasa de descarburación máxima son similares.

Durante los experimentos en un convertidor piloto en MEFOS (un instituto de investigación en Suecia), se ha demostrado que existe una variación de concentración a lo largo de la altura de un convertidor de soplado superior. Esto indica que el soplado superior no mezcla bien el baño de metal a pesar del enorme impulso en el chorro superior. Sin embargo, esta diferencia desaparecía al soplar una cantidad muy pequeña de gas inerte desde el fondo.

Es bien sabido que la escoria en el proceso BOS contiene una fracción considerable del metal en forma de gotitas en la fase de escoria. Las cantidades varían durante el golpe, siendo máximas durante la parte media del golpe. Las estimaciones varían en el rango de 10 % a 25 %. Estas gotitas son bastante finas, siendo la mayoría de menos de 1 mm a 2 mm. El número de gotas en la emulsión cae hacia el final del golpe. Las gotas normalmente se encuentran en un estado mucho más avanzado de refinación en comparación con el baño de metal a granel.

Existe una emulsión escoria-metal-gas durante la mayor parte del golpe. En aproximadamente un tercio del golpe, la altura de la emulsión supera los 2 m, sumergiendo así la punta de la lanza y silenciando el sonido del chorro supersónico. A veces, la emulsión puede llenar todo el horno, hirviendo sobre la boca (derramándose). Hacia el final del golpe más allá de una C crítica en el baño, la emulsión colapsa, lo que indica que la emulsión es transitoria y necesita una generación continua de gas para sobrevivir.

Como se indicó, C, Mn y P se oxidan simultáneamente con Si en la parte inicial del golpe, frente a la expectativa de que se prefiera la reacción de Si sobre las otras reacciones basadas en la composición del baño de metal a granel. Las reacciones de Mn y P pueden explicarse hasta cierto punto por el hecho de las actividades en la escoria. La reacción C no se puede explicar, a menos que se utilice la hipótesis de que la composición del metal a granel no prevalece en el sitio de la reacción.

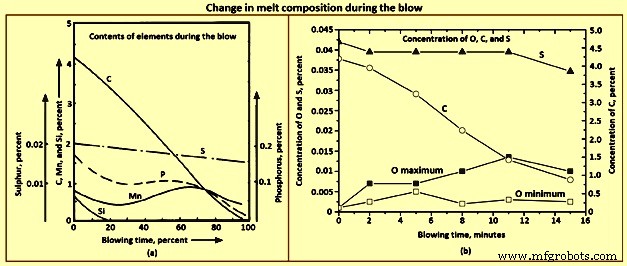

Hay inversión de Mn y P durante la parte media del golpe (Fig. 3a). Esto también se refleja en la trayectoria de la escoria (Fig. 2b). Sin embargo, está claro que las reversiones están correlacionadas con el contenido de FeO en la escoria. La disolución de CaO continúa casi hasta el final a pesar de que se agrega cal al principio o en la primera parte del golpe. C determina la dinámica general del proceso y esta reacción tiene lugar vigorosamente. La figura 3a muestra el cambio en la composición de la masa fundida durante el soplado.

Fig. 3 Cambio en la composición del fundido durante el soplado

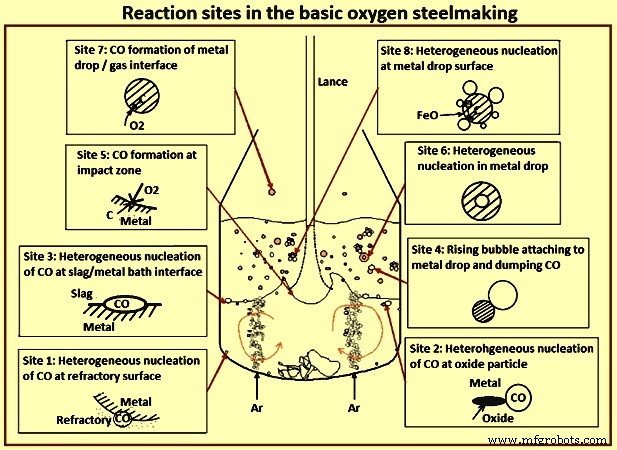

La dinámica del proceso BOS depende de que la reacción C tenga lugar vigorosamente. La dinámica completa se puede dividir en varios sitios. Otras reacciones se pueden entender en este marco. Siendo el chorro de O2 casi puro, las moléculas alcanzan la superficie del baño directamente sin una barrera de transferencia de masa considerable. Cuando una molécula golpea, puede hacer una de las siguientes cosas.

La molécula de O2 reacciona con C en el sitio de impacto. Las reacciones pueden ser [C] + 1/2{O2} ={CO}, y [C] + {O2} ={CO2}. Puede disolverse en el metal como [O]. Este puede viajar a otra parte y reaccionar con otros elementos oxidables como O2 =2[O]. Parte de él puede reaccionar con Fe en el baño produciendo FeO según la ecuación Fe + 1/2{O2} =(FeO). FeO puede viajar a la fase de escoria y reaccionar con el metal en otro lugar. Cada uno de estos conduce a reacciones de refinado que tienen lugar en diferentes sitios posibles en el convertidor, lo que conduce, al mezclar, al refinado general del baño. Estos diferentes sitios se muestran esquemáticamente en la Fig. 4.

Fig. 4 Sitios de reacción en la fabricación de acero con oxígeno básico

Debe recordarse que la reacción C-O es heterogénea. Hay al menos un paso de transferencia de masa que puede limitar la velocidad. C tiene que difundir en el metal a la interfaz. La transferencia de O2 en la fase gaseosa, O2 disuelto en la fase metálica o FeO en la fase de escoria también puede estar involucrada dependiendo de la fuente de O2 para la reacción. El O2 disuelto puede viajar a otras partes dentro del baño de metal y reaccionar con el C disuelto para liberar CO a los poros llenos de gas en el refractario (sitio 1). El CO también se puede formar en partículas sólidas que flotan en el baño de metal por nucleación heterogénea (sitio 2). La nucleación heterogénea también puede tener lugar en la interfaz capa de escoria/baño de metal (sitio 3). La nucleación homogénea dentro del baño es altamente improbable a menos que la sobresaturación de CO sea muy alta. Como se describió anteriormente, la reacción de CO puede tener lugar directamente en el sitio de impacto (sitio 5). Parte del FeO formado en el sitio del impacto o cerca de él puede pasar por debajo de la superficie del baño de metal y viajar a lo largo de la interfaz escoria/metal, reaccionando con el C dando lugar a una interfaz emulsionada (como en el sitio 3). Sin embargo, la mayor parte del FeO formado probablemente se transfiera a la fase de escoria.

Esto ahora da varias posibilidades. En la interfaz entre la escoria y el baño de metal, las reacciones pueden tener lugar como se describió anteriormente (sitio 3), el O2 ahora proviene de la fase de escoria y el C del metal. Como se describió anteriormente, la fase de escoria contiene una gran cantidad de gotas de metal, que se generan continuamente por el impulso del chorro en el lugar del impacto. Por lo tanto, el FeO en la escoria puede reaccionar con estas gotitas a través de diferentes mecanismos, como (i) las burbujas de CO pueden nuclearse heterogéneamente en la interfaz (sitio 8), (ii) el CO puede transferirse a una burbuja que pasa que entra en contacto con el gota (sitio 4), y (iii) la burbuja de CO puede nuclearse homogéneamente dentro de la gota, si la sobresaturación es muy alta (sitio 6). Si se arroja alguna gota de metal al tablero libre, puede reaccionar directamente con cualquier O2 o CO2 en el gas (sitio 7).

Aunque todos estos sitios pueden estar activos durante el golpe hasta cierto punto, es necesario identificar el mecanismo predominante que determina la dinámica general. La contribución de cada uno de estos sitios se puede evaluar con base en las observaciones. El hecho de que el baño muestre un gradiente de concentración en ausencia de inyección de gas en el fondo, que desaparece con tan solo el 1 % del gas inerte que se sopla desde el fondo en comparación con el flujo de gas superior, los mecanismos en el sitio 1 y el sitio 2 se puede descartar por no ser importante.

Se espera que la temperatura en la superficie en la zona de impacto esté por encima de los 2120 °C. Por lo tanto, se espera que las velocidades de las reacciones químicas sean muy altas. El área del sitio de impacto es comparativamente pequeña y la tasa de llegada de O2 es muy alta. Sin embargo, los solutos deben difundirse a la interfase y el calor debe conducirse al metal. El metal fresco se lleva a la interfaz, que es barrido hacia afuera por una gran velocidad superficial. Bajo estas circunstancias, se puede esperar que la superficie de impacto esté privada de los solutos, dejando atrás una capa de Fe que reacciona con el O2. En última instancia, puede ser razonable suponer que una capa de metal de la composición de metal a granel está completamente oxidada, transfiriéndose los óxidos de la fase condensada a la capa de escoria. Cuando el contenido de C es de alrededor del 5 % (20 a 25 mol %), esta aproximación significa que alrededor del 25 % del O2 suministrado se consume para C (CO y CO2) en este sitio. Se estima que la contribución es de alrededor del 40 % según los cálculos que suponen que la transferencia de masa del lado del metal no controla la tasa. En un momento, se consideró que era el mecanismo principal (teoría de la zona caliente o zona de impacto). La capa de metal que fluye hacia afuera en este sitio también puede saturarse con O2 como se mencionó anteriormente.

Las reacciones en la emulsión parecen contener sitios principales para las reacciones (sitios 4, 6 y 8). Las gotitas en la emulsión tienen un área de superficie específica extremadamente grande. En presencia de cantidades razonables de FeO en la escoria, todas las reacciones de refinado en una gota pueden tener lugar en cuestión de decenas de segundos, en lugar de minutos. Una gota de 3 mm de metal que contenga 4,5 % C puede desprender alrededor de 3.000 veces su volumen de CO. Este al escapar por la escoria viscosa lo emulsiona. Las complejas interacciones de la formación de la emulsión, la generación de gotitas, el tiempo de residencia de las gotitas, etc., por lo tanto, contribuyen en gran medida a la dinámica general. Las reacciones de las gotas que reaccionan directamente con la fase gaseosa son importantes principalmente en los primeros minutos del golpe cuando aún no se ha formado una capa completa de escoria.

Una mirada integral a esta dinámica general del proceso requiere antecedentes sobre los chorros de gas supersónicos, su interacción con un baño de metal/escoria, la generación de gotas y sus tiempos de residencia, la disolución de CaO y la mezcla del baño, etc.

Un chorro de gas en gas arrastra el gas ambiental en su periferia. La capa perturbada alcanza el eje del chorro unos pocos diámetros de boquilla aguas abajo (región del núcleo potencial) más allá del cual el flujo se desarrolla completamente con perfiles de velocidad radial autosimilares. La velocidad axial varía inversamente con la distancia para mantener la conservación del momento. Normalmente, el chorro se expande en un medio cono de ángulo de alrededor de 10 a 12 grados, si el gas ambiental tiene la misma densidad que el gas del chorro. Si el ambiente es más ligero la expansión es menor debido al efecto de masa.

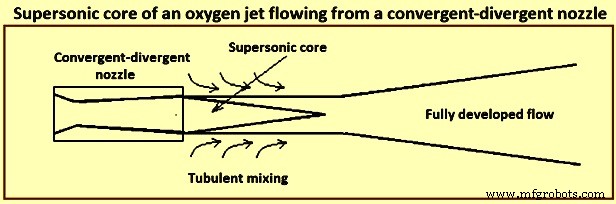

En los jets supersónicos, el factor de compresibilidad afecta la expansión del jet. Se ha demostrado que el chorro no se expande mucho hasta que la velocidad axial se desacelera hasta la velocidad sónica (núcleo supersónico). A partir de entonces, el chorro se expande como un chorro subsónico, como se muestra en la Fig. 5. Un estudio reciente de CFD (dinámica de fluidos computacional) de un chorro de O2 en un convertidor BOS ha demostrado que la velocidad axial es casi constante para una distancia de alrededor de 1 m y la temperatura de el gas en el eje permanece alrededor de -170 grados C en esta región. A partir de entonces, la temperatura aumenta constantemente debido al arrastre de gases calientes. Por lo tanto, las lanzas de O2 se operan con un número de Mach de salida de alrededor de dos, de modo que se pueden mantener a cierta distancia y seguir teniendo una buena interacción entre el chorro y el metal.

Fig. 5 Núcleo supersónico de un chorro de oxígeno que fluye desde una tobera convergente-divergente

Se puede notar que si el chorro de O2 se sumerge en una atmósfera de CO como en el convertidor BOS, la concentración de O2 puede bajar sustancialmente.

Cuando un chorro de alta velocidad golpea una superficie metálica, se forma un cráter, cuyos bordes son muy inestables debido a la alta velocidad del chorro desviado, que arroja gotas de metal. En valores lo suficientemente altos, el chorro se vuelve reentrante, donde algunas de las gotas son arrojadas al propio chorro, lo que lleva a un cráter altamente inestable que oscila y gira. In the presence of a slag layer these droplets are trapped by the slag leading to droplet-in-slag emulsion.

The crater depth can be calculated by performing a momentum balance at the stagnation point at the centre of the crater. In further studies with a constant based on the experiments with various liquids and gases at room temperature and quantitatively studying the emulsification phenomena with the help of a 2-dimension, two phase model of mercury and glycerol, it has been found, as expected, that the droplets in the emulsion are increased with gas flow rate and varies inversely with stand-off distance of the lance tip from the liquid surface (lance height). While experimenting with a 3-dimension model of water to determine the droplet generation rate with a top layer representing slag, it has been found that there are two regions, one at a lower flow rate where the rate increases nonlinearly with flow rate and the second where the rate varies almost linearly with the flow rate. The Weber number has been used to characterize the flow phenomena. Droplet generation rate (kg/second) is correlated experimentally as a function of the blow number. It has been shown that simultaneous bottom gas injection can increase droplet generation especially when they are nearly coaxial with the top jet. The presence of slag phase can change the rate of generation substantially.

In a supersonic jet, say of Mach 2, the exit gas temperature is around -100 deg C. Thereafter, it entrains lower density converter gas. The temperature, velocity, and composition of the gas change as the jet strikes the bath. Hence this correlation has large uncertainties, because of which usefulness of the correlation in the BOS model is less than adequate. Since there is no other correlation, one normally uses the above correlation for generation of droplets and tunes it as needed.

The reaction rates also depend on the droplet sizes. Several studies have obtained emulsion samples from the working converters or laboratory hot models. These studies have found in general the sizes to be in the range of 0.05 mm to 3 mm. In a study experimenting with pig iron and O2, there were large chunks of liquids thrown out, which normally spend negligible quantity of time in the emulsion. Though these approximations and correlations are clearly inadequate, most models use these for lack of better correlations.

One of the studies found large quantities of metallic droplets in the foamy slag formed during high P iron refining. Another study made similar observations by collecting samples ejected through the tap hole in a 230 t converter and analyzing them. Several other studies have also made similar observation.

As mentioned earlier, the droplets are in various states of advanced refining, some of them being almost completely refined, though the bath still had considerable quantity of C. The fraction of metal in the emulsion has been estimated to be large, being almost 25 % of the bath weight. This corresponds to a surface area of around 40,000 square metres (sqm) if one assumes an average size of 1 mm for the droplets. It has been proposed in one of the studies that refining in the converter takes place primarily in the emulsion phase, the bath seeing refining by dilution from droplets falling back (emulsion theory). Emulsion in the converters refers to a slag-metal-gas system. One can visualize it as slag-gas foam in which metal droplets are distributed.

It has been also reported that several of the droplets display high O2 super-saturation and this has postulated that the finer droplets can have been generated by homogeneous nucleation of CO droplet bursting. Some droplets show evidences of being attached to gas bubbles and some are even hollow. There have been several experiments with magnetically levitated and freely falling droplets reacting with oxidizing gases. The results of these experiments are interesting. When the C content is high, one can see reactions taking place at the surface, as evidenced by CO burning. As the C content comes down, small droplets are thrown out indicating sub-surface nucleation. Further lower in C content, the droplets sometimes burst, indicating O2 super-saturation and nucleation deep within the droplet. Super-saturation to the extent of around 5 MPa (for equilibrium CO) had been reported at the time of droplet bursting.

In one of the studies, the residence time of the droplets in a converter has been measured by radioactive gold isotope tracer technique. The maximum residence time of droplets which are in advanced state of decarburization has been estimated to be around 2 minutes. Residence time calculated on the basis of free fall is of the order of a few seconds even while considering the slag to be emulsified to a much greater height. The high residence time hence needs an explanation.

Several experiments using X-rays for visualization of a single Fe-C droplet reacting in molten oxidizing slags have shown that the droplet gets buoyed up to the surface as soon as decarburization starts, and stays at the surface till the CO bubbling subsides. Further, it has been shown that the droplet residence time is dependent on bubble formation which keeps the droplet afloat.

There are two views on how the CO formation keeps the droplet buoyant. One of the studies has formulated a bloated droplet theory wherein CO forms homogeneously inside the droplet and this hollow droplet has a low apparent density, due to which it remains afloat. The other view is that the bubbles form heterogeneously at the droplet / slag interface and as long as the bubbles stay attached to the droplet they keep it afloat. The visual evidences from X-ray fluoroscopic studies cannot clearly distinguish between these two. The fact that there does not seem to be a nucleation barrier during vigorous deoxidation as evidenced by copious evolution of bubbles suggests interface nucleation.

At high C concentrations when C mass transfer within the drop is not rate controlling, the highest CO super-saturation is to be seen at the droplet surface. Hence, it can be expected that for the nucleation to take place heterogeneously at the surface, the bubble is to spend some time at the interface before detaching. Since there can be several bubbles attached, the droplet remains buoyed. As C falls to low values, nucleation at the interface becomes sporadic, and in periods when there is no bubble attached, O2 dissolves into the metal and diffuses in. Hence, the highest super-saturation region moves inward, first to sub-surface and then to deep inside the droplet. One can thus see sub-surface nucleation initially throwing out small droplets and then deep inside. These homogeneous nucleation events are probably sporadic, with a stochastic nature.

Simultaneously, the apparent density of the droplet with no or few bubbles is now high and it falls down into the metal bath. The critical C content when the droplet falls down depends on droplet size, the oxidizing potential of the slag (and the rate of mass transfer of FeO), and the sporadic nucleation event either at the surface or inside the droplet. Empirical work to correctly predict the critical C content is lacking. Evidence from levitated droplet experiments also point towards these series of events, though the stirring due to the electro-magnetic field makes the condition different from that in the converter especially with respect to mass transfer within the droplet.

In the context of converter, the droplet surface is continuously disturbed by the bubbles. This has two counteracting effects. Part of the droplet surface is covered by the gas bubble and is not available for mass transfer from the slag to the droplet. The droplet surface is also vigorously stirred by the formation and detachment of bubbles, enhancing mass transfer locally. Several indirect estimations have been made. In one of the studies, indirect estimation of mass transfer coefficient has been made for FeO in slag for P transfer rate in high temperature single droplet experiments, and the values obtained are between (10)−5 metres per second (m/s) and (10)−4 m/s . Another study estimated similar values. Proper experimental studies, both in cold and hot models, are necessary to get reasonable correlations in terms of dimensionless variables.

Though the slag is very well stirred in the converter due to the gas jet and a large quantity of gas passing through it, the metal bath in top blown converters is comparatively poorly mixed. Measurement of mixing time (t95 which is the time to get 95 % homogeneity) in top blown converter can be as high as 150 seconds (s) to 180 s, as compared with 10 s to 20 s in bottom blown OBM converters. This has consequence on the reaction dynamics, since the metal droplets are removed from the top layer and the refined droplets from the emulsion fall back at the top. Since much of the heat is also released in the slag, the slag and the droplets falling back are also hotter. There can also be composition and temperature stratification due to the scrap at the bottom slowly dissolving into the liquid metal.

High mixing times also correspond to high irreproducibility in mixing times, leading to irreproducible blow behaviour in the absence of bottom blowing. For example, a large eddy of liquid metal containing higher C from the bottom being brought to the surface of the metal bath can suddenly increase the rate of decarburization leading to instabilities. Hence, inert gas injection from the bottom of the converters to bring down the mixing time has become the standard practice.

Since the rate of bottom gas injection and the position of the porous elements through which the gas is introduced have a bearing on the reaction dynamics, it is necessary to quantify the mixing behaviour for quantitative predictions of composition and temperature evolution. A single average t95 value is inadequate for incorporation into a comprehensive model of the converter, since two different mixing curves can give the similar t90 (time to get 90 % homogeneity) and different t95 values. The compromise can hence be a two parameter model, based on estimation of two mixing times (t90 and t95). One can then idealize the metal bath as consisting of two stirred tank reactors (STR), exchanging metal continuously. The bottom part sees only scrap melting and the top part sees all other phenomena explained earlier. The two parameters of this model, ratio of reactor sizes and the metal exchange rate can then be fitted to the mixing times of the converter under various conditions of operation.

Formation of slag and dissolution of fluxes

Fluxes (lime and calcined dolomite) which are charged early in the blow dissolve with the developing oxides to form a liquid slag. The rate of dissolution of these fluxes strongly affects the slag-metal reactions occuring during the blow. At the beginning of the blow, the lance height above the bath is kept high which causes an initial slag rich in SiO2 and FeO. During this period large quantities of fluxes are charged in the converter. The lance is then lowered and the slag starts to foam at around one third of the blow due to the reduction of FeO in the slag in conjunction with CO formation. As the blow progresses, the CaO dissolves in the slag, and the active slag weight increases. After the blow has progressed around three fourth of the time, the FeO content in the slag increases because of a decrease in the rate of decarburization.

During the blow, the temperature of the liquid steel gradually increases from around 1,350 deg C to 1.650 deg C at turndown of the converter, and the slag temperature is around 50 deg C higher than that of the liquid steel. The slag at turndown can contain regions of undissolved lime mixed with the liquid slag, since the dissolution of lime is limited by the presence of dicalcium silicate (2CaO.SiO2) coating, which is solid at steelmaking temperatures and prevents rapid dissolution. The presence of MgO in the flux weakens this coating. Hence, earlier charging of MgO speeds up slag formation due to quicker solution of lime.

The converter needs to maintain a good fluid slag of high basicity (high CaO content) so that the large quantity of CO generated can be handled, and P can be removed efficiently. Hence, the converter operator tries to achieve a CaO / SiO2 ratio in excess of 3.0 in the final slag.

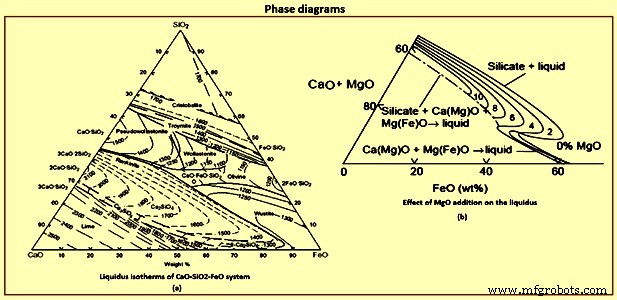

Fig 6a shows the liquidus contours in a CaO-SiO2-FeO ternary diagram. It is clearly seen that a CaO / SiO2 ratio which can be achieved in this system at 1,350 deg C, i.e. at the beginning of a blow this ratio is limited to around 1.6 to 1.7. Marginal improvement can take place with MgO additions (Fig 6b) and some Al2O3 coming from the carry over slag. In the final slag also at 1,650 deg C with 25 % to 30 % FeO, the maximum CaO / SiO2 remain less than 3.0. This is also borne out by the slag analyses which frequently show un-dissolved lime. Apart from the issue of solubility of CaO in the converter slags, the lime particles get passivated in the presence of highly siliceous slags. Since the CaO concentration is the highest at the surface of a dissolving lime particle, di-calcium silicate forms here. This compound is not only highly refractory but it forms an adherent layer retarding further dissolution.

A lime particle remaining undissolved for long at the high temperatures also sinters and becomes less reactive. One way of breaking the adherent layer is to have high FeO content in the slag. This is the reason for the practice of raised lance blowing in the first few minutes of the blow, when the FeO is built up to 25 % to 35 % or higher. Though the effect on solubility of CaO is marginal (Fig 6), this facilitates breaking of the adherent di-calcium silicate layer permitting further dissolution.

Additives like fluorspar (CaF2) can bring about this effect much more efficiently, though this is not an acceptable plant practice in recent times for various reasons. Fig 6 shows phase diagrams with Fig 6a showing liquidus isotherms of CaO-SiO2-FeO system and Fig 6b showing tffect of MgO addition on the liquidus.

Fig 6 Phase diagrams

Process flow and reaction dynamics

The contents of the converter can be divided into several important regions such as (i) the metal bath, which itself can be divided into the bottom and top part between which there is exchange of metal, (ii) the O2 jet and the impact region, and (iii) the slag region which mostly is in the form of a slag-metal-gas emulsion. There are three distinct regimes in the blow. The initial part is characterized by a bare metal bath covered with islands of solid lime and some slag carried over from the previous heat. Jet of O2 hits the metal bath and does two primary things. First, it oxidizes almost an entire layer of the metal giving CO, SiO2, MnO, P2O5 and lots of FeO. Not all O2 is consumed in this location, and the gas above hence can contain high ratio of CO2 / CO and some O2 as seen in exhaust gas analysis. The jet also throws droplets into the gas phase, which after free flight fall back. Since the gas is oxidizing, the droplets get refined during the flight. At the surface of the droplets, the order of reactions is dictated by the thermodynamics.

For each of the solutes, reaction involves mass transfer steps such as mass transfer of CO2 / O2 in the gas phase and of the solutes in the liquid phase. The interfacial chemical reactions are expected to be very fast at this temperature. The order of the reactions can be achieved by solving the mass transfer equations along with free energy minimization for the interface reactions competing for O2. The order is normally Si and Mn followed by C and P. Since the time of flight is typically of the order of a second or lower, the droplets fall back probably completing only part of the Si reaction. Smaller the droplet, further the refining proceeds because of the larger specific surface area. Reaction at the rest of the surface of the metal bath is small because of the smaller surface area compared to that of the droplets.

The mass transfer in the gas phase can easily be calculated by Ranz-Marshall type correlations. At this initial phase of the process droplets are high in solutes, and the gas phase mass transfer is expected to be rate controlling. The small droplets can be considered as rigid and one can assume pure diffusion of solutes inside the droplets. When the droplets fall back, the condensed phase oxide products in the droplets remain at the top of the bath, and on combining with the oxides from the impact site and the fluxes added start forming a liquid slag. As mentioned earlier, good quantity of FeO is formed at the impact site, and hence liquid slag formation is easy. After sometime, there is a liquid slag layer covering the metal bath. Increasingly more and more droplets are thrown to the slag. The droplets ejected into the gas phase now have to pass through the slag phase before reaching the metal bath. Further refining hence takes place in the slag.

Initially when the slag layer is thin and the droplets are high enough in Si and Mn, the droplets fall through before the C reaction starts, that is, with no gas evolution, especially for larger droplets. Smaller droplets high in C can however start to decarburize early releasing CO, and slowly emulsifying the slag. This early phase is characterized by a low flame at the mouth, since CO formation is comparatively low. Once the Si in the metal bath falls down to some extent, the desiliconization progresses considerably, before the droplet has fallen down. C reaction starts and the droplet stays now buoyed in the emulsion till its C content reaches the critical C content as explained earlier. In the slag phase, the rate is expected to be controlled by slag phase mass transfer of FeO, as long as C in the droplet remains high enough. Once a critical C is reached in the droplet, bubbling slows down and then ceases, and the droplet falls down. The critical C is largely determined by the FeO content in the bath. Quickly the emulsion builds up and the second phase of reactions in the emulsion starts. The flame at the converter mouth becomes large. The lance tip gets dipped into the emulsion.

In the second phase almost all of the droplets are ejected into the emulsion, and the gas phase reactions become unimportant. It is to be noted that the residence times of the quiescent droplets in the slag are only of the order of a few seconds unless decarburization reaction starts. Hence, for maximizing the refining, the operator is to quickly reach a stage where the decarburization reaction starts before the droplets fall back. One way to accelerate the reactions is to keep the FeO content in the slag high. Another reason why FeO is to be increased as early as possible is to have a fluid slag by the time decarburization rate reaches its highest value, since the large quantity of gasses are to quickly escape from the slag. Else, the emulsion height gets build up uncontrollably leading to overflow, and slopping.

The FeO content in the slag is a balance between its generation at the point of impact and its consumption by the droplets in the emulsion. The FeO generation is probably weakly dependent of the lance height, whereas a high lance leads to less droplet generation due to lower force with which the jet strikes the metal bath, and vice versa. Hence a raised lance practice, called the soft blow, leads to quick increase in the FeO content in the slag. This facilitates CaO dissolution and formation of a fluid slag. The initial soft blow, normally 3 min to 4 min, is the normal plant practice.

At an optimum moment, the lance is lowered to induce high rates of reactions. Droplet generation rates are high, the bath is already desiliconized, and hence the droplets undergo vigorous decarburization till C goes to low values before falling back. During this period of peak decarburization rates, hence a large part of the metal bath remains in the emulsion as droplets. These droplets have spent different times in the emulsion and hence are in different stages of refinement. The degree of refinement also depends on the droplet size. The droplet are hence characterized by two variables namely the time it has been formed (and hence its age) and the size of the droplet. The droplet starts to fall back when a characteristic C content is reached, which depends on its size, the slag FeO, and the temperature. During this last phase of the droplets, the O2 potential at the interface is also high and hence P is also removed if other conditions are favourable. Falling droplets result in apparent refinement of the top of the metal bath, which on mixing lead to refinement of the rest of the bath. Since the time for refinement of a droplet can be of the order of 0.5 min to 2 min, one sees drop in C, Mn and P in the bulk metal sample even if Si in the sample is still of considerable quantity (Fig 3a).

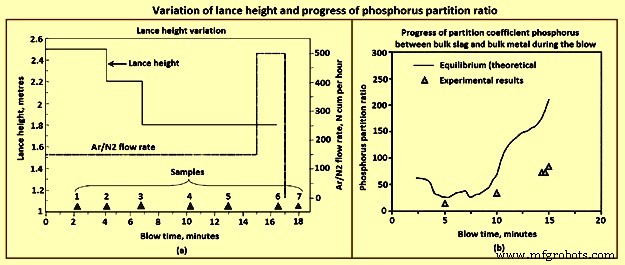

The overall rate of reaction, to some extent, is self-correcting. If the number of droplets in the emulsion come down decreasing the rate, the level of the metal bath increases leading to lower effective lance distance, which in turn causes droplet generation to increase. This is one of the reasons for the near constant decarburization rate during middle part of the blow. It is however is to be noted that the C content of droplets entering into the emulsion keeps falling down, and hence their residence time. The operator is required to correspondingly increase the droplet generation rate by progressively lowering the lance. Fig 7a indicates the lance height variation during a typical blow.

Fig 7 Variation of lance height and progress of phosphorus partition ratio

As the bath becomes low in C in the final phase of the blow, the rate now gets limited by C diffusion within the droplet even as it enters the emulsion. The CO generation is low and is not able to keep the droplets floated. The residence time drops down to a few seconds, and hence number of droplets in the emulsion comes down even though the lance height has been brought down to the lowest level permissible for lance health. The emulsion dies down. At this time there is falling rates of decarburization and fast buildup of FeO in the slag. Since the rates are low, the FeO content and the O2 dissolved in steel increase much beyond what is dictated by C-O equilibrium. Hence, at this period, the operator raises the argon stirring rate, increasing thereby the droplet generation rate without adding extra O2. This helps to some extent.

Phosphorus removal is sometimes an issue in the BOS process and can result in re-blows, especially when the input P in the hot metal is high (around 0.2 %). Though the conditions are normally favourable in the final slag with high FeO and high basicity, the converter operator can land in adverse situation if the slag regime is not carefully managed throughout the blow. The thermodynamics of P is well known. The reaction is written either in terms of molecular species or in the ionic form. The reaction is 2P + 5/2 O2(g) =P2O5(l), P + 5/4 O2(g) + 3/2 (O)2− =(PO4)3−. In the former case one writes an equilibrium constant, and expresses the Raoultian activity coefficient as a function of slag composition. If one adopts an ionic form of the equation, one instead writes an equation for a phosphate capacity of slag and correlates the phosphate capacity to the slag composition empirically. Both these approaches are conceptually similar. The partial pressures of P and O2 can easily be converted to percent dissolved in metal or activity of FeO in slag with known thermodynamic data. The slag data as a function of composition either as Raoultian activity coefficient or as phosphate capacity have been empirically determined in several studies. The progress of partition coefficient for P between bulk slag and bulk metal can be calculated when the slag analysis during the blow is known.

In the initial period of the blow, the bath C is quite high and also contains Si. Hence at the slag / metal interface, the O2 potential remains low. Therefore, very high rate of dephosphorization at the bulk metal / slag interface is not expected. The metal droplets, on the other hand, get highly refined in a matter of 1 min to 2 min, and before returning to the metal bath, have high O2 potential at its interface. Further the partition coefficient at this time is high since FeO content is high due to soft blow, temperature is low, although with some CaO yet to dissolve. The number of droplets in the emulsion is also very large. Hence, the dephosphorization rate is very high which can be seen in Fig 3a. Towards the end of the blow again, the conditions in the slag are favourable with high FeO and high basicity, though now the temperature has risen substantially. The rate of phosphorus removal however is not very high in this period, since the number of droplets is not very high, surface area is quite small and hence all reactions are slow.

Vigorous Ar stirring is helpful at this time of the blow, and for some time after the O2 flow is stopped, though to a limited extent. It is in the middle part of the blow the operator has the highest opportunity for efficient overall dephosphorization. After the soft blow when the lance is lowered progressively for effecting high rates of decarburization, FeO content in the slag drops considerably and remains low till the emulsion starts collapsing. The slag becomes comparatively ‘dry.’ The partition coefficient becomes adverse, and one can easily get P reversal to the metal. Lower is the FeO level, higher is the reversal. This reversal increases the load on the last part of the blow where the rates of reactions are anyway low as explained earlier.

Hence, close control of the FeO content during the middle part of the blow is necessary if the operator is required to make low P steel. Premature lowering of the lance in each stage can lead to very low FeO content (less than 12 % to 15 %). FeO content is determined by the balance between droplet generation rate (consumption rate) and the FeO generation rate. However, it is to be noted that very low FeO in the slag also lowers the decarbonization rate. Very high FeO on the other hand leads to sloppy conditions.

Higher levels of FeO content can be achieved by modifying the lance practice. The lance height for the intermediate levels can be kept slightly higher than the normal. The operator can also slightly delay lowering of the lance, taking care to see that it does not lead to uncontrolled emulsion build up. The operator can also achieve this by distributed ore addition during this period.

The chemistry of steelmaking in BOS converter is summarized here. From the thermodynamics of the O2 steelmaking process, it can be seen that, at the beginning, the O2 blown onto the HM preferably reacts with the dissolved Si, forming SiO2 which floats on the surface of the metal. From kinetics, it is expected that a part of the O2 blown reacts with the dissolved C and Fe atoms. The formation of CO gas occurs instantaneously on process ignition. Calcined lime is added to neutralize the acid slag, which initially includes a liquid mixture of FexOy and SiO2. Several chemical reactions take place in the BOS converter. The main reactions are dissolution of O2 into the metal from O2 gas, decarburization through dissolved O2, and oxidation of Fe, [Si], [Mn], [P], [V] and [Ti]. Solid or liquid oxides are formed as reaction products during blowing, and they are bound with the lime which is added at the start of blowing to form a liquid slag in the converter. Due to intensive CO gas formation, droplets of liquid metal are introduced into the slag, which tends to foam. Hence, the slag in the converter during O2 blowing is actually an emulsion of liquid slag and metal droplets, foaming because of the influence of gas bubbles. The emulsion is also a favourable site for reactions. For example, a considerable fraction of C oxidation can occur in the metal droplets in the emulsion although the majority takes place in the impact zone of the O2 jets. The rest of the O2 is used to burn Fe into FexOy. During blowing, O2 penetrates the metal droplets and can react with the CO gas. The total slag-gas system behaves as foam and rises quickly to the cone of the converter. Hence, the O2 inflow and the reaction rates have to be adjusted so that foam is not spilled from the converter. Slopping frequently occurs even though the inner volume of the converter is almost nine times larger than the volume of the inactive metal and slag bath.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Revestimiento refractario de un horno de oxígeno básico

- Horno de inducción y siderurgia

- Proceso de soplado combinado en siderurgia de convertidores

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Proceso CAS-OB de siderurgia secundaria

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Proceso de descarburación de oxígeno de argón

- Proceso CONARC para Fabricación de Acero

- Varios métodos de proceso de fabricación de acero.