Tundish y su papel en la colada continua de acero

Tundish y su papel en la colada continua de acero

La colada continua de acero es un proceso ampliamente utilizado y es un paso importante en la producción de acero. La proporción de acero de colada continua en todo el mundo ha aumentado significativamente desde la introducción del proceso de colada continua en la década de 1950. Actualmente, esta participación es de alrededor del 97 %. Sin embargo, junto con este aumento en el uso del proceso, existen estrictos requisitos de calidad que se han vuelto cruciales ante el aumento progresivo de los rendimientos de las máquinas de colada continua y las mayores dimensiones de los productos fundidos.

En el proceso de colada continua, para la transferencia del acero líquido desde una cuchara de acero al molde, se utiliza un recipiente intermedio, llamado artesa. La artesa está ubicada sobre el molde, para recibir el acero líquido de la cuchara de acero rebosante y alimentarlo al molde a un ritmo regulado. Es necesario entregar el acero líquido a los moldes de manera uniforme ya una tasa de producción y temperatura diseñadas sin causar contaminación por inclusiones. El acero líquido sale de la cuchara hacia la artesa que conecta los procesos de metalurgia secundaria discontinua con el proceso de colada continua.

La artesa suaviza el flujo, regula la alimentación de acero al molde y limpia el metal. Los restos metálicos que quedan dentro de una artesa se conocen como cráneos de artesa y deben eliminarse, generalmente por medios mecánicos (raspado, corte). La chatarra recuperada de esta manera normalmente se recicla en el proceso de fabricación de acero.

La artesa desempeña la función importante de servir como un recipiente de amortiguamiento entre el proceso de colada por lotes y el proceso de colada continua. También es el último recipiente metalúrgico antes de la colada continua y, por lo tanto, juega un papel esencial en la entrega de acero con la composición, temperatura y calidad correctas. Esta función se ha vuelto cada vez más importante en las últimas décadas con requisitos cada vez más estrictos para la calidad de los productos de acero.

Las contribuciones de la artesa en el proceso de colada continua son (i) lograr la estabilidad de las corrientes de acero líquido que ingresan al molde de colada y, a su vez, lograr una velocidad de colada constante, (ii) colar una secuencia de calores, ( iii) cambiar el cucharón lleno de acero vacío por un cucharón lleno de acero lleno sin interrumpir el flujo de acero líquido en los moldes, (iv) hacer un grado mixto con acero de dos grados diferentes de dos calores diferentes, si es necesario, ( v) proporcionar la posibilidad de evitar que las inclusiones y la escoria entren en la artesa y, por lo tanto, se deslicen en el molde, (vi) mejorar la separación de las inclusiones de óxido, (vii) mantener una altura constante de acero líquido por encima de las boquillas a los moldes, manteniendo así constante el flujo de acero y, por lo tanto, la velocidad de colada constante también, y (viii) proporcionar patrones de flujo más estables a los moldes.

La función principal de la artesa es ser un depósito de acero entre la cuchara hirviente de acero y el molde, y en el caso de las máquinas de colada continua de varios hilos, distribuir el acero líquido en los diferentes moldes. La artesa asegura la alimentación del acero líquido a la máquina de colada continua durante el cambio de cucharas de acero, actuando así como un amortiguador del acero líquido. Dado que la artesa actúa como un depósito de acero líquido durante el período de cambios de cuchara y que continúa suministrando acero líquido a los moldes cuando el acero líquido entrante se ha detenido debido al cambio de cuchara, realiza la colada secuencial con varias cucharas. factible.

Tundish es un recipiente con revestimiento refractario con una variedad de geometrías posibles. Es un recipiente abierto rectangular con extremo grande hacia arriba revestido de refractario que puede tener una tapa revestida de refractario en la parte superior. Hay varios tipos y formas de artesa. Las artesas son normalmente de forma alargada y geométricamente simple. La forma de la artesa es típicamente rectangular, pero a veces también se usan formas delta y 'T'. Un diseño de artesa común para máquinas de colada continua de palanquillas y tochos de hilos múltiples es una forma de artesa con una caja de vertido desplazada en el punto medio. Para las máquinas de colada continua de planchones, la artesa normalmente es una caja corta o en forma de tina.

La artesa está diseñada para entregar el acero líquido a una tasa de salida diseñada sin grandes fluctuaciones en el flujo. El caudal se controla principalmente por la profundidad de la masa fundida. Se puede realizar un control adicional del flujo de salida mediante varillas de tope o compuertas deslizantes. El número de salidas depende del tipo de fundición realizada. El número de moldes a los que la artesa sumerge el acero líquido es normalmente de 1 a 2 para una máquina de colada continua de planchones, de 2 a 6 para una máquina de colada continua de tochos y de 2 a 8 para una máquina de colada continua de tochos.

El fondo de la artesa tiene uno o más orificios con compuertas deslizantes o varillas de tope para controlar el flujo de metal. Se utiliza para alimentar acero líquido en los moldes de una máquina de colada continua, para evitar salpicaduras y lograr un flujo más suave. La tasa de entrega de acero líquido en el molde se mantiene constante al mantener constante la profundidad del acero líquido en la artesa.

Una artesa se suele dividir en dos secciones. La primera sección se denomina sección de entrada, que normalmente tiene una caja de vertido y donde el acero líquido se alimenta desde la cuchara. La segunda sección se denomina sección de salida desde donde se alimenta el acero líquido al molde. El chorro de vertido de la cuchara se dirige hacia abajo a una posición en el fondo de la artesa que está protegida con una almohadilla de impacto resistente al desgaste. Esta posición normalmente está lo más lejos posible de la boquilla de la artesa para minimizar la turbulencia. En otros lugares, la artesa está revestida con revestimiento refractario.

La artesa proporciona un flujo continuo de acero líquido y actúa como un dispositivo de refinación secundario. El comportamiento del flujo en la artesa de colada continua domina la calidad y limpieza de la producción de acero. El refinamiento del acero líquido en la artesa se lleva a cabo mediante la flotación sobre inclusiones no metálicas en la superficie superior durante su residencia. Estas inclusiones flotantes se eliminan de la superficie. El flujo de fluido de la artesa juega un papel esencial en el control de la eliminación de inclusiones y el cálculo del tiempo de residencia. Para lograr las características óptimas de flujo de la artesa, se implementan dispositivos de control de flujo.

A lo largo de la artesa normalmente se disponen diferentes dispositivos de control de flujo tales como presas, vertederos, deflectores con orificios, etc. Se prefiere una trayectoria más larga de acero líquido para prolongar el tiempo de residencia del acero líquido en la artesa para promover la flotación de macroinclusiones. Los dispositivos de control de flujo también reducen los efectos perjudiciales de la turbulencia en la superficie de acero líquido, las corrientes de acero líquido que ingresan al molde y las regiones muertas.

La optimización del flujo de la artesa es necesaria con respecto al tamaño, la forma, el desgaste y los deflectores y para la predicción del tiempo de mezclado. Los beneficios de la optimización del flujo de colada son (i) mejorar el tiempo de mezclado y homogeneización, (ii) identificación de regiones de flujo inactivas (agua muerta), (iii) regiones de desgaste refractario prolongado, (iv) separación de inclusiones no metálicas, y (v) control de la estratificación de temperatura.

Boquillas para proteger la corriente de colada contra la reoxidación entre la cuchara y la artesa, y la artesa y el molde, se utilizan hoy en día en casi todas las máquinas de colada continua, al menos cuando se colan aceros de alta calidad. Se ubican a lo largo de su fondo para la distribución del acero líquido a los moldes. Tanto las boquillas controladas por tapón como las compuertas deslizantes de varios diseños se utilizan para controlar el flujo de acero desde la cuchara hasta la artesa y desde la artesa hasta el molde. La superficie libre del acero líquido en la artesa normalmente se cubre con fundente para artesa para evitar la reoxidación y las pérdidas de calor del acero líquido.

La velocidad de descarga del acero líquido está controlada por el orificio de la boquilla y la presión ferrostática (altura del acero líquido en la artesa) sobre la boquilla. Se seleccionan diferentes orificios según el tamaño de la sección que se va a fundir y la velocidad de fundición necesaria. Las boquillas controladas por varilla de tope se utilizan para colar losas y secciones grandes cuando se producen aceros calmados con aluminio. En esta aplicación, la tasa de descarga de acero líquido a través de la boquilla se controla de forma manual o automática mediante el ajuste de la cabeza del tapón en relación con la apertura de la boquilla. Las boquillas sobredimensionadas anteriores se usaban para fundir aceros calmados con aluminio debido a la acumulación de alúmina, de modo que la cabeza del tapón se puede levantar para compensar la reducción en el caudal.

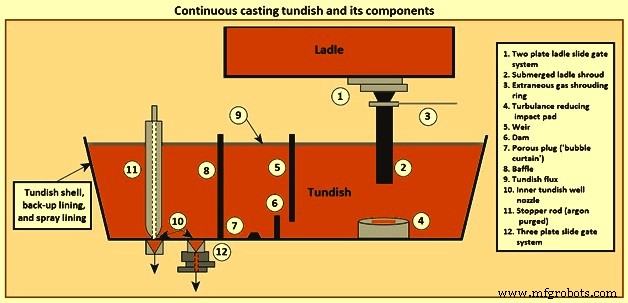

Los desarrollos recientes en las prácticas de desoxidación, junto con el uso de burbujeo de argón a través del cabezal del tapón y las unidades de boquilla, han minimizado el problema de acumulación de alúmina. Otro desarrollo en el control del flujo de acero líquido desde la artesa es la aplicación de sistemas de compuertas deslizantes que son similares a los empleados en las cucharas. El sistema de compuerta deslizante para la artesa normalmente consta de tres tipos de placas y también puede proporcionar la capacidad de cambiar las boquillas durante el colado, así como cambiar el tamaño de la boquilla. La figura 1 muestra una artesa en una máquina de colada continua junto con sus componentes.

Fig. 1 artesa de colada continua y sus componentes

Las artesas normalmente se precalientan antes de la fundición para minimizar las pérdidas de calor del acero líquido durante las etapas iniciales de la fundición y así evitar la solidificación del metal, particularmente en las áreas críticas de la boquilla. Las cubiertas de artesa también se utilizan para reducir las pérdidas de calor radiante durante la operación de fundición.

El carro de artesa se utiliza para la transferencia de una artesa. Es un carro autopropulsado que transporta una artesa. Cada artesa se calienta a una temperatura alta mediante un aparato de calentamiento en una posición de espera y es transportada a la estación de fundición por el carro de artesa inmediatamente antes de que comience la fundición. Además de la función de desplazamiento, el carro de artesa incluye una función de elevación para insertar una boquilla sumergible dispuesta en la parte inferior de cada artesa en un molde, una función de centrado para ajustar la posición de la boquilla sumergida y una función de control automático del nivel de acero líquido. para mantener el acero líquido a un nivel constante para separar las impurezas por flotación. El tamaño del carro de la artesa normalmente aumenta a medida que aumenta el número de hebras, y la interferencia con los aparatos adyacentes se vuelve más estrecha. Por lo tanto, se requiere tener un mecanismo que sea delgado en términos de dinámica de estructura.

El carro de artesa normalmente tiene un diseño semisuspendido y está montado en la plataforma de operación principal. Normalmente es de accionamiento hidráulico y se utiliza para sostener y transportar la artesa para fundición o calentamiento. Uno de los dispositivos importantes del control automático de nivel de acero líquido es un dispositivo de pesaje, que se necesita para medir el peso del acero líquido en cada artesa con alta precisión mientras el peso cambia de vez en cuando. Tundish car incorpora el mecanismo de pesaje para la medición del peso para permitir el control continuo del peso del acero líquido.

Tanto desde la perspectiva del estado estacionario como del estado no estacionario, se requiere que la artesa proporcione (i) volumen suficiente para salvar los intercambios de cuchara, (ii) una profundidad de operación adecuada, (iii) distribución uniforme del flujo a todas las hebras, (iv) tiempo de residencia óptimo para la flotación de inclusión, (v) una superficie tranquila, (vi) aislamiento térmico y químico, incluidos los refractarios apropiados, y (vii) capacidad de bajo peso de drenaje para optimizar el rendimiento.

Tundish como vasija de un reactor metalúrgico

Existe una demanda constante de acero con propiedades mejoradas, como mayor resistencia, ductilidad, durabilidad y resistencia a la corrosión, que se necesita para una gran variedad de aplicaciones. También existe el deseo de hacer que el proceso de fabricación de acero sea más eficiente desde el punto de vista energético y económico y abordar las preocupaciones ambientales. Estos problemas han promovido la evolución de la artesa a un reactor metalúrgico, con la función de realizar un control final sobre las propiedades de la masa fundida antes de la colada para obtener un producto final de acero con las propiedades mecánicas deseadas.

Dado que la artesa es la etapa final en el proceso de fabricación de acero antes de la fundición, también presenta la última oportunidad para el control de la composición del acero líquido. La principal forma de control de la composición en la artesa es limitar el número y el tamaño de las inclusiones no metálicas en el acero líquido cuando se realiza la colada.

Durante la transferencia de acero líquido a través de la artesa, el acero líquido interactúa con los refractarios, la escoria y la atmósfera. Con el continuo énfasis en la calidad del acero, ahora está cada vez más claro que la artesa tiene una función mucho más importante como reactor metalúrgico continuo de lo previsto originalmente. Por lo tanto, el diseño y la operación adecuados de una artesa son importantes para entregar acero de composición y calidad estrictas. Una artesa de colada moderna está diseñada para brindar la máxima oportunidad de llevar a cabo diversas operaciones metalúrgicas, como separación de inclusiones, flotación, aleación, modificación de inclusiones mediante tratamiento con calcio, control de sobrecalentamiento, homogeneización térmica y de composición, lo que lleva al desarrollo de un área separada de refinación secundaria de acero, conocido como "metalurgia de artesa".

A lo largo de los años, ha habido cambios dramáticos en la artesa de colada continua. De un mero recipiente de depósito y distribución, la artesa se considera hoy como un recipiente de refinación de acero. Hoy en día, la artesa también cumple ciertas funciones metalúrgicas, como la alimentación del acero líquido al molde a un ritmo controlado, la homogeneización térmica y química, etc. También se enfoca en la mejora continua de muchos parámetros relacionados con la calidad, como la dinámica de fluidos, el aislamiento térmico, la inclusión flotación y remoción, y recolección de hidrógeno, etc.

La artesa de colada continua tiene varias funciones que incluyen (i) un eslabón crítico en la cadena de calidad de la fabricación de acero, (ii) un refinador continuo y (iii) un transmisor de señales metalúrgicas. El quid del proceso sigue siendo que una artesa sin control se convierte en un contaminante en lugar de un refinador. Es innegable que la artesa es una parte tan importante de las prácticas de limpieza del acero como el cucharón anterior y el molde posterior. Si la calidad integrada en el acero en los procesos de fabricación de acero primario y secundario se pierde en la artesa, la capacidad de producir un producto de calidad que cumpla con la aplicación prevista depende completamente de la recuperación en el molde. Esta es una tarea mucho más difícil, considerando el tiempo limitado que el acero reside en los confines del molde, lo que proporciona una capacidad finita para limpiar el acero en la última etapa antes de la solidificación completa.

La superficie superior de la artesa debe protegerse de la atmósfera. En la mayoría de las máquinas de colada continua, esto se logra mediante la adición de una capa de fundente en la artesa. La capa de fundente de la artesa crea una escoria superficial. Además de la necesidad de absorción de inclusiones, las funciones principales de la capa de escoria de la artesa son el aislamiento térmico, el aislamiento químico y la amortiguación de la escoria de la cuchara. Los revestimientos de escoria de artesa pueden ser mezclas químicas complejas de varios componentes, como fundentes básicos (relación cal/sílice superior a 2), o tan simples como escorias ácidas aislantes químicas puras, como cenizas de cáscara de arroz quemada o tierra de diatomeas, las cuales esencialmente consisten en sílice.

La artesa es vista como un contaminante del acero líquido. Las principales causas de formación de inclusiones y contaminación del acero líquido incluyen productos de desoxidación, productos de erosión del revestimiento de la cuchara de acero, arrastre de escoria de la cuchara arrastrada desde la cuchara, arrastre de escoria de la artesa por la fluctuación excesiva, especialmente en la zona de entrada, reoxidación de el acero por aire en la artesa, la precipitación de inclusiones a temperaturas más bajas como las inclusiones de TiO2, la erosión del revestimiento de la artesa y la emulsificación de diversas escorias en el acero líquido. Normalmente se produce una contaminación apreciable durante los períodos transitorios del vaciado secuencial, es decir, durante el cambio de cuchara en la transición de dos calores.

Se requiere que las contaminaciones o inclusiones se eliminen por flotación del acero líquido durante su flujo a través de la artesa antes de que el acero líquido se alimente al molde de la máquina de fundición. Las inclusiones se pueden eliminar mediante los mecanismos que incluyen (i) flotabilidad ascendente y absorción hasta la parte superior de la escoria, (ii) transporte de flujo de fluidos, (iii) flotación de burbujas de gas argón, (iv) crecimiento de inclusiones por colisión y 'Ostwald-Maduración y flotación y (v) absorción de inclusión para revestimiento de refractarios. El destino de inclusión final incluye la escoria superior, el revestimiento (eliminación segura) y el molde (posibles defectos en el producto fundido si no se elimina en el molde).

El número y el tamaño de las inclusiones en la masa fundida que sale de la artesa se reducen evitando la formación y el crecimiento de inclusiones en la artesa, así como eliminando las inclusiones que pasan de la cuchara a la artesa. Por lo tanto, también es fundamental que se sigan las prácticas correctas durante la operación de la cuchara para reducir la cantidad de inclusiones contenidas en el acero líquido que se entrega a la artesa.

Otra función importante de la artesa es controlar la temperatura del acero líquido entregado al proceso de colada continua. Dado que el vertido del acero líquido de la cuchara puede tardar hasta una hora, la temperatura de la corriente de entrada cambia con el tiempo. Junto con las pérdidas de calor en la propia artesa, se puede esperar que la temperatura del acero líquido que se va a colar fluctúe durante una secuencia de colado. Sin embargo, la temperatura del acero líquido influye en la calidad y las propiedades del producto, el funcionamiento de la máquina de fundición y el desgaste del refractario. Por lo tanto, se desea limitar las fluctuaciones y mantener la temperatura lo más cerca posible del valor óptimo. Dado que la artesa funciona como un tanque de compensación, las fluctuaciones en la temperatura del acero líquido entregado a la máquina de fundición pueden reducirse considerablemente si la mezcla en la artesa es suficiente.

Se han llevado a cabo varios estudios en las artesas para maximizar los beneficios del tiempo de residencia disponible para la flotación y asimilación de los productos de reacción del acero líquido a la fase de escoria. Los productos de reacción pueden ser los productos de desoxidación, reoxidación, precipitación, emulsificación y/o arrastre de componentes refractarios en el acero líquido y, por lo tanto, abarcan inclusiones tanto autóctonas como exógenas. Sobre la base de una buena elección del diseño de la artesa, el funcionamiento de una artesa debe orientarse para (i) promover la flotación de la inclusión maximizando el tiempo de residencia, (ii) garantizar la asimilación de la inclusión por una escoria cautiva y no corrosiva, (iii) para reducir las pérdidas térmicas y químicas del acero líquido, (iv) para minimizar los cortocircuitos y las regiones muertas, y (v) para ofrecer al operador un diseño óptimo en cuanto a calidad y rendimiento.

El flujo a través de una artesa es un fenómeno hidrodinámico. Incluye el flujo de fluido turbulento monofásico, el flujo de fluido multifásico si el gas se inyecta desde la cubierta de la cuchara, la distribución del tiempo de residencia, el crecimiento de la inclusión con su movimiento y eliminación, la mezcla y la transición de grado, el transporte de energía térmica y la formación de vórtices al inicio. y el final del casting. El propósito de la optimización del flujo de fluidos en la artesa es lograr el mejor patrón de flujo para eliminar las inclusiones del acero líquido. La optimización del flujo en la artesa se puede lograr mediante la forma de la artesa y los dispositivos de control de flujo, como inhibidores de turbulencia, almohadillas de impacto, deflectores, vertederos y presas. Se debe diseñar una artesa de colada de manera que se logre un flujo óptimo y, por lo tanto, una mayor limpieza al proporcionar (i) un tiempo de residencia promedio alto, (ii) turbulencia severa pequeña, volúmenes muertos y de cortocircuito, (iii) un gran volumen de flujo laminar región, (iv) coagulación forzada en zonas turbulentas adecuadas y flotación de inclusiones, asimiladas por la escoria de cobertura y (v) evitar el "ojo abierto (rojo)" creando una superficie descubierta de acero líquido contra la absorción de aire.

La base para encontrar las soluciones a los desafíos de la metalurgia de las artesas de colada son algunos requisitos básicos. Estos requisitos incluyen (i) el uso de una artesa de tamaño apropiado para los requisitos de ritmo y transición del taller, (ii) las coladas deben enviarse a tiempo con acero líquido a la temperatura adecuada y debidamente limpiadas, (iii) maximizar el rendimiento abierto sin cucharón , (iv) apertura de las hornallas sumergidas y completamente cubiertas, (v) utilización de la detección automática de escoria de cuchara y cierre para evitar óxidos fácilmente reducibles en escorias, revestimientos y refractarios, (vi) diseño de las escorias para cumplir con la aplicación requisitos, (vii) garantizar que los sistemas de transferencia no estén sujetos a fugas o aspiración de aire, (viii) diseñar los dispositivos de control de flujo de la artesa (incluidas las almohadillas de impacto) para maximizar la flotación y minimizar las transiciones, (ix) hacer funcionar la artesa al máximo volumen durante las operaciones en estado estacionario, (x) la utilización de tecnologías como la purga de gas inerte para minimizar los efectos transitorios, (xi) el control continuo de la temperatura, si es posible, (xii) la prevención de grandes temperaturas re cambios para mantener un flujo de artesa estable, (xiii) comprender y resolver las causas fundamentales de los problemas de obstrucción, y (xiv) maximizar el rendimiento y la productividad sin poner en peligro la seguridad de las personas y el moho.

Revestimiento refractario Tundish

El revestimiento de la artesa es otra parte importante del sistema metalúrgico. El revestimiento debe ser inerte y no contribuir a inclusiones exógenas en el acero. Los refractarios de artesa se pueden dividir en dos categorías:(i) refractarios de revestimiento y (ii) dispositivos de control de flujo.

Los diferentes refractarios asociados con la artesa incluyen materiales de revestimiento de la artesa (revestimiento tanto permanente como de trabajo), presas y vertederos, plataforma de impacto, sistema de control de flujo (tapón monobloque o compuerta deslizante), protección de la corriente de vertido entre la artesa y el molde (cubierta o boquilla de entrada sumergida). ), boquilla de artesa y bloque de asiento. Las presas y presas están hechas de tableros de magnesita o ladrillos de alúmina. El acero líquido de la artesa al molde es alimentado por una boquilla sumergida en el acero líquido del molde. Las boquillas de entrada sumergidas deben ser resistentes a la corrosión y al desprendimiento. La obstrucción de la boquilla también es importante. Normalmente se utilizan boquillas de entrada sumergida prensadas isostáticas con sílice fundida con grafito y alúmina.

Los refractarios en la artesa son necesarios para una producción de calidad ininterrumpida, segura y, por supuesto, rentable en el proceso de fundición. De naturaleza sacrificial, los refractarios tienen un costo medible y un impacto de calidad en el proceso de producción de acero y, por lo tanto, deben controlarse. Al aprovechar el flujo y la energía del acero en la artesa, los refractarios ayudan a convertir la artesa en un recipiente de refinado continuo, tanto por su presencia física como por reacciones químicas controladas.

El material de revestimiento de la artesa tiene una influencia directa en la calidad del acero líquido, ya que está cerca de la etapa de solidificación. El revestimiento de trabajo de la artesa permanece en contacto con el acero y se inicia la erosión en la interfaz aire-acero líquido con la fluctuación del nivel de acero líquido en la artesa. Los diferentes óxidos metálicos presentes en el acero líquido son los principales agentes de erosión del revestimiento refractario de la artesa.

El revestimiento refractario de una artesa tiene un tiempo de vida definido dependiendo de las cualidades del revestimiento y los tipos de escoria de la artesa. La reacción química entre la capa de revestimiento de trabajo refractario y la escoria de la artesa es muy importante, especialmente en el caso de colada de alta secuencia.

Se desea que los refractarios de la artesa cumplan una serie de funciones diferentes que incluyen resistencia contra el acero líquido (alta temperatura de solidus), resistencia contra la escoria de la artesa, baja conductividad térmica (buenas propiedades de aislamiento térmico), buena estabilidad (sin erosión del refractario durante la fundición) , alta resistencia al choque térmico, inercia química, debe ser desechable después de su uso y tiene un precio razonable. Otros refractarios de artesa deben tener un bajo potencial de oxígeno, buena resistencia mecánica, fácil descortezado y baja captación de hidrógeno por parte del acero.

Ya sea que los refractarios en la artesa contacten directamente con el acero o no, una selección o aplicación incorrecta de estos materiales puede tener consecuencias desastrosas y puede afectar la seguridad del personal operativo. Lo más importante para la protección contra la penetración potencial del acero y eventuales rupturas en la artesa no es solo seleccionar materiales con las propiedades apropiadas de aislamiento, resistencia al calor y resistencia a la erosión, sino también evitar juntas rectas. Los escalones en los refractarios brindan oportunidades para que el acero se congele, en caso de que penetre, y el acero en forma de calavera brinda cierta medida de retención del líquido que lo recubre.

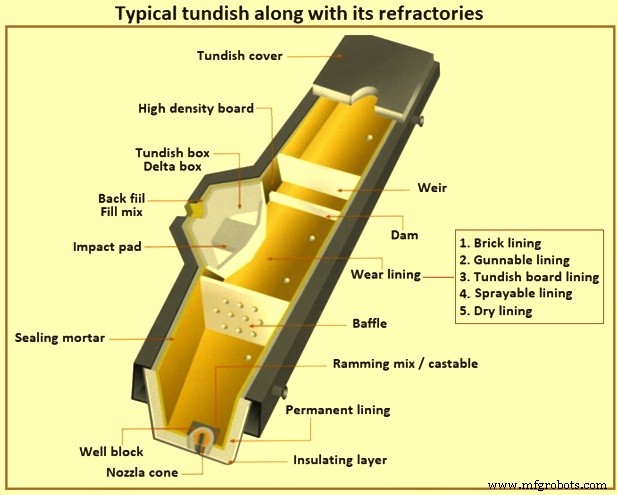

Se requiere que los refractarios utilizados en la artesa tengan alta estabilidad y propiedades especiales. Tundish es una de las áreas más importantes de aplicación de refractarios y, por lo tanto, también es uno de los mayores "centros de control de costos" en el proceso de colada continua. Varios refractarios asociados con la artesa son los materiales de revestimiento de la artesa (revestimiento permanente y de trabajo), presas y vertederos, plataforma de impacto, sistema de control de flujo (tapón monobloque o compuerta deslizante de la artesa), protección de la corriente de vertido entre la artesa y el molde (cubierta o boquilla de entrada sumergida) , boquilla de artesa y bloque de asiento. Para el revestimiento de la artesa hay varias prácticas de revestimiento diferentes. La figura 2 muestra una artesa típica junto con sus refractarios.

Fig. 2 Tundish típico junto con sus refractarios

Las diferentes prácticas de revestimiento refractario de artesas se pueden clasificar en cinco tipos principales, a saber, (i) revestimiento de ladrillos, (ii) revestimiento que se puede aplicar con pistola, (iii) revestimiento de placas de artesas, (iv) revestimiento pulverizable y (v) revestimiento en seco.

Revestimiento de ladrillos – El concepto de revestimiento de ladrillos refractarios se empleó inicialmente para el revestimiento de artesas cuando se introdujo la colada continua en la década de 1950. Estos revestimientos eran de ladrillos con alto contenido de alúmina y eran esencialmente una extensión de las prácticas refractarias de la cuchara a la artesa. Hubo una serie de dificultades asociadas con este tipo de revestimiento que llevaron al desarrollo de prácticas de revestimiento alternativas.

Revestimiento para pistola – Los revestimientos que se pueden disparar se han iniciado comercialmente en Japón para superar algunos de los problemas asociados con el revestimiento de ladrillos. Inicialmente, estos eran a base de alumino-silicato y luego se convirtieron a base de magnesita o tipo básico para ayudar con la práctica metalúrgica. Este revestimiento proporcionó una estructura monolítica sin juntas y un descortezado relativamente mejorado, pero se ganó poco en cuanto a tiempos de precalentamiento o pérdidas de calor debido a la densidad relativamente alta de los revestimientos gunitados. Todavía había una tendencia a que los revestimientos se agrietaran y astillaran durante el precalentamiento rápido. Esto también impidió el uso de revestimientos gunitados para prácticas de arranque en frío.

Revestimiento de tabla de artesa – A mediados de la década de 1970 se introdujo un nuevo tipo de revestimiento antidesgaste para artesa. Este revestimiento consistía en sistemas de tableros que comprendían tableros refractarios de baja densidad, altamente aislantes, desechables, preformados y precurados. El fácil descortezado, la ausencia de inversión en equipos y el bajo costo de la variedad de sílice también contribuyeron a su gran popularidad entre muchos fabricantes de acero. Inicialmente, se utilizaron tableros a base de sílice que solo permitían la práctica de "arranque en frío". Los tableros a base de magnesita se introdujeron a mediados de la década de 1980 para cumplir con el requisito de precalentabilidad, es decir, una práctica de "arranque en caliente" para consideraciones de bajo hidrógeno en la fabricación de aceros de alta aleación. Sin embargo, la mano de obra intensiva, la presencia de juntas y respaldo de arena, y las roturas, etc. permanecieron como desventajas inherentes del sistema de revestimiento de tableros. Sin embargo, el sistema de revestimiento de tableros es popular en lugares donde los costos de mano de obra son bajos y las tecnologías de aplicación no están fácilmente disponibles.

Revestimiento pulverizable – El desarrollo del revestimiento pulverizable ha tenido lugar para superar las dificultades asociadas con otras prácticas de revestimiento y dar un impulso hacia la automatización del sistema de revestimiento de colada. En este sistema de revestimiento pulverizable, la lechada espesa se puede transportar después de mezclar y finalmente depositar en la artesa después de "atomizar" con aire comprimido. El primer sistema de aplicación robótico se puso en marcha en 1982 y a partir de la segunda mitad de la década de 1980 comenzó a ser ampliamente utilizado debido a los importantes beneficios de una menor densidad colocada y un mejor control del espesor del revestimiento que los revestimientos gunitados. Ya no era necesario transferir el polvo seco después de la fluidización (como se requiere en el gunitado). Esto permitió la adición de fibras y otros productos químicos a la masa y la mezcla y deposición homogénea se hizo realidad. El revestimiento se puede precalentar y tomar el yeso en un modo de "arranque en caliente", o dejar que se enfríe a temperatura ambiente y tomarlo como una artesa de "arranque en frío". Durante el curado, el revestimiento rociable debe controlarse para garantizar la integridad del revestimiento y esto exige que el revestimiento permanente de la artesa esté idealmente por debajo de los 100 °C para una colocación satisfactoria. Los procesos húmedos, como el revestimiento pulverizable con hasta un 30 % de adición de agua por peso y la presencia de mangueras y derrames, pueden causar problemas de salud y seguridad operacionales en la planta siderúrgica. Incluso entonces, este sistema de revestimiento por aspersión fue capaz de combinar con éxito muchas de las ventajas del tablero y el gunitado, al tiempo que eliminaba las desventajas como las juntas, el respaldo de arena, las pérdidas por rebote, los problemas de polvo y el aislamiento deficiente, etc.

Revestimiento seco – Los revestimientos secos para artesas se introdujeron en Europa probablemente en 1986. El sistema difiere de todos los procesos anteriores en el sentido de que se aplica en forma de polvo seco y no requiere la adición de agua para formar el revestimiento de trabajo de las artesas. Normalmente utiliza un enlace resinoso (reacción de aglutinante/catalizador) que se activa con cantidades relativamente bajas de calor (alrededor de 160 grados C). La vibración puede o no ser necesaria, dependiendo del producto que se use, pero es esencial usar un formador y el polvo seco se alimenta en el espacio entre el revestimiento permanente de la artesa y el formador. El aire caliente se introduce a alrededor de 400 grados C y el ciclo de calentamiento dura alrededor de 45 minutos con 30 minutos más para enfriar. Así se puede ahorrar mucho tiempo. En el lado negativo, el sistema seco tiene menor aislamiento debido a la mayor densidad.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Polvos para moldes de colada continua

- Fundamentos de la colada continua de acero

- Papel del molde en la colada continua de acero

- Cucharón rebosante de acero y su revestimiento refractario

- Ingeniería de precisión y su papel en la fabricación

- Una descripción general sobre el acero para herramientas y sus aplicaciones

- Una descripción general del acero para herramientas y las aplicaciones que lo acompañan

- Principio de funcionamiento del proceso de fundición a presión y sus aplicaciones.